单层球形网壳梁膜结构设计及力学试验研究

2015-03-18李大磊代朝磊

李大磊,代朝磊,李 峰

(郑州大学 机械工程学院,河南 郑州450001)

0 引言

单层球形网壳梁膜结构是由空间梁杆件和一定厚度的膜材通过特殊连接工艺组成的梁膜混合结构.网壳结构是曲面形的网架结构,兼有杆系结构和薄壳结构的固有特性的一种空间结构形式[1],具有受力合理、质量轻、刚度大以及结构类型多样性[2],而被广泛应用于各种建筑工程中.梁膜结构力学性能对其整体稳定性具有重要的影响,因此需对其进行分析.笔者通过对网壳结构的失效形式进行分析,提出网壳的强度和局部稳定性设计准则,通过设计准则对铝合金网壳结构进行研究,并利用流固耦合的方法对所建立的有限元模型进行分析,通过对原理样机网壳结构进行垂直和水平多点加载试验,得到最大位移节点随载荷变化曲线,分析不同加载方式对整体网壳最大位移节点变化的影响,并与仿真结果对比分析[3-4],对该设计准则下的仿真模型进行验证.

1 网壳结构设计准则

1.1 网壳失效形式分析

网壳作为一种空间梁膜结构,在各种荷载的作用下,可能会发生以下几种失效形式[5]. 对这些失效形式进行总结和分类,可以为结构设计准则的研究提供依据.

(1)整体垮塌或局部断裂,引起失效的原因是荷载引起的应力超过节点或杆的强度极限,杆件产生屈曲失稳,主要破坏形式为风载、雪载和地震;

(2)整体或局部塑性变形,引起失效的原因是荷载引起的应力超过了节点或杆件材料的屈服点;

(3)杆或节点的疲劳破坏,引起失效的原因是杆件或节点在交变载荷作用下,产生了局部微裂纹,随着裂纹扩展造成破坏,主要破坏形式为风载.

1.2 设计准则

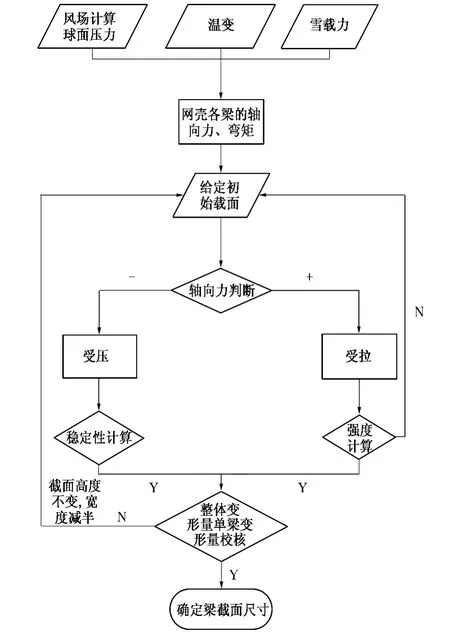

根据网壳失效形式和主要破坏载荷,对网壳结构设计准则进行研究. 由于网壳结构是由多个细长杆件在刚性节点作用下相互连接而成的单层空间网壳结构,该结构所面临的最大问题是在静力载荷或突发偶然载荷条件下,由部分杆件的屈曲而引发整体连续性垮塌,即由局部失效而引发的连锁性整体失效.因此,杆件的稳定性以及整体变形量应是网壳设计的准则. 具体设计准则流程如图1 所示.

2 梁截面尺寸确定

2.1 风场模型建立

查阅已有文献,风场尺寸以“前三后四”为宜,即网壳距进风口3 倍直径,距出风口4 倍直径[6].如果尺寸过大,造成计算量偏大,而尺寸过小造成风场压力分布失真. 利用ANSYS Workbench 创建风场模型,然后通过ICEM CFD 对模型采用六面体网格形式进行网格划分,网格质量Determinant 位于0.8 ~1.0 区间范围内,单元网格为635 162 个.

为了验证风场模型压力分布仿真的可靠性,并根据设计要求取1 ~10 级风进行对比计算.根据伯努利方程,得出风压、风速的关系:

通过仿真与计算得到仿真风压与伯努利方程计算风压的对比如图2 所示,两者差值在5%以内,满足工程计算的要求.

图1 网壳结构设计准则Fig.1 The design criterion of reticulated shell structure

图2 仿真风压与计算风压的对比图Fig.2 Comparison of the simulation and calculation for wind pressure

2.2 风场与结构场流固耦合分析

在结构场分析模型中,采用BEAM188 和SHELL181 单元,其中BEAM188 有两个节点I 和J,SHELL181 是四面体单元,边上有两个节点,两个单元之间采用节点耦合连接,将实际复杂连接结构通过合理的简化,降低模型的计算难度.在结构场中利用以下F 加载命令:KSEL,S,LOC,Z,1.28,2 和FK,ALL,FZ,-541.68,将雪载加载到关键点上,并添加重力加速度,同时对每个膜添加APDL 命令,赋予一定大小的预应力.把流场计算的风压结果以载荷形式导入结构场进行分析,完成流固耦合过程.

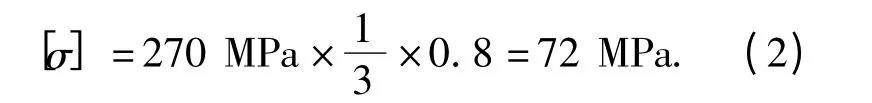

首先给定初始截面尺寸后,可得到网壳在风载、雪载和重力等条件下各杆的受力情况.根据结构设计的要求,分别提取最大轴向力和扭矩.网壳结构为螺栓连接,每根梁的端部开有沉头螺钉孔,这样就对许用应力提出了一定的要求. 根据弹性力学平面开孔的原理[7],在平面上开设圆孔,其应力会比未开孔提高3 倍.此后,根据钢结构设计规范,沉头孔的许用应力要乘以0.8的折减系数.取铝合金1060 的强度为270 MPa,可得网壳材料的许用应力为:

通过ANSYS Workbench 进行优化设计得到网壳杆件最优截面尺寸,并对其进行强度和刚度校核,均满足网壳力学性能要求.

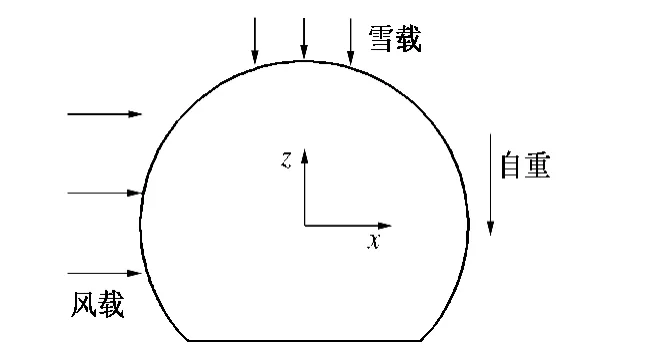

3 网壳加载试验

通过试验方式对该设计准则下的仿真模型进行验证.对网壳加载试验时,载荷施加于网壳结构杆件节点处,通过节点把力传递到网壳结构的杆件上.笔者通过多点加载试验模拟风载和雪载对网壳的影响,具体加载示意图如图3 所示.由于网壳服役过程中,承受交变荷载,把交变载荷转换为静载荷进行加载.加载过程中,通过不同类型的多点加载试验,得到所有加载节点中位移变化最大点随载荷的变化曲线,对梁结构的强度和局部稳定问题进行分析.试验器材:液压缸、钢丝绳、位移传感器和位移百分表.

3.1 多点垂直加载试验

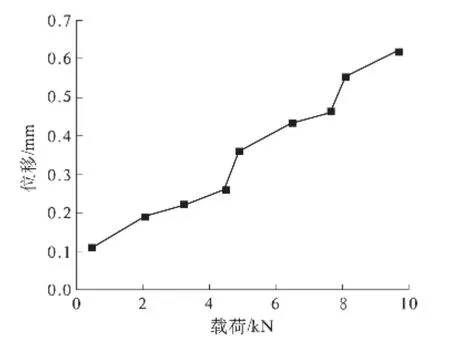

多点垂直加载试验目的是模拟网壳在雪载条件下的承载能力,加载点为网壳顶部3 层点,共计16 个点.加载示意图如图4 所示,通过加载程序施加载荷,根据位移传感器的变化得到如图5 所示的位移变化最大点处位移(即五边形顶点)随加载载荷试验结果.

图3 网壳加载示意图Fig.3 Schematic diagram of reticulated shell loading

图4 多点垂直加载试验示意图Fig.4 Schematic diagram of multipoint vertical loading test

图5 多点垂直加载试验结果Fig.5 Result of multipoint vertical loading test

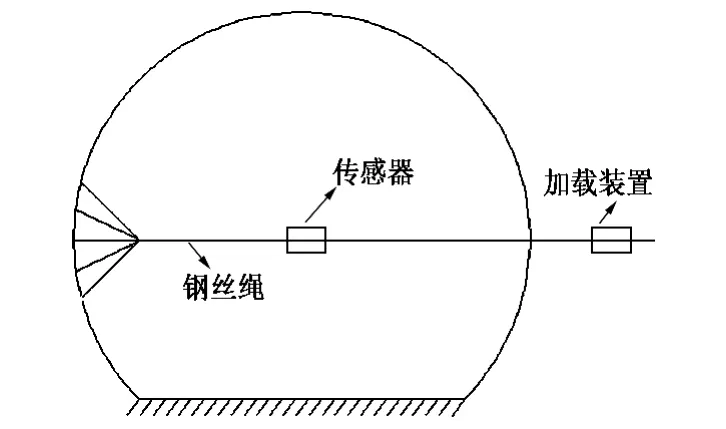

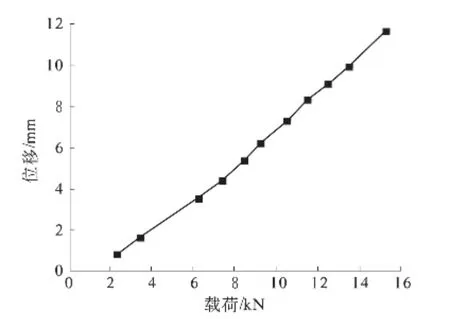

3.2 多点水平加载试验

多点水平加载试验的目的是模拟网壳在水平风载条件下的承载能力,加载点为水平方向的7个点,测试方向水平.加载示意图如图6 所示,通过加载程序施加载荷,根据位移传感器的变化得到如图7 所示的位移变化最大点处位移(即六边形顶点)随加载载荷试验结果.

4 试验与仿真结果对比分析

为了验证仿真模型,将多点加载试验条件代入原仿真模型进行计算,得出在相同条件下试验结果与仿真结果的对比曲线. 多点垂直加载和多点水平加载位移试验与仿真对比如图8 所示.

图6 多点水平加载试验示意图Fig.6 Schematic diagram of multipoint horizontal loading test

图7 多点水平加载试验结果Fig.7 Result of multipoint horizontal loading test

图8 多点垂直和多点水平加载位移对比图Fig.8 Displacement comparison of multipoint vertical loading test and multipoint horizontal loading test

试验与仿真结果对比存在一定差异,其原因在于:

(1)网壳结构存在有一定数量的非线性因素,如接触、预紧、间隙等,而仿真模型在处理这些因素时,使用了一些简化手段,会导致仿真与试验产生一定的差异;

(2)选取模型单元时的简化,如空间梁结构在仿真时采用梁单元,无法模拟出螺孔周围的应力集中现象,这也是产生差异的另一个原因;

(3)仿真中的边界条件、材料的物理数据等与实际条件会有一定的差异,也会产生一定误差.

5 结论

(1)空间网壳结构采用简化梁单元进行计算符合工程要求,降低计算工作量,为同类网壳仿真提供一定方法;

(2)利用流固耦合方法,将流场导入结构场中,提高风场仿真分析精度;

(3)试验与仿真分析结果对比基本吻合,验证仿真模型和约束条件设置的正确性;

(4)通过多点垂直加载试验与建筑标准单位面积承载力相比较,可知该网壳结构具有较好的力学性能,但其整体稳定性与膜的预张力有关,需对其做进一步分析.

[1] 张文福,王秀丽.空间结构[M].北京:科学出版社,2005:5 -30.

[2] 董石麟.中国空间结构的发展与展望[J].建筑结构学报,2010,31(6):38 -51.

[3] 马泳涛,李伟,陈天跃.基于CAGD 的单层球形网壳构型设计[J]. 郑州大学学报:工学版,2014 ,35(6):118 -119.

[4] 马泳涛,陈天跃,李伟,等.单层球形网壳结构的分析与实验研究[J]. 郑州大学学报:工学版,2015 ,36(1):125 -128.

[5] 汪毅俊.网架结构失效模式的差别准则及设计改进研究[D].浙江:浙江大学建筑工程学院,2010.

[6] 孙晓颖,武岳,林斌,等.大庆石油学院体育馆屋面风载荷的风洞试验及CFD 数值模拟[J].沈阳建筑大学学报,2006,22(3):558 -563.

[7] 娜日萨.强梁腹板特殊开孔应力分析与补强方法的研究[D]. 哈尔滨:哈尔滨工程大学船舶工程学院,2002.