化学气相沉积生长石墨烯薄膜转移方法及转移用支撑材料的研究进展

2015-10-29方小红陈小源杨立友

蔡 伟,王 聪,方小红,陈小源,杨立友

(1.中国科学院上海高等研究院,薄膜光电工程技术研究中心, 上海 201210;2.中国科学院大学, 北京 100049)

化学气相沉积生长石墨烯薄膜转移方法及转移用支撑材料的研究进展

蔡 伟1,2,王 聪1,方小红1,陈小源1,杨立友1

(1.中国科学院上海高等研究院,薄膜光电工程技术研究中心, 上海 201210;2.中国科学院大学, 北京 100049)

根据化学气相沉积生长石墨烯薄膜转移过程中支撑物的不同,将转移方法分为聚合物支撑法、非聚合物支撑法以及无支撑法,重点对聚合物支撑法用支撑材料进行了分析,并对相关的转移技术进行较完整的总结,并指出了未来的研究方向。

石墨烯;化学气相沉积;支撑材料;转移技术

0 引 言

石墨烯是一种具有蜂窝状结构的二维材料,自2004年首次通过机械剥离方法获得以来[1],其以优良的电学[2]、光学[3]、热学[4]以及力学[5]等性能得到了全世界的广泛关注,国内外众多研究机构均在开展石墨烯的相关研究工作。据所查资料显示,目前石墨烯的制备方法主要包括微机械剥离法[1]、SiC外延生长法[6]、氧化还原法[7]以及化学气相沉积(CVD)法[8]等。其中,CVD法[9-10]具有试验条件简单、可操作性很强等优点,在制备高质量、大面积石墨烯薄膜方面具有较大优势,是目前制备石墨烯薄膜的主流方法。该方法以甲烷等有机物作为碳源,在高温下,利用铜和镍等金属的催化作用分解含碳分子,从而在金属基底表面沉积出石墨烯薄膜。该方法制备的石墨烯层数均一,缺陷较少。

不同应用领域均需将制备好的石墨烯转移至不同的功能层或衬底上,因此,如何将采用CVD法在金属基底上生长的石墨烯转移至实用衬底或器件功能层上,就成为石墨烯应用中非常重要且亟待解决的难题。为了高效、完整地转移金属基底上的石墨烯薄膜,研究人员开发了多种转移工艺和方法。根据转移过程中支撑物的选择与支撑方法的不同,可将转移方法为三类。第一类为聚合物支撑法,即在转移过程中引入有机聚合物作为支撑层,其目的是在转移过程中保护石墨烯;第二类为非聚合物支撑法,即在转移过程中采用金属或其它非聚合物支撑的转移方法;第三类为无支撑转移,即在转移过程中不使用支撑物。为给相关研究人员提供参考,作者针对以上转移方法以及这些方法选用的支撑材料进行了综述,并对转移方法的发展方向以及研究重点进行了展望。

1 聚合物支撑法及支撑材料

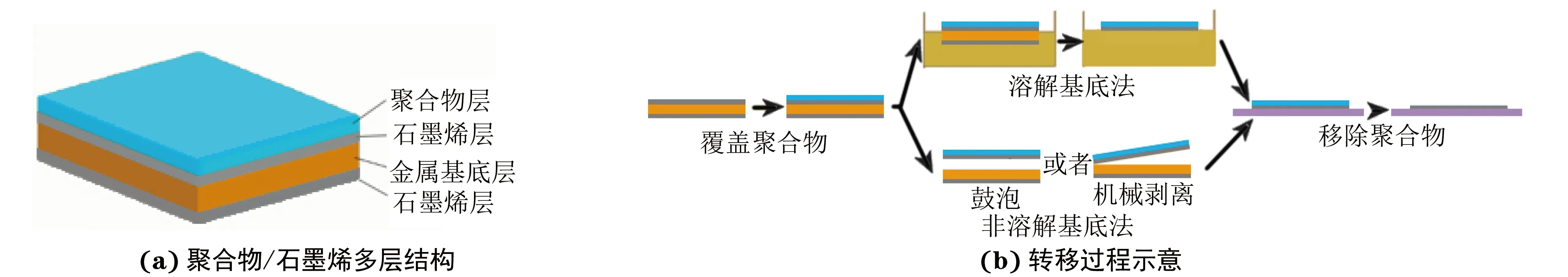

聚合物支撑法,就是在转移过程中通过聚合物提供支撑,以保证石墨烯在转移过程中的完整并支撑转移的进行。聚合物支撑层在石墨烯层之上,如图1(a)所示,从上到下依次为聚合物层、石墨烯层、金属基底层以及石墨烯层。目前使用过的聚合物有很多种,如聚二甲基硅氧烷(PDMS)、聚甲基丙烯酸甲酯(PMMA)、热剥离胶带、聚对苯二甲酸乙二醇酯(PET)等。聚合物支撑法可以分为两类,一类为溶解基底法,另一类为非溶解基底法,转移过程如图1(b)所示。

图1 聚合物/石墨烯多层结构和石墨烯转移过程的示意Fig.1 Abridged general views of polymer/graphene multilayer structure (a) and transfer process of graphene (b)

1.1溶解基底法及所用聚合物材料

在金属基底上生长出石墨烯薄膜后,在石墨烯表面旋涂一层聚合物支撑层,通过腐蚀溶液将金属基底溶解,得到自由的聚合物/石墨烯薄膜,再将其转移至目标衬底上的方法称为溶解基底法。其中,聚合物材料有多种选择,能够在转移过程中提供支撑并能在转移结束后去除干净是选择聚合物支撑材料时应遵循的基本原则,同时选用的聚合物材料也应满足常见易获得、成本低廉、无毒无害等要求。溶解基底法常用的聚合物材料有PDMS、PMMA、热剥离胶带等。

1.1.1PDMS

PDMS是CVD法生长石墨烯技术中较早被用作支撑层的材料,它具有合适的表面能[11],在转移过程中石墨烯与PDMS的作用力比石墨烯与氧化硅衬底的作用力小,从而能使石墨烯从PDMS上转移至氧化硅衬底上。2009年,Hong等[12]以表面镀镍的氧化硅作为金属基底生长石墨烯,之后将PDMS覆盖在石墨烯层之上,再将整个结构浸泡在特定的溶液中,待镍和氧化硅完全溶解后得到了PDMS与石墨烯的结合体。其中,镍的溶解在氯化铁溶液或酸中进行,氧化硅的溶解则在BOE(buffered oxide etch)或HF酸中进行。这种转移方法能够将石墨烯薄膜从金属衬底上转移至目标衬底上,但从整个试验过程来看,溶液在溶解镍的过程中,接触面积较小,溶解需要很长时间,且溶解时间随着石墨烯薄膜面积的增大而延长。此外,Hong等还提到了一种干法转移,即直接在镍基底上覆盖一层PDMS,用氯化铁溶液溶解镍基底后得到PDMS与石墨烯的结合体,然后进行下一步转移,该方法在制备大面积石墨烯薄膜时具有一定优势。

为了提高转移效率,Jong等[13]针对缩短镍基底溶解时间进行了研究。他们发现,在水中将PDMS与镍的结合体从氧化硅表面剥离能够有效缩减溶解时间,因为剥离后能够增大镍在溶解过程中与溶液的接触面积,得到PDMS与石墨烯的结合体后再按常规方法将石墨烯转移至目标衬底上。

使用PDMS支撑的转移方法虽可以将石墨烯从金属基底转移至氧化硅衬底上,但是因为在转移过程中采用机械剥离法将PDMS与石墨烯分离,而石墨烯与氧化硅等衬底的结合并不牢固,所以剥离PDMS的过程中可能会导致石墨烯破损,而且该方法溶解金属的时间较长,不适合用于大面积石墨烯薄膜的转移。

1.1.2PMMA

PMMA最初多被用于碳纳米管的转移上[14],在石墨烯的转移中,PMMA是研究得最多的一种转移支撑聚合物。

2008年,Jing等[15]发表了以PMMA为支撑物进行石墨烯转移的论文,随后,Ruoff[16]也采用类似的方法转移成功。以PMMA作为支撑物进行石墨烯的转移比较简单,首先用旋涂的方法将一层PMMA覆盖在金属基底表面,随后用金属腐蚀溶液腐蚀掉下层的金属基底得到PMMA与石墨烯的结合体,然后将PMMA与石墨烯的结合体转移至目标衬底上,再用丙酮除去PMMA,最终可得到附着在目标衬底上的石墨烯。与其它方法相比较,该方法能得到更干净且缺陷更少的石墨烯,但是亟待解决的两个问题是石墨烯转移过程中裂纹与褶皱的出现以及转移后石墨烯薄膜中PMMA的残留。这两个问题在很大程度上影响着转移后石墨烯的电学等性能。

要解决石墨烯在转移过程中出现裂纹和褶皱的问题,关键在于如何实现PMMA膜与目标衬底的贴合。Ruoff等[17]发现,当将PMMA与石墨烯的结合体转移至目标衬底上之后,如果再在PMMA表面旋涂一层PMMA,然后再进行加热固化,则能够使第一层PMMA内部的应力得以释放,从而实现石墨烯与目标衬底的贴合,减少裂纹以及褶皱出现,达到更好的转移效果。另外,他们还发现[18],当PMMA的加热温度达到其玻璃化温度时,PMMA能迅速变柔软,从而实现与目标衬底的贴合。Richter等[19]通过改变PMMA与石墨烯结合体的清洗方式,并参考前人的试验条件,转移出了干净、完整的石墨烯薄膜。

要实现PMMA膜与目标衬底的贴合,不仅可以从PMMA膜入手,对衬底的处理也是一个重要手段。Zheng等[20]发现,对衬底进行超声处理能提高它的亲水性,从而实现PMMA膜在衬底上的平铺,减少褶皱,提高转移质量。通过拉曼光谱仪以及原子力显微镜(AFM)等表征显示,衬底经超声处理后能够获得更完整、缺陷更少的石墨烯薄膜。

检验石墨烯转移质量的另一个重要标准是石墨烯转移后的洁净程度。石墨烯在转移过程中会引入各种杂质,其中最主要的就是PMMA的残留,它的存在会在很大程度上影响石墨烯的性能。因此,怎样去除残留PMMA是一个非常重要的任务。可从两个层次考虑解决这个问题,一是从溶解用溶剂来看,丙酮并不是唯一的选择,很多与丙酮性质相近的有机溶剂都可以用来溶解PMMA。Lucas等[21]认为用乙酸对PMMA进行溶解能够获得比丙酮溶解得更干净的石墨烯。二是针对PMMA残留的后处理,退火就是其中的一个重要方法。Ahn等[22]和Lin等[23]认为,残留物并不是单一成分,在氢气与氩气气氛下,不同温度能够实现不同官能团的脱离,从而除去一种类型的残留物,得到更干净的石墨烯;但温度不能过高,若温度超过600 ℃,就会引入缺陷。此外,Gong等[24]发现在二氧化碳气氛中于500 ℃退火几分钟就能够有效减少PMMA残留,特别是与碳相关的残留。

在以PMMA作为支撑层进行石墨烯转移的研究中,出现了一些比较创新的转移方法,其工艺各不相同。如,Gao等[25]在镀铜的氧化硅上生长石墨烯薄膜,且在镀铜前采用氮气对氧化硅进行等离子体处理,从而使PMMA与石墨烯的结合体在溶解过程中能够被氮气泡吸附在氧化硅基底上,最终使PMMA膜依附于氧化硅基底上,实现面对面转移;Yang等[26]采用电化学的方法,以硫酸作为电解液,将铜氧化成铜离子从而实现铜箔的溶解,也能得到干净、低缺陷的石墨烯。

在PMMA辅助下溶解基底的石墨烯转移方法是目前研究最多的转移方法,工艺路线相对成熟,能够得到较完整、干净的石墨烯薄膜。但是该方法也存在明显的缺陷,如,金属基底的溶解时间较长;金属基底溶解后导致其不可重复利用,造成资源浪费;PMMA残留会在一定程度上影响石墨烯的电学性能。因此,针对该方法的进一步研究很有必要。

1.1.3热剥离胶带

热剥离胶带具有常温下保持粘性、高温下粘性减弱的特性,因此也被用来转移石墨烯薄膜。Bae等[27]首先通过滚压的方式将热剥离胶带与生长完石墨烯的金属基底贴合,然后在金属溶解液中浸泡溶解掉金属,之后通过滚压的方式将沾满石墨烯的热释放胶带与PET衬底进行贴合,最后再用热滚压的方式脱离热剥离胶带,得到了位于PET上的石墨烯薄膜。制备得到的单层石墨烯薄膜的方块电阻为125,可见光透过率为97.5%。该方法成功实现了CVD生长石墨烯的大规模转移,在工业生产上具有广阔的应用空间。但该方法主要是实现石墨烯向柔性衬底上的转移,在向刚性衬底上转移时存在缺点,因为刚性衬底不能通过卷对卷热滚压。鉴于此,Kang等[28]提出了一种新的采用热剥离胶带进行转移的工艺方法,他们将卷对卷转移步骤中通过热滚压实现石墨烯与热剥离胶带转移的方式改变为热压,很好地实现了石墨烯向非柔性衬底上的转移。

1.1.4其它聚合物

除了使用PDMS以及PMMA作为支撑物进行转移外,还有多种有机聚合物也被用来进行转移,如环氧树脂(EPOXY)就是其中的一种。Kim等[29]用胶将生长完石墨烯后的铜箔、EPOXY以及衬底粘合以后置于氯化铁溶液中,溶解掉铜后得到了位于EPOXY上的石墨烯薄膜。这个方法不但能够有效避免有害聚合物的残留,而且拉曼光谱测试显示其G峰与2D峰的比值会相对PMMA作为支撑转移的略大。也有研究者采用聚碳酸酯(PC)[30]以及PET[31]作为支撑物进行尝试,结果发现,PC能够溶于很多溶剂而不会产生聚合物残留,从而能够获得干净的石墨烯,而PET的优势在于能够直接采用硅胶与石墨烯连接,在转移到衬底上之后能够直接将PET揭除,工艺流程更加简单。

聚合物残留会在一定程度上影响石墨烯的电学性能,而去除残留聚合物的有效方法之一是退火,但退火也有其局限性,退火只适用于转移到耐高温材料上的石墨烯,对于转移到柔性衬底(如PET等)上的石墨烯时,就不能将退火作为去除残留物的方法。因此,采用残留物更少的聚合物作为支撑层很有必要。Song等[32]通过一种新型的结构实现了石墨烯向任意衬底的低残留物转移,在这种结构中,自释放层被用于释放起支撑作用的弹性层,自释放层的存在能减少需要溶解的聚合物的量,从而使得转移以后的石墨烯更干净。自释放层材料需要满足合适的表面能,可以作为自释放层的材料包括聚苯乙烯(PS)、聚异丁烯(PIB)等。

1.2非溶解基底法及所用聚合物材料

在石墨烯的转移中,如果采用溶解金属基底的方法,一方面会消耗大量金属,成本较高;另一方面由于腐蚀溶液的使用而引入了新的杂质,可能会影响石墨烯的纯净度。因此,非溶解转移的方法被提出并加以应用,在该方法中常用的支撑层材料有如下几种。

1.2.1PMMA

使用PMMA进行转移,除了前文所说过的溶解基底法,还有一种方法也逐渐被采用,即鼓泡法。鼓泡法[34]是将PMMA涂覆在金属基底上的石墨烯表面,然后将其作为阴极,浸泡在电解液中,以石墨棒、铂丝或铜板等作为阳极,通过电解水,在阴极产生氢气泡使PMMA/石墨烯薄膜与金属基底剥离。整个过程耗时短,金属基底可以重复使用。通常采用的电解液为氢氧化钠、硫酸钠以及过硫酸铵溶液等。Gao、Ruoff以及Wang等[34-36]都分别对该方法进行了研究,他们通过改变电解液和电极的种类以及鼓泡电流和鼓泡时间等来实现石墨烯的转移。Wang选择浓度为5×10-5mol·L-1的过硫酸钾水溶液作为电解液,并在两电极上施加5 V的电压;Ruoff则以硫酸铵水溶液作为电解液,其在两电极上所加电压为15 V。他们的试验均取得了理想的结果,可见试验条件的组合并不唯一,有多种搭配可供选择。

但是,鼓泡法转移石墨烯也面临很多问题,如电解过程中PMMA膜的卷曲、转移后石墨烯的完整性等。针对这些问题,Peng[37]通过在氧化硅表面增加一层3-氨丙基三乙氧基硅烷(APTEX)使得石墨烯能够更好地与氧化硅贴合,减少破损;文献[38]在PMMA膜外以PET作为框架来阻止PMMA膜的卷曲,从而形成了一套完整有效的工艺,该方法能够通过鼓泡法实现石墨烯薄膜完整、干净的转移。通过表征石墨烯的拉曼光谱、面电阻、载流子浓度以及载流子迁移率等发现,采用鼓泡法转移所得到的石墨烯相对于溶解基底法得到的具有更佳的性能[39]。鼓泡法在很大程度上解决了溶解基底法中金属材料的浪费以及耗时长等缺点,具有较大优势;但该方法的工艺并不成熟,目前还只适用于实验室中。

1.2.2其它类

在使用有机聚合物作为支撑且非溶解基底的石墨烯转移中,还存在着几种比较特殊的方法,即通过一些特殊的手段将石墨烯从金属基底上取下然后转移至目标衬底上。如,由于石墨烯与EPOXY之间的作用力大于石墨烯与金属基底之间的作用力,因此以EPOXY作为转移支撑,可以直接将石墨烯用EPOXY从金属基底上机械剥离后转移到目标衬底上[40]。而另外一种方法也有类似之处[41],它是通过对聚合物支撑层进行前处理,使得这一层聚合物与石墨烯形成稳定的化学键,从而使石墨烯与聚合物之间的作用力大于石墨烯与金属基底之间的,进而实现石墨烯从金属基底上剥离而转移。目标衬底的单一是该类方法最大的缺点。

综上可见,聚合物支撑转移在石墨烯转移方法中具有非常重要的地位,因为石墨烯转移中所用聚合物材料(如PMMA、PDMS、PET、PC等)的成本均很低廉,具有大规模应用的可行性,并都具有一定的柔韧性,能够给石墨烯提供较好的保护与支撑,保证石墨烯在转移过程中的完整性。但是,聚合物支撑转移也有其自身的缺点,如转移中引入聚合物,增加了石墨烯薄膜接触其它物质的可能性,在转移后会有聚合物残留在石墨烯表面,从而影响石墨烯的性能等,解决这些问题需要进一步的研究与探索。聚合物支撑转移适用的范围较广,基本能够满足使用CVD法在金属表面生长石墨烯的转移。溶解基底法作为聚合物支撑法中的一种,是通过化学溶解的方法将金属基底移除,具有操作简单等优点,但也存在金属基底不可回收利用、耗时长以及容易残留未溶解的金属等问题。非溶解基底法作为另外一种聚合物支撑转移的方法,特别是其中的鼓泡法,是通过电化学剥离的方式实现石墨烯与金属基底的分离,虽然难度较大,但其耗时短、金属可重复利用以及金属残留少等方面的优势使得该方法有进一步研究的价值,并具有大规模工业应用的可能性。

2 非聚合物支撑法及支撑材料

用聚合物支撑进行转移时不可避免地会残留下有机聚合物,这对石墨烯的性能不利,因此非聚合物支撑法被开发出来。怎样防止石墨烯破损成为采用该方法面临的最大问题,因为石墨烯内部的应力使其倾向于呈卷曲状态,所以碳材料和金属被用作支撑物材料。

2.1碳材料

为减少聚合物残留的影响,William等[42]在转移过程中采用碳网对石墨烯进行支撑并最终承载石墨烯,得到了用于高分辨率透射电镜观察的石墨烯薄膜,转移后的石墨烯具有完整和超净等特点。Lin等[43]采用碳网支撑法将石墨烯转移至任意衬底上,在转移过程中,位于铜箔下层的石墨烯首先通过微量有机物与碳网相连,在铜箔溶解过程中,不断加入间苯二甲酸(IPA),以调节溶液的表面张力。在该工艺中,如何控制石墨烯薄膜的收缩褶皱非常重要,因为石墨烯内部的应力有使石墨烯发生褶皱的趋势,而在溶解过程中若溶液的表面张力过大就会使石墨烯发生破裂。所以,怎样协调石墨烯内部应力与溶液表面张力对石墨烯的影响成为本工艺的关键。该方法工艺较繁琐,IPA的注入时间以及注入量需要精确控制,因此实现起来具有一定难度。

2.2金属

有时为了实现某种特殊的功能,如提高石墨烯薄膜与其它材料的接触能力,降低接触电阻,常将金属作为支撑材料来制备石墨烯薄膜。这种方法[44]是在石墨烯表面蒸镀一层金,在金表面再覆盖一层支撑物,将生长石墨烯的金属基底溶解掉之后再将石墨烯转移至相应的衬底上,然后用刻蚀的方法除去金便获得了石墨烯薄膜,该方法能够极大地改善石墨烯的接触电阻。

相对于聚合物支撑法,非聚合物支撑法以碳材料或金属作为支撑层能保证石墨烯的洁净度。但是碳材料和金属的柔韧性相对较差,能提供给石墨烯薄膜的保护更少,这就增加了石墨烯薄膜在转移过程中发生破损与褶皱的可能性,同时因为支撑保护水平降低,该方法的工艺操作难度增大,这会导致其应用范围较小,故而研究的也较少,目前仅限于实验室研究。

3 无支撑转移

除了聚合物与非聚合物支撑法,无支撑转移也在近期被研究人员关注。Cai等[45]通过用少量PMMA作指示,直接将生长石墨烯的铜箔浸泡在硝酸铁溶液中获得了漂浮在溶液表面的石墨烯。该方法能够减少转移后聚合物的残留,但是因为石墨烯薄膜单独在溶液中不稳定,会出现褶皱和破损,因此转移起来有一定难度。此外,用热压[46]转移石墨烯的方法也可以实现无支撑转移,该方法将生长在金属基底上的石墨烯通过热压的方式紧紧地附着在衬底上,再用溶解液除去金属基底后得到了位于衬底上的石墨烯。热压条件决定衬底与金属表面石墨烯的贴合情况,从而决定转移质量的好坏。Wang等[47]提出的静电法与热压法有着异曲同工之处,通过对转移衬底进行静电处理,将石墨烯与目标衬底之间建立相对于石墨烯与铜箔间更大的静电作用力,实现石墨烯与衬底的静电连接,从而实现石墨烯转移。

无支撑转移能够避免转移过程中外来辅助转移物质对石墨烯表面的污染与破坏,能够保证石墨烯表面更洁净。但因为缺乏支撑,会导致石墨烯薄膜的结构更容易被破坏,转移难度增大。在转移过程中,转移衬底也只能是特定的一种或几种,这使得这种方法的应用范围很小,故而针对该转移方法的研究也很少。

4 结 语

CVD法生长的大面积石墨烯薄膜在微电子、新型显示器和太阳能电池等领域有着广阔的应用前景。目前,影响石墨烯薄膜实际应用的关键问题是如何实现石墨烯低成本、高质量、大规模的生长和转移。现有实验室中的转移技术虽然有很多尝试和突破,但从实验室到工业应用还有很长的路要走。

不论采取怎样的支撑方法以及支撑材料,石墨烯的完整性以及转移后的洁净程度是两个至关重要的评价指标,只有同时满足这两个指标的转移方法才是具有实用价值的。同时,在保证这两个指标的前提下,怎样实现转移的低成本和规模化也是需要解决的两个问题。在现有石墨烯转移的研究中,采用PMMA进行支撑后溶解基底的转移方法是目前实验室中最常用和最成熟的方法,但是其缺陷也很明显(转移消耗时间长、金属基底不可重复利用以及PMMA残留等),还需要后续的研究加以改进。聚合物支撑下的鼓泡法因能更快速地获得更干净的石墨烯薄膜,是实验室进行石墨烯转移的更具发展前途的转移方法。但该方法并没有完全成熟,大面积的转移以及工艺的稳定性是其中比较重要的两方面工作,还需要进一步研究。热剥离胶带作为目前已提出的基本可以实现卷对卷转移的方法,是工业应用前景最好、也是最具发展潜力的一种方法,但其较小的衬底选择范围成为限制其发展的重要因素。因此,开发出一种能够应用于工业生产、可以大面积连续转移、能够转移至任意衬底上的方法还需要研究人员的不懈努力。

[1]BERGER C, SONG Z, LI T, et al.Ultrathin epitaxial graphite: 2D electron gas properties and a route toward graphene-based nanoelectronics[J]. The Journal of Physical Chemistry B, 2004, 108(52): 19912-19916.

[2]MOROZOV S V, NOVOSELOV K S, KATSNELSON M I, et al. Giant intrinsic carrier mobilities in graphene and its bilayer[J]. Physical Review Letters, 2008, 100(1): 016602.

[3]NAIR R R, BLAKE P, GRIGORENKO A N, et al.Fine structure constant defines visual transparency of graphene[J]. Science, 2008, 320(5881): 1308-1308.

[4]BALANDIN A A, GHOSH S, BAO W, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letters, 2008, 8(3): 902-907.

[5]LEE C, WEI X, KYSAR J W, et al.Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321(5887): 385-388.

[6]BERGER C, SONG Z, LI X, et al.Electronic confinement and coherence in patterned epitaxial graphene[J]. Science, 2006, 312(5777): 1191-1196.

[7]STANKOVICH S, DIKIN D A, PINER R D, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon, 2007, 45(7): 1558-1565.

[8]WANG H, WANG G, BAO P, et al.Controllable synthesis of submillimeter single-crystal monolayer graphene domains on copper foils by suppressing nucleation[J]. Journal of the American Chemical Society, 2012, 134(8): 3627-3630.

[9]MATTEVI C, KIM H, CHHOWALLA M. A review of chemical vapour deposition of graphene on copper[J]. Journal of Materials Chemistry, 2011, 21(10): 3324-3334.

[10]ZHANG Y, ZHANG L, ZHOU C. Review of chemical vapor deposition of graphene and related applications[J]. Accounts of Chemical Research, 2013, 46(10): 2329-2339.

[11]CLARSON S J, SEMLYEN J A, CLARSON S J. Siloxane polymers[M]. Englewood Cliffs, NJ: Prentice Hall, 1993.

[12]KIM K S, ZHAO Y, JANG H, et al. Large-scale pattern growth of graphene films for stretchable transparent electrodes[J]. Nature, 2009, 457(7230): 706-710.

[13]LEE Y, BAE S, JANG H, et al. Wafer-scale synthesis and transfer of graphene films[J]. Nano Letters,2010,10(2): 490-493.

[14]JIAO L, FAN B, XIAN X, et al.Creation of nanostructures with poly (methyl methacrylate)-mediated nanotransfer printing[J]. Journal of the American Chemical Society, 2008, 130(38): 12612-12613.

[15]REINA A, JIA X, HO J, et al. Large area, few-layer graphene films on arbitrary substrates by chemical vapor deposition[J]. Nano Letters, 2008, 9(1): 30-35.

[16]LI X, CAI W, AN J, et al.Large-area synthesis of high-quality and uniform graphene films on copper foils[J]. Science, 2009, 324(5932): 1312-1314.

[17]LI X, ZHU Y, CAI W, et al.Transfer of large-area graphene films for high-performance transparent conductive electrodes[J]. Nano Letters, 2009, 9(12): 4359-4363.

[18]SUK J W, KITT A, MAGNUSON C W, et al. Transfer of CVD-grown monolayer graphene onto arbitrary substrates[J]. ACS Nano, 2011, 5(9): 6916-6924.

[19]LIANG X, SPERLING B A, CALIZO I, et al. Toward clean and crackless transfer of graphene[J]. ACS Nano, 2011, 5(11): 9144-9153.

[20]ZHENG G, CHEN Y, HUANG H, et al.Improved transfer quality of CVD-grown graphene by ultrasonic processing of target substrates: applications for ultra-fast laser photonics[J]. ACS Applied Materials & Interfaces,2013,5(20):10288-10293.

[21]HER M, BEAMS R, NOVOTNY L. Graphene transfer with reduced residue[J]. Physics Letters A, 2013, 377(21): 1455-1458.

[22]AHN Y, KIM H, KIM Y H, et al.Procedure of removing polymer residues and its influences on electronic and structural characteristics of graphene[J]. Applied Physics Letters,2013,102(9): 091602.

[23]LIN Y C, LU C C, YEH C H, et al.Graphene annealing: how clean can it be?[J]. Nano Letters, 2011, 12(1): 414-419.

[24]GONG C, FLORESCA H C, HINOJOS D, et al. Rapid selective etching of PMMA residues from transferred graphene by carbon dioxide[J]. The Journal of Physical Chemistry C, 2013, 117(44): 23000-23008.

[25]GAO L, NI G X, LIU Y, et al.Face-to-face transfer of wafer-scale graphene films[J]. Nature, 2013, 505: 190-194.

[26]YANG X, PENG H, XIE Q, et al.Clean and efficient transfer of CVD-grown graphene by electrochemical etching of metal substrate[J]. Journal of Electroanalytical Chemistry, 2013, 688: 243-248.

[27]BAE S, KIM H, LEE Y, et al. Roll-to-roll production of 30-inch graphene films for transparent electrodes[J]. Nature Nanotechnology, 2010, 5(8): 574-578.

[28]KANG J, HWANG S, KIM J H, et al.Efficient transfer of large-area graphene films onto rigid substrates by hot pressing[J]. ACS Nano, 2012, 6(6): 5360-5365.

[29]KIM M, AN H S, LEE W J, et al. Low damage-transfer of graphene using epoxy bonding[J]. Electronic Materials Letters, 2013, 9(4): 517-521.

[30]LIN Y C, JIN C, LEE J C, et al.Clean transfer of graphene for isolation and suspension[J]. ACS Nano, 2011, 5(3): 2362-2368.

[31]CHEN X D, LIU Z B, ZHENG C Y, et al.High-quality and efficient transfer of large-area graphene films onto different substrates[J]. Carbon, 2013, 56: 271-278.

[32]SONG J, KAM F Y, PNG R Q, et al.A general method for transferring graphene onto soft surfaces[J]. Nature Nanotechnology, 2013, 8(5): 356-362.

[33]LEE W H, SUK J W, LEE J, et al. Simultaneous transfer and doping of CVD-Grown graphene by fluoropolymer for transparent conductive films on plastic[J]. ACS Nano, 2012, 6(2): 1284-1290.

[34]GAO L, REN W, XU H, et al. Repeated growth and bubbling transfer of graphene with millimetre-size single-crystal grains using platinum[J]. Nature Communications, 2012, 3(2):23-25.

[35]WANG Y, ZHENG Y, XU X, et al.Electrochemical delamination of CVD-grown graphene film: toward the recyclable use of copper catalyst[J]. ACS Nano, 2011, 5(12): 9927-9933.

[36]WANG X, TAO L, HAO Y, et al.Direct delamination of graphene for high-performance plastic electronics[J]. Small, 2014, 10(4): 694-698.

[37]SHI R, XU H, CHEN B, et al.Scalable fabrication of graphene devices through photolithography[J]. Applied Physics Letters, 2013, 102(11): 113102.

[38]DE LA ROSA C J L, SUN J, LINDVALL N, et al.Frame assisted H2O electrolysis induced H2bubbling transfer of large area graphene grown by chemical vapor deposition on Cu[J]. Applied Physics Letters, 2013, 102(2): 022101-022101-4.

[39]CIUK T, PASTERNAK I, KRAJEWSKA A, et al. Properties of chemical vapor deposition graphene transferred by high-speed electrochemical delamination[J]. The Journal of Physical Chemistry C, 2013, 117(40): 20833-20837.

[40]YOON T, SHIN W C, KIM T Y, et al.Direct measurement of adhesion energy of monolayer graphene as-grown on copper and its application to renewable transfer process[J]. Nano Letters, 2012, 12(3): 1448-1452.

[41]LOCK E H, BARAKET M, LASKOSKI M, et al.High-quality uniform dry transfer of graphene to polymers[J]. Nano Letters, 2011, 12(1): 102-107.

[42]REGAN W, ALEM N, ALEMN B, et al. A direct transfer of layer-area graphene[J]. Applied Physics Letters, 2010, 96(11): 113102-113102-3.

[43]LIN W H, CHEN T H, CHANG J K, et al.A direct and polymer-free method for transferring graphene grown by chemical vapor deposition to any substrate[J]. ACS Nano, 2014, 8(2): 1784-1791.

[44]WANG D Y, HUANG I, HO P H, et al. Clean-lifting transfer of large-area residual-free graphene films[J]. Advanced Materials, 2013, 25(32): 4521-4526.

[45]REN Y, ZHU C, CAI W, et al.An improved method for transferring graphene grown by chemical vapor deposition[J]. Nano, 2012, 7(1):1713-1716.

[46]MARTINS L G P, SONG Y, ZENG T, et al. Direct transfer of graphene onto flexible substrates[J]. Bulletin of the American Physical Society, 2014, 110(44): 17762-17767.

[47]LEE J, KIM Y, SHIN H J, et al. Clean transfer of graphene and its effect on contact resistance[J]. Applied Physics Letters, 2013, 103(10): 103104.

Progress in Transfer Technologies and Related Supporting Materials for Graphene Film Synthesized by Chemical Vapor Deposition

CAI Wei1,2, WANG Cong1, FANG Xiao-hong1, CHEN Xiao-yuan1, YANG Li-you1

(1.Research Center of Thin Film Optoelectronic Engineering, Shanghai Advanced Research Institute,Chinese Academy of Science, Shanghai 201210, China;2.University of Chinese Academy of Sciences, Beijing 100049, China)

The transfter technologies for graphene film synthesized by chemical vapor deposition are divided into polymer support, non-polymeric support and unsupported methods according to different supporting materials. The supporting materials in polymer support method are emphatically analyzed and related supporting technologies are summarized, and the research directions in future are pointed.

graphene; chemical vapor deposition (CVD); supporting material;transfer technology

10.11973/jxgccl201511002

2014-09-22;

2015-08-31

上海市科委院地合作项目(13DZ1106000);中国科学院国家外国专家局创新团队国际合作伙伴计划资助项目

蔡伟(1991-),男,湖南长沙人,硕士研究生。

O484.1

A

1000-3738(2015)11-0007-07

导师:陈小源研究员,方小红副研究员