基于层叠式PVDF作动器的混合隔振器的设计与特性研究

2015-03-17季宏丽裘进浩

高 俊, 季宏丽, 裘进浩

(南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016)

基于层叠式PVDF作动器的混合隔振器的设计与特性研究

高 俊, 季宏丽, 裘进浩

(南京航空航天大学 机械结构力学及控制国家重点实验室,南京 210016)

设计了一种层叠式PVDF作动器并通过理论和实验的方法对其特性进行了研究,将PVDF作动器和橡胶元件相结合设计了一种新型主被动混合隔振器。在研究了比例反馈控制理论和Bang-Bang控制理论的基础上,提出一种改进的Bang-Bang控制方法并将其应用于作动器的控制。提出了混合隔振器的力学模型并通过仿真和实验的方法研究了其传递率特性。最后利用混合隔振器搭建实验平台进行实验,实验结果表明对于幅值不太大的振动扰动,混合隔振器可以比单纯被动隔振器取得更好的隔振效果,特别是在系统自然频率附近效果尤其明显,实验结果同时表明改进的Bang-Bang控制方法相对比例反馈控制方法更加有效。

层叠式PVDF作动器;主被动;混合隔振器;控制方法

随着现代航空航天技术的发展,各类飞行器的飞行指标日益提高,使得其飞行环境更加恶劣,而飞行器上的控制、导航、检测等精密仪器对振动很敏感,即使微小振动也会影响这些仪器的工作精度和和使用寿命。为了优化振动敏感仪器的工作环境,需要对振动进行隔离。对振动的隔离有被动和主动两种方法,其中被动隔振方法具有不需要消耗能量、系统稳定、高频隔振效果好的优点,其缺点是对低频振动隔振效果差,在共振区甚至会加剧振动;主动隔振方法对各种频率的振动均可有效隔离,但是主动隔振器工作时需要有持续的能量供给。为了取得最好的隔振效果,需要综合主被动方法的各自优势,发展主被动混合隔振技术。

国内外对基于不同作动器的主被动混合隔振进行了许多研究,例如使用电磁作动器和橡胶串联的汽车发动机机体隔振器[1]、使用两个气动弹簧串联后与磁流变液阻尼器并联的隔振器[2]、使用压电堆和黏弹性材料并联的整星隔振系统[3]以及由一个惯性质量块、两个压电堆和一个橡胶元件构成的主被动混合隔振器[4-5]等。这些研究采用了包括电磁作动器、磁流变液阻尼器和压电堆等各类作动器并取得了相应的效果,但是这些作动器本身体积与质量较大,造成隔振系统占用空间和带来的附加质量较大,并且这些作动器还有一些其它缺陷,例如电磁作动器和磁流变液阻尼器会带来一定的电磁干扰,影响电子仪器工作,而压电堆作动器由脆性的压电陶瓷制成,若遭遇冲击载荷会损坏。这些特性限制了这几种作动器在飞行器机载机密仪器的隔振方面的应用。

聚偏二氟乙烯(Polyvinylidene Fluoride,PVDF)压电薄膜是一种具有良好的压电特性的高分子材料,它具有频响范围宽、质量轻、厚度小、质地柔顺、可以任意弯曲、耐冲击、耐化学腐蚀、形状可以任意剪裁等优点[6]。一些研究者已经利用PVDF设计出各类作动器并应用到了振动控制与隔离中,例如Tzou等[7]利用可变反馈增益控制PVDF主动隔振器对惯性质量进行了主动隔振研究;张亚红等[8-9]则设计了一种应用于圆柱壳曲面的振动主动控制的PVDF作动器。

本文在研究了PVDF的性能的基础上,设计了一种层叠式PVDF作动器,并将其与橡胶元件串联,提出了一种新型主被动混合隔振器,同时设计了比例反馈控制器和改进的Bang-Bang控制器,对PVDF作动器进行控制;通过实验对各元件的参数识别后,对主被动混合隔振器的隔振效果的有效性和隔振方案的可行性进行了实验验证。

1 理论分析与结构设计

1.1 层叠式PVDF作动器工作原理与制作工艺

作为一种压电高分子材料,PVDF的作动特性符合逆压电效应的本构方程:

(1)

其中:S是PVDF沿厚度方向的应变,d33是其压电应变常数,E是其沿厚度方向的电场强度,c是弹性模量,T是其沿厚度方向的应力。

单层PVDF压电薄膜片的作动力与位移相对较小,通过层叠多层PVDF的方法来提高其作动性能,层数n可以根据实际需求确定。根据材料力学基本知识,可得n层PVDF作动器的所受外界负载力:

(2)

式中:A是PVDF作动器的有效面积,δ(t)是其厚度变化量,U(t)是PVDF所受的驱动电压,Δt是每层PVDF的厚度。由于力的作用是相互的,故fp(t)不但是PVDF作动器的所受外界负载力,也是PVDF作动器整体对外界负载的作动力。

当PVDF作动器两端处于自由状态,其输出的作动力为0,此时作动器变形最大;当PVDF作动器处于夹持状态,此时作动力最大,但其变形为0。但是无论是自由状态还是夹持状态,一般都不是PVDF作动器的实际工作状态。为了研究PVDF作动器实际工作情况下其变形和对外界负载的作动力特性,考虑其在有效负载为M情况下、在频率为f的正弦电压驱动下的工作情况,由牛顿力学定律可知:

(3)

式中:a(t)是负载质量M运动的加速度。

综合式(2)、式(3),有

(4)

(5)

将式(5)所涉及的各个参数代入到式中,其中A=4.84×10-4m2,Δt=52×10-6m,c=2×109N/m2,d33=-26×10-12m/V,n=12,M=0.263 kg,电压U(t)在180 V以内,频率f为数百赫兹。易知式(5)中右边的第一项的值远大于第二项的值,故在工程允许范围内,可以将第二项舍去,则PVDF作动器的作动位移和对外作动力分别是:

δ(t)=nd33U(t)

(6)

(7)

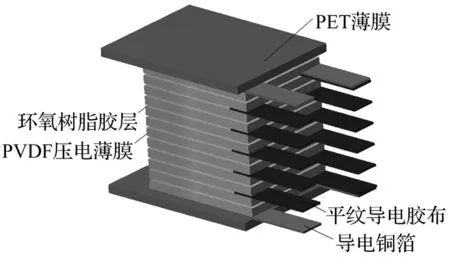

本文设计的作动特性符合式(6)、式(7)的层叠式PVDF作动器制作的工艺流程如图1所示,各层PVDF之间使用“电学并联、力学串联”的方式连接,使用软环氧树脂作为粘合剂,作动器两侧使用PET薄膜作保护层。本文采取的方法与常用方法的主要改进有两点:一是使用5 000目的细砂纸打磨的方式去除多余电极,此法与酒精或丙酮腐蚀的方式[10]相比可以提高电极去除后的规整度;二是使用可以“双面粘贴双面导电”的平纹导电胶布作为相邻两层PVDF之间的引出电极,使用“单面粘贴双面导电”的导电铜箔作为两端电极,避免了使用金属片引出电极对于PVDF薄膜及其电极的机械损伤。

图1 层叠式PVDF作动器的制作工艺流程Fig.1 Technological process for laminated PVDF actuator

本文制作的12层层叠式PVDF作动器的结构原理示意图和实物图分别如图2和图3所示。该PVDF作动器质量仅2 g,厚度仅1.5 mm,使用该作动器具有附加质量及占用空间小的优点。

图2 层叠式PVDF作动器构造原理示意图Fig.2 Principle schematic of laminated PVDF actuator

图3 层叠式PVDF作动器的实物图Fig.3 Photo of laminated PVDF actuator

1.2 混合隔振器的结构与力学模型

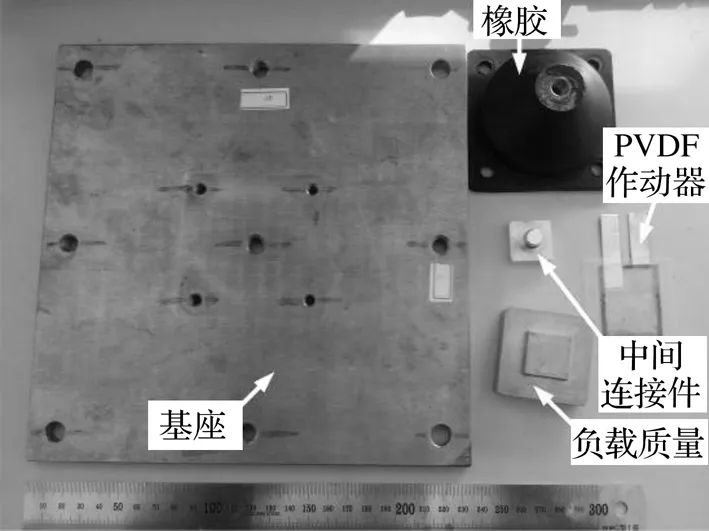

本文设计的基于层叠式PVDF作动器的主被动混合隔振器的结构如图4。其中基座是与振动源相连接的部件,橡胶通过螺栓与基座相连接,连接件通过螺纹与橡胶垫连接,PVDF作动器通过软环氧树脂固定在连接件和负载质量之间。对于该构型的隔振器,其主动元件PVDF作动器与被动元件橡胶以串联的方式连接。隔振器各零部件的实物图及组装后的实物图分别如图5和图6所示。

图4 混合隔振器结构简图Fig.4 Structure diagram of hybrid isolator

图5 混合隔振器零部件实物图Fig.5 Photo of hybrid isolator components

对于图4中的混合隔振器的结构,可以将橡胶元件和PVDF作动器分别进行简化,其中橡胶元件简化为一个弹簧与阻尼器相并联,PVDF作动器简化为弹簧、力输出装置以及阻尼器的并联。图7给出了由此得到的混合隔振器的力学模型。

图6 已组装的混合隔振器实物图Fig.6 Photo of assembled hybrid isolator

图7 混合隔振器的力学模型Fig.7 Mechanical model of hybrid isolator

从力学模型可以得到混合隔振器状态的控制方程,将该控制方程以状态空间形式表达如下:

(8)

需要指出的是前文中fp与此处的fc是两个不同的概念,fp是PVDF对外界负载的整体作动力,它是由PVDF作动器本身产生的力fc以及由于PVDF刚度和阻尼存在而对外表现出的作用力的总和。

1.3 控制器设计

控制器决定了作动器的工作方式,控制器的设计目标是在所用设备可以提供的最大输出电压和作动器可以承受的最大驱动电压范围内、在保证系统稳定的基础上,取得最好的隔振效果。本文对于主被动混合隔振器进行控制,采取了多种控制器进行比较,包括比例反馈控制、Bang-Bang控制。其中比例反馈控制方法技术成熟,实现简单,基于负载质量的绝对加速度y(t)的比例反馈控制器的控制律为:

UP(t)=KPy(t+τ)

(9)

式中:KP为反馈比例系数,控制反馈电压的幅值;τ为延时量,通过调节延时量来调整其相位,使得加速度传感信号转化为与速度同相位的信号,本质是引入了速度反馈。延时的大小主要取决于反馈信号的频率;另外还要考虑数据采集系统的采样时间间隔带来的相位滞后[11]、控制系统时间设置精度限制以及各电子电器设备带来的延时的影响,对延时量大小进行微调得到最终结果。UP(t)即为通过以上比例反馈控制器所确定的控制电压。

为了优化振动控制效果,需要增加KP的大小来获得较高的控制电压,但是过高的驱动电压带来了相应的问题,包括对硬件设备要求过高、对操作人员及电气设备带来相应的安全隐患等。为了实现在低压下混合隔振器的性能最优化,使用Bang-Bang控制方法对隔振效果进行优化。Bang-Bang控制的控制函数总是取在容许的控制值边界上,要么取最大要么取最小,经典的Bang-Bang控制器的控制律是:

(10)

式中:U0是Bang-Bang控制系统的最大输出电压的绝对值,UP(t)是通过比例反馈控制器确定的控制电压,UBB(t)是Bang-Bang控制器实际采用的电压,其本质是一种方波控制,这种控制方式在某些方面具有比常规比例反馈控制更加优越的性能,尤其是对于给定稳态激励下控制效果更显著。

理论上,Bang-Bang控制器可以比使用相同峰峰值控制电压的比例反馈控制器取得更好的控制效果。不过需要注意的是,由于实际使用过程中不可避免地存在噪声干扰,这可能会使得Bang-Bang控制方法在进行过零检测时得到错误的符号,从而造成驱动电压错误翻转,导致控制效果变差甚至造成系统发散。

为了达到较好的振动控制效果,同时考虑到实际实验过程中可能存在的噪声干扰,本文基于比例反馈控制方法和经典的Bang-Bang控制方法提出一种改进的控制器,这种控制器将比例反馈控制理论和Bang-Bang控制理论的思想相结合,确定一个合适的值作为控制律切换的阈值,在利用比例反馈控制方法得到的控制电压小于该值时,直接取该电压值作为控制电压;在利用比例反馈控制方法得到的控制电压的绝对值大于该值时,控制电压值使用固定值。其控制律是:

(11)

式中:UIBB(t)是该改进的控制方法实际采取的控制电压,U0是控制律所采用的切换阈值。在本文中将这种控制方法称为改进的Bang-Bang控制方法。利用这种改进的Bang-Bang控制方法,一方面提高作动器的作动效果,另一方面可以降低控制信号中的噪声对控制系统的影响。

2 实验研究

2.1 元件传递率测试原理

在进行理论分析和结构设计后,为了全面了解混合隔振器的性能,在对隔振器进行混合隔振实验之前,需要对隔振器的各元件参数进行识别,并对隔振器的传递率特性进行测试。

测定元件传递率曲线的原理图如图8所示,实验时通过控制器控制功率放大器驱动振动台以某一恒定幅值和频率振动,通过加速度计拾取基座和和负载质量的加速度信号,即可由计算得到此元件-负载质量系统的传递率:

(12)

图8 元件参数识别实验原理图Fig.8 Principle diagram of element parameter identification experiment

式中:T是所测系统的传递率,单位为分贝,AB和AM分别是所测基座和负载质量的加速度幅值。通过扫频实验,可以得到该系统的传递率曲线。在得到传递率曲线的基础上,可以得到系统的自然频率,在负载质量已知的基础上,根据振动系统的基本理论可以计算得到元件的刚度;利用半功率带宽法,可以计算得到元件的刚度与阻尼[12]。

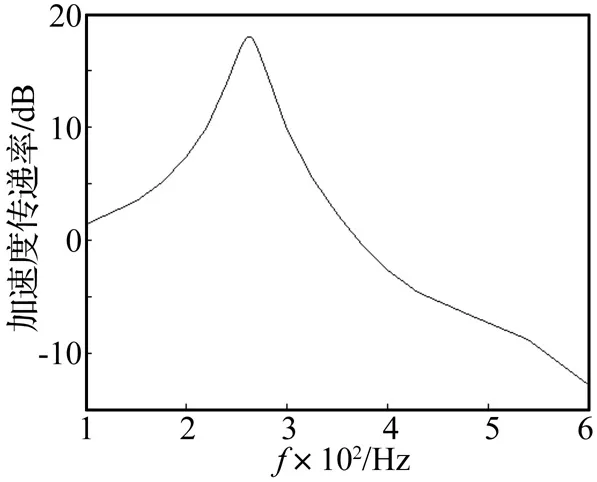

2.2 橡胶隔振器参数识别

橡胶参数识别通过测定橡胶-质量块系统的传递率曲线实现,其原理如2.1节所述,仅需将其中“元件”部分替换成橡胶。其中此处实际负载质量由负载质量块M和橡胶顶端金属与连接件的总质量m两部分组成,其中m=0.045 kg,M=0.263 kg,故实际负载质量为M+m=0.308 kg。由图9给出的实验所测得的橡胶-质量块系统的传递率曲线可知,系统的固有频率fnr=262 Hz,半功率带宽Δfr=33.83 Hz,可以算得橡胶的等效刚度kr、阻尼比ζr和阻尼系数cr分别是834 667 N/m、6.46%和65.5 Ns/m。

图9 橡胶-质量块系统的传递率曲线Fig.9 Transmissibility curve of rubber-mass system

2.3 层叠式PVDF作动器的特性测试

层叠式PVDF作动器的特性测试分为刚度与阻尼测试和压电特性测试两部分。其中刚度与阻尼测试的原理图如2.1节所述,仅需将其中“元件”部分替换成PVDF作动器,可由此得到PVDF作动器-负载质量系统的传递率曲线如图10所示。由图,系统的固有频率fnp=1 520 Hz,半功率带宽Δfp=3.92 Hz,可以算得PVDF的等效刚度kp、阻尼比ζp和阻尼系数cp分别是23 988 476 N/m、0.129%和6.48 Ns/m。

图10 PVDF作动器-质量系统的传递率曲线Fig.10 Transmissibility curve of PVDF-mass system

测定PVDF作动器压电特性的实验原理图如图11所示。实验时,使用对PVDF作动器施加不同频率与幅值的正弦电压,采集在PVDF作动器驱动下负载质量的加速度幅值,再由式(3)计算即可得到此实验中PVDF作动器的作动力幅值。另外利用式(7)计算得到带有负载质量M时PVDF作动器的对负载作动力。实验结果和理论计算结果分别如图12所示。图12表明通过实验测定的层叠式PVDF在负载质量M时的作动力幅值与电压幅值成正比,与频率的平方成正比,此结论与理论规律一致。同时注意到实验测得的实际值小于理论值,分析认为主要由于未考虑粘接胶层对于PVDF作动力的影响。

图11 PVDF作动器压电特性研究原理图Fig.11 Piezoelectric characteristics research schematic diagram of PVDF actuator

图12 在负载质量M下PVDF作动器的作动力特性曲线Fig.12 Force versus frequency characteristic of PVDF actuator with payload mass M

2.4 混合隔振器传递率特性

利用式(8)的控制方程,通过Simulink对混合隔振器的传递率进行仿真,其中所涉及的PVDF作动器和橡胶的参数前文已经测定。另外利用2.1节的原理通过实验对系统的传递率曲线进行测定。图13给出了仿真和实验的结果。由图13所示的传递率曲线可知,混合隔振器的一阶自然频率为259 Hz,同时在100 Hz~600 Hz范围内实验结果和仿真结果得到了较好的匹配,这说明系统在由隔振器结构简化得到的隔振器力学模型在上述频率范围内拥有足够的精度,可以足够准确地反映混合隔振器的传递率特性。

图13 混合隔振器的传递率曲线Fig.13 Transmissibility of hybrid isolator

2.5 混合隔振器特性测试实验与结果

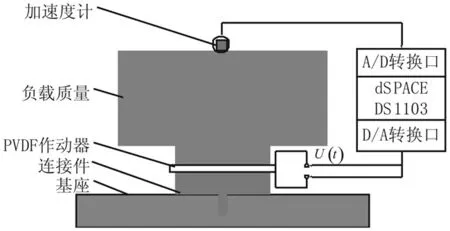

为了确定混合隔振器的性能,搭建实验平台对所隔振器进行测试,图14给出了实验的基本原理图。

图14 混合隔振实验原理图Fig.14 Hybrid vibration isolation experimental schematic diagram

如图14所示,振动台在控制器的控制下以某一给定频率的恒定幅值振动,此振动通过隔振器传递到负载质量上,两个加速度计分别拾取此时基座的振动加速度和负载质量的振动加速度,这两个加速度信号经过信号调理仪后使用dSPACE DS1103数据采集系统采集,由式(12),可以得到此时系统的传递率,此时主动作动器未工作,隔振器工作在纯被动隔振状态。在dSPACE采集到上述两个加速度信号后,通过比例反馈控制器或改进的Bang-Bang控制器,根据实验具体情况设置合适的反馈增益和延时量,可以得到控制信号。将控制信号输出到功率放大器放大后施加到PVDF作动器两端的电极上,驱动作动器工作,此时两个加速度计拾取到的加速度信号即为混合隔振器的主动部分和被动部分同时工作的情况下基座的振动加速度和负载质量的振动加速度。对这两个加速度信号按照式(12)进行处理,可以得到此时系统的传递率。图15是混合隔振实验平台的实物图。

图15 混合隔振实验平台Fig.15 Hybrid vibration isolation experiment platform

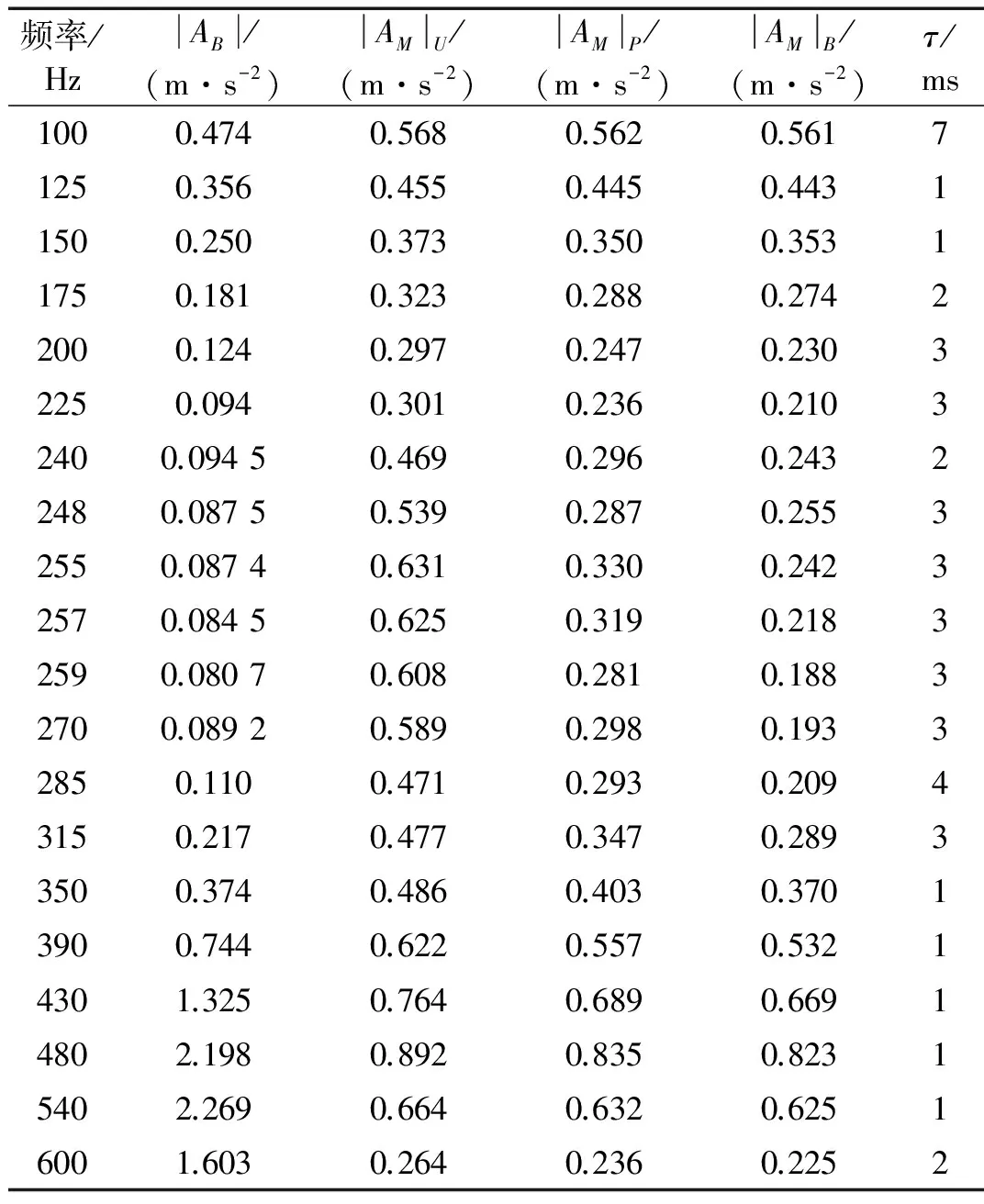

根据上述实验方案,在100 Hz~600 Hz范围内选取了特定频率分别进行正弦稳态激励下混合隔振器的隔振实验。

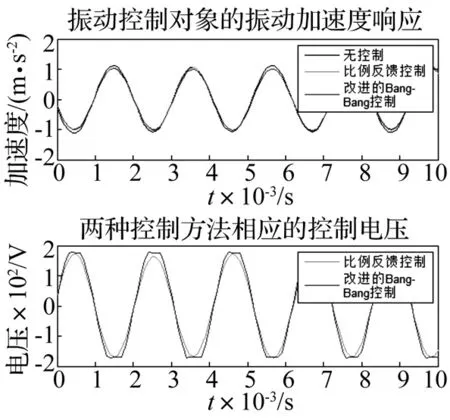

图16 259 Hz正弦激励的隔振效果Fig.16 Vibration isolation performance at 259 Hz sinusoidal excitation

图16给出了混合隔振器在振幅为0.080 7 m/s2的259 Hz的正弦信号的激励下的实验结果,值得注意的是该频率是混合隔振器无控制情况下的自然频率。当控制器未工作时,负载质量M的振动被加强到了0.608 m/s2,即振动传递率为17.55 dB。当使用比例反馈控制方法进行控制时,负载质量M的振动被抑制到0.281 m/s2,此时系统的传递率为10.84 dB,隔振效果比无控制情况相比提高了6.71 dB。当使用改进的Bang-Bang控制方法时,负载质量M的振动被抑制到0.188 m/s2,此时系统的传递率为7.32 dB,隔振效果与无控制情况相比提高了10.23 dB,此时振幅只有无控制时的30.8%。可以看出,在共振区主被动混合隔振方法相对于被动隔振方法优势明显,可以有效抑制系统共振。同时注意到使用改进的Bang-Bang控制器所得的隔振效果与比例反馈控制方法相比提高了4.13 dB。

图17 480 Hz正弦激励的隔振效果Fig.17 Vibration isolation performance at 480 Hz sinusoidal excitation

表1 特定频率下的实验结果

图18 混合隔振器的隔振效果Fig.18 Vibration isolation performance of hybrid isolator

3 结 论

本文在通过多层PVDF压电薄膜相结合的方式,设计了一种层叠式PVDF作动器,该作动器利用平纹导电胶布和导电铜箔作为电极,避免了对薄膜造成机械损伤;利用软环氧树脂作为粘合剂,有效降低了PVDF作动器的刚度。文章通过理论和实验的的方法研究了该PVDF作动器在负载质量M时的作动特性,结果表明该PVDF作动器在负载质量M时对外整体作动力与控制电压的幅值成正比,且与控制电压的频率的平方近似成正比。

本文利用上述层叠式PVDF作动器和橡胶元件串联设计了一种新型主被动混合隔振器,并简化出其力学模型,通过该力学模型仿真所得到的隔振器的频响与实验结果相吻合。通过将比例反馈控制方法和Bang-Bang控制方法相结合,提出了一种改进的Bang-Bang控制方法。最后通过实验验证了该混合隔振器设计方案的可行性和有效性,实验结果表明,混合隔振器由于加入了主动隔振的方法,因此取得了比单纯被动隔振更好的隔振效果,其中在自然频率处的隔振效果比单纯被动隔振方法提高了10.23dB,有效抑制了系统共振;而在远离自然频率的低频和高频处混合隔振器的隔振效果较被动隔振优势不大。同时注意到改进的Bang-Bang控制方法由于更加充分发挥了作动器的性能,因而相对于比例反馈控制方法取得了更好的效果。

本文所设计的基于层叠式PVDF作动器的主被动混合隔振器可以用于单自由度振动敏感仪器的振动隔离;另外由于本文设计的 PVDF作动器具有质量轻、体积小、形状及层数可自由选择、耐冲击、质地柔软的优点,利用这种作动器与被动元件结合进行合理设计,可以比较容易地设计出一种用于敏感仪器多方向隔振的多维混合隔振器,以全面满足飞行器机载敏感仪器的隔振要求。

[1] Yang J, Suematsu Y, Kang Z. Two-degree-of-freedom controller to reduce the vibration of vehicle engine-body system[J]. Control Systems Technology, IEEE Transactions on, 2001, 9(2): 295-304.

[2] ZHU X, JING X, CHENG L. A magnetorheological fluid embedded pneumatic vibration isolator allowing independently adjustable stiffness and damping[J]. Smart Materials and Structures, 2011, 20(8): 085025.

[3] 李明明, 方勃, 黄文虎. 基于压电堆和黏弹性材料的新型整星混合隔振系统[J]. 振动与冲击, 2012, 31(16): 148-152. LI Ming-ming, FANG Bo, HUANG Wen-hu. New type of whole-spacecraft hybrid vibration isolation system based on piezoelectric stacks and viscoelastic material [J].Journal of Vibration and Shock, 2012, 31(16): 148-152.

[4] Nguyen V Q, Choi S M, Han Y M, et al. The design of a piezostack-based active mount and application to a vibration control system[J]. Smart Materials and Structures, 2008,17(6): 065029.

[5] Choi S B, Sohn J W, Choi S M, et al. A piezostack-based active mount for broadband frequency vibration control: experimental validation[J]. Smart Materials and Structures, 2009, 18(9): 097001.

[6] 周洋, 万建国, 陶宝祺. PVDF 压电薄膜的结构,机理与应用[J]. 材料导报, 1996 (5): 43-47. ZHOU Yang, WANG Jian-guo,TAO Bao-qi. Structure, mechanism and application of PVDF piezoelectric film[J] . Materials Review, 1996 (5): 43-47.

[7] Tzou H S, Gadre M. Active vibration isolation by polymeric piezoelectret with variable feedback gains[J]. AIAA Journal, 1988, 26(8): 1014-1017.

[8] 张亚红, 张希农, 谢石林. 层叠式PVDF压电作动器及圆柱壳的振动主动控制[J]. 力学季刊, 2006, 27(4): 591-597. ZHANG Ya-hong, ZHANG Xi-nong, XIE Shi-lin. Laminated PVDF actuator and active vibration control of circular cylindrical shell [J] . Chinese Quarterly of Mechanics, 2006, 27(4): 591-597.

[9] ZHANG Y, ZHANG X, XIE S. Adaptive vibration control of a cylindrical shell with laminated PVDF actuator[J] . Acta Mechanica, 2010, 210(1-2): 85-98.

[10] 朱金海. PVDF压电薄膜及其传感器的制备与性能研究[D]. 哈尔滨工业大学, 2011.

[11] YUAN M, QIU J, JI H, et al. Active control of sound transmission using a hybrid/blind decentralized control approach[J]. Journal of Vibration and Control, 2013: 1077546313514758.

[12] 胡海岩.机械振动基础[M] .北京:北京航空航天大学出版社, 2005.

Design and characteristics analysis of hybrid isolator based on laminated PVDF actuator

GAO Jun, JI Hong-li, QIU Jin-hao

(State Key Laboratory of Mechanics and Control of Mechanical Structures, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

A kind of laminated PVDF actuator was designed and its characteristics were investigated theoretically and experimentally, then a novel active and passive hybrid vibration isolator was proposed by combining PVDF actuator and rubber element. Based on the control theories of proportional feedback and classic Bang-Bang method, an improved Bang-Bang control method was proposed and applied to the control of actuator. An isolator’s mechanical model was put forward and its transmissibility characteristics were studied through simulation and experiment. An experimental platform was established using the hybrid vibration isolators. The experimental results indicate that when the amplitude of the vibration disturbance is not too large, the hybrid isolator can achieve better performance than the pure passive isolator, especially at its natural frequency. The experimental results also show that the improved Bang-Bang control method is more effective than the proportional feedback control method.

laminated PVDF actuator; active and passive isolation; hybrid vibration isolator; control method

国家自然科学基金(51375228);江苏省自然科学基金青年项目(BK20130791);中国博士后特别资助(2014T70514);校杰出人才培育基金项目(NE2015001);江苏高校优势学科建设工程资助项目

2014-02-19 修改稿收到日期:2014-04-21

高俊 男,硕士生,1990年8月生

季宏丽 女,博士,副教授,硕士生导师,1983年2月生

TB535+.1

A

10.13465/j.cnki.jvs.2015.09.026