粉末树脂覆盖过滤器在超临界直接空冷机组中的应用

2015-03-16查方林刘凯吴俊杰何铁祥冯兵

查方林,刘凯,吴俊杰,何铁祥,冯兵

(国网湖南省电力公司电力科学研究院,湖南长沙410007)

粉末树脂覆盖过滤器在超临界直接空冷机组中的应用

查方林,刘凯,吴俊杰,何铁祥,冯兵

(国网湖南省电力公司电力科学研究院,湖南长沙410007)

介绍了粉末树脂覆盖过滤器的工作原理与特点;结合工程实例阐述其工艺流程及工艺参数;并收集机组整套启动期间的运行数据,分析影响粉末树脂覆盖过滤器运行周期长短的因素,以及不同运行条件下的除铁除硅效率和除盐能力的差异;总结超临界直接空冷机组粉末树脂覆盖过滤器调试中应注意的问题。

直接空冷;粉末树脂覆盖过滤器;运行周期;除铁效率;除盐能力

近年来新建超 (超)临界发电机组纷纷选址煤资源丰富的西北地区,鉴于水资源的匮乏,机组普遍采用直接空冷方式。空冷岛换热面庞大,系统复杂,空气漏入凝结水中引发腐蚀的可能性较大,由此产生的腐蚀产物加重了精处理混床的负担,频繁的再生消耗了大量的除盐水〔1〕。在酷热的夏季,凝结水温常常在60℃以上,甚至超过70℃,混床无法投入,汽水品质恶化,影响机组运行。

粉末树脂覆盖过滤器 (以下简称 “覆盖过滤器”)由早期的纸浆覆盖过滤器发展而来〔2〕,其铺膜材料由最初的纸浆逐步演变成树脂粉和纤维粉。由于覆盖过滤器无需再生,且具有耐高温的特性,使其在干旱地区的空冷机组中得到了普遍的应用。

1 工作原理及特点

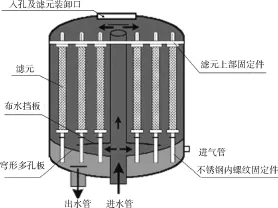

覆盖过滤器罐体的内部结构如图1所示,树脂粉和纤维粉通过铺膜设备被均匀的涂覆在滤元外表面,过滤器投运时,水流的正压力可确保涂覆层不会脱落。水流由外而内透过滤元,凝结水中的铁渣和胶体硅等悬浮物被涂覆层截留,而离子则与粉末树脂发生交换反应。因此,覆盖过滤器兼具过滤和除盐的双重作用。粉末树脂的粒径一般低于 50 μm〔3〕,这大大增加了水流与树脂粉的接触面积和反应速度,树脂粉的全交换容量可得到充分利用。树脂粉和纤维粉为一次性耗材,无需再生,可大大减少除盐水的消耗。树脂粉发生高温降解前一般已失效,因此无需担心树脂粉的降解问题。

根据机组运行水质的情况,覆盖过滤器有全纤维粉、纤维粉和树脂粉掺混、全树脂粉共3种铺膜方式。机组启动期间,凝结水中铁和悬浮物含量高,可采用全纤维粉的铺膜方式。而当机组正常投运时,多采用掺混铺膜方式,纤维粉在滤元表面“织网架桥”,起到了 “粘连” 作用,使树脂粉更容易贴附在滤元表面;同时纤维粉可有效填补树脂粉之间的缝隙,增强滤膜的截污能力。全树脂粉铺膜方式虽然增加了滤膜的离子交换总容量,但滤膜的过滤截污能力下降。树脂粉在失效后由于转型而体积收缩,导致涂敷层中出现裂痕,这会进一步加剧悬浮物的漏过。因此,一般不建议选用全树脂粉的铺膜方式。

与管式过滤器相比,覆盖过滤器具有更强的截污能力,可有效去除水中的铁和硅。由于凝结水中的悬浮物基本被截留在滤膜中,失效反洗时更容易从滤元表面剥离下来,因此覆盖过滤器的反洗用水量更小。与高速混床相比,即便采用全树脂粉的铺膜方式,覆盖过滤器的树脂铺膜量也仅为混床的1/50,虽然树脂粉的交换容量约为颗粒态树脂的2~3倍,但其除盐能力依旧很小。因此单独使用覆盖过滤器除盐仅适用于混床无法投入时的 “救急”。

图1 覆盖过滤器内部结构示意图

2 工艺流程

覆盖过滤器的运行流程包括以下工艺步骤:铺膜→投运→解列→爆膜→备用。以下将结合工程实例逐一介绍各步工艺。

某新建电厂4×660 MW工程为超临界直接空冷机组,其精处理采用3×50%覆盖过滤器加3×50%高速混床的设计。覆盖过滤器和高速混床均为两用一备。该厂1号机组自2015年4月底开始整套启动,已于5月底通过168 h试运正式投产。覆盖过滤器的系统示意图如图2所示。单台过滤器额定流量831 t/h,保护温度75℃,滤元为绕线式不锈钢材质,过滤精度5 μm,单台过滤器滤元总表面积97.3 m2。树脂粉是由美国Graver Technologies公司提供的Premix系列混合树脂粉 (氨型/氢氧型质量比为1∶1),树脂粉出厂前已经高度再生,纤维粉为Ecocote系列高纯度 (≥99%)纤维粉,粒度≥50 μm,分解温度大于85℃。

图2 覆盖过滤器系统示意图

铺膜:铺膜是将配制好的树脂纤维浆液均匀涂覆到覆盖过滤器滤元表面的过程,铺膜效果的好坏直接影响到覆盖过滤器的除铁、硅和除盐效率以及运行周期的长短。铺膜前通过反洗进水将过滤器满水并将辅助箱补水至适当液位,启动铺膜泵建立铺膜水循环。在混合箱中将树脂粉和纤维粉搅拌均匀后,启动注射泵开始铺膜。覆盖过滤器铺膜量太大会导致过滤器运行初始压差过高,太小则影响进水处理效率,一般单位面积的铺膜量约为0.9~1.2 kg树脂粉和纤维粉〔4〕。混合箱中浆液浓度宜为3%~5%,浆液太浓极易造成注射管道堵塞。本例中,混合箱容量为2.0 m3,单个过滤器总铺膜量100 kg,因此分2次配浆注射。浆液搅拌混合的时间不应少于20 min,若浆液中纤维粉的比较较高,可适当减小配浆浓度并延长搅拌时间。一次注射的时间控制在15~20 min较为合适,注射太快容易导致铺膜不均一。铺膜完成后应启动保持泵,维持正压以防膜层脱落。

投运:在确保覆盖过滤器升压成功后,依次打开进出水门,过滤器即投运完成。投运初,覆盖过滤器压差应小于0.03 MPa,若运行初始压差过高,很可能是由于滤元堵塞严重,可视情况选择化学清洗或更换滤元。覆盖过滤器投运期间,应密切监视温度、压力、进水流量和进出水压差等参数。本例中覆盖过滤器的保护温度设定为75℃。当进水压力大于4.0 MPa时,覆盖过滤器联锁退出运行,以防滤元和其他内部构件遭受损坏,另外进水压力过大还存在树脂粉和纤维粉受压穿透滤元的可能。当进水流量低于一定值时,覆盖过滤器保持泵联锁启动,以防膜层脱落,直到流量恢复后泵才停止。流量保护值可根据运行实际情况而定,本例中流量大于80 t/h即可保证膜层不脱落。覆盖过滤器投运期间应避免2台过滤器发生明显偏流现象,除铺膜量的差异和滤元堵塞等因素外,导致偏流现象最常见的原因是2台过滤器前后投入的时间间隔太长。大部分凝结水从后投入的过滤器分流,这会导致后投入的过滤器快速失效,投运周期明显缩短。因此,2台覆盖过滤器应尽量做到 “同投同退”。随着被截留的悬浮物越来越多,过滤器进出水压差逐步上升,当压差大于0.175 MPa时,过滤器触发联锁退出运行,失效备用。

解列:当过滤器失效后,开启旁路门并将过滤器退出,罐体泄压等待爆膜。

爆膜:向失效的过滤器内进压缩空气憋压,快开排气门,同时进水反洗,滤元表面的膜层被爆炸式的剥离下来,通过这种水气合洗的方式使覆盖过滤器滤元恢复铺膜前的洁净状态即是爆膜。本例中,一次完整的爆膜过程如下:罐体满水下的水反洗→水气合洗+水反洗至水位降至滤元顶部→水气合洗+水反洗至水位降至滤元中部→水气合洗+水反洗至水位降至滤元底部→满水并重复以上步骤两次。水气合洗时间约为2~5 s,压缩空气压力0.4~0.6 MPa,反洗流量80 t/h。对滤元进行顶部、中部和底部三段式爆膜是为了防止反洗剥离的滤膜重新附着到已清洗干净的滤元上段。视情况可对过滤器重复进行多次爆膜,以反洗排水清澈且滤元目视洁净为准。

备用:爆膜后的过滤器满水备用等待铺膜。

3 运行效果

覆盖过滤器的运行效果,主要包括运行周期、除铁除硅效率和除盐能力等指标。以下将结合1号机组整套启动期间的运行数据加以讨论。

3.1 运行周期

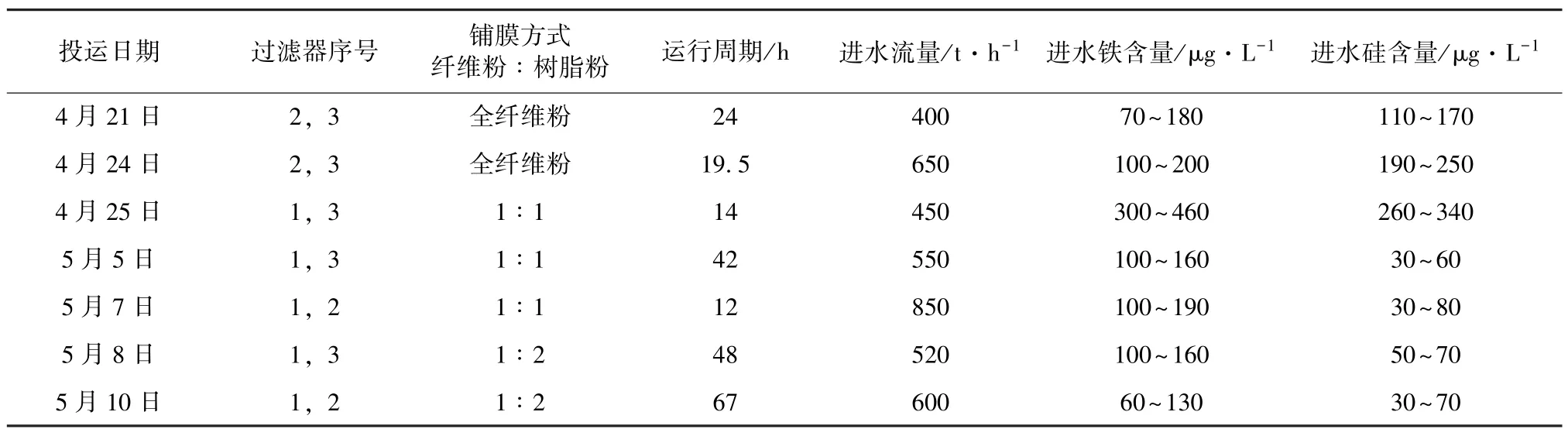

1号机组在整套启动初期,由于铁、硅含量较高,因此采取全纤维粉的铺膜方式。单台过滤器铺膜量100 kg纤维粉。后期铁、硅含量下降,采用纤维粉:树脂粉1∶1,1∶2的铺膜方式,铺膜总量100 kg。覆盖过滤器投运情况见表1。

表1 1号机组整套启动期间投运情况统计表

表1显示,覆盖过滤器的运行周期在不同运行条件下差异较大。进水流量越大,单位时间内截污量越高,过滤器失效越快〔5〕。对比5月5日与5月7日的数据发现,其他条件差别不大的情况下,进水流量550 t/h时的运行周期是850 t/h时的3.5倍。因此当进水流量接近额定值时,少量开启过滤器旁路门 (一般≤10%)或3台过滤器同时投入可明显延长过滤器的运行周期,节约运行成本。进水中铁、硅含量越高,过滤器越容易被污堵,运行周期越短。与5月5日的数据相比,4月25日时的流量虽然只有450 t/h,但由于水中铁、硅含量太高,其运行周期只有14 h。纤维粉配成浆液后呈糊状,粘连成片,对水流的阻力较大,因此一般滤膜中纤维粉比例越高,过滤器压差上升越快。对比5月10日和5月5日的数据发现,其他运行条件差别不明显的情况下,1∶2铺膜方式下的运行周期比1∶1时的长25 h。因此运行中,随着凝结水中悬浮物含量的下降可逐步减少纤维粉的铺膜比例,一方面可延长过滤器运行周期,另一方面还可增强过滤器的除盐能力。

3.2 除铁、除硅效率

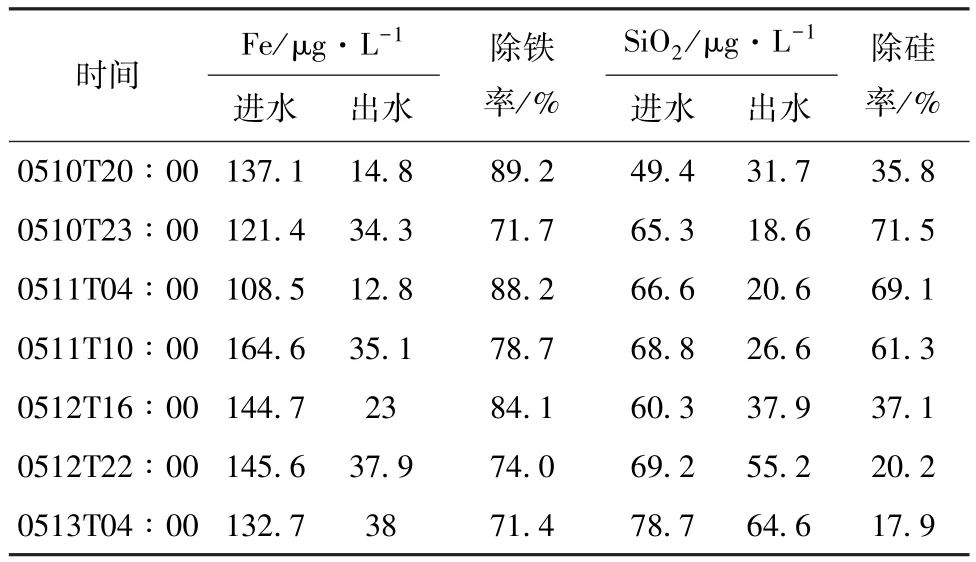

采用全纤维粉铺膜方式时,覆盖过滤器只能靠物理截留去除颗粒较大的铁渣。如表2所示,进水铁含量较高时,覆盖过滤器除铁率可达60%左右,而当水中铁含量较低,以离子态存在时,其除铁率只有15%左右。除硅也只能靠纤维粉的吸附,去除部分胶体态的硅,其除硅率低于15%。采用树脂粉+纤维粉1∶1掺混铺膜方式时,覆盖过滤器兼具过滤与除盐双重作用。如表3所示,覆盖过滤器除铁率在70%~90%之间,由于阳树脂对铁离子的选择性强,即便氨型阳树脂早已失效失去除盐作用,但仍然具有除铁能力,因此采用树脂粉和纤维粉掺混铺膜方式,不但除铁效率高,而且除铁持续时间长。而阴树脂对硅酸根的选择性非常弱,当树脂粉中的氢氧型阴树脂失效后,除硅依旧只能靠截留和吸附。覆盖过滤器投运初期,除硅率最高可达70%以上,随后慢慢下降,到过滤器快失效时,除硅率只有17%左右,与全纤维粉铺膜方式下相当。

表2 在全纤维粉铺膜方式下的进出水水质

表3 在1∶1铺膜方式下的进出水水质

3.3 除盐能力

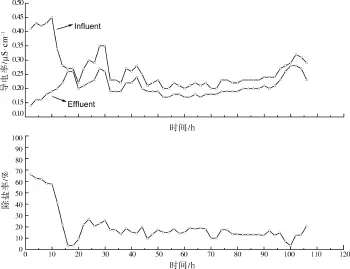

1号机组168 h试运期间,1号覆盖过滤器进出口的电导率变化趋势如图3所示。过滤器采用树脂粉+纤维粉1∶1掺混铺膜方式,进水流量820 t/h,5月21日21∶30投运,5月26日23∶00压差0.17 MPa失效退出,运行周期5 d。由图3可知,1∶1掺混铺膜覆盖过滤器的除盐能力仅能维持约10 h。由此可推算,即便采用全树脂粉铺膜方式,其除盐周期亦不会超过24 h,与高速混床相比,覆盖过滤器除盐能力十分有限。

图3 1号覆盖过滤器进出水电导率变化趋势

综上所述,覆盖过滤器的运行周期受进水流量、进水水质和铺膜方式等多种因素影响,在纤维粉和树脂粉掺混铺膜方式下,过滤器除铁效果良好,但除硅、除盐有效持续时间短,效果不显著。

4 调试期间应注意的问题

与普通的管式前置过滤器相比,覆盖过滤器设备相对复杂,工艺控制更加精细,在调试过程中,应注意以下问题。

1)新装滤元首次铺膜前,应先进水浸泡,然后反复多次爆膜,确保滤元已清洗洁净。

2)铺膜时辅助箱的水位不应太满,否则铺膜注射时,铺膜浆液会从辅助箱的溢流管溢流,造成浪费且使实际铺膜量偏小。

3)混合箱液位计与箱体之间应尽可能选用大管径连接管,避免浆液堵塞液位计。

4)覆盖过滤器在投运前应将罐体满水,否则无法升压。但不允许通过反洗进水的方式满水,可打开铺膜进水门和过滤器排气门,启动铺膜泵,用辅助箱中的水将过滤器补满水。

5 结语

粉末树脂覆盖过滤器除铁效果良好,除铁率为70%~90%,除硅率最高可达70%,但有效除硅时间短。在机组启动期间,覆盖过滤器的投入可有效缩短启动周期,节省大量冲洗水,夏季凝结水超温混床退出时,可在短期内较好地控制水汽品质,确保机组稳定运行。

覆盖过滤器仍存在铺膜耗材成本高,操作工艺复杂,除盐能力不足等缺点。选用该技术时应综合考虑成本、当地水资源丰富程度、机组运行方式等各方面因素。

〔1〕郝晋堂,尚玉珍.直接空冷机组化学问题分析和优化建议〔J〕.华北电力技术,2007(A01):170-171.

〔2〕 Risto H,Jukka L,Airi P,etal.Use inorganic ion exchange materials as precoat filters for nuclear waste effluent treatment〔J〕. Reactive&Functional Polymers,2004,60:85-95.

〔3〕王仁雷,龙潇,王二忠.粉末树脂覆盖过滤器系统的设计与应用〔J〕.东北电力技术,2008(3):32-34.

〔4〕韩棣传.粉末树脂覆盖过滤器的机理与使用〔J〕.热力发电,2003,32(8):61-62.

〔5〕李鹏,田文华,梁建民,等.粉末树脂过滤器压差过高的原因及解决方法〔J〕.热力发电,2010,39(7):90-94.

表1 变压器固体绝缘老化糠醛限值及超限值台数

在糠醛含量监督的过程中,对于测试值大于0.4 mg/L时的油样,认为绝缘老化已比较严重。在进行跟踪检测时,应注意糠醛含量的增长率。正常运行过程中,变压器油中糠醛的下限值作为可能存在纸绝缘非正常老化的注意值。

对于糠醛含量超出限值的变压器,由于资料有限,难以了解变压器油中糠醛初始含量、在运行中是否经受过高负载、运行温度是否经常过高、冷却系统和油路是否异常,以及含水量是否过高,是否存在局部过热等情况。对于出现故障的变压器,应判断故障是否涉及到木质绝缘垫块、撑条等部位,当放电或过热故障涉及到这些部位时,会导致糠醛含量急剧上升。为了诊断设备绝缘是否的确存在故障,应当根据具体情况缩短分析周期,监测油中糖醛和CO,CO2含量及其增长速度〔8〕。对变压器纸绝缘老化程度进行判断时,应排除变压器故障等异常情况所产生的糠醛。

3 结论

理论上糠醛含量能够反映绝缘纸老化分解情况,但在变压器实际运行中,数据往往受到多种因素的干扰。通过对运行变压器油中糠醛含量的分析可以得出如下结论:

1)运行年限长的变压器不一定糠醛含量高,但糠醛含量高的变压器一般运行时间都较长。总体来说,对于运行中变压器,单纯用油中糠醛含量判断固体绝缘的实际状态准确性较差,但是运行年限较短的变压器出现糠醛含量过高的情况应该仔细分析,判断是否由于固体绝缘过度老化。

2)变压器运行工况、更换硅胶、滤油、吸附处理等检修维护信息对于判断油中糠醛是否能够真实反映变压器绝缘老化状态至关重要,因此对此类信息应该详细记录,加强变压器全寿命管理工作。

参 考 文 献

〔1〕成永红.电力设备绝缘检测与诊断〔M〕.北京:中国电力出版社,2001.

〔2〕MacAlpine J M K,张潮海.糠醛浓度判断变压器绝缘纸寿命的综述〔J〕.高电压技术,2001,27(4):63-67.

〔3〕中华人民共和国国家发展和改革委员会.DL/T 984—2005油浸式变压器绝缘老化判断导则〔S〕.北京:中国电力出版社,2006.

〔4〕李志成,王应高,郑朝辉,等.油中糠醛含量与固体绝缘材料老化关系研究〔J〕.变压器,2012,49(9):48-50.

〔5〕薛辰东,范起明.变压器油处理对油中糠醛含量的影响〔J〕.华北电力技术,1992(11):18-20.

〔6〕向彬,廖瑞金,杨丽君,等.变压器矿物油中糠醛的稳定性研究〔J〕.高电压技术,2007,33(8):85-87.

〔7〕中华人民共和国电力工业部.DL/T 596—1996电力设备预防性试验规程〔S〕.北京:中国电力出版社,1996.

〔8〕刘松涛,程振江,滕跃,等.变压器绝缘老化分析〔J〕.变压器,2009,46(5):46-48.

Application of powered resin precoat filter in Direct Air-cooled Supercritical Units

ZHA Fanglin,LIU Kai,WU Junjie,HE Tiexiang,FENG Bing

(State Grid Hunan Electric Power Corporation Research Institute,Changsha 410007,China)

The principle and process characteristics of powered resin precoat filter are introduced and the process flows and parameters are discussed through an engineering example.Running data was collected during the period of unit's integrated starting,and the factors that affect running period are analyzed.Iron removing rate,silicon removing rate and desalting rate in different operating conditions are compared.Several tips are given for the debugging of powered resin precoat filter in the end.

direct air-cooled;powered resin precoat filter;running period;iron removing rate;desalting rate

TM621.8

B

1008-0198(2015)06-0048-05

10.3969/j.issn.1008-0198.2015.06.013

查方林 (1988),男,江西九江人,助理工程师,硕士,研究方向为材料腐蚀与电厂水处理。

2015-09-07