高水头混流式水轮机蠕动原因分析与治理

2015-03-16陈俊中王淑强张志勇李勇

陈俊中,王淑强,张志勇,李勇

(五凌电力三板溪水电厂,贵州锦屏556700)

高水头混流式水轮机蠕动原因分析与治理

Cause analysis and treatment of high head Francis turbine creep

陈俊中,王淑强,张志勇,李勇

(五凌电力三板溪水电厂,贵州锦屏556700)

介绍了三板溪水电厂4号机组蠕动情况,通过剖析混流式导水机构的结构,分析和测量找出导叶漏水量大致机组蠕动的原因,制定了一系列措施,有效减少了导叶漏水量,彻底解决了高水头机组停机蠕动问题。

混流式;水轮机;蠕动;偏心销

三板溪电厂位于贵州省黔东南州的清水江上游,装机4×250 MW于2006年底全部投产发电。机组水轮机型号为HLA855-LJ-505,机组额定功率256.5 MW,额定转速166.67 r/min,额定流量217.81 m3/s,最大水头156.5 m,额定水头128 m,最小水头97 m,吸出高度-5.92 m。机组单台24个导叶均布,分布圆为Φ5 644 mm,导叶最大可能开口为416.8 mm,材质为不锈钢ZG06Cr13Ni5Mo马氏体铸件,导叶上、中、下轴套采用自润滑轴套DEVA-BM,立面密封为刚性金属线接触密封,导叶端部密封为带橡胶垫的铜合金条密封,分别固定在顶盖与底环上。该厂机组投产后在高水位状态下多次发生机组停机超时或停机后蠕动,甚至发生蠕动投入风闸后无法退出风闸,一旦退出,机组再次发生蠕动,其中4号机组尤为严重,严重威胁机组安全运行。

1 机组蠕动原因分析

机组产生蠕动主要原因为导叶漏水量大,按文献〔1〕中规定圆柱式导叶漏水量不应大于水轮机额定流量的0.3%,而实际测量计算的导叶漏水量约0.75 m3/s,为额定流量的0.344%〔2〕。其主要原因为导叶偏心销与偏心销扳手间隙偏大、接力器压紧行程变小导致导叶立面间隙扩大,且机组导叶立面间隙普遍超过设计标准,从而导致导叶漏水量超标引起机组蠕动。

下面从导叶结构着手,分析其引起机组蠕动的原因。

1.1 导叶结构分析

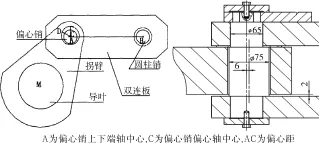

如图1所示,开关导叶时操作力矩通过控制环转动带动Φ75圆柱销、连接板、偏心销、导叶连板、剪断销、Φ70分瓣键和导叶摩擦装置轴衬带动导叶转动。其中连接板、圆柱销、偏心销、导叶连板组成导叶拐臂。为了保证控制环作用于每个导叶拐臂上的力量一致,根据偏心理论,采用偏心销调节控制环销孔和导叶拐臂销孔间的距离偏差。单个偏心销的偏心值为6 mm,偏心销安装后用偏心销扳手固定以防止其发生转动。拐臂和导叶臂之间装有摩擦套和剪断销,用夹紧螺栓来调整摩擦力,当导叶阻力过大时,使剪断销剪断保护导叶,导叶臂下方有限位块限制导叶的最大开度,导叶臂设有自润滑止推轴承。导叶立面为相邻导叶间的机加工面紧密接触型密封。为增加导叶端面封水性能,顶盖、底环在导叶关闭位置端面接触处设有分段压板式的可压移的铜条密封,铜条下面设有中硬橡胶弹性块。根据设计导叶立面间隙不大于0.05 mm,范围不超过导叶高度 (1 180 mm)的1/5,上端面间隙为 0.31~0.67 mm,下端面间隙为 0.21~0.45 mm。

图1 导叶结构图

1.2 导叶漏水原因分析

1.2.1 导叶立面间隙不合格

由于导叶立面密封采用刚性金属线接触密封,即相邻导叶大小头线接触密封,主要是因存在设计、安装、运行磨损、气蚀等,导致导叶大小头金属接触面局部配合值超标〔3〕。利用4号机检修期间对机组导叶相关性能数据进行了测量,其中有17个导叶立面间隙超过设计标准,即70%导叶立面间隙不合格,部分导叶立面间隙局部间隙达0.25 mm,长600 mm严重超标。

根据机组检修无水状态下测量结果计算,根据文献〔1〕,导叶泄漏流量不应超过额定流量0.3%,电厂额定流量为 218.7 m3/s,即标准为0.656 1 m3/s。

假定坝前水位为470 m,尾水水位为320 m,水轮机内流体为理想流体,通过伯努利方程可得:

式中 ΔP是导叶关闭后上游侧与下游侧压力差,ρ是流体密度取 1 000,v是导叶泄漏流体理想流速。

计算得v=54.22 m/s,导叶高度为1.18 m,计算泄漏流量为0.029 4 m3/s<0.656 1 m3/s。

由此可知在无水状态下测量的导叶立面间隙不足以导致导叶泄漏流量超标,因此不是致使机组蠕动主要原因。

1.2.2 偏心销与偏心销扳手间隙过大

因偏心销与偏心销扳手磨损及制造误差等原因,造成偏心销与偏心销扳手间隙变大〔4〕。偏心销与偏心销扳手受力分析如图2所示,当导叶关闭时控制环带动上下连板沿AB方向运动,在AB方向上产生由B向A的力 (FBA),从而在偏心销处形成偏心力矩 (M=FBA|AC|),在偏心力矩的作用下,当偏心销与偏心销固定扳手间隙过大时,偏心销可能发生偏斜、旋转,也就改变了停机时|CD|的距离大小,间接改变了连板有效长度,使导叶立面间隙超过规定范围值,从而增加了导叶漏水量。实际检修测得导叶偏心销与偏心销扳手间隙高达1.55 mm,远超过设计图纸要求偏心销与偏心扳手间隙0~0.2 mm。

图2 偏心扳手结构图

1)偏心销发生偏转

偏心销偏转角度 α=arcsin(1.55/27.5) =3.231 1°,偏心销偏心轴同样旋转角度α,偏心销中心至导叶臂的作用长度AD变为AD1,对导叶臂的影响仅 0.01 mm,立面间隙影响为 0.01 mm。(详见图3),泄漏流量为Q=vS=24×54.22×1.18× 0.01×10-3=0.013 m3/s<0.656 1 m3/s。因此,偏心销偏转不会造成机组蠕动。

图3 偏心销发生偏转示意图

2)偏心销发生偏移

导叶在关闭状态下,由于水头作用在导叶的力量传递至导叶臂,继而传递至偏心销,所以偏心销与上下连板及偏心销扳手配合间隙将直接影响导叶立面间隙的变化量。由于偏心销与上下连板设计公差配合为H7/h6,公差带为0.19~0.49 mm,实际测量偏心销与导叶连板配合间隙因为偏心销转动磨损,导致部分偏心销连板与导叶连板配合间隙达0.6 mm,由于偏心销与偏心销扳手间隙达 1.55 mm,所以偏心销连板与导叶连板配合间隙直接反馈为导叶臂可移动量。因导叶臂与导叶角度为54.22°,实际导叶立面间隙变化量=0.6×sin54.22°=0.49 mm,同样假定坝前水位为470 m,尾水水位为320 m,泄漏流量为 Q=vS=24×54.22×1.18× 0.49×10-3=0.752 4 m3/s>0.656 1 m3/s。

1.2.3 接力器压紧行程不合格

接力器在机组运行期间因振动、导叶接力器水平偏差、控制环底部滑块磨损等原因导致接力器活塞杆转动,接力器压紧行程变小,从而致使导叶立面间隙进一步增大〔5〕。实际检修测量接力器压紧行程机械锁锭侧由5.1 mm变为3.7 mm,液压锁锭侧由5.2 mm变为4.7 mm,不满足设计要求。接力器行程为550 mm,接力器压紧行程设计值为5± 0.5 mm,由于其与导叶动作规律接近线性,导叶全开全关旋转角度33.5°,通过计算接力器每毫米动作导叶旋转角度为33.5°/110=0.301 8°,导叶旋转中心至密封接触面半径R为359.7 mm,实际立面间隙变化量最大约为0.57 mm,最大导叶泄漏量为0.875 m3/s>0.656 1 m3/s。

分析可知,导叶漏水量偏大主要原因为偏心销与偏心销扳手配合间隙过大致偏心销偏移及接力器压紧行程偏小等造成导叶立面间隙偏大,且存在导叶立面间隙不合格,致使导叶漏水量增大。

2 减少导叶漏水治理措施

2.1 导叶立面间隙调整

导叶在全关状态下,油压保持下进行测量立面间隙,根据导叶高度分成5个段落,测量结果应做记录,将间隙值用记号笔写在导叶大鼻端上,当24块导叶存在有接触点 (用0.05 mm塞尺测量导叶立面间隙值应全部为0),即认为圆度合格。在24块导叶下部与低环外圆上用划针或钢锯片进行划线,划线的目的是便于处理导叶立面间隙时开启或关闭导叶与划线对齐。当导叶圆度不合格,若其中一导叶尾部与另一导叶头部之间存有间隙,用偏心销进行调整圆度,直到导叶立面间隙合格为止。导叶立面间隙处理及计算方法示例 (图4)如下:

图4 导叶上下端部及立面间隙测点 (mm)

磨削点计算方法如下:

测量点5磨削量为0 mm

测量点4磨削量为0.50-0.30=0.20 mm

测量点3磨削量为0.50-0.15=0.35 mm

测量点2磨削量为0.50-0=0.50 mm

测量点1磨削量为0.50-0.10=0.40 mm

导叶立面间隙测量完成后,将导叶开启50%~100%,关闭调速器压力油后,用抛光砂轮机、锉刀、角磨机等工具修磨导叶立面直到合格为止。

2.2 偏心销与偏心销扳手改造

通过对偏心销结构分析可知偏心销传递导叶动作所需扭矩,同时自身需承受较大扭矩,偏心销扳手作为偏心销唯一定位装置,需承受较大的摩擦力,若其配合间隙愈大、接触面愈小则愈加速偏心销与偏心销扳手接触面磨损。通过上文测量数据发现原偏心销与偏心销扳手配合间隙过大,且原偏心销与偏心销扳手固定部位为六边形接触面较小,为减小偏心销力矩传递中对接力器压紧行程的影响,重新设计制造偏心销与偏心销扳手。将偏心销与偏心销扳手接触部为由六边形改为八边形以增大接触部位,同时将偏心销与偏心销扳手配合间隙控制在0.2 mm以内。

2.3 接力器止动改造及压紧行程调整

待导叶立面、端面间隙已处理调整合格,拐臂与调速环连接板装复后,适当增加接力器压紧行程,测量调整机械、液压两侧导叶接力器压紧行程由设计值5±0.5 mm至5.5~6.0 mm。同时为防止接力器活塞杆旋转造成接力器压紧行程变化,对接力器进行止动改造,在导叶接力器活塞杆锁紧螺母与推拉杆接头、接力器活塞杆锁紧螺母水平上与活塞杆卡扳手处用厚度10 mm钢板焊接了止动块。

3 结论

导叶漏水偏大问题出现后,电厂初期仅通过处理导叶立面间隙、增大接力器压紧行程等表象因素,导致检修成效较低。后改变思路通过导水机构系统分析,对导叶立面间隙扩大、接力器压紧行程变化原因进行追根溯源,将导叶柺臂、接力器解体分析,方才发现导叶偏心销与偏心销扳手配合间隙大致偏心销偏移、接力器活塞杆转动等隐蔽问题。通过导叶偏心销改造、接力器活塞杆止动改造、导叶立面间隙调整等方法,对导叶漏水大问题进行治标治本后,经国网湖南省电力公司电力科学研究院水动所采用容积法原理测量导叶漏水量显示,4号机组导叶漏水量由0.75 m3/s减小至0.589 3 m3/s,已小于标准值,机组停机后未发生蠕动,导叶止漏效果较为明显,目前该项措施已在全厂推广应用,已基本消除导叶漏水量大致使机组蠕动所带来的安全隐患。

〔1〕中华人民共和国国家质量监督检验检疫总局.GB/T 15468—2006水轮机基本技术条件〔S〕.北京:中国标准出版社,2006.

〔2〕莫剑,田海平,付亮,等.水轮机导叶漏水量的测评方法研究〔J〕.湖南电力,2010,30(4):11-13.

〔3〕宋明轩.水轮机停机状态导叶漏水的探讨〔J〕.东北电力技术,2000(10):22-23.

〔4〕杨优军.洪家渡发电厂3号机导叶漏水分析及处理〔J〕.贵州水力发电,2006,25(5):65-67.

〔5〕李志鸿.混流式水轮机导叶机构漏水分析与对策〔J〕.科技与创新,2014(6):50-51.

TM312

B

1008-0198(2015)06-0074-03

10.3969/j.issn.1008-0198.2015.06.021

陈俊中 (1982),男,工程师,从事水电检修维护管理。

2015-01-21 改回日期:2015-07-31