SCR脱硝工艺在煤粉锅炉烟气治理中的应用

2015-03-15白静

白 静

(中石化南阳能源化工有限公司 , 河南 南阳 473132)

•生产与实践•

SCR脱硝工艺在煤粉锅炉烟气治理中的应用

白静

(中石化南阳能源化工有限公司 , 河南 南阳473132)

摘要:分析了南阳石蜡精细化工厂一台75 t/h 煤粉锅炉烟气氮氧化物浓度执行新标准存在的问题,介绍了解决问题使用的选择性催化还原(SCR)工艺技术和装置组成,给出了工程实施后的运行效果,并对运行控制和社会效益进行了分析,为同类装置提供了可参考的经验。

关键词:煤粉锅炉 ; 烟气 ; 氮氧化物排放浓度 ; 选择性催化还原(SCR)技术

0前言

南阳能源化工有限公司于2007年建成一台75 t/h煤粉锅炉,配套建设了四电场静电除尘设施和脱硫设施,受当时环保排放要求和技术限制,没有建设脱硝设施,运行以来总体可以满足GB13223-2003《火电厂大气污染物排放标准》排放限值, 即NOx≤450 mg/Nm3。

2011年7月29日,国家环保部发布GB13223-2011《火电厂大气污染物排放标准》,排放烟气污染物指标执行新标准确定的限值,即从2014年7月1日起执行NOx≤100 mg/Nm3。中国石化2012年首次发布环境保护白皮书,确立实施“碧水蓝天”专项环保行动,满足国家和地方政府对企业排放污染的要求,经南阳能源化工有限公司立项申报,75 t/h煤粉锅炉烟气脱硝改造工程列入“碧水蓝天”行动计划,于2014年实施脱硝改造。

1改造措施

本工程建设规模为处理烟气117 000 Nm3/h,采用低氮燃烧+SCR烟气脱硝工艺,脱硝效率按不小于80%设计,反应产物为氮气和水,对环境不造成二次污染。工程主要包括锅炉火嘴低氮燃烧改造、新建SCR烟气脱硝反应器及配套的控制系统、改造现有锅炉受热面、为SCR反应器安装提供合适必要的空间。工程以气态氨为还原剂,催化剂选用蜂窝式催化剂,脱硝反应器催化剂按三层设计,实际使用两层,预留一层为满足今后更严格排放标准使用。

1.1 主要原料规格、用量及设备布置选型

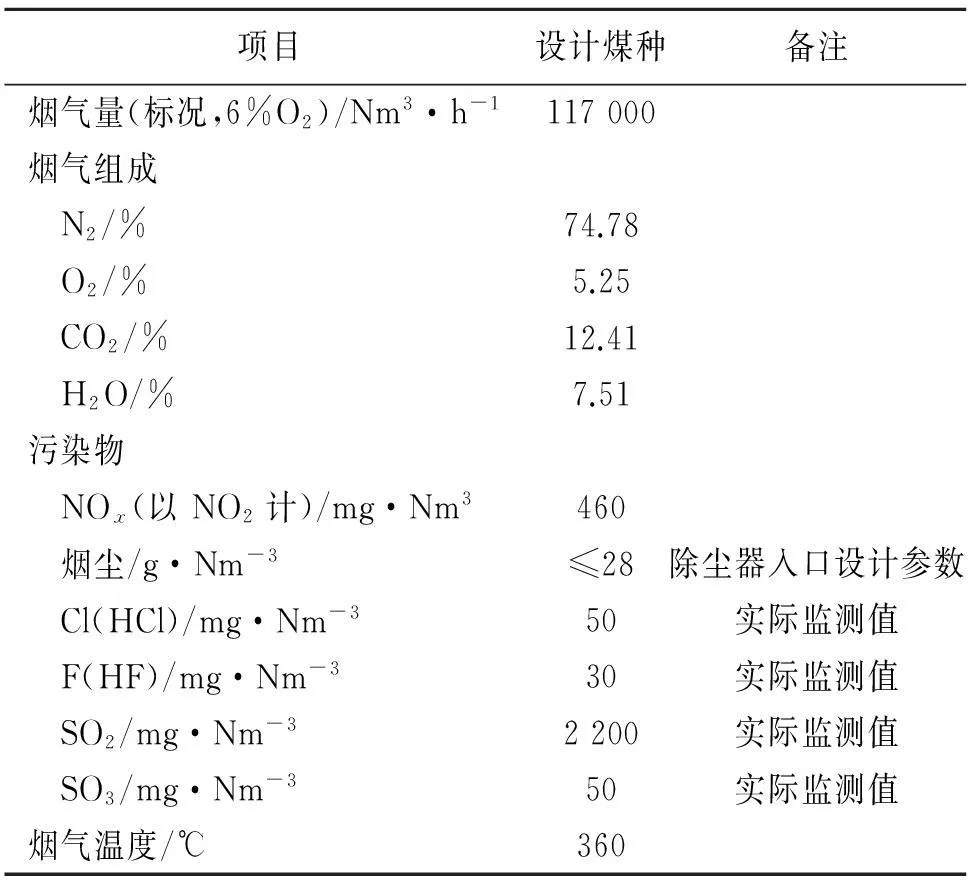

1.1.1脱硝系统入口烟气参数(见表1)

表1 SCR 入口烟气参数表

1.1.2辅助原料规格

SCR脱硝使用的是气态氨还原剂,一般可用液氨和尿素提供,由于液氨属于危险化学品,具有易燃、易爆、爆炸极限宽的特点,不少单位使用尿素制取气态氨,但是,与使用液氨比较,制取气态氨一次投入高、制取收率底、运行成本较高。南阳能源化工有限公司酮苯脱蜡装置、蜡成型装置长期使用液氨做制冷剂,在氨系统安全管理、平稳运行方面积累了丰富的经验,因此,本项目选择由液氨释放形成气氨。

液氨品质符合国家标准 GB536-88《液体无水氨》技术指标的要求,氨含量,≥99.5%;残留物含量,≤0.5%,重量法;油含量,用重量法、红外光谱法测定;密度,0.68 kg/L(25℃);沸点(标准大气压)-33 ℃;水分,无;铁含量,无。

1.2 工艺方法和技术来源

本工程采用SCR脱硝工艺,是电站锅炉普遍采用的一种深度烟气脱硝技术。主要原理是把还原剂氨气喷入锅炉烟气下游320~400 ℃的烟道内,在催化剂作用下,将烟气中 NOx还原成无害的N2和H2O。

主要的化学反应方程式如下:

(1)

(2)

烟气中的NOx主要由NO和NO2组成,其中NO约占NOx总量的95%,NO2约占NOx总量的5%。因此,化学反应方程式(1)被认为是脱硝反应的主要反应方程式,它的反应特性如下:①NH3和NO的反应物质的量比为0.827;②脱硝反应中需要 O2参与反应;③典型的反应温度为 300~400 ℃。

除了以上提到的化学反应外,脱硝反应中还存在着一些如下的有害反应:

①SO2被氧化成SO3的反应

②NH3的氧化反应

因为催化剂中含有选择性成分,因此催化剂对NOx的还原反应具有很高的催化活性。脱硝反应的产物是氮气和水。为了使脱硝反应得以进行,需要持续不断的氧气供应,而氧气可以来自电厂的烟气。SCR技术需要的反应温度为320~400 ℃。在反应温度较高时,催化剂会产生烧结及(或)结晶现象;在反应温度较低时,催化剂的活性会因为硫酸铵在催化剂表面凝结堵塞催化剂的微孔而降低。

1.3 自动化水平

为了保证脱硝系统设备的安全、经济、连续可靠运行,本工程采用集中分散控制系统(DCS),对整个系统进行监控。

脱硝系统主要的检测和控制变量都在DCS上进行显示、调节、记录、报警及操作。根据工艺过程安全保护及操作的需要,设置相应的联锁保护,也在DCS中实现。

脱硝系统的自动化水平将使运行人员在控制室内即可实现对脱硝系统设备及其附属系统的启、停及正常运行工况的监视、控制和调节,系统同时具备异常工况与事故工况时的报警、联锁和保护功能。

1.4 装置位置及周边情况

SCR脱硝装置采用一台炉对应设置一个SCR反应器,反应器布置在烟气除尘器之前、锅炉高温省煤器和低温省煤器之间,能够满足脱硝对烟气温度 320~400 ℃之间的要求。

1.5 公用工程及辅助设施

SCR气态氨还原剂通过主厂酮苯装置区液氨储罐供应,新增氨气制备设备,氨气输送充分利用现有管架,不再新增管架。

锅炉烟气脱硝工程所需的工业水、电、压缩空气等公用工程设施和辅助生产设施(消防、分析化验、环保、安全急救等) ,依托主厂现有设施,不新增设施。本次脱硝项目所有的公用工程设施的接口,均从相应锅炉车间原有系统接入。所需蒸汽就近在锅炉吹灰蒸汽管道接出,并设置汽水分离装置。

1.6 项目主要技术经济指标及性能指标

在机组正常运行负荷范围内,脱硝装置满足整体性能指标。

1.6.1脱硝效率

在满足氨逃逸浓度不大于3 μL/L,SO2/SO3转化率小于1%的前提下,在催化剂整个化学寿命周期内,SCR装置脱硝效率不低于80%,出口NOx排放浓度不超过100 mg/Nm3。适当提高氨的逃逸率可以进一步降低NOx排放浓度。

1.6.2氨逃逸率

在催化剂整个化学寿命周期内,正常投运SCR时,脱硝装置的氨逃逸浓度不大于3 μL/L。氨逃逸率与设定的烟气NOx目标排放浓度、催化剂的活性紧密关联。

1.6.3SO2/SO3转化率

在催化剂整个化学寿命周期内,正常投运SCR时,SO2/SO3转化率小于1%。

1.6.4系统阻力

在性能考核试验时,烟气脱硝SCR系统(指从锅炉高温空预器出口至低温省煤器入口膨胀节之间,安装两层催化剂)的整体阻力不大于1 000 Pa,其中两层催化剂设计阻力为400 Pa,加装一层备用层催化剂后的脱硝系统阻力不大于1 200 Pa。化学寿命期内,压力损失增幅不超过20%。在达到脱硝效率的同时,氨逃逸、SO2/SO3转化率及系统阻力等均必须同时达到性能指标。

1.6.5还原剂耗量

在BMCR工况及烟气中NOx含量为460 mg/Nm3时,单台机组的液氨耗量不高于17 kg/h。

1.6.6烟气温降与运行温度

脱硝系统烟气温度差降不大于5 ℃。最低连续喷氨温度320 ℃,最高连续喷氨温度400 ℃。

2改造方案

建设一套75 t/h 锅炉烟气SCR脱硝系统。包括:锅炉低氮燃烧系统、烟气排放收集系统、反应器本体、催化剂、氨供应系统、氨/空气混合系统、氨喷射系统等。

2.1 烟气系统

烟气系统是指从锅炉高温空预器出口至SCR反应器本体入口、SCR反应器本体出口至低温省煤器入口之间的连接烟道,并包含的导流板、烟道支吊架、人孔门、膨胀节等所有部件。

根据锅炉改造方案,锅炉烟气从锅炉高温空预器出口的竖井烟道接出,进入垂直烟道,并接入SCR反应器。在垂直烟道的合适位置处设置有喷氨格栅。SCR反应器出口烟道,经水平烟道接入低温省煤器入口。为收集SCR反应器出口水平烟道中的积灰,在反应器底部烟道上设有两个灰斗。

2.2 反应器本体

SCR反应器本体内装有蜂窝状催化剂,当混合好的烟气与氨进入反应器本体后在催化剂的催化作用下烟气中的NOx与氨进行氧化还原反应,生成N2和水,达到脱硝的目的。

每台炉配置一台长5 m、宽 4 m、高16.8 m 的SCR反应器。催化剂层设置为三层,两用一备。每个催化剂层布置1台蒸汽吹灰器。

反应器设计成烟气竖直向下流动,反应器入口设气流均布装置,反应器入口及出口段根据流场模拟设置导流板,对于反应器内部易于磨损的部位设计必要的防磨措施。反应器内部各类加强板、支架设计成不易积灰的形式,同时充分考虑热膨胀的补偿措施。SCR反应器与进、出口烟道范围内的导流板、整流装置、静态混合器、支撑及附件等材质为Q345钢,并对内部易磨损的部位采取耐磨防护板。

每个SCR反应器出、入口烟气参数均设有独立的烟气分析仪进行监测,以保证数据的准确性;SCR装置出入口根据系统工艺要求以及环保法规设置必要的测点,至少包括下列内容:出入口NOx浓度,入口温度,反应器出入口压差,氨逃逸率、入口烟气含氧量。

SCR反应器能承受运行温度420 ℃(每次不小于5 h,一年不超过三次)的考验,而不产生任何损坏。

2.3 催化剂

本工程使用蜂窝式催化剂。特性要求:承受400 ℃以内高温,孔径满足烟气流速范围为 4~5 m/s,可以使用蒸汽吹灰,尽可能的降低压力损失,模块一般规格统一、具有互换性。

在加装新的催化剂之前,催化剂体积满足性能保证中关于脱硝效率和氨逃逸率等的要求。催化剂能满足烟气温度不高于400 ℃的情况下长期运行要求,同时催化剂能承受运行温度420 ℃不少于5 h的考验,而不产生任何损坏。

2.4 氨供应系统

依托酮苯脱蜡装置区液氨储罐供应,在储罐附近新增氨汽化设备,在锅炉脱硝反应器附近设置氨气释放和紧急切断设施、计量控制设施。

2.5 氨/空气混合系统

本项目以脱硝反应器所需最大供氨量和氨体积比例小于5%为基准,设计稀释风及氨/空气混合系统。稀释空气从送风机出口风管(低温空预器入口)上接取。每台炉稀释风用量500 Nm3/h,压力为3 000~4 000 Pa。氨空混合器采用文丘里型,碳钢制作。

根据SCR反应器进、出口的NO、O2浓度、烟气温度及烟气流量等计算氨的注入量,通过喷氨流量阀调节,并通过相应计算实时监测混合器内的氨浓度。

2.6 氨喷射系统

氨喷射系统主要指喷氨格栅,喷氨格栅中母管的数量,布置的位置均先采用流体力学计算软件模拟,以达到最佳的氨/NOx混合比。每台脱硝反应器提供一套完整的氨喷射与混合系统,以确保氨喷入烟道后与烟气充分混合,获得良好的 NH3/NO分布均匀性。

喷氨格栅采用网格格栅式,通过在烟道内均匀布置氨喷射喷嘴,均匀分布含氨的稀释空气。喷氨格栅在长度方向分成五个区域,每个区域设置一个喷氨联箱,联箱入口管道上设置阀门,可调节每个联箱的氨气流量,从而使得喷氨格栅具备纵向分区喷氨量调节功能。

2.7 吹灰系统及输灰系统

本工程烟气飞灰含量为28 g/Nm3,属于低灰工况,因而,针对本工程采取蒸汽吹灰系统。每层催化剂布置1台蒸汽吹灰器,使用介质为蒸汽,吹灰频率为3次/d。吹灰用蒸汽接引自锅炉吹灰蒸汽管道,在SCR区内设置汽水分离装置,将蒸汽中的冷凝水及时排出,防止进入反应器损坏催化剂。

为收集反应器出口烟道中的积灰,在反应器底部烟道设灰斗2个。用于将灰斗中收集的飞灰收集后与除尘器统一处理。

3改造效果

SCR脱硝装置处理100%烟气量,SCR入口NOx浓度设计值为460 mg/Nm3, SCR脱硝装置安装两层催化剂情况下,全烟气脱硝效率不小于80%。净化后烟气的NOx排放浓度按照100 mg/Nm3(干基、6%O2) ,满足2014年锅炉氮氧化物最高排放浓度≤100 mg/Nm3的国家环保标准规定。

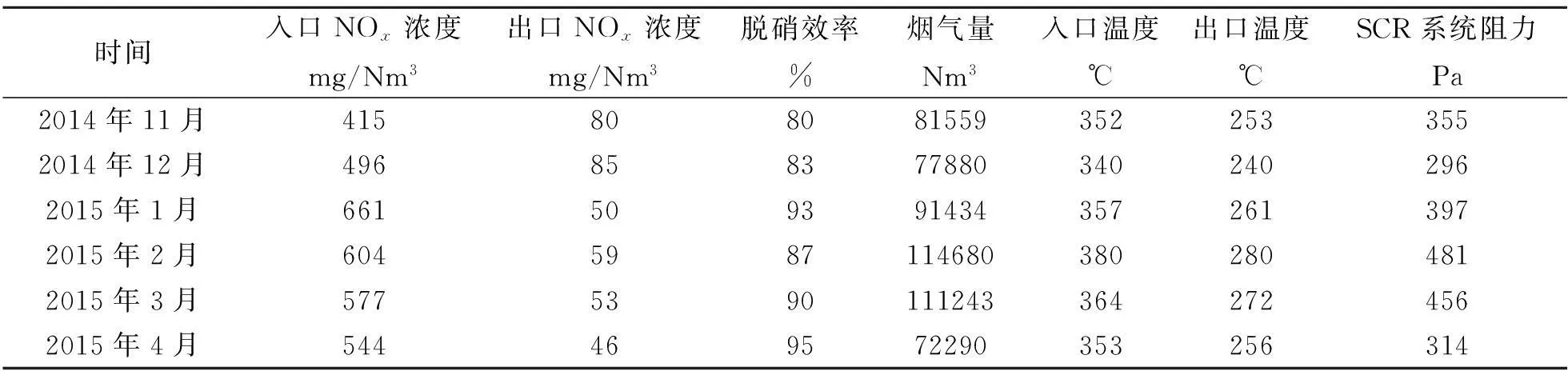

目前装置运行状况良好,其监测数据见如表2所示。

表2 改造情况运行监测数据

注:数据为每月随机抽取的数据。

4社会效益

项目实施后,锅炉出口烟气NOx浓度不高于100 mg/Nm3,年减排NOx354 t,满足《火电厂大气污染物排放标准》(GB13223-2011)要求。按照新的排污费征收标准,一个当量的NOx征收排污费1.2元,全年可减少缴纳排污费44.71万元。

5结论

南阳能源化工有限公司的“SCR脱硝工艺在煤粉锅炉烟气中的应用”在平面布置和流程确定上充分利用厂区现有的公用工程和辅助设施能力,达到减少工程投资、降低运行成本之目的;项目建设周期较短,投产后在环保效益和社会效益上能立即见效。项目符合国家相关政策,实施后为企业解决环保现实问题,而且处理工艺成熟、方案合理,从技上、经济上分析,其环保效益、社会效益十分显著,在同类装置具有应用推广价值。

作者简介:白静(1975-),女,化工工程师,从事炼油化工分析,电话:13849717921。

收稿日期:2015-03-02

中图分类号:TQ09

文献标识码:B

文章编号:1003-3467(2015)06-0024-04