三鼓成型动平衡影响因素及改善措施

2015-03-15朱海涛扈海建

张 敬 , 朱海涛 , 刘 涛 , 扈海建

(风神轮胎股份有限公司 , 河南 焦作 454003)

三鼓成型动平衡影响因素及改善措施

张敬 , 朱海涛 , 刘涛 , 扈海建

(风神轮胎股份有限公司 , 河南 焦作454003)

摘要:主要介绍三鼓成型机对载重子午线轮胎动平衡的影响因素,通过现场试验从人、机、料、法四方面对三鼓成型机操作进行改善,以提高载重子午线轮胎三鼓成型机动平衡合格率。

关键词:载重子午线轮胎 ; 三鼓成型机 ; 动平衡

轮胎旋转过程中周期性的离心力会使车辆产生抖动,因此轮胎动平衡对车辆舒适性有直接影响,是衡量轮胎产品质量的重要指标[1]。随着科技的发展,顾客对车辆乃至轮胎的乘用舒适性有了更高的要求,轮胎动平衡正成为顾客挑选轮胎的关键因素,这将加速导致轮胎动平衡标准逐渐提高,以欧洲某拖车厂家为例,某规格动平衡标准由480 g加严至300 g,动平衡合格率下降,动平衡不良成品胎积压。动平衡不良是由最终质量的质点偏心引起,因此一切能引起材料不均匀或不对称分布的情况都是动平衡不良的起因,在动平衡诸多影响因素中,成型机及其部件定位、接头大小等因素占有较大比重,而在成品胎生产中,三鼓成型机因其成本低、效率高等特点被广泛应用,本文主要介绍三鼓成型机成型过程对载重子午线轮胎动平衡的影响因素以及改善措施。

1主要设备

青岛高校ZCX3型全钢载重子午线轮胎一次法三鼓成型机,由青岛软控机电工程有限公司生产。轮胎动平衡试验机,由青岛软控检测系统有限公司生产。

2动平衡检测原理

轮胎在制造过程中由于半成品质量、施工条件、操作方法、设备性能和模具尺寸等的波动,会造成轮胎成品重心的主惯性轴线与旋转轴线偏离,导致轮胎旋转时产生不平衡的离心力。轮胎专用动平衡试

验机通过测量轮胎旋转时的不平衡离心力与力矩,通过微机设定程序的一系列运算求出轮胎的各项不平衡质量和重点位置角[2]。动平衡测定原理示意图见图1。

图1 动平衡测定原理示意图

3影响动平衡的因素及改善措施

3.1 部件定位角度

载重胎各部件在成型机进行组合,因部件收缩、接头搭接量大小等因素影响,部件在接头部位的重量与非接头部位质量有所差异,如果部件接头过于集中,会造成局部质量过重,影响成品胎动平衡,部件接头分布均匀有利于分散部件接头质量,使质量均匀分布于成品胎圆周上。措施:①使用角度分布图统计每条轮胎的实际部件接头、轻点位置等信息。②使用雷达图统计轻点位置分布。③角度重新分布后进行成品静不平衡量验证。

3.2 部件接头大小

部件接头大小是影响轮胎质量分布的重要因素,如接头量过小,不仅该部位偏轻,也会造成开裂等质量缺陷,如接头量过大,不仅该部位偏重,也会造成鼓包等质量缺陷,故应根据部件种类选择合适的接头尺寸。措施:①胶部件:胎侧、内衬、垫胶、三角胶,0~1 mm。②胶部件:胎面,-1~0 mm。③胎体帘布:对接、不大于半根钢帘线。④1#、2#、3#带束层:对接、无错接、无搭接。

3.3 部件对中上正

部件对中上正后胎胚左右对称,减少硫化时局部受力或胶料异常流动,使轮胎质量分布均匀。措施:①胎面。使用基准板调整胎面供料架,压轮角度与胎面、胎肩形状吻合,增加胎面中心标识线,便于检测定中。②内衬、胎体帘布。分规格调整内衬、胎体帘布限位宽度,减少部件输送时漂移。③1#、2#、3#带束层。三鼓成型机皮带无破损、偏歪。④胎侧。由单点定位(内定位)调整为两点定位(内、外定位)。⑤零度。增加零度裁切角度灯标,裁切时对正灯标。⑥垫胶。调试打卷垫胶,利于定长精度,并减少搬运过程中垫胶局部变形。

3.4 部件拉伸

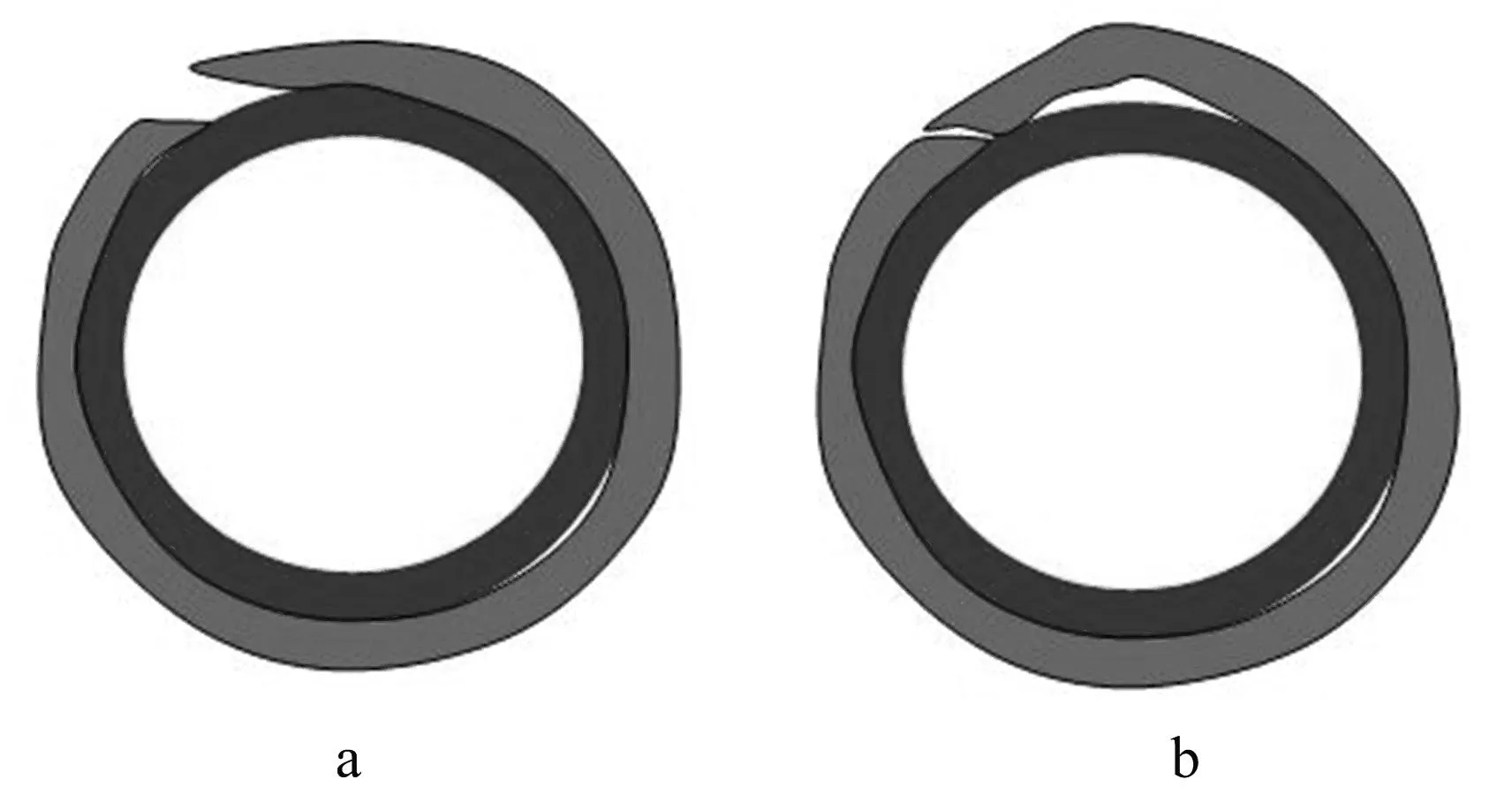

胶部件在成型过程中不可避免会存在拉伸现象,且适当的压合拉伸更有利于部件贴合,减少层间气泡的产生。措施见图2。

图1 动平衡测定原理示意图

图2a中,表示胎面短,被拉扯后,这部分变轻,成为动平衡的轻点;图2b表示胎面长,过于肥大部分成为动平衡的重点。胎面长度调整:在0.3~2.0 MPa范围内调整压力使部件均匀拉伸。

3.5 成型机精度

成型机精度包括三度(平行度、垂直度、同心度)、灯标定位精度、传递环附件精度等,是轮胎生产的基础保障,严控成型机精度,是部件对称、质量均匀的前提。措施:①增加基准板及基准线(直接固定在机台上,禁止使用螺丝固定),定期进行三度校验。②胎体传递环吸铁块完好,左、中、右对称且在同一直线上。③胎体传递环与胎体鼓中心线、带束层传递环与带束层鼓中心线分别对中且灯标无偏歪。④带束层传递环与成型鼓、胎体筒传递与成型鼓分别对中且灯标无偏歪。⑤胎面供料架与带束层鼓对中。

4结论

①调整部件接头角度分布及大小,部件质量均匀分布在轮胎圆周上,利于动平衡提升。②部件对中及成型机精度对部件的对称有较大影响,改善部件对中,严控成型机精度,利于动平衡稳定性提升。③因胎面收缩成哑铃状,采用负接头及均匀拉伸方式有利于减少重量集中及层间贴合质量。④通过采取以上改善措施,动平衡标准加严后合格率由65%稳定提升至90%以上,动平衡过程能力由0.15提升至0.32。

参考文献:

[1]余萍,刘凡英,朱万兵.轮胎工艺参数对动平衡影响的模拟分析[J].轮胎工业,2013,33(1):52-53.

[2]戚顺青,张宝亮,吕咸岳.载重子午线轮胎动平衡检测原理及应用[J].轮胎工业,2011,31(9):567-570.

作者简介:张敬(1986-),女,助理工程师,从事工艺管理工作,电话:15839182909。

收稿日期:2015-03-04

中图分类号:TQ050.2

文献标识码:B

文章编号:1003-3467(2015)06-0034-02