石墨烯/酚醛树脂纳米复合材料的热解行为

2015-03-15黄桂荣刘洪波何月德夏笑虹

黄桂荣, 刘洪波, 杨 丽, 何月德, 夏笑虹, 陈 惠

(湖南大学材料科学与工程学院,湖南长沙 410082)

石墨烯/酚醛树脂纳米复合材料的热解行为

黄桂荣, 刘洪波, 杨 丽, 何月德, 夏笑虹, 陈 惠

(湖南大学材料科学与工程学院,湖南长沙 410082)

将氧化石墨烯与自制酚醛树脂乳液(PF)共混,经水合肼还原和热固化制备石墨烯/酚醛树脂(GNS/PF)纳米复合材料。利用AFM、SEM、FTIR和TG-DTG技术考察石墨烯对GNS/PF复合材料的形貌、结构、热稳定性和残炭率的影响。结果表明,石墨烯片均匀分布在PF中,没有发生团聚,且石墨烯片与PF间具有良好的界面结合。石墨烯薄片对PF基体强烈的吸附作用增加了PF分子链的活性和有序性,显著提高了GNS/PF纳米复合材料内PF基体的固化交联密度,进而提高了PF基体的耐热性和高温残炭率。在300~450℃条件下,纯酚醛树脂的热分解峰值温度为382.7℃,添加质量分数0.65%的GNS后,热分解峰值温度提高到408℃。在隔绝空气下900℃热处理,纯酚醛树脂的残炭率为46.2%,添加0.65%氧化石墨烯后残炭率增至59.4%,提高了13.2%。

酚醛树脂;氧化石墨烯;热解;残炭率

1 前言

酚醛树脂以其优异的耐烧蚀性和低成本成为宇航工业热结构和耐烧蚀复合材料部件不可替代的基体材料。空间技术的迅速发展,对耐烧蚀材料的耐热性提出了更高的要求,普通酚醛树脂由于受分子结构的限制,热稳定性和残炭率较低,限制了其应用领域的拓展。因此提高酚醛树脂的耐热性和耐烧蚀性能一直是该领域的研究热点[1-3]。

酚醛树脂在高温下使用时发生炭化反应,残炭率的高低对于材料的耐烧蚀性能具有重要影响[4]。为了提高酚醛树脂的耐热性和残炭率,研究者在通过化学反应掺杂无机元素和改变酚醛树脂的分子结构方面开展了大量的研究工作,如Aparecida[5]等利用水杨醇和硼酸反应制得的硼改性酚醛树脂玻璃化转变温度比纯酚醛树脂提高了130℃。Kim等[6]利用乙炔终端官能团和嗪开环聚合制备的苯并恶嗪酚醛树脂,氮气气氛下800℃炭化的残炭率高达81%,明显高于普通酚醛树脂。但上述结构改性方法存在合成过程复杂,树脂强度下降过大等问题。近年来,通过添加纳米炭材料提高酚醛树脂耐热性的研究引起广泛关注。廖庆玲等[7]利用共混法在酚醛树脂中添加经混酸(浓硝酸∶浓硫酸=1∶3体积比)氧化的纳米炭黑,使酚醛树脂的热解温度提高了170℃,热氧化温度提高了178℃。Liu等[8]在硼酚醛树脂中添加1%混酸(浓硝酸∶浓硫酸=1∶3体积比)氧化处理的多壁碳纳米管,使硼酚醛树脂的热分解温度和800℃下的残炭率分别提高了36.7℃和6.2%。虽然纳米炭黑和碳纳米管均用混酸氧化处理,但由于生成的表面官能团较少,与酚醛树脂相容性较差,难以在树脂中均匀分散,因此样品性能不稳定。

石墨烯是碳原子以二维蜂窝状晶格排列的单层结构,因其高的强度、电导率、热导率和比表面积等优异性质,在电子学和复合材料领域吸引了科学界极大的关注[9]。这些特殊的性质使得石墨烯在显著增加聚合物复合材料的机械、热和电性质上成为一种优良的添加剂。氧化石墨烯(Graphene oxide, GNO)的基平面和边缘上存在大量羟基、环氧基、羰基等含氧官能团,已被证实是合成石墨烯纳米复合材料的理想的中间体,与水和聚合物具有良好的亲和性能,因此,其易以单片的形式形成稳定的GNO胶体悬浮液或通过含氧官能团与聚合物之间的相互作用,形成良好界面结合的复合材料[10]。此外, GNO还可在聚合物中被还原剂原位还原成石墨烯(GNS),实现石墨烯在聚合物中的均匀分散,显著提高聚合物的耐热性[11,12]。因此,可望通过添加氧化石墨烯提高酚醛树脂的耐热性。

笔者将氧化石墨烯与氨酚醛树脂水乳液共混,利用GNO的亲水性使其均匀分散到氨酚醛树脂水乳液中,经水合肼原位还原氧化石墨烯,后经热固化制备石墨烯/酚醛树脂纳米复合材料,探讨氧化石墨烯添加量对酚醛树脂微观形貌、交联结构、耐热性和残炭率的影响。

2 实验

2.1 氧化石墨烯水溶液的制备

采用 Hummers[13]法制备氧化石墨(Graphite oxide,GO),配制成浓度为1mg/mL的水溶液,超声分散至透明无颗粒状物质得到氧化石墨烯(Graphene oxide,GNO)悬浮液。

2.2 酚醛树脂的制备

将苯酚、甲醛(质量分数37%水溶液)和催化剂氨水(25%~28%)按100∶96∶5的质量比加入到装有搅拌器、温度计和回流装置的三口烧瓶内,在水浴内将混合液缓慢升温至82℃反应90 min,再缓慢升温至92℃反应90 min可得到橙黄色的黏稠状酚醛树脂乳液。在该温度下抽真空脱水0.5h,得到透明棕红色酚醛树脂(记为PF)。

2.3 石墨烯/酚醛树脂复合材料的制备

取定量的上述酚醛树脂乳液,搅拌下加入浓度为1mg/mL氧化石墨烯悬浮液,混合均匀后加入适量水合肼使氧化石墨烯还原,倒出上层水,再经热固化,即制得石墨烯/酚醛树脂复合材料(GNS/PF)。100g PF中GNO添加量分别为100、250、650 mg的石墨烯/酚醛树脂复合材料记为:GNS100/PF、GNS250/PF和GNS650/PF。

PF及GNS/PF复合材料采用相同的工艺固化,固化过程由3个温度段组成:室温 ~80℃、80~120℃和120~160℃,每段升温速率均为1℃/min,在每个温度段的最高温度(80、120和160℃)下分别恒温3h。

对固化后的样品采用隔绝空气热处理法在900℃的高温炭化炉中进行炭化。

2.4 测试与表征

采用日本精工SPA4000-SPI3800扫描探针显微镜通过SPM模式表征氧化石墨烯形貌及厚度。采用JSM-6700F型扫描电子显微镜观察样品的断面形貌。采用北京第二光学仪器厂生产的WQF-410型傅里叶变换红外光谱仪(FT-IR)对PF和GNS/PF进行结构分析,分辨率4 cm-1,扫描32 cm-1,波数4 000~400cm-1。相关官能团的相对含量采用基线法[14],按特征峰的吸收峰强度Ix(分峰后)与苯环吸收峰强度(C=C,1600 cm-1)之比来表示。采用德国耐驰公司(NETZSCH)生产的STA449C型综合热分析仪对固化后的酚醛树脂进行热失重(TG)分析,N2气氛保护、升温速率为10℃/min。

3 结果与讨论

3.1 氧化石墨烯的表征

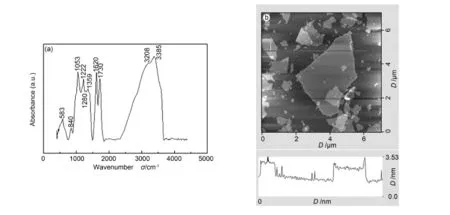

图1(a)为Hummers法制备的GO的红外光谱图。由图1(a)可知,石墨经化学氧化后其基平面和边缘上含有大量的羟基(3385cm-1处吸收峰)、羧基(1730cm-1处吸收峰)、环氧基团的-CO (1053cm-1处吸收峰[15])和插层水(3 208 cm-1和1620cm-1处的吸收峰[16])。由图1(b)可见,分散在悬浮液中的GO片的厚度为0.9~1.1nm,与文献报道的单层氧化石墨烯的厚度(约为1.0 nm)一致[17]。由于氧化石墨烯的基平面和边缘上存在大量羟基、环氧基、羰基等含氧官能团以及sp3杂化碳原子在石墨烯平面的上下引起的弯曲变形,因此单层氧化石墨烯的厚度高于单层石墨烯片的厚度(0.34nm)[18]。

图1 (a)GO的FT-IR光谱图和(b)氧化石墨烯的AFM照片Fig.1 (a)FT-IR spectrum of GO and(b)AFM image of GNO.

3.2 PF固化物及GNS/PF复合材料的SEM和TEM观察

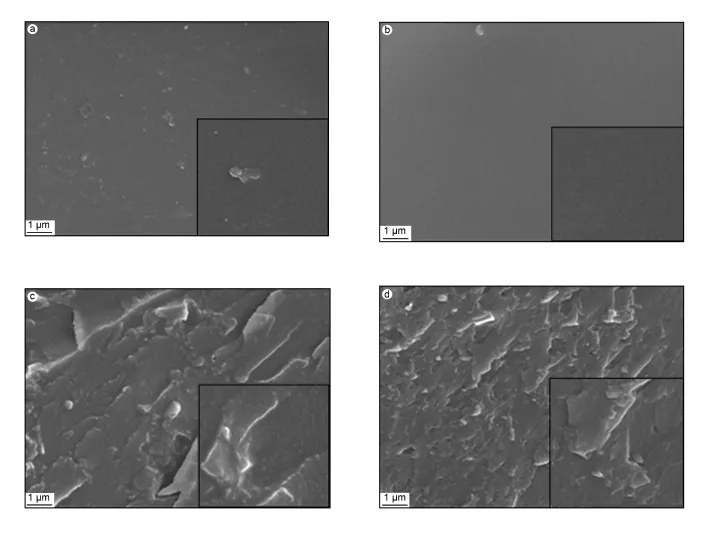

图2为PF和GNO添加量不同的GNS/PF复合材料的SEM断面形貌(右下角插图为高放大倍数的SEM照片)。由图2(a)可见,纯PF的断面上除黏附一些小颗粒外,表面光滑且均匀致密。添加100mg GNO后,从GNS/PF复合材料的断口平整且均匀致密来分析,可以认为石墨烯片已均匀分散在PF内部,没有发生团聚现象(图2(b))。当GNO的添加量进一步增加到250mg(图2(c))或650mg (图2(d))时,GNS/PF复合材料的断口形貌发生了显著的变化,不再平整光滑而是呈台阶状。GNO的添加量越大,台阶越细密。这可能是石墨烯均匀分散在PF基体内,PF吸附在石墨烯片上形核生长所致[19,20]。由右下角的放大图可见,断口表面没有明显的界面裂纹,石墨烯片完全被PF包裹,表明二者之间具有良好的界面结合。石墨烯片上少量未被还原的羰基和部分羟基与酚醛树脂上的羟基通过氢键发生相互作用,是石墨烯片与PF之间形成良好的界面结合的主要原因[21]。

3.3 氧化石墨烯添加量对酚醛树脂结构的影响

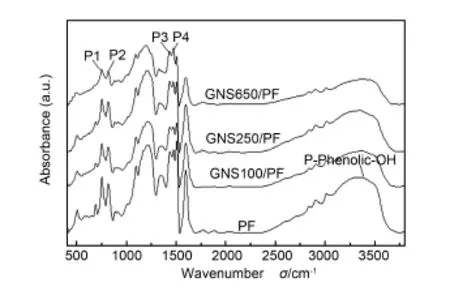

由图3可见,GNO添加量不同的GNS/PF复合材料的FT-IR光谱与PF固化物的FT-IR光谱类似,各吸收峰的峰位未发生明显的偏移。这表明石墨烯片并未与PF发生除氢键之外的化学反应,但考虑到试样中石墨烯片的含量较少,而FT-IR光谱存在检测下限,因此,上述结论尚需进一步确认。

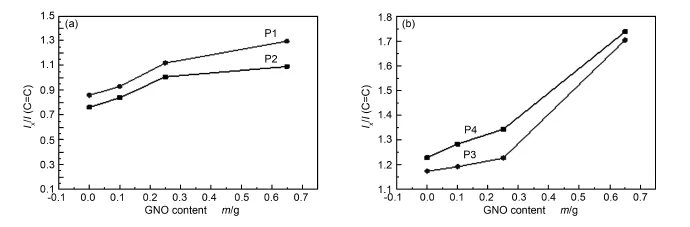

在图3中,752-754cm-1(P1)处为苯环邻位取代的吸收峰;818-820cm-1(P2)处为苯环对位取代的吸收峰;1400-1500cm-1处为亚甲基C-H变形振动吸收峰,吸收峰波数的差异表明亚甲基桥结构的变化。Roczniak[22]、陈鸯飞等[23]将不同取代位的亚甲基的红外波数归属为:邻-邻(ortha-ortha,o-o')位亚甲基吸收峰为1450 cm-1,邻-对位(ortha-para,o-p)位亚甲基吸收峰为1460 cm-1,对-对位(para-para,p-p')亚甲基吸收峰为1480cm-1。由于o-o'和o-p位亚甲基吸收峰只相差10cm-1,因此重叠为一个较宽的吸收峰(o-o'+o-p)1433~1439 cm-1(P3),p-p'位亚甲基吸收峰为1471~1473 cm-1(P4)。由于酚醛树脂的固化主要是通过亚甲基形成交联的三维网状结构,亚甲基的浓度越高交联密度也越大[24],因此可以通过图3中不同取代位亚甲基的变化考察GNO添加量对GNS/PF复合材料结构和交联密度的影响。

图2 (a)PF固化物、(b)GNS100/PF、(c)GNS250/PF及(d)GNS650/PF的断面SEM照片Fig.2 SEM images of(a)PF,(b)GNS100/PF,(c)GNS250/PF and(d)GNS650/PF.

图3 PF固化物和不同GNO添加量的GNS/PF复合材料的FT-IR光谱图Fig.3 FT-IR spectra of fully cured PF and GNS/PF with different GNO contents.

由图4(a)可见,与PF相比,随着GNO添加量的增加,GNS/PF复合材料中苯环邻位(P1)和对位(P2)取代吸收峰的相对强度逐渐增加,且苯环邻位取代吸收峰(P1)的相对强度略高于对位取代吸收峰(P2)的相对强度。P1的相对强度略高于P2是因为在碱性条件下,虽然对位的活性较高,但邻位的数目是对位的两倍,因此,最终形成邻位取代羟甲基占主导的结构[25]。由图4(b)可见,与PF相比,随着GNO添加量的增加,GNS/PF复合材料中p-p'位亚甲基的吸收峰(P4)和(o-o'+o-p)位亚甲基的吸收峰(P3)的相对强度均逐渐增加,且P4比P3的相对强度略高。P4比P3的相对强度略高是因为PF缩聚物的结构主要是受碱的高对位活化的影响,在羟甲基之间的缩聚中,形成p-p'位亚甲基的反应速率最高,超过一半的对位形成p-p'位亚甲基[26]。与PF相比,随着GNO添加量的增加,P1、P2、P3和P4相对强度均逐渐增加,即固化后的酚醛树脂中亚甲基浓度越高,树脂的交联密度也越高[24]。表明添加GNO可提高PF的固化交联密度。这可能是因为薄的石墨烯片对 PF具有强烈的吸附作用[20,27,28],使PF分子链平行于石墨烯片表面有序排列,提高了PF分子链的活动性和有序性[28],使PF缩聚反应的程度增加,即交联密度增加。因此,GNO的添加量越大,GNS/PF复合材料中PF的交联密度越高,越有利于提高PF的耐热性和高温残炭率。

3.4 氧化石墨烯添加量对酚醛树脂热解过程的影响

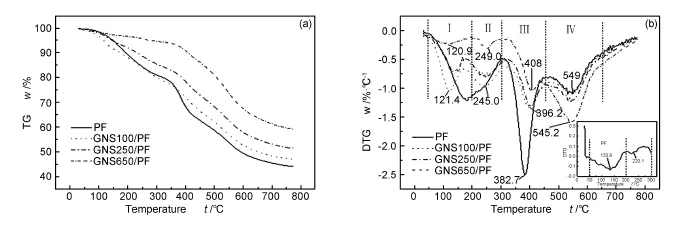

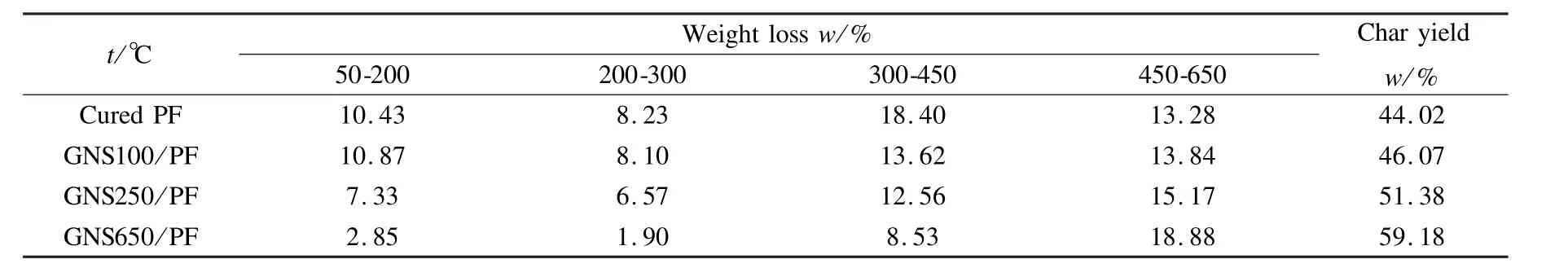

图5为PF和GNO添加量不同的石墨烯/酚醛树脂复合材料(GNS/PF)的热分析曲线图。PF和GNS/PF复合材料的热分析结果见表1。

图4 (a)P1、P2和(b)P3、P4的相对强度随GNO添加量的变化曲线Fig.4 Optical intensities of(a)P1,P2 and(b)P3,P4.

图5 PF固化物和GNS/PF的(a)TG和(b)DTG曲线Fig.5 (a)TG and(b)DTG curves of PF and GNS/PF.

表1 PF固化物和GNS/PF复合材料的TG-DTG数据Table 1 TG-DTG data of cured PF and GNS/PF.

由图5(b)可见,PF的DTG曲线有3个明显的失重速率峰,在50~300℃表现为一个较宽大的失重速率峰,通过对该峰的二次微分(图5(b)插图)可知,该温度区间有两个最大值。表明PF的DTG曲线在该温度区间内实际上由两个失重速率峰组成。因此,PF的DTG曲线实际上是由4个失重速率峰组成的,与图5(b)中GNS/PF复合材料的4个失重速率峰相对应,因此,可将PF和GNS/PF复合材料的热降解过程均分为4个阶段,对应的温度区间分别为:50~200℃、200~300℃、300~450℃及450~650℃。

50~200℃条件下的热失重一般认为是PF内自由水分的脱除。由表1可知,与PF相比,随着GNO添加量的增加,GNS/PF纳米复合材料内的水分逐渐减少。这可能是因为GNO还原后的疏水性有利于GNS/PF纳米复合材料内自由水分的排除。

200~300℃条件下的失重被认为是PF的进一步交联固化以及未反应的官能团羟甲基等端基的脱除[14]。由图5(b)和表1可知,与 PF相比,随着GNO添加量的增加,GNS/PF纳米复合材料在该温度区间的失重量逐渐减少。由上述红外分析结果可知,这可能是GNO的添加提高了GNS/PF纳米复合材料内PF基体的交联密度所致。

300~450℃条件下的失重主要是酚羟基、亚甲基及二苯醚等含氧官能团的热降解[29-31]。 由图5(b)可见,与PF相比,随着GNO添加量的增加, GNS/PF纳米复合材料内PF基体的热分解温度逐渐提高。纯酚醛树脂在该温度区间内的热分解峰值温度为382.7℃,当GNO的添加量为650mg时,PF基体在该温度区间热分解峰值温度为408℃,增加了25.3℃。GNS对PF的强烈吸附作用是PF基体的热分解出现滞后现象的主要原因[28]。

450~650℃条件下是PF的半炭化阶段,由图5(b)可见,纯PF和GNS/PF纳米复合材料内PF基体的热分解峰值温度均未发生改变,但与PF相比,随着GNO添加量的增加,GNS/PF纳米复合材料的失重量逐渐增加(表1)。由于在前三个温区中, GNS/PF纳米复合材料的失重量均随GNO添加量的增加而减小,而当温度高于450℃后,GNS对PF的吸附作用不足以阻止PF基体在高温下的热降解,因此,PF在高温下的失重量增加。

由图5(a)和表1可知,与PF相比,随着GNO添加量的增加,GNS/PF纳米复合材料在750℃的残炭率逐渐增加。纯 PF在 750℃的残炭率为44.02%,添加100 mg的GNO后,GNS/PF复合材料的残炭率增至46.07%,当GNO的添加量进一步增加到250mg和650mg时,GNS/PF复合材料的残炭率分别增至51.38%和59.18%。这与前面的红外分析结果符合。

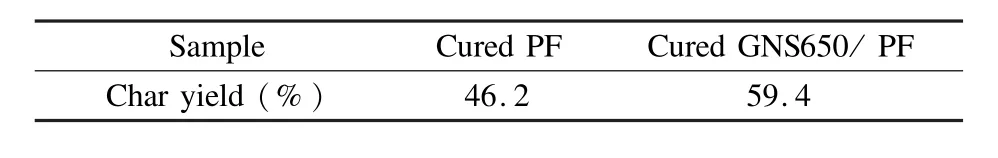

为了进一步验证由热分析法测得的残炭率的准确性,采用隔绝空气热处理法在900℃的高温炭化炉中对PF固化物和添加0.65%GNO的GNS/PF的复合材料进行炭化处理(表2)。

表2 900℃下隔绝空气炭化时PF固化物和GNS650/PF的残炭率Table 2 Char yields of cured PF and GNS650/PF at 900℃ under anoxic conditions.

对比表1可知,隔绝空气热处理法测得的PF固化物和添加0.65%GNO的GNS/PF复合材料的残炭率与热分析法的结果相近,残炭率分别提高了15.18%和13.2%。而在硼酚醛树脂中添加1%经混酸(浓硝酸∶浓硫酸=1∶3体积比)氧化处理的多壁碳纳米管,残炭率仅提高了6.2%[8]。可见添加少量GNO即可明显提高PF的残炭率。

4 结论

将氧化石墨烯与氨酚醛树脂乳液共混,经水合肼还原和热固化制备的GNS/PF纳米复合材料中,石墨烯片均匀分散在PF基体内,没有发生团聚,石墨烯片与PF之间具有良好的界面结合。在PF中添加GNO可提高PF的固化交联密度,进而提高其耐热性和高温残炭率。在300~450℃条件下,纯PF的热分解温度为382.7℃,添加0.65%的GNO后,热分解温度提高到408℃,提高了25.3℃。在隔绝空气下900℃热处理,纯PF的残炭率为46.2%,添加0.65%GNO后残炭率增至59.4%,提高了13.2%。

[1] Reghunadhan N C P.Advances in addition-cure phenolic resins[J].Prog Polym Sci,2004,29(5):401-498.

[2] Tyberg C S,Sankarapandian M,Bears K,et al.Tough,voidfree,flame retardant phenolic matrix materials[J].Constr Build Mater,1999,13(6):343-353.

[3] Wang M C,Wei L H,Zhao T.A novel condensation-additiontype phenolic resin(MPN):synthesis,characterization and evaluation as matrix of composites[J].Polymer,2005,46(21): 9202-9210.

[4] 刘 洋,于景坤.纳米材料改性酚醛树脂及其在耐火材料中的应用[J].材料导报,2010,24(16):31-34.

(LIU Yang,YU Jing-kun.Modification of Phenolic resin using nanomaterials and its application in the refractories[J].Mater Rev,2010,24(16):31-34.)

[5] Kawamoto A M,Pardini L C,Diniz M F,et al.Synthesis of a boron modified phenolic resin[J].J Aerosp Technol Manag, 2010,2(2):169-182.

[6] Kim H J,Brunovska Z,Ishida H.Synthesis and thermal characterization of polybenzoxazines based on acetylene-functional monomers[J].Polymer,1999,40(23):6565-6573.

[7] 廖庆玲.纳米颗粒改性酚醛树脂的研究[D].武汉:武汉科技大学,2005,37.

(LIAO Qing-ling.The research on phenolic resin modified by nanoparticles[D].WuHan Science and technology University, 2005,37.)

[8] Liu L,Ye Z P.Effects of modified multi-walled carbon nanotubes on the curing behavior and thermal stability of boron phenolic resin[J].Polym Degrad stabil,2009,94(11):1972-1978.

[9] Chen C M,Zhang Q,Huang J Q,et al.Chemically derived graphene-metal oxide hybrids as electrodes for electrochemical ener-gy storage:pre-graphenization or post-graphenization[J].J Mater Chem,2012,22(28):13947-13955.

[10] Yang X M,Li L,Shang S M,et al.Synthesis and characterization of layer-aligned poly(vinyl alcohol)/graphene nanocomposites[J].Polymer,2010,51(15):3431-3435.

[11] Cao A N,Liu Z,Chu S S,et al.A facile one-step method to produce graphene-CdS quantum dot nanocomposites as promising optoelectronic materials[J].Adv Mater,2010,22(1): 103-108.

[12] Schniepp H C,Li J L,McAllister M J,et al.Functionalized single graphene sheets derived from splitting graphite oxide[J]. J Phys Chem B,2006,110(17):8535-8539.

[13] Hummers W,Ofleman R.Preparation of graphite oxide[J].J Am Chem Soc,1958,80(6):1339.

[14] Trick K A,Saliba T E.Mechanisms of the pyrolysis of phenolic resin in a carbon/phenolic composite[J].Carbon,1995,33 (11):1509-1515.

[15] Chen C M,Zhang Q,Yang M G,et al.Structural evolution during annealing of thermally reduced graphene nanosheets for application in supercapacitors[J].Carbon,2012,50(10): 3572-3584.

[16] Rodriguez A M,Jimenez P S V.Some new aspects of graphite oxidation at 0℃in a liquid medium.A mechanism proposal for oxidation to graphite oxide[J].Carbon,1986,24(2):163-167.

[17] Stankovich S,Dikin D A,Piner R D,et al.Synthesis of grapheme-based nanosheets via chemical reduction of exfoliated graphite oxide[J].Carbon,2007,45(7):1558-1565.

[18] Hu H T,Wang X B,Wang J C,et al.Preparation and properties of graphene nanosheets-polystyrene nanocomposites via in situ emulsion polymerization[J].Chem phys lett,2010,484 (4-6):247-253.

[19] Jang J Y,Jeong H M.Compatibilizing effect of graphite oxide in graphene/PMMA nanocomposites[J].Macromol Res, 2009,17(8):626-629.

[20] 杨永岗,陈成猛,温月芳,等.氧化石墨烯及其与聚合物的复合[J].新型炭材料,2008,23(3):193-200.

(YANG Yong-gang,CHEN Cheng-meng,WEN Yue-fang,et al.Oxidized graphene and graphene polymer composites[J]. New Carbon Materials,2008,23(3):193-200.)

[21] Du J H,Cheng H M.The fabrication,properties and uses of graphene/polymer composites[J].Macromol Chem Phys, 2012,213(10-11):1060-1077.

[22] Roczniak K,Biernacka T,Skarzynski M.Some properties and chemical structure of phenolic resin and their derivatives[J].J Appl Polym Sci,1983,28(2):531-542.

[23] 陈鸯飞,陈智琴,刘洪波.酚醛树脂中亚甲基对热降解的影响[J].高分子学报,2008,399-404.

(CHEN Yang-fei,CHEN Zhi-qin,LIU Hong-bo.Effects of methylene substituents on the thermal degradation of phenolic resin[J].Acta Polymerica Sinica,2008,(5):399-404.).

[24] Manfredi L B,Osa O,Fernandez N,et al.Structure-properties relationship for resols with different formaldehyde/phenol molar ratio[J].Polymer,1999,40(13):3867-3875.

[25] Paju J,Pehk T,Christjanson P.Structure of phenol-formaldehyde polycondensates[J].Polym Sci,2009,58(1):45-52.

[26] Christjanson P,Pehk T,Paju Jane.Structure and curing mechanism of resol phenol-formaldehyde prepolymer resins[J]. Chemistry,2010,59(3):225-232.

[27] Gao Y,Wang Y,Shi J.Functionalized multi-walled carbon nanotubes improve nonisothermal crystallization of poly(ethylene terephthalate)[J].Polym Test,2008,27(2):179-188.

[28] Wang C,Huang C L,Chen Y C,et al.Carbon nanocapsulesreinforced syndiotactic polystyrene nanocomposites:Crystallization and morphological features[J].Polym,2008,49(25): 5564-5574.

[29] Ouchi K.Infra-red study of structural changes during the pyrolysis of a phenol-formaldehyde resin[J].Carbon,1966,4(1): 59-66.

[30] Cohen Y,Aizenshtat Z.Investigation of pyrolytically produced condensates of phenol-formaldehyde resins,in relation to their structure and decomposition mechanism[J].J Anal Appl Pyrol,1992,22(3):153-178.

[31] Costa L,Montelera R d,Camino G,et al.Structure-charring relationship in phenol-formaldehyde type resins[J].Polym Degrad Stabil,1997,56(1):23-35.

Pyrolysis behavior of graphene/phenolic resin composites

HUANG Gui-rong, LIU Hong-bo, YANG Li, HE Yue-de, XIA Xiao-hong, CHEN Hui

(College of Materials Science and Engineering,Hunan University,Changsha 410082,China)

A graphene/phenolic(GNS/PF)resin composite was prepared by blending a graphene oxide suspension with an emulsion of phenolic resin in water,followed by reduction with hydrazine and curing at 160℃.AFM,SEM,FT-IR and TG-DTG were performed to reveal the effects of graphene on the morphology,structure,thermal stability and char yield of the composites.Results showed that GNS was uniformly dispersed in the PF matrix.Strong adsorption of GNS on the PF resulted in an ordered arrangement of PF along the GNS plane.The density of crosslinks in the PF matrix was drastically increased after curing and its thermal stability and char yield were remarkably improved.The thermal decomposition peak temperature was increased from 382.7℃ for pure PF to 408℃ for the GNS/PF composites and the char yield of pure PF at 900℃ was increased from 46.2%to 59.4%for that in the composite containing 0.65 wt%graphene oxide.

Phenolic resin;Graphite oxide sheet;Pyrolysis;Charring yield

LIU Hong-bo,Professor.E-mail:hndxlhb@163.com

O632.7+2

A

2015-02-15;

2015-10-08

湖南省自然科学基金(10JJ3019);湖南省研究生科研创新项目(CX2011B126).

刘洪波,教授.E-mail:hndxlhb@163.com

黄桂荣,博士研究生.E-mail:Bettyh168@163.com

1007-8827(2015)05-0412-07

Foundation item:Natural Science foundation of Hunan Province(10JJ3019);Postgraduate innovative research project of Hunan Province(CX2011B126).

Author introduction:HUANG Gui-rong,Candidate for Ph.D.E-mail:Bettyh168@163.com