基于数字全息技术的钢球在线检测分选装置设计

2015-03-15张纪磊

张纪磊,张 勇,孙 江

(海军航空工程学院 理化实验中心,山东 烟台 264001)

基于数字全息技术的钢球在线检测分选装置设计

张纪磊,张勇,孙江

(海军航空工程学院 理化实验中心,山东 烟台 264001)

摘要:从钢球在线检测装置的检测精度和检测效率出发,对钢球在线检测的检测方法和检测装置进行了研究设计。重点介绍了通过激光干涉获取钢球干涉全息图像的基本方法与装置设计方案,介绍了如何利用数字全息技术处理干涉图像及钢球等级评定和分选的具体方法。

关键词:钢球;在线检测;激光干涉;数字全息

钢球是轴承的最重要配件,也是轴承行业使用最多的滚动体。钢球质量的好坏直接影响着轴承的精度、运动性能以及使用寿命。钢球检测分级是钢球进入流通的第1个环节,直接影响着轴承的质量和稳定性,进而影响整个机械行业的发展水平[1]。对生产出来的钢球进行检测和分级能最大限度地提高轴承的质量,发挥钢球的价值。

目前,比较成熟的钢球检测方法主要有:涡流探伤法、超声波探伤法、光电检测法和视觉检测法[2-3]。这几种检测方法各有优势,但都存在一个共同的问题,即很难同时兼顾检测精度和检测速度。本文设计了一种利用数字全息技术完成钢球检测的新型在线检测装置,可有效提高检测的精度,同时又能保证良好的在线检测速度。

1总体设计

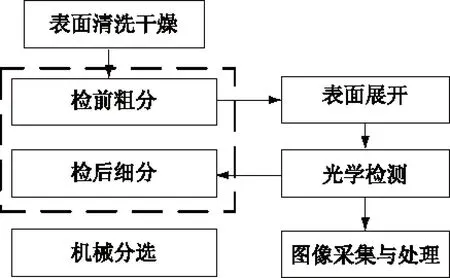

整套装置由5部分组成,包括样品表面清洗干燥系统、机械分选系统、表面展开系统、光学检测系统、图像采集与处理系统。总体设计如图1所示。

图1 总体设计

表面清洗干燥系统通过超声波清洗和微波烘干,清理待检钢球表面的油污和水渍,以便后期光学检测环节能得到较好的干涉图像,避免因表面污渍而产生误检和错检。

机械分选系统分为检前粗分和检后细分两部分。检前粗分是通过不同孔径大小的分选机构进行粗选,使直径在不同范围内的待测钢球被分选到不同的光学检测系统中;检后细分是指通过光学检测和图像分析处理后的钢球会根据检测结果被判定等级,并据此将其分选。

表面展开系统是通过机械传动装置使钢球产生一定规律的运动,将钢球表面分割成不同的球冠区域,分别进行光学检测,提高检测精度。钢球表面分割成的区域越多,检测速度会越慢,但检测精度会越高,可通过控制步进电动机的频率和转速来改变钢球表面的区域分割数量,从而合理控制检测速度和检测精度。

光学检测系统主要是通过激光干涉的方法得到待检钢球的干涉全息图像。与传统钢球光学检测方法不同的是,该方法得到的干涉图像包含了钢球的三维信息,比传统方法得到的二维图像包含的信息量要多很多。随着检测钢球的被检球冠区域的增大,所得钢球信息将成几何倍数增长,从而大大提高了检测效率;同时,干涉法的检测精度也是平面成像检测法无法企及的,这就很好地解决了检测速度与检测精度无法兼顾的行业难题。

图像采集与处理系统利用CCD摄像头将干涉图像生成数字信息,并输入计算机进行处理,通过数字全息技术对干涉图像进行数据分析、处理和统计,从而得到待检钢球的公称直径、公差等级、直径规值、圆度和表面粗糙度等指标,快速完成钢球分选,统计球批信息。

表面清洗干燥系统、机械分选系统和表面展开系统是钢球全项检测仪的常规机构,大多同类装置中都有类似的结构[4-7],相关原理和细节本文中不做详细介绍,下述将重点介绍该装置的光学检测系统和图像采集与处理系统。

2光学检测系统

该装置的光学检测系统主要通过激光干涉的方法获取钢球的干涉全息图像,从中提取相关信息来完成钢球检测。干涉技术在光学检测中一直占有重要的地位,由于光干涉法的测量精度高,许多精密和超精密加工中的测量工作都是根据光干涉法实现的[8];但是干涉法的测量速度普遍不高,所以在在线检测系统中的应用不多。怎样在保证检测精度的同时提高检测精度是本文研究的重点。

2.1光路设计

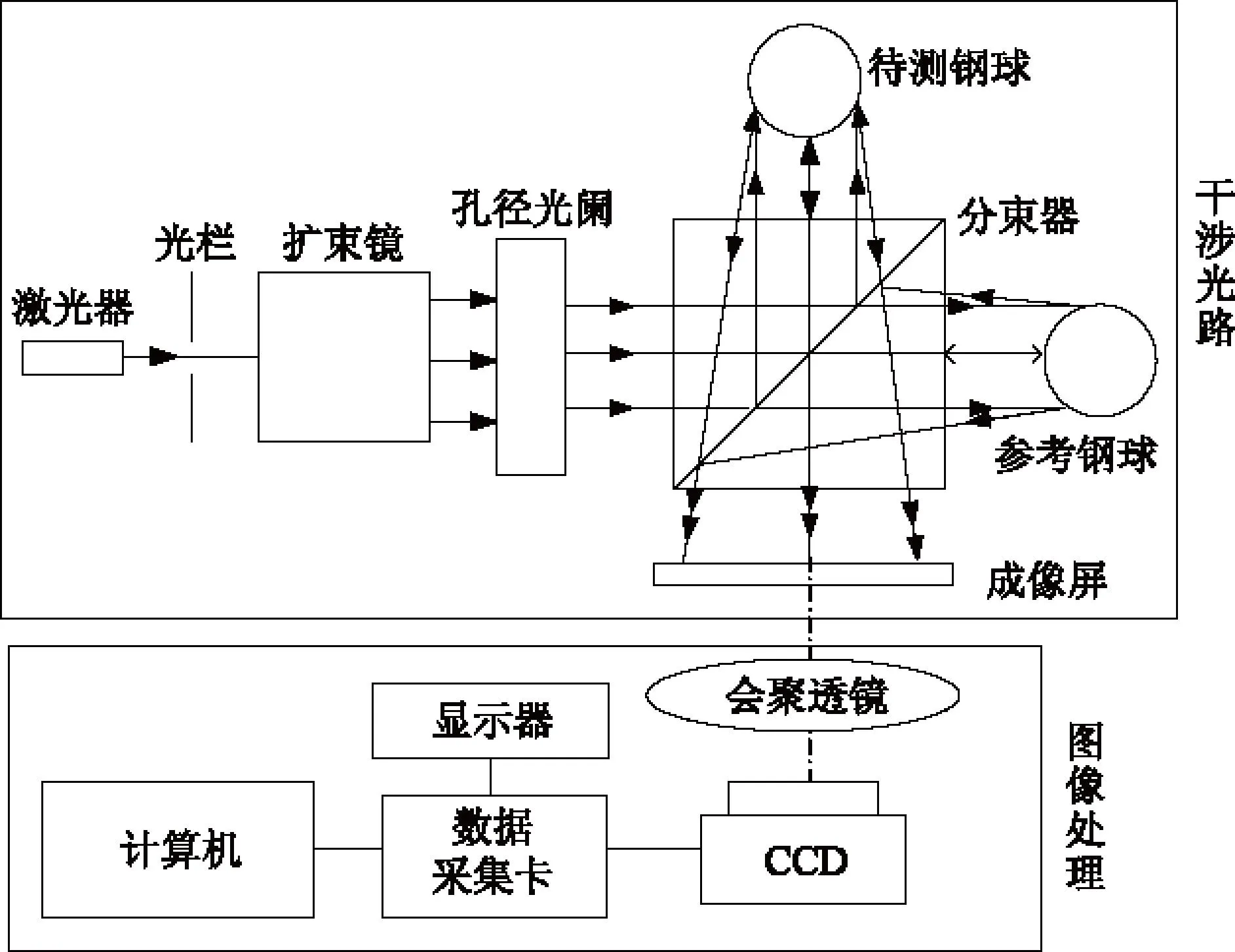

本文所设计的光学检测系统是在泰曼-格林干涉原理的基础上改进而来的,具体光路如图2所示。由激光器产生光源,通过光栏滤波产生标准单色光,通过扩束镜将点光源发出的球面波变成平面波,形成直径扩大的准直光束,然后经过孔径光阑控制光束直径。光束由分束器形成振动方向相同、传播方向垂直的2束相关光。其中一束射向参考钢球,经其表面反射回来的光束作为参考波前;另一束射向待测钢球,其反射光作为测试波前。2束放射光再次经过扩束镜后汇成一束,在成像屏上形成干涉图像。图像由CCD采集录入图像采集与处理系统。

图2 光学检测系统结构图

2.2各元器件的作用和特点

该装置从最终干涉图像的质量和图像分析的速度方面考虑,进行了多方面研究与试验,对传统泰曼-格林干涉仪的各个元器件进行了多处改进。

光学检测系统采用的光源是发光二极管激光器,其体积小,便于安装、拆卸和更换,较其他激光器更适合用于该套装置,可以减小整套装置的体积;但是发光二极管产生的激光光束单色性较差,所以在该装置中加装了光栏滤波,以得到较好的单色光[9]。

为了得到较好的干涉效果,激光需经过扩束镜准直和扩束才可作为相干光源使用,光强太大或太小都会影响最终所形成干涉图像的质量。由于光束的光强与可照射面积成反比关系,可通过调节扩束镜内透镜的位置改变出射光束的直径,从而调节入射光强,得到最佳入射光源。

入射光束孔径太大会产生过多的环境光,影响干涉图像的效果,这时可通过孔径光阑来改变干涉光路的光线直径,从而得到更加理想的干涉图像,提高检测的精度。

该装置采用的分束镜也有所改进,在常规分束镜的基础上镀了一层透射率一定的半透半反膜,从而控制2束相干光的光强比,很好地改善了干涉图像的质量。参考波前和测试波前的反射面分别由参考钢球与待测钢球的球面来充当,目的也是为了保证2束相干光的光强比。由于使用球面作为参考波前和测试波前的反射面,所以干涉图像要比待测钢球的尺寸大出几十倍(具体倍数由装置中各元器件间的距离决定),在小直径钢球检测方面具有独特优势。

2.3检测原理

光学检测系统主要是通过干涉图像来分析计算待检钢球的公称直径、公差等级、直径规值、圆度和表面粗糙度等指标。为保证干涉图像的形成和干涉图像之间的可比性,参考钢球直径需略大于待测钢球,这就需要在检前粗选环节控制好进入各光学检测系统的钢球尺寸。虽然每个光学检测系统只能检测一定直径范围内的钢球,但一套装置中可安装多个光学检测系统,根据需要调节参考钢球的尺寸就可改变光学检测系统的检测范围。

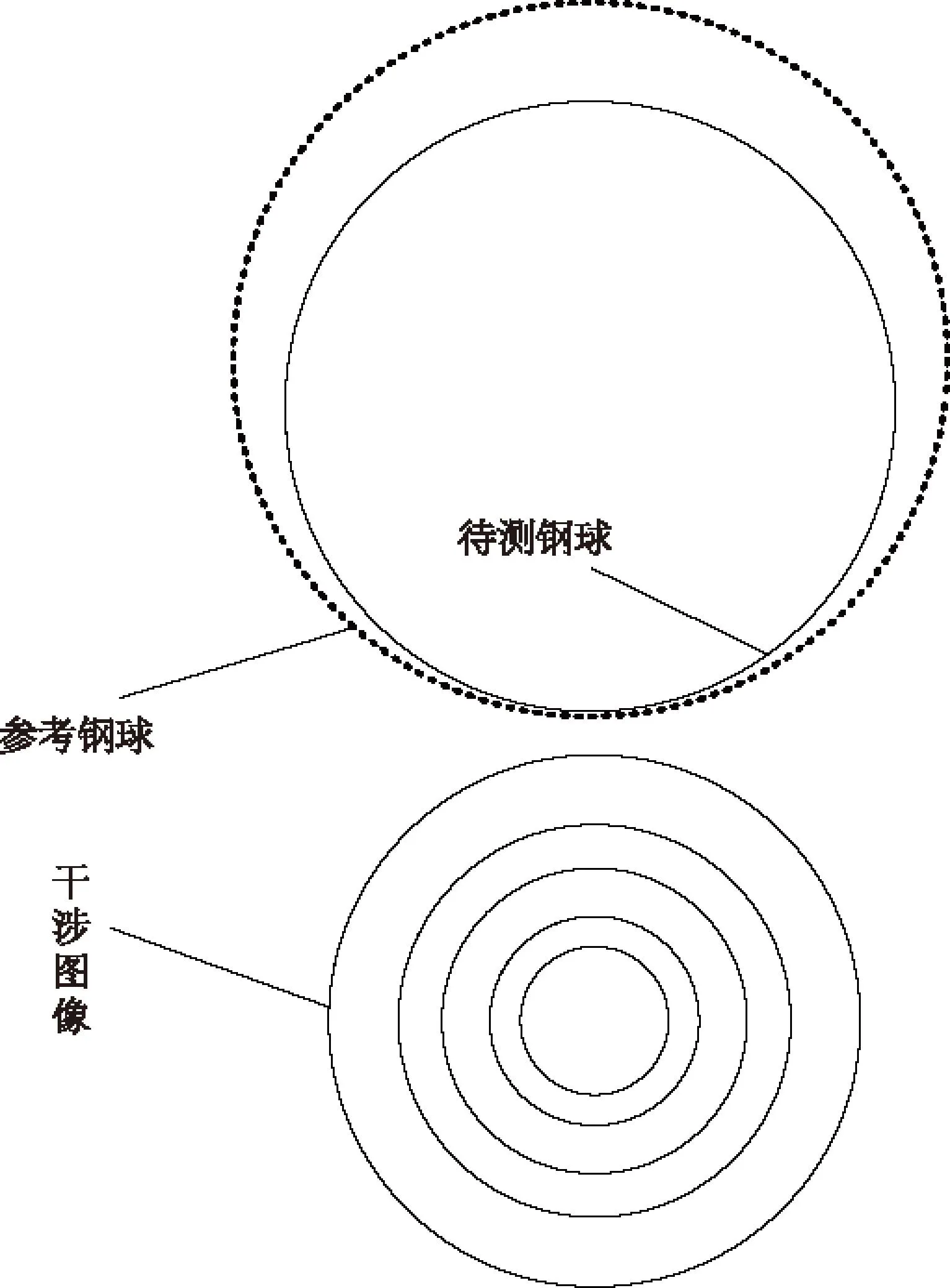

干涉图像可以看作是待测钢球的反射光与参考钢球经分束镜所成像的反射光相干涉而形成的。当待测钢球为标准圆球时,就会形成同心圆环形的干涉图像(见图3)。待测钢球直径不同,所形成的干涉条纹也不相同。可以由各级干涉条纹的直径和装置中其他元器件的尺寸计算出待测钢球的直径,这一工作可由图像采集与处理系统中的计算机完成。

图3 干涉成像原理图

3图像处理系统

图像处理系统由会聚透镜、CCD摄像头、数据采集卡、计算机和显示器五部分组成(见图2)。会聚透镜可控制CCD所采集的干涉图像大小,CCD和数据采集卡将干涉图像变成黑白图像形式的数字信息存入计算机,计算机完成干涉图像的信息处理。

图像处理系统主要是应用数字全息技术来完成图像的信息处理,通过CCD光电成像器件,在物场的连续变化过程中记录多幅数字全息图,然后利用数值计算出不同时刻物场的复振幅分布,将其进行比较可得到相应的干涉相位差。利用其与待测物理量之间的关系,可方便地实现对物场三维信息的实时测量[10]。该方法具有测量精度高、响应灵敏和可实现全场测量等优点,因此,在许多研究领域得到了广泛应用,特别是在精密几何量的非接触式测量方面优势明显。

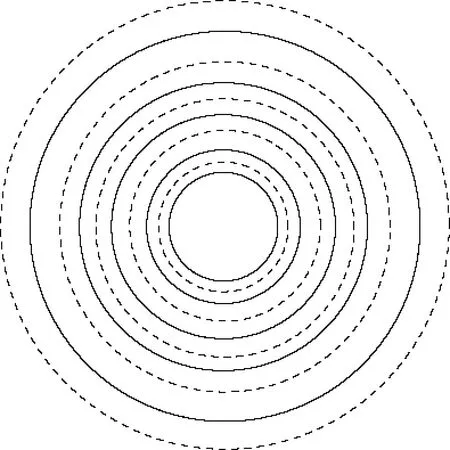

通过数字全息技术可以很好地实现钢球直径的测量计算工作,但是计算过程还是比较复杂,所需时间较长[11]。实际钢球批量检测过程中,每个钢球直径的具体数值并不是必需的,只需要知道待测钢球的直径是否在某一误差范围内就可以判定该钢球的等级。为了能够快速完成检测,可以将待测钢球的干涉图像与计算机计算得到的比对参考图像进行比对,就可以判定该待测钢球的等级,具体方法如下。

本文以公称直径15 mm,公差等级G3的球批检测为例。根据国际标准GBT 308—2002可知,该球批的球直径变动量应<0.08 mm,即满足该等级要求的钢球直径应为14.96~15.04 mm,则该球批的比对参考图像可由直径为15.04 mm的标准球干涉图像(见图4中虚线所示)与直径为14.96 mm的标准球干涉图像(见图4中实线所示)合成得到。应用软件将两干涉图像中心对齐后布尔相加,两干涉图像同级干涉条纹之间的区域(见图4中虚线与实线之间的区域)填充后即可生成比对参考图像。将待测钢球的干涉图像与比对参考图像布尔相加后,再与之布尔相减,如结果为零,即生成图像为空白,则计算机判定待测钢球满足G3等级,进入G3等级分选通道;反之,则判定待测钢球低于G3等级,进入下一等级的图像比对。

图4 比对参考图像合成原理

不同等级的比对参考图像做好后,系统就可按此方法自动完成球批各个等级的检测与分选。采用该方法进行图形比对可大大减少计算机的运算量,提高装置的工作效率。

4结语

该装置通过激光干涉法保证了测量精度,通过计算机对干涉图像进行处理比对提高了检测分选速度,从而解决了目前轴承行业中钢球检测技术无法兼顾检测精度和检测速度的问题,大副度提高了钢球检测的精度和效率,有效保证了轴承的质量,提高了相关工业产品的品质,特别对于精度质量要求较高的军工领域有着非常重要的意义,具有较高的应用价值。

该装置的干涉光路设计在曲面检测,特别是小曲率半径表面缺陷检测和曲率半径高精度测量方面有着独特的技术优势。对于圆球形、圆柱形、曲面精密机械元件和光学元器件的检测有着重要的参考价值。

参考文献

[1] 赵伯勋.调心滚子轴承内圈滚道位置偏差的分析与测量[J].轴承,1990(2):43-44.

[2] 刘龙恩.球面滚子最大直径位置公差的测量[J].轴承,1997(1):40-41.

[3] 武汉惠斯特机电设备有限公司.轴承滚动体激光自动分组机:中国,CN101574694 A[P]. 2009-11-11.

[4] 田琦.小圆锥、圆柱滚子分选机的改革[J].轴承,1973(5):40-43.

[5] 虹山机械厂.DFJ-10G滚子直径分选机改为滚子高度自动分选机[J].轴承,1977(4):11-15.

[6] 沈奇,范丽.WGF-210A滚子自动分选机[J].轴承,1993(7):33-35.

[7] 王千祥,丁光伟.CFX245型圆柱滚子分选机[J].机械工程师,2001(12):37.

[8] 程维明,葛轶君.精密定位中的激光干涉测量误差分析[J].上海工程技术大学学报,2006(12):287-290.

[9] 刘乃谦.激光传感器的现状和未来[J].仪表技术和传感器,1990(3):42-43.

[10] 肖国宏,黄丽清.用计算机细分干涉条纹技术的研究[J].激光杂志,1999,20(1):53-54.

[11] 周恕义,邬敏贤,金国藩.采用图像处理技术的高精度干涉计量系统[J].仪器仪表学报,1993,14(1):81-84.

责任编辑郑练

Design for Steel Ball Online Detecting and Sorting Device based on Digital Holography

ZHANG Jilei, ZHANG Yong, SUN Jiang

(Physical and Chemical Experiment Center, Naval Aeronautical and Astronautical University, Yantai 264001, China)

Abstract:From the point of detection accuracy and detection efficiency of the steel ball online detection and sorting device, studied detection method and detection device of steel ball online detection. Focused on the basic method to get interference holographic image of steel ball through the laser interferometer and device design, introduced how to use digital holographic technology processing interferometry image, and the methods of grade evaluation and sorting.

Key words:steel ball, online detecting, laser interferometer, digital holographic

收稿日期:2014-06-25

作者简介:张纪磊(1982-),男,工程师,主要从事物理实验教学和虚拟现实技术等方面的研究。

中图分类号:TH 702

文献标志码:A