热障涂层技术在航空发动机涡轮叶片上的应用

2015-03-15蔡文波

李 钊,蔡文波

(海军装备部,西安710021)

热障涂层技术在航空发动机涡轮叶片上的应用

李 钊,蔡文波

(海军装备部,西安710021)

热障涂层是提高航空发动机涡轮叶片工作温度的有效途径之一。根据某型发动机高压涡轮工作叶片、导向器叶片的结构特点和各种涂层制备技术的优缺点,制定了工作叶片和导向叶片表面底层、面层和内腔的涂层制备方案。对工作叶片、导向器叶片材料试样表面涂层的性能开展一系列测试试验。结果表明:涂层性能满足要求,涂层制备方案合理可行;对工作叶片、导向器叶片内表面涂层的厚度,气膜孔径的影响以及质量增加情况进行测量分析,结果均满足设计要求,表明涂层制备工艺合理可行。

热障涂层;涡轮叶片;超声速喷涂;等离子喷涂;气相沉积;航空发动机

0 引言

航空发动机逐步向高推重比、低油耗方向发展,燃烧室中的燃气温度和高压涡轮进口温度不断提高,热端部件的工作环境愈加严酷[1-3]。热障涂层技术作为先进的热防护技术,在航空发动机热端部件上有着重要应用[4-5]。发达国家航空发动机热障涂层技术已经达到了系列化、体系化,在高性能航空发动机上几乎都被采用,如F119、F135和AL-41F等发动机[6-7]。中国热障涂层在航空发动机涡轮叶片上的实际应用还处于初级阶段,涂层制备工艺、性能强度分析和性能参数的测试方法等都还处于探索阶段[8-9]。

本文根据某型发动机高压涡轮转子叶片和导向器叶片的结构特点,结合已经掌握的热障涂层制备技术的特点,制定了涂层喷涂和性能测试试验方案。根据试验方案,在试样上对涂层的性能进行了测量分析;在叶片上对涂层喷涂工艺的可行性进行了验证。

1 试验方案

1.1 叶片的结构特点

高压涡轮工作叶片无叶冠,采用气膜冷却加冲击冷却方式,材料为DZ125合金;高压涡轮导向叶片为双联组空心气冷式叶片,材料为DZ40M合金,叶片结构如图1所示。叶片复杂的内腔结构、叶身表面的气膜冷却孔、导向叶片自身相互干涉等都对涂层的制备、涂层的厚度以及均匀性造成不利影响。

1.2 涂层制备技术

热障涂层根据不同的要求可设计成双层、多层以及梯度层系统3种结构形式,其中双层结构是目前实际应用在燃烧室及叶片上的热障涂层,主要包含1层较薄的低导热率陶瓷面层(典型的部分稳定氧化锆)和1层金属黏结底层。同时叶片内腔多采用渗铝或铝硅方法,形成致密的Al2O3保护膜,以提高叶片的抗氧化和抗腐蚀性能[10-12]。

图1 叶片结构

热障涂层可以采用多种方法制备,但是从热障涂层技术的发展及应用来看,主要采用等离子喷涂法和电子束物理气相沉积法。等离子喷涂方法的优点是喷涂速度快,生产效率高,零件尺寸不受真空容器的体积限制,可以很大;缺点是不易喷涂形状复杂的零件,喷涂厚度不均匀,表面较粗糙。电子束物理气相沉积法优点是涂层与基体间及涂层内部强度较高,喷涂的表面光洁度高、耐磨性好,可以喷涂形状复杂的零件,工艺参数比等离子喷涂易于控制;缺点是涂料中各组成元素的蒸发压力有区别,因此涂料成分越复杂(如黏结层MCrAlY),工艺也就越复杂,喷涂速度慢、效率低,原材料利用率较低,成本较高,对于形状复杂的工件,存在“阴影”效应[13-15]。

内腔渗铝技术分为固态渗铝和气相渗铝,其中固态渗铝的设备简单、操作容易,能够在镍基和钴基高温合金表面形成致密牢固的氧化铝膜;其缺点是叶片内腔结构复杂,表面有大量小气膜孔,很难取得完整、良好的抗腐蚀涂层。气相渗铝即非接触包装渗铝,不仅可以避免渗剂颗粒镶入涂层表面堵塞气膜孔和内部空气流道,而且有利于叶片根部的防渗铝保护。

鉴于超声速喷涂焰流速度远大于等离子喷涂焰流速度,电子束气相沉积制备的热障涂层与基体的结合强度较喷涂又有很大提高,确定涂层的制备方案为:在导向叶片外表面底层用超声速喷涂NiCoCrAlY涂层,在面层用等离子火焰喷涂纳米ZrO2陶瓷涂层;在高压涡轮工作叶片外表面底层用电子束气相沉积NiCoCrAlY涂层,在面层电子束气相沉积纳米ZrO2陶瓷涂层;内腔均采用气相渗铝。

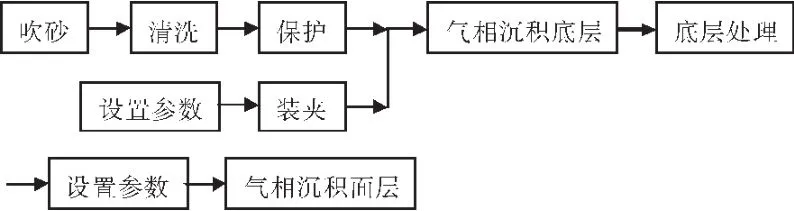

1.3 工艺流程

根据叶片的加工流程和涂层制备工艺的技术特点,确定了渗铝、喷涂和气相沉积工艺流程,如图2~4所示。经过多次工艺试验后,逐项确定渗铝、喷涂热障涂层、气相沉积热障涂层工艺参数,并按照涂层制备方案和工艺参数制备了试样。

图2 渗铝工艺流程

图3 喷涂工艺流程

图4 气相沉积工艺流程

2 试验分析

2.1 性能试验

为测试涂层的质量,对DZ125合金和DZ40M合金试样表面按制定的涂层方案和工艺流程制备涂层,对涂层的性能开展试验。

(1)静态抗氧化试验。该试验是将带涂层试样在叶片经常工作温度1100℃高温条件下保温200 h,通过测量质量变化来评定涂层对基体在高温下的抗氧化性能。

(2)热震性能试验。根据发动机涡轮叶片工作环境以及冷热交变的特点,将带涂层的试样在1100℃高温炉中保温5 min,出炉冷却5 min为1个循环进行试验。导向叶片涂层试样试验循环次数为500次,工作叶片涂层试样试验循环次数为1000次。

(3)涂层隔热性能试验。该试验是在指定的涂层厚度、冷却气体流动速度及冷却气体入口温度的条件下,测试热障涂层能够降低金属基体表面温度的幅度和能力。在管状试样外表面涂敷涂层和不同温度下,通过测量涂层表面温度和涂层下金属基体的温度,计算二者的温差,以评定热障涂层的隔热效果。

(4)燃气热腐蚀试验。该试验是在900℃的高温下,使用合成海水和航空煤油制造的燃气腐蚀气氛,通过测量试样在各周期的质量变化来评定涂层在盐雾、燃气、高温的综合作用下涂层的防腐性能。

(5)涂层结合强度试验。该试验是将带涂层试样与金属基体材料黏接后,采用拉开法测定涂层与基体材料的结合强度。

(6)涂层对合金力学性能影响试验。为了分析涂层对基体力学性能的影响,对喷涂涂层和渗铝层的导向叶片和工作叶片材料试样分别进行高温拉伸、持久性能和旋转弯曲疲劳试验,将其结果与在相同条件下基体材料的力学性能参数进行对比。根据设计参数,对导向叶片、工作叶片材料涂层试样和渗铝试样,在700℃下进行拉伸试验;在980℃、应力83 MPa条件下进行持久性能试验。

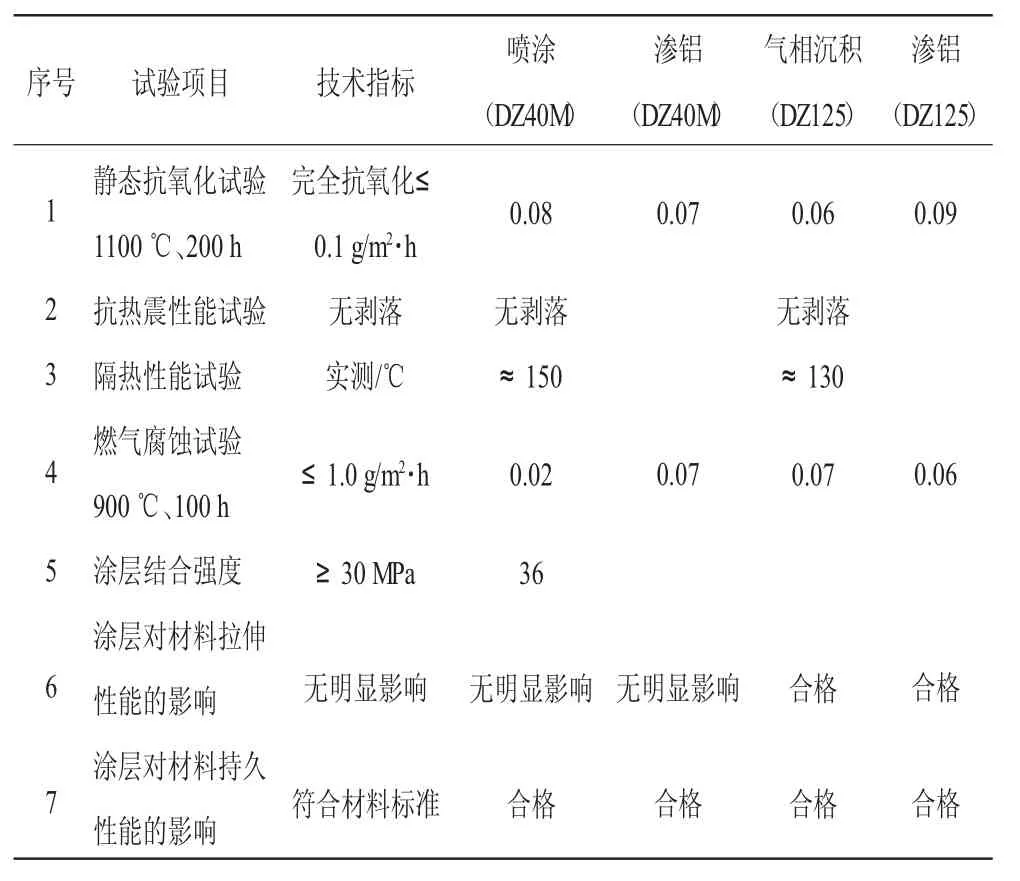

(7)试验结果分析。导向叶片材料试样喷涂热障涂层、渗铝层和工作叶片材料试样的气相沉积热障涂层、渗铝层各项性能试验结果见表1。

表1 喷涂热障涂层和渗铝层试验结果

从表1中可见,试样涂层的静态抗氧化性能均达到完全抗氧化级,满足抗热震性能指标要求(导向叶片涂层试样为1100℃×500次以上,工作叶片涂层试样为1100℃×1000次以上),能够起到良好的隔热作用,具有良好的抗燃气腐蚀能力,结合强度符合设计要求,且对材料的拉伸性能和持久性能无明显影响,各项性能指标均达到设计要求。

2.2 工艺可行性试验

工艺可行性试验就是在叶片上进行涂层试制备,主要考核涂层制备工艺在叶片上的工艺可行性。

2.2.1 导向叶片工艺试验

导向叶片工艺试验主要考核超声速喷涂和等离子喷涂在叶片上制备涂层的工艺可行性,考核内容有2方面:一是保证涂层厚度;二是将对气膜孔的影响控制到最小范围。

(1)导向叶片涂层厚度测试。将喷涂后叶片用金相法进行厚度测试,经过多次试验,调整工艺参数后,金相测量厚度结果见表2。

表2 喷涂后叶片金相测量厚度 μm

从表2中可见,第1次试验底层、面层厚度均不符合设计规定下限。由于涂层强度主要取决于喷涂粒子的飞行速度和冲击速度,因此送粉率、喷涂距离等工艺参数对涂层的性能影响较大,通过降低喷枪移动速度重新进行了试验,第2次试验满足了设计要求。

在试验过程中发现无法使用测厚仪测量涂层厚度,原因是常用测厚仪测量方式为涡流测量,当喷涂涂层后,颗粒间存在氧化膜,涂层整体存在较大的电阻率,涂层较薄时,整个涂层相当于1层非电导层,测厚仪勉强可以使用,当涂层厚度不断增加,涂层电导率达到一恒定值后,不再随喷涂状态变化而改变,因而测量无效。为此,在随后试验中试件的主要部位贴覆试片,运用机械手自动喷涂,保证叶片每个区域的均匀性,然后用千分尺测量涂层底层和面层厚度,同时测量叶片质量增加情况,最后得到涂层厚度与叶片质量增加的关系,据此根据涂层厚度的要求制定了喷涂底层、面层后叶片的质量增加值。通过控制叶片质量增加情况来间接控制涂层厚度,可控制到每个叶片涂层的厚度,相对应常用的抽样检测更具有可控性。

(2)导向叶片涂层对气膜孔的影响。经过多次试验,调整工艺参数喷涂叶片后,检查叶身表面的气膜孔孔径,按要求用Φ0.45mm的钢针进行通孔检查,钢针能够通过,符合要求。经测量,叶片质量增加10~15 g,满足设计要求。

(3)导向叶片内腔渗铝试验。由于导向叶片为铸态使用,所以将内腔渗铝工序安排在铸造、机加、焊接之后进行。通过试验,将工艺参数调整到最佳后,进行叶片内腔渗铝,渗层深度为10 μm,符合设计规定的5~40 μm的规定,且渗层连续。

2.2.2 工作叶片工艺试验

叶片工艺试验主要考核气相沉积在叶片上制备涂层的工艺可行性,考核内容主要是涂层厚度均匀性能否符合设计要求,对叶片气膜孔径有多大影响,涂层叶片质量增加能否满足设计图纸要求。

(1)工作叶片涂层厚度测试。在气相沉积涂层过程中,当制备涂层的主要工艺参数——真空度、旋转速率、预热温度以及电子枪功率确定后,为获得涂层的沉积速率,通过多次试验得到料锭消耗与涂层厚度的对应关系,然后根据所要求的涂层厚度确定料锭的消耗量,并在试验过程中严格控制,保证叶片涂层厚度的一致性与稳定性。

将气相沉积涂层后的叶片沿叶高中部进行解剖,如图5所示。然后用金相法在叶背和叶盆前中后部位各选1个点进行厚度测量,涂层厚度见表3。

图5 涂层叶片金相解剖试样

(2)涂层工作叶片质量增加情况。叶片涂敷热障涂层后,测量了叶片的质量变化,涂覆金属涂层之后质量增加约为1.2~1.4 g,涂覆陶瓷层后的质量总增约为2.5~3.0 g。符合叶片涂敷涂层后质量增加不超过3.3 g的设计要求。

(3)涂层对叶片气膜孔的影响。在叶片沉积热障涂层过程中,测量了在涂层各阶段叶片的气膜孔径的变化,如图6所示。

图6 气相沉积涂层各工序对气膜孔的影响

从图6中可见,在气相沉积各工序中,涂敷陶瓷涂层对孔径影响最大,因此在气相沉积制备涂层过程中应精确控制涂层材料的蒸发速率。蒸发速率与蒸气压和温度密切相关,因此关键在于精确控制蒸发温度。用Φ0.30mm和Φ0.25mm的钢针通孔检查,涂敷涂层前孔径约为0.28~0.29mm,涂敷涂层后孔径约为0.25mm,气相沉积后缩孔约为0.03~0.04mm,满足不大于0.06mm的设计要求。

(3)工作叶片内腔渗铝。考虑到渗铝工序不能破坏叶身涂层的性能,将叶片内腔渗铝工序安排在叶片铸造、机加之后,气相沉积之前进行。经过多次工艺试验,将工艺参数调整到最佳后,进行叶片内腔渗铝,用金相法检查叶片内腔渗铝层组织和深度。测量结果显示渗层深度约为16~18 μm,符合设计规定5~20 μm的要求,而且渗层连续,渗层质量良好。

涡轮工作叶片渗铝时,针对榫齿部位漏渗现象,进行了多次工艺试验,研制了以有机物为黏结剂,陶瓷粉为添加剂,高温棉为增韧纤维的复合型防渗涂料,采用新型涂料保护方法,渗铝后工作叶片榫齿无漏渗现象。

3 结论

(1)试样涂层的各项性能测试结果和叶片实物上涂层的厚度、均匀性,对气膜孔径的影响以及叶片质量增加情况均满足设计要求,表面涂层的制备方案、制备工艺合理可行。

(2)在喷涂制备涂层过程中,改变喷枪移动速度是微调整涂层厚度的有效方法;在气相沉积制备涂层过程中,精确控制涂层材料蒸发温度有利于降低涂层对叶片表面气膜孔径的影响。

(3)通过控制喷涂后导向叶片质量增加情况来间接控制涂层厚度是1种简便易行,可控性更强的涂层厚度控制方法;在气相沉积制备工作叶片涂层过程中,通过控制料锭消耗量可有效控制涂层厚度。

[1]徐庆泽,梁春华,孙广华,等.国外航空涡扇发动机涡轮叶片热障涂层技术发展[J].航空发动机,2008,34(3):52-56. XU Qingze,LIANG Chunhua,SUN Guanghua,et a1.Development of thermal barrier coating for turbofan engine turbine blade in the West[J]. Aeroengine,2008,34(3):52-56.(in Chinese)

[2]孙福波,涂泉.氧化锆热障涂层在航空发动机上的应用和发展[J].航空发动机,2010,36(6):54-57. SUN Fubo,Tu Quan.Application and development of Zirconium Oxide thermal barrier coating on aeroengine[J].Aeroengine,2010,36(6):54-57.(in Chinese)

[3]刘纯波,林锋,蒋显亮.热障涂层的研究现状与发展趋势[J].中国有色金属学报,2007,17(1):1-13.LIU Chunbo,LIN Feng,JIANG Xianliang.Current state and future development of thermal barrier coating[J].The Chinese Journal of Nonferrous Metals,2007,17(1):1-13.(in Chinese)

[4]Dongming Z,Robert A M.Development of advanced low conductivity thermal barrier coatings[J].International Journal of Applied Ceramic Technology,2004(1):86-94.

[5]Peters M,Schulz U,Saruhan-Brings B,et al.Advanced thermal barrier coatings for future aeroengines[R].ISABE 2005-1081.

[6]于海涛,牟仁德,谢敏.热障涂层的研究现状及其制备技术[J].稀土,2010,31(5):83-87. YU Haitao,MU Rende,XIE Min.Evolution status and processing technologies of thermal barrier coatings[J].Chinese Rare Earths,2010,31(5):83-87.(in Chinese)

[7]邢亚哲,郝建民.热障涂层的制备及其失效的研究现状[J].铸造技术,2009,30(7):922-925. XlNG Yazhe,HAO Jianmin.Research status in fabrication and failure of thermal barrier coatings [J].Foundry Technology,2009,30(7):922-925.(in Chinese)

[8]郝兵,李成刚.表面涂层技术在航空发动机上的应用[J].航空发动机,2004,30(4):38-40. HAO Bing,LI Chenggang.Application of surface coating technologies to aeroengines[J].Aeroengine,2004,30(4):38-40.(in Chinese)

[9]文生琼,何爱杰,王皓.热障涂层在航空发动机涡轮叶片上的应用[J].燃气涡轮试验与研究,2009,22(1):59-62. WEN Shengqiong,HE Aijie,WANG Hao.Development of TBCs on turbine blade of aeroengine[J].Gas Turbine Experiment and Research,2009,22(1):59-62.(in Chinese)

[10]徐滨士,刘世参.表面工程新技术 [M].北京:国防工业出版社,2002:43-58. XU Binshi,LIU Shican.The new technology of surface engineering [M].Beijing:National Defence Industry Press,2002:43-58.(in Chinese)

[11]吴子健.热喷涂技术与应用 [M].北京:机械工业出版社,2006:25-37. WU Zijian.Thermal spraying technology and application[M].Beijing:Machinery Industry Press,2006:25-37.(in Chinese)

[12]张树林,王洪斌,张联合.热障涂层隔热效果试验研究[J].航空发动机,2013,39(1):61-64. ZHANGShulin,WANGHongbin,ZHANG Lianhe.Experimental study of insulating effectiveness for thermal barrier coating[J].Aeroengine,2013,39(1):61-64.(in Chinese)

[13]韩志海,王海军,白宇,等.超音速等离子喷涂制备细密柱晶结构热障涂层研究进展[J].热喷涂技术,2011,3(2):32-35. HAN Zhihai,WANG Haijun,BAI Yu,et al.Development of thermal barrier coating with fine columnar crystal structure fabricated by supersonic atmospheric plasma sprayed[J].Thermal Spray Technology,2011,3(2):32-35.(in Chinese)

[14]张志强,宋文兴,陆海鹰.热障涂层在航空发动机涡轮叶片上的应用研究[J].航空发动机,2011,37(2):38-41. ZHANG Zhiqiang,SONG Wenxing,LU Haiying.Application of thermal barrier coating on aeroengine turbine blade[J].Aeroengine,2011,37(2):38-41.(in Chinese)

[15]Meitner P L.Analysis of metal temperature and coolant flow with a thermal barrier coating on a full-coverage film cooled turbine vane[R]. NASA-TP-1310.

(编辑:赵明菁)

Application of Thermal Barrier Coating on Aeroengine Turbine Blades

LI Zhao,CAI Wen-bo

(Equipment Department of Navy,Xi'an 710021,China)

Thermal barrier coating(TBC)is a validated way to increase the working temperature of aeroengine turbine blades.A coating preparation program of the layer,surface and cavity was set up based on structural features of high pressure turbine rotor blade and guide vane of one engine as well as the reference to advantages and disadvantages of various coating preparation techniques.A series of coating performance tests illustated that the performance of the coating meets the requirements and the program is reasonably practicable. After the measurement for coating thickness,the impact on the film cooling hole and the mass addition,the result meets design requirements and it shows the coating preparation process is reasonably practicable.

TBC;turbine blade;supersonic spray;plasma spray;vapor deposition;aeroengine

V 261.93+3

A

10.13477/j.cnki.aeroengine.2015.05.014

2014-11-23

李钊(1986),男,硕士,从事航空发动机制造质量控制和寿命研究等工作;E-mail:937712148@qq.com。

李钊,蔡文波.热障涂层技术在航空发动机涡轮叶片上的应用[J].航空发动机,2015,41(5):67-71.LI Zhao,CAI Wenbo.Application of thermalbarrier coatingon aeroengine turbine blades[J].Aeroengine,2015,41(5):67- 71.