基于整车侧面碰撞的对标分析

2015-03-14王圣波李路才谯万成

王圣波,李路才,刘 钢,谯万成

(一汽海马汽车有限公司,海南 海口 570216)

随着有限元理论的完善、CAE(computer aided engineering)软件的发展以及高性能并行计算硬件资源的提高,CAE分析技术在汽车开发中发挥了越来越重要的作用,特别是在汽车碰撞安全方面,它可准确预测碰撞结果,最大限度地减少实车碰撞试验次数,缩短开发周期,降低开发成本.然而可靠的仿真分析结果的获得,关键在于提高碰撞模型的准确度,这对于后续的性能评估和结构优化的正确性也具有重要影响.常用的提高碰撞模型预测准确度的方法,是在保证模型几何数模、材料、工况和边界条件等基本参数正确的前提下,通过前期的实车物理试验结果对模型进行对标修正来实现的[2-6].

根据交通事故统计,侧面碰撞约占事故总数的30%,是交通事故的主要形式.汽车侧面碰撞安全性能被各国作为汽车安全性评价指标之一,尤其在我国道路交通环境中,道路路口以平面交叉为主,侧面碰撞事故更为严重[7].本文以一汽海马某在研车型的侧面碰撞为例,进行仿真结果与实车试验数据对标分析研究,介绍对标过程和方法,进行模型的有效性验证,确保提供的模型分析结果准确可靠,以指导新车型后续侧面碰撞性能的开发及结构优化.

1 对标分析流程

中国新车评价规程(China-New Car Assessment Program,C-NCAP)是中国官方唯一的NCAP机构,以5星级、4星级、3星级、2星级和1星级5个级别评定,最高为5+星级,向社会公开评价结果,为消费者提供权威的汽车安全性信息,影响消费者购车导向,是中国最权威和标准最严格的第三方安全测试机构.C-NCAP的推出,极大地促进了中国汽车安全技术水平的提升[4,8].本文选取C-NCAP 2015的侧面碰撞工况,根据试制车侧碰摸底试验结果,进行该车型侧面碰撞CAE模型的对标工作.

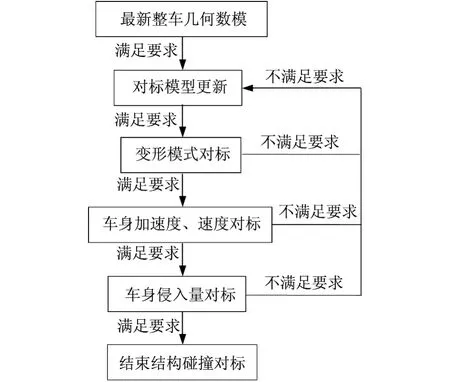

开展对标分析工作,应先制定对标分析工作流程.在搭建整车碰撞CAE模型后,针对所选取的对标分析工况,根据其试验条件和试验结果设置仿真模型并提交计算,进行整车碰撞CAE模型的相关性研究;当对标条件满足要求后,实施对标分析流程[9].目前一汽海马自主研发项目的具体对标流程如图1所示.

图1 对标分析流程Fig.1 Work procedure for correlation analysis

2 对标模型更新

2.1 网格模型更新

根据制造实车使用的最新三维几何数模,在原有CAE模型基础上更新对标网格模型,与实车保持统一.对于碰撞中的大变形区域进行网格细化,例如更新B柱、侧围和门槛梁网格基本尺寸大小为5mm×5mm,最小单元尺寸≥3mm,其余零件网格尺寸为10mm×10mm,最大单元尺寸≤15mm,尽量保留零件的相关特征.更新后的CAE模型,单元总数为1390547,其中Shell单元1347059(三角形单元占比例5.7%),Solid单元51853,Spring单元69,Beam单元79.

网格模型更新后,对整车进行必要的检查,主要包括材料、厚度、焊点数量和质量、接触关系、各种连接方式、失效、四轮轴荷、总质量、胎压和质心等,确保与试验车辆条件一致.

2.2 边界条件及工况校核

设置与试验一致的边界条件,是对标模型计算结果符合试验实际的基本要求,还可以减少后续对标的工作量.仿真边界条件应以碰撞车辆试验前实际测量得到的数据,作为CAE模型输入信息和更新标准.边界条件校核主要包括假人布置、车身姿态、台车定位、台车速度、测量传感器布置以及静态点测量等.

Poly(S)-TPBO的侧链基团之间有较强的空间位阻效应,从而使聚醚主链在溶液中的单手性螺旋结构得以保持.由于在发生聚合反应时其单体在溶液中发生了链转移从而导致了这个聚合物的聚合度低、分子量小以及其分子量分布宽.在这个反应中,也阐明了取代基的横截面也影响着聚合作用,对于类似单体如果合成单体的横截面越大则合成的聚合物的相对分子量大[30].因此,取代基的横截面小是导致聚醚分子量低的另一个原因.合成的单手性螺旋聚醚有很高的比旋光度,这个手性光学特性不是由于单体中的手性碳原子,末端基团或环氧化合物的开环而产生的,而是由于聚合物在溶液中形成了单手性螺旋构型导致.

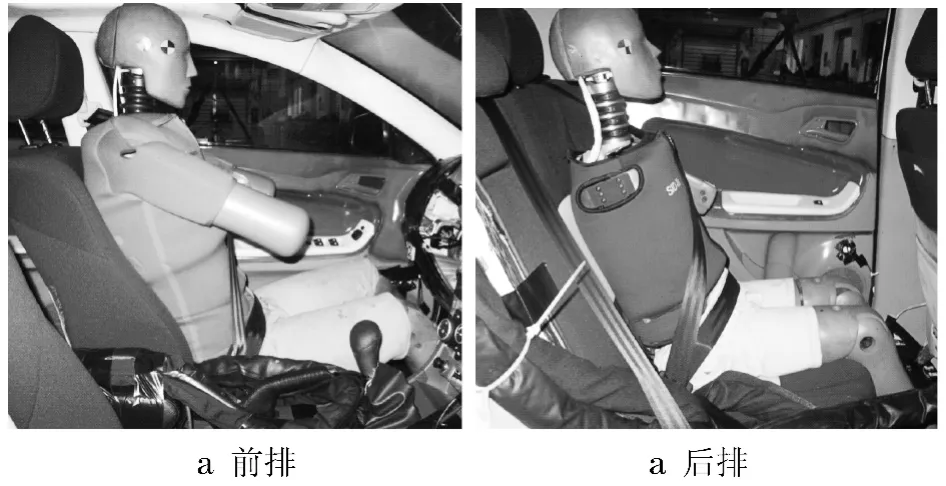

2.2.1 假人布置

根据C-NCAP 2015侧面碰撞标准要求,前排驾驶员位置放置一个EuroSIDⅡ型标准假人,后排左侧放置一个SID-Ⅱs(D版)假人,如图2所示.根据试验前测量得到的假人相对于整车的位置参数来调整和放置CAE模型中的假人.此外,侧面碰撞工况下,应根据整车的具体配置情况,确定模型中是否带有侧气囊和侧气帘等配置,这些配置对于被撞侧前后排假人伤害值的评估影响非常大.而且,安全气囊的点爆时刻与展开形式应与试验状态保持一致.

图2 假人布置Fig.2 Arrangement dummy

2.2.2 车身姿态

车辆的车身姿态是侧面碰撞仿真的重要参考点.不同的车身姿态仿真得到的分析结果差别较大,影响到整车变形情况和假人伤害值的评估.车身姿态的校核是获得准确对标模型的重要环节.车身姿态校核前,首先要在车辆上布置完假人和行李等必要负载,且车辆整备质量和胎压等条件符合主机厂要求,然后进行现场测量,主要包括前后轮轮眉至地面的高度以及轮心至地面的高度.将测量获得的参数作为对标模型车身姿态调整的依据,以便定位移动壁障台车的地面高度及其与整车之间的位置关系,再现试验现场车身状态.

2.2.3 移动壁障定位

按照实车C-NCAP 2015侧面碰撞工况要求,移动壁障行驶方向与试验车辆垂直,移动壁障中心线对准试验车辆驾驶员侧座椅R点.对标有限元模型中的移动壁障定位,应根据试验车辆实际测量的车身姿态情况来调整,移动壁障的离地高度与试验相同,即保证仿真与试验车身姿态统一.本文基于HyperMesh平台,进行侧面碰撞移动可变形壁障的定位.壁障使用ETA公司的VPG软件中自带的壁障模型,该壁障为经过标定的标准模型.图3为试验与仿真中移动壁障在车身上的定位边界比较图,两者的移动壁障与车辆碰撞区域基本吻合.

图3 台车定位比较Fig.3 Comparision of barrier model position

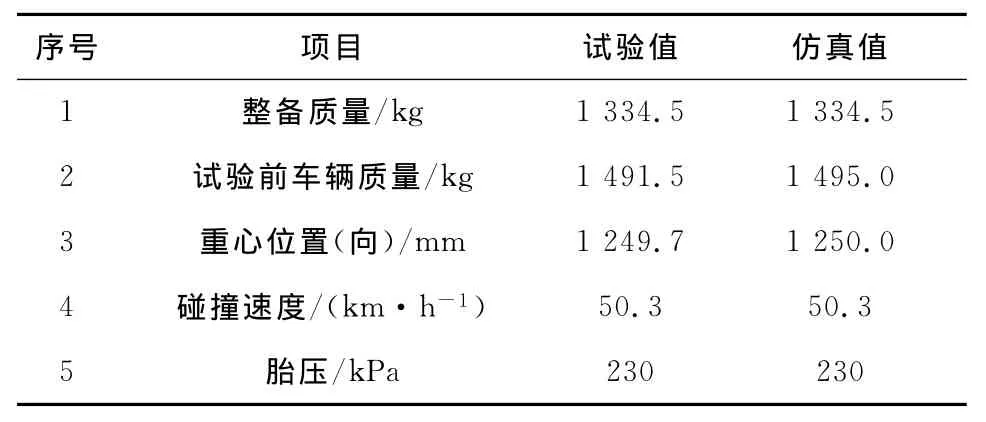

为了提高CAE模型的精准度,减少后续的工作量,对标模型中需要比对大量的信息,同步更新.整车碰撞模型的部分关键参数对标如表1所示.为了采集加速度和侵入量等信息,需要在有限元模型中设置加速度计和弹簧单元,测量单元的位置应与试验前车身上布置的点一致,以确保采集的信息有可比性.侧碰过程中只需输出Y向的加速度和侵入量数据.

表1 部分关键参数对标Tab.1 Correlation of some key parameters

3 仿真结果对标

将更新后的CAE模型以k文件的格式输出,提交到LS_DYNA显式求解器进行计算,利用HyperView及HyperGraph软件进行仿真结果后处理.

3.1 变形模式对标

在碰撞过程中,通常只有在正确的变形模式下获得的加速度、侵入速度和侧面侵入量才能与试验数据较为一致.若存在偶然情况,在变形模式差异较大的前提下获得的加速度曲线、侵入速度和侵入量结果与试验数据比较接近,这样的模型对于车辆后续的开发改进分析没有任何意义,不具参考价值[10].因此可认为,变形模式的对标,是开展对标工作的必不可少部分.

侧面碰撞过程中,影响碰撞试验最终得分的主要是假人头部、胸部、腹部和骨盆4个部位的伤害值.假人的这几个关键部位正好对应被撞侧的B柱、车门、门槛梁等位置,这些位置的变形模式被视作车辆侧面碰撞安全性能的直接体现.所以,这些位置的变形情况需要重点关注.

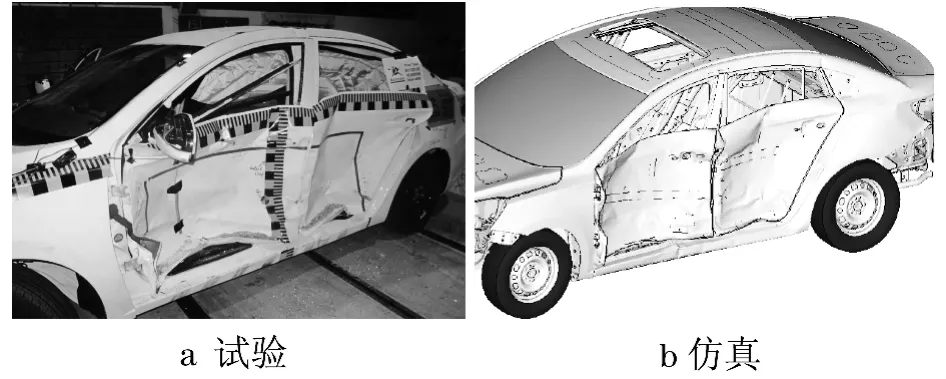

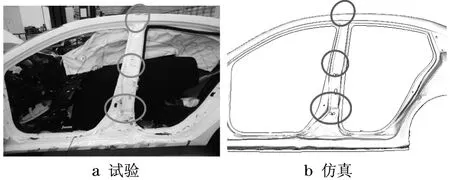

图4 侧面整车变形结果对比Fig.4 Comparison of vehicle body side deformation modes

图4为车辆碰撞侧的整体变形模式,显然,试验与仿真结果基本一致.其中,侧围、门槛梁中部、前门铰链、前门下部、后门上部中间及右下角等变形严重的局部试验和仿真均吻合.

图5为碰撞侧的B柱变形模式的对比结果.由图5可见,B柱上部发生局部轻微变形,中部和下部发生较大明显的折弯,其整体变形模式仿真与试验结果基本一致.

图5 B柱整体变形模式比较Fig.5 Comparison of B-pillar deformation modes

图6为前门防撞梁变形模式对比结果.侧面碰撞后前门防撞梁试验和仿真均发生折弯变形,变形折弯方向和角度趋势基本一致,说明试验和仿真结果吻合较好.

图6 前门防撞梁变形模式比较Fig.6 Comparison of impact beam on door deformation modes

3.2 车身加速度及速度对标

车身的变形模式,仅是试验后车辆变形情况的宏观反映,而车身加速度曲线可以反映碰撞过程中发生的各个事件历程,加速度曲线上的各个波峰和波谷代表了碰撞过程中不同时刻各个构件的撞击情况和车体承载力极限.将车身加速度曲线与试验后的拆车照片以及试验录像相结合,进行碰撞过程研究,可分析得到各个时刻所发生的事件.因此,车身加速度曲线是对标分析的重点之一.

车身上部分加速度传感器的安装点如图7所示,其中:1为左侧B柱下方安装点,2为驾驶员座椅下方安装点,3为气囊ECU安装点,4为左侧B柱内板中部安装点,5为右侧B柱内板中部安装点.各位置的加速度曲线对比如图8~10所示(图中纵坐标标值为加速度相对于重力加速度g的数值).通过对加速度曲线积分,得到对应位置的速度曲线对比图,如图11,12所示.

图7 加速度传感器位置分布Fig.7 Distribution of acceleration velocity sensor position

通过对比试验与仿真的加速度曲线,可判断试验与仿真中对应关键测量位置的运动模式是否保持统一.由图8~10所示(图中加速度相对于重力加速g的数值)可知,各关键部位的加速度曲线在趋势上基本一致.碰撞过程中车身局部压溃或者断裂失效,导致部分曲线的峰值存在一些差异(如图9,10),这些差异均较小,在工程上可认为处在合理、可接受的范围内.

图8 左侧B柱下部加速度曲线(g=9.8m/s2)Fig.8 Comparison of acceleration velocity curve on B-pillar left down

图9 座椅下部左侧加速度曲线(g=9.8m/s2)Fig.9 Comparsion of acceleration velocity curve on seat left down

图10 中央通道加速度曲线(g=9.8m/s2)Fig.10 Comparison of acceleration velocity curve on the central tunnel

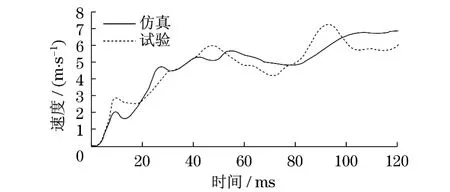

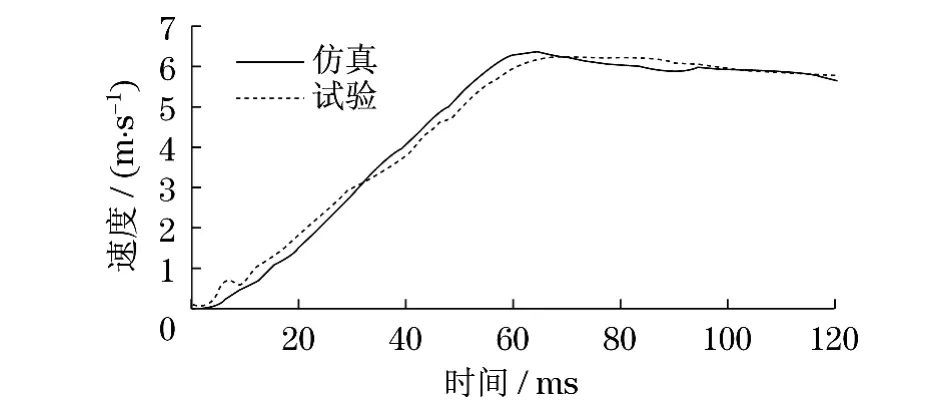

由图11,12可知,左、右B柱速度曲线在趋势上基本吻合,图11中曲线的峰值和出现峰值的时间存在一些差异,是由于侧碰过程中左侧B柱变形较为严重所致,但误差不大;图12中右侧B柱的试验和仿真速度曲线达到了较好的一致性.

总体而言,仿真与试验中各部位的运动状态基本一致,两者吻合较好.

3.3 侵入量对标

侧面碰撞为单边变形,碰撞侧侵入量通常较大.乘员舱变形大小直接决定乘员的生存空间,影响假人的伤害值,所以侵入量大小是评价整车碰撞安全性能的重要指标.B柱和门槛梁位于侧面碰撞吸能区,这两部分直接反映侧面变形的积累和乘员舱变形量的大小,采用B柱和门槛梁侧面侵入量可直接反映乘员舱的侵入情况.

图11 左侧B柱中部速度曲线Fig.11 Comparison of velocity curve on left B-pillar middle

图12 右侧B柱中部速度曲线Fig.12 Comparison of velocity curve on right B-pillar middle

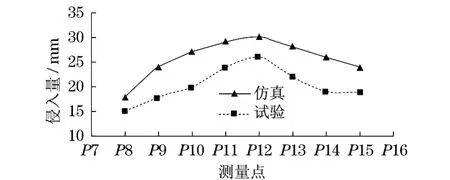

仿真中通过设置测量弹簧单元来输出指定位置的侵入量,再与试验中通过三坐标测量仪测量的侵入量进行对比,可以研究车身侧面结构的侵入量状态.图13为仿真中B柱上侵入量测量点的位置分布图,将B柱测量点从上到下按100~200mm间距分成7个测量点(P1~P7),测量其Y向的侵入量;图14为门槛梁上侵入量测量点的位置分布图,将门槛梁测量点从前到后按100~200mm间距分成8个测量点(P8~P15),测量其Y向的侵入量.

图13 B柱上静态测量点位置Fig.13 Static positions measure on B-pillar

图14 门槛梁上静态测量点位置Fig.14 Static positions measure on sill side

将仿真与试验中各个测量点的侵入量按照由小到大的编号顺序绘制成曲线,B柱内板和门槛梁内板上测量点的侵入量对比曲线分别如图15,16所示.由图15,16可知,仿真与试验关键点侵入量趋势基本一致,但门槛梁上的侵入量仿真值比试验值整体偏大,这是由于门槛梁结构中空、车身局部压溃失效、钣金变形回弹等原因引起的.然而各个测量点的侵入量均较小,最大误差在10mm左右,能满足工程要求,说明对标模型能够较好地表征物理样本,进一步验证了对标CAE模型精度较高.

图15 B柱侵入量仿真与试验对比Fig.15 Comparison of intrusion on B-pillar by simulation and experiment

图16 门槛梁侵入量仿真与试验对比Fig.16 Comparison of intrusion on sill side by simulation and experiment

侧面结构碰撞是评价车辆侧面碰撞安全性能的基础,良好的车身耐撞性是提高碰撞得分的可靠保证.上述对标分析得到的主要参考项的结果数据充分表明该车型侧面车身结构设计合理,在碰撞过程中能充分抵御来自侧面的冲击.限于篇幅,本文没有进行侧面碰撞约束系统的仿真及假人对标.

4 结语

本文以侧面碰撞CAE模型对标分析为例,介绍了模型对标过程和内容,根据C-NCAP侧面碰撞试验数据,从整车变形模式、B柱变形模式、前门防撞梁变形模式及车身关键位置的加速度曲线和速度曲线、B柱和门槛梁的Y向静态侵入量等关键部位的碰撞数据,对侧面碰撞分析CAE模型进行了较为全面的校验,所得仿真结果与试验结果基本一致,得到了较高精度的侧面碰撞CAE模型,并积累了较为有效的对标建模方法,为该车型后续侧面碰撞优化设计及其他工况的对标分析奠定了基础.对标结果表明可靠的CAE模型仿真可准确预测碰撞结果,最大限度减少实车碰撞试验次数,缩短开发周期,降低开发成本.

[1]中国汽车工业协会.2014年汽车工业经济运行情况[N].中国汽车工业协会统计信息网,2015-01-12.China Association of Automobile Manufactures.2014 automotive industry economy developments[N].http://www.auto-stats.org.cn,2015-01-12.

[2]钟志华,张维刚,曹立波,等.汽车碰撞安全技术[M].北京:机械工业出版社,2008.ZHONG Zhihua,ZHANG Weigang,CAO Libo,et al.Automotive crash safety technology[M].Beijing:Machine Manufacture Press,2008.

[3]胡远志,曾必强,谢书港.基于LS_DYNA和HyperWorks的汽车安全仿真分析[M].北京:清华大学出版社,2011.HU Yuanzhi,ZENG Biqiang,Xie Shugang.Simulation and analysis for vehicle safety base on LS-DYNA and HyperWorks[M].Beijing:Tsinghua University Press,2011.

[4]中国汽车技术研究中心.中国汽车安全发展报告(2014)[M].北京:社会科学文献出版社,2014.China Automotive Technology & Research Center.Annual report on automoble safety in China(2014)[M].Beijing:Social Sciences Academic Press,2014.

[5]LSTC.LS-DYNA theory manual,R971[M].[S.l.]:LSTC,2008.

[6]顾力强,林忠钦.国内外汽车碰撞计算机模拟研究的现状及趋势[J].汽车工程,1999,21(1):1-9.GU Liqiang,LIN Zhongqin.The present situation and trend of the research on vehicle crash simulasion at home and abroad[J].Automotive Engineering,1999,21(1):1-9.

[7]邵晓科.某汽车C-NCAP侧面碰撞安全性能提升[C]//2013第一届中国LS-DYNA用户大会文集.[S.l.]:[s.n.],2013:296-300.SHAO Xiaoke.Promoted safety property of C-NCAP base on side Impact of a car[C]//20131stChina LS-DYNA User’Conference.[S.l.]:[s.n.],2013:296-300.

[8]中国汽车技术研究中心.C-NCAP管理规则:2015年版[S].C-NCAP,2015.China Automotive Technology & Research Center.China new car assessment program.2015version [S].CNCAP,2015.

[9]张立玲,彭昌坤,叶子青,等.某轿车IIHS侧面碰撞工况对标分析[J].塑性工程学报,2010,17(6):143-146.ZHANG Liling,PENG Changkun,YE Ziqing,et al.Benchmarking analysis of a sedan based IIHs[J].Journal of Plasticity Engineering,2010,17(6):143-146.

[10]宫帅,李华香,史建鹏.某乘用车侧面碰撞对标分析[J].汽车科技,2013(5):51-56.GONG Shuai,LI Huaxiang,SHI Jianpeng.The correlation analysis of a car based on side-crash[J].Auto Sci-Tech,2013(5):51-56.