装配式抬升减速器行星架设计及试验研究

2015-03-14刘媛媛秦仙蓉孙远韬赵倩莹

刘媛媛,张 氢,秦仙蓉,孙远韬,赵倩莹

(同济大学 机械与能源工程学院,上海 201804)

行星架作为抬升减速箱内部连接行星轮与下一级传动的关键部件,直接影响着各行星轮之间的载荷分布,是抬升减速器正常运作的核心,关系到抬升减速器的可靠性和有效寿命[1].行星架不仅承受较大的工作载荷,还承受恶劣海况下运行时的冲击载荷,因此极易发生损坏.

常见的行星架结构有双臂式和单臂式两种形式.双臂式结构刚性好,但轴向尺寸大,加工困难,对齿轮精度等级要求高,且易使行星轮偏载.单臂式结构加工简单,装配方便,质量轻且便于行星轮均载,因此得到了越来越广泛的应用.目前,抬升减速箱越来越多采用单臂式结构,但单臂式结构的行星轮轴呈悬臂状态,刚性较差,受载时易产生较大的变形且在悬臂根部产生较大应力,从而导致行星轮轴断裂[2-4].如图1所示,单臂整体铸造式行星架发生了断裂.行星架的损坏失效严重影响了海洋平台的正常作业,造成了巨大的经济损失.单臂行星架的制造方法常采用铸造加工或整体锻件精加工,但铸造加工会降低材料的力学性能,还易出现铸件缩孔等缺陷[5-6],从而导致行星架强度的降低;整体锻件精加工需对车床进行专门的改装,成本高,经济效益低.目前大部分的相关研究主要集中于行星架的强度与疲劳分析 ,以及结构参数优化等,对单臂行星架的结构形式和制造加工并没有研究.

图1 某抬升减速器断裂损坏后的行星架Fig.1 Broken planet carrier of gearbox on jack-up platform

为解决单臂行星架受力差和制造加工难的问题,本文提出了一种过盈连接加点焊固定的装配式单臂行星架结构.首先利用有限元分析得到连接可靠且具有较好的强度和刚度性能的装配式单臂行星架,然后完成了不同过盈量的过盈配合试验和点焊试验.行星轮轴通过过盈配合连接在行星架本体上并局部点焊,以保证两者间具有足够的摩擦力,使其能够正常工作而不会串动、脱落.装配式单臂行星架结构不仅降低了抬升减速器的加工成本,还增加了减速器的可靠性.

1 装配式单臂行星架结构

采用装配式结构的行星架,分为行星板和行星轮轴两个部分,如图2所示.行星板和行星轮轴可采用性能良好的材料和高效率工艺分别加工制造,不仅减少了加工成本,还增加了零件强度,并且保证行星架上行星轮轴孔的位置精度,大大减少了各行星轮受载不均的情况.

图2 装配式单臂行星架结构Fig.2 Structure of assembly planet carrier

装配式结构连接处采用过盈连接,并在行星轮轴尾部与行星板连接处增加点焊,将行星架与行星板连接成一体.点焊的应用可保证在较大冲击载荷作用下行星轮轴不会与行星板分离,增强了行星架装配结构的可靠性.

行星轮轴采用阶梯轴形式,在与行星板连接处设有环状凸台,凸台一侧端面与行星架端面贴紧配合,以承受较大的弯矩.两端端面变化处用大圆角过渡,以减少应力集中和轮轴变形,防止行星轮轴断裂.

为验证装配式单臂行星架具有较好的强度和刚度,利用有限元软件ANSYS对装配式行星架进行受力分析.行星轮轴分别采用直径为150mm的光轴和阶梯轴,考虑到结构的对称性,仅以单个行星轮轴所在的部分行星架作为研究对象,并在行星轮轴与行星轮轴承接触的地方施加面载荷.行星架受载后的应力云图如图3所示.由图3可知,阶梯轴行星架的应力分布比较均匀,且在悬臂根部的应力值也降低了.这主要是由于阶梯轴有环状凸台,凸台一侧端面与行星架端面贴紧配合,能承受较大的弯矩,两端端面变化处的大圆角过渡则减少了应力集中.

图3 行星轮轴分别为光轴和阶梯轴时行星架的应力云图Fig.3 Stress nephogram of planet carrier with or without multi-diameter form shaft

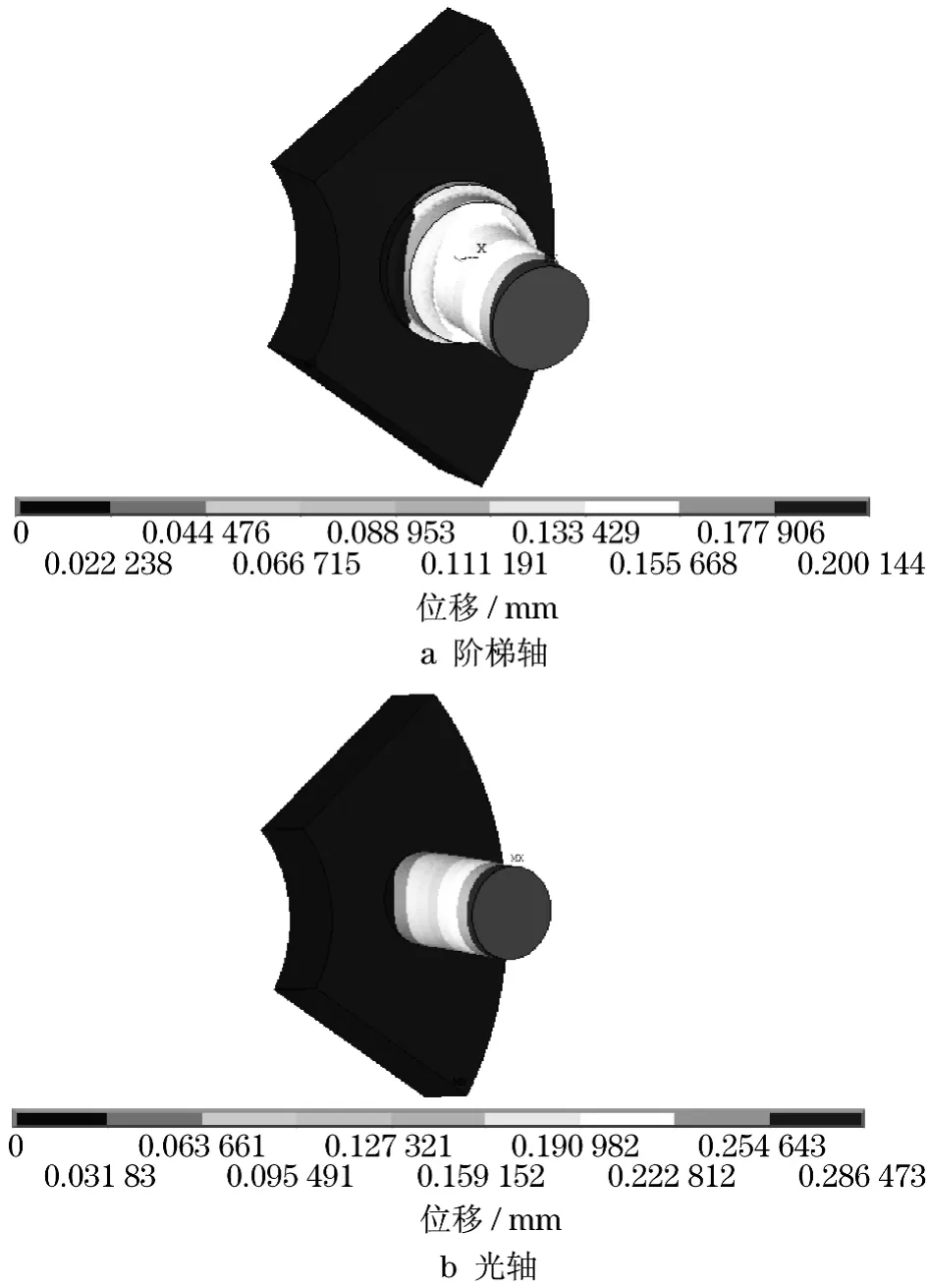

行星轮轴采用光轴和阶梯轴的位移云图如图4所示.由图4可见,两种形式的行星架变形相似,都在行星轮的尾端出现最大值,但阶梯轴形式的位移要小于光轴形式.

图4 行星轮轴分别为光轴和阶梯轴时行星架的位移云图Fig.4 Deformation nephogram of planet carrier with or without multi-diameter form shaft

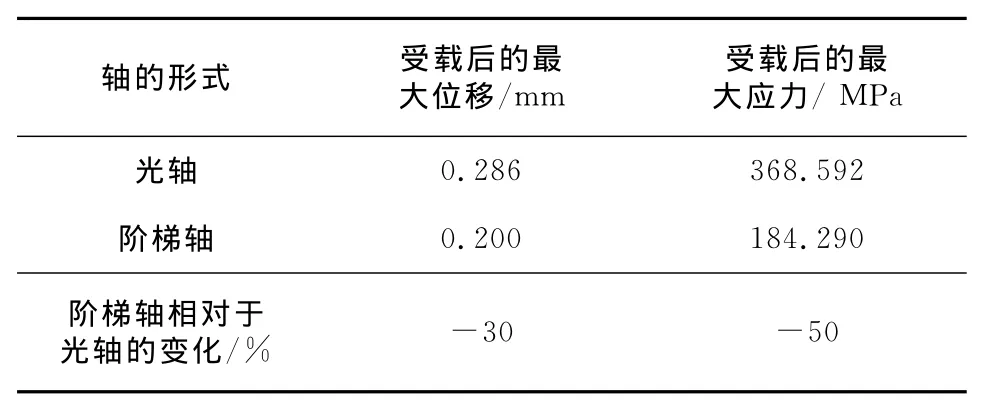

表1列出了两种行星架的最大位移和最大应力.由表1可知,阶梯轴形式的行星架相对于光轴形式的行星架,其最大位移减小了30%,最大应力减小了50%.这说明行星轮轴采用阶梯轴形式可在一定程度上提高行星架的强度和刚度.

表1 行星轮轴为光轴和阶梯轴时行星架的最大位移和最大应力Tab.1 Max stress and deformation of planet carrier with or without multi-diameter form shaft

2 装配式单臂行星架试验分析

2.1 过盈量试验

装配式单臂行星架连接处采用过盈连接.过盈量太小,行星轮轴易脱落;过盈量太大,行星板和行星轮轴连接处易产生塑性变形,无法保证初始过盈量.

图5 装配式单臂行星架过盈试验装置Fig.5 Interference fitting test device of assembly planet carrier

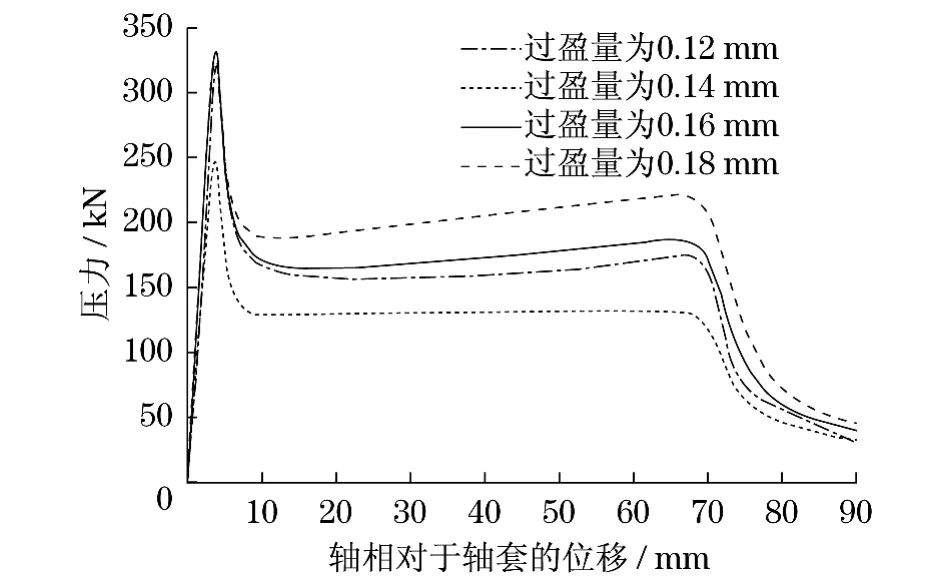

行星板与行星轮轴过盈配合量的合理性,是由行星轮轴在不出现滑动情况下所能承受的最大轴向力决定的.因此,以不同过盈量下的试验来研究最大轴向力与过盈量的关系,试验装置如图5所示.试验中,轴和轴套的配合长度为90mm,轴的直径和空洞内径为150mm;通过过盈连接计算,确定基本过盈量为0.161mm.以0.02mm为间隔,选取4组过盈量值,分别为0.12,0.14,0.16,0.18mm.试验步骤如下:首先轴套与轴过盈装配完成并将轴套固定,然后对轴的尾端施以压力,轴相对轴套开始发生滑动直至完全脱离,得到这一过程中压力随轴位移的变化历程,如图6所示.

图6 行星轮轴轴向力的变化Fig.6 Variation curve of axial force of planet shaft

图6试验结果显示,4种过盈量下轴向力变化趋势大致相同:随着轴相对于轴套的位移从0增加至4mm左右,压力从零点直线上升至最大,此阶段为弹性位移段,轴相对于轴套在滑动前处于静摩擦状态,能承受较大的轴向力,可较好地传递力及力矩;然后压力急速下滑至较小值后缓升,此时轴相对轴套开始发生滑动,轴与轴套处于配合滑动摩擦状态,传递力及力矩能力大大下降;当轴相对于轴套的位移继续增加至70mm时,轴逐渐退出轴套,压力随配合面减小,曲线下降;当轴退出一半后,轴相对于轴套的位移达到80mm左右时压力下降微小,趋于平直.

试验结果表明,随着过盈量的增加,轴所能承受的最大轴向力也增加,但过盈量增加到一定程度后,最大轴向力反而减小.由此可见,过盈量大小与最大的传递力之间并不是线性关系,不能简单认为过盈量增加,装配连接传递力及力矩的能力也增加.一旦轴与轴套发生相对移动,轴向力就会急速下降,所以采用局部点焊以防止两者间出现滑动,保证高可靠性连接.

2.2 焊接效果试验

装配式单臂行星架装配连接为过盈配合,还采用点焊以保证行星板与行星轮轴间更可靠地连接.但过多点焊产生的高温易使行星架结构变形,影响行星轮均载,增大行星轮所受的工作载荷.因此,以焊接前后的行星架孔距和行星轮轴的垂直度偏差作为结构变形的检测标准,来评价焊接效果的合理性.

焊接效果试验以φ150mm的行星轮轴为例,分别测量2点焊接、4点焊接和周圈焊接3种焊接形式下的焊接前后行星架孔距和行星轮轴的垂直度偏差值,结果见表2.

表2 3种型式焊接前后装配式单臂行星架的变形情况Tab.2 Deformation of assembly planet carrier before and after welding

由表2可知,焊接形式对孔距和垂直度偏差具有较大影响.采用周圈焊接时,孔距偏差和行星轮轴的垂直度偏差最大;4点焊接次之,2点焊接最小.这主要是由于焊接时产生的高温使行星架结构产生变形所致.在每种焊接形式下,随着过盈量的增加,孔距偏差和垂直度偏差都逐渐减小.

采用2点焊接形式且过盈量较大时,孔距偏差及垂直度偏差较小,均在工程允许的误差范围内.因此,装配式单臂行星架采用2点点焊较为合理.

3 结语

(1)装配式单臂行星架采用锻制的行星架和轧制的行星轮轴通过精加工组成过盈装配形式,并且所有行星轮轴均采用阶梯轴形式,该结构变形小、受力好,减小了应力集中;解决了整体式单臂行星架加工难和受力差的缺点,降低了加工成本,增加了可靠性.

(2)行星板和行星轴配合处的过盈量并不是越大越好,在静摩擦状态下所承受的轴向力最大,采用局部点焊来保证最大轴向力;当采用2点点焊形式时,孔距偏差和行星轮轴的垂直度偏差较小,均在工程允许的误差范围内.

[1]何毅斌,张娟,陈定方.兆瓦级行星齿轮箱行星架结构有限元分析[J].机械设计与制造,2009(11):42-43.HE Yibin,ZHANG Juan,CHEN Dingfang.Finite-element analysis of structure on the planetary carrier of the MW planetary gearbox[J].Machinery Design & Manufacture,2009(11):42-43.

[2]潘月仙,邹旻.珠磨机减速器单臂行星架的结构优化设计[J].制造业自动化,2014,36(4):72-75.PAN Yuexian,Zou Min.The structure optimization design of one-arm planetary carrier for reducer of bead mill[J].Manufacturing Automation,2014,36(4):72-75.

[3]佟占胜,王宇航,郭居奇,等.装配式单臂行星架过盈连接分析[J].重型机械,2010(S2):140-143.TONG Zhansheng,WANG Yuhang,GUO Juqi,et al.Analysis on interference connection of fabricated one-arm planetary carrier[J].Heavy Machinery,2010(S2):140-143.

[4]张志宏,刘忠明,张和平,等.偏航变桨减速箱单臂行星架结构分析及优化[J].机械传动,2012,36(6):68-70.ZHANG Zhihong,LIU Zhongming,ZHANG Heping,et al.The structural analysis of single planet carrier for yaw and pitch gearbox[J].Journal of Mechanical Transmission,2012,36(6):68-70.

[5]彭显平.2000MW级风电行星架大型铸钢件[J].铸造技术,2012,33(6):696-698.PENG Xianping.Casting process optimization design of large steel castings in 2000MW class wind power generation planet carrier[J].Foundry Technology,2012,33(6):696-698.

[6]陈永龙.大型球铁件风电行星架造型工艺优化设计研究[J].金属铸锻焊技术,2011,40(21):50-55.CHEN Yonglong.Research on optimal molding designs of large nodular iron castings planet frame[J].Hot Working Technology,2011,40(21):50-55.

[7]历海宁,王铁.兆瓦级风电齿轮箱行星架有限元分析[J].机械传动,2012,36(4):70-76.LI Haining,WANG Tie.Finite element analysis of the planetary carrier of the MW planetary gearbox in wind turbine generator[J].Journal of Mechanical Transmission,2012,36(4):70-76.

[8]任文娟,侯力,田川宝,等.兆瓦级风电机组行星架设计及有限元分析[J].机械设计与制造,2012,12(12):33-35.REN Wenjuan,HOU Li,TIAN Shuanbao,et al.Design of planet carrier of MW wind turbine and its analysis based on the finite element method [J].Machinery Design &Manufacture,2012,12(12):33-35.

[9]张志宏,刘忠明,张和平,等.大型风电齿轮箱行星架结构分析及优化[J].机械设计,2008,25(9):54-56.ZHANG Zhihong,LIU Zhongming,ZHANG Heping,et al.Structural analysis and optimization on the planet frame of large sealed gearbox of wind turbine[J].Journal of Mechanical Design,2008,25(9):54-56.

[10]XIANG Shengtian,LI Jianmin,HUANG Jun,et al.An analysid on the structural strength and fatigue life of the planet carrier in a hub redactor[J].Qiche Gongcheng/Automotive Engineering,2011,33(5):417-421.