汽车离合器传动片样件单点成形加工研究

2015-03-14陈相滨张为民杨凯强

陈相滨,张为民,杨凯强

(1.同济大学 机械与能源工程学院,上海 201804;2.舍弗勒贸易(上海)有限公司,上海 201804)

汽车离合器传动片是离合器传递载荷的重要零件,承受复杂载荷[1].目前在离合器研发样件制造阶段常用的加工方法为冲压成形加工,但冲压成形整体流程较为繁琐,针对不同型号传动片需要分别进行冲压工艺分析,专用模具设计、制造及调试,开发周期长,制造成本高,已不能满足离合器产品开发周期的要求.

单点渐进成形是通过计算机程序,控制形状简单的成形工具沿着垂直方向和水平方向的轨迹运动,逐层形成零件的三维包络面,从而实现金属板料连续局部塑性成形[2].这种成形方式的优点是:无需专用模具,装置结构简单.因此,该方法在板材塑性成形领域有着广泛的应用前景[3-5].

本文采用单点渐进成形方法针对具体离合器传动片进行加工.对于不同型号的产品而言,采用该方法无须使用专用加工模具,能有效减少开发周期并降低制造成本,其具体工作原理如图1所示.

图1 传动片单点渐进成形研发过程Fig.1 Development process of single-point incremental forming for clutch strap

通过有限元方法对加工过程进行数值模拟,并针对支撑夹角形状、工具头半径等关键工艺参数进行分析,最终通过成形试验来验证加工方案的可行性.

1 渐进成形加工方案

1.1 传动片加工要求

待加工离合器传动片加工要求如图2所示,两成形平面之间垂直距离为(5±0.4)mm;成形面之间平行度为0.4.

图2 离合器传动片加工要求(尺寸:mm)Fig.2 Processing requirements of clutch strap

1.2 渐进成形数值模拟

(1)有限元模型.传动片由上下两夹具夹紧固定,通过专用工具头按设置的轨迹折弯传动片,一端加工完成后,将另一端换到工具头处继续加工.由于图形关于坐标平面对称,可只分析一半的模型,如图3所示.

图3 有限元仿真加工方案Fig.3 Finite element simulation processing program

(2)材料模型.板材变形是小应变、大变形的过程,存在弹性变形及塑性变形[6].材料参数为:板材厚度0.6mm,弹性模量6300MPa,泊松比0.3,屈服极限1550MPa.在电子万能试验机上进行拉伸试验,获得应力-应变曲线如图4所示.

(3)网格划分.板材的应力应变状态是需要观察的主要对象,因此板料的网格划分较细,而夹具的应力应变并不是关心的重点,可采用较粗的网格划分.工具头设置为刚体,无需划分网格.

图4 板材应力-应变曲线Fig.4 Stress-strain curve of material

(4)约束条件处理.单点渐进成形过程中,传动片随工具头下压而折弯[7].而在模拟过程中则通过相对运动的关系,夹具完全约束六个自由度不动,传动片固定在夹具之中,成形工具头则在传动片表面做下压及平移运动.

1.3 成形轨迹设定

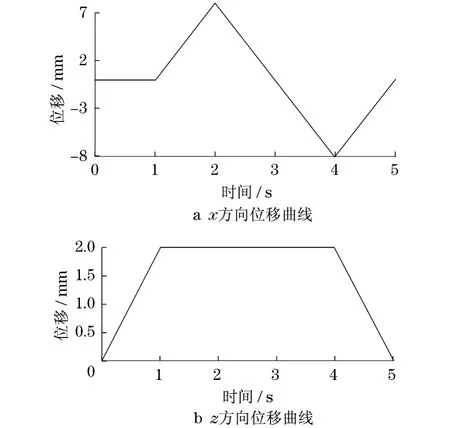

成形轨迹是指成形工具头的实际运动轨迹路线,它的正确规划对成形结果具有重要影响[8-9].在仿真方案中,成形工具头仅在x方向和z方向进行运动,因此成形轨迹的位移-时间曲线数量为2条,具体方案如图5所示.

图5 成形轨迹曲线Fig.5 Forming trajectory curve

1.4 仿真结果

对于设定的加工方案进行仿真,得到位移变形结果.针对试验结果,选择连续的参考点绘制位移变形曲线与加工要求对比.图纸要求的公差范围为4.6~5.5mm,换算成斜率为0.15551~0.18255.该参数下仿真结果在竖直方向上的位移变形曲线与加工要求公差对比如图6所示.由图6可见,位移曲线所有点均在允许公差之内,符合加工要求.图纸要求成形面之间平行度为0.4.在同一水平面上取参考点观察竖直方向上的位移变化,发现其最大位移差为0.03mm,满足平行度加工要求.

图6 位移变形曲线Fig.6 Displacement deformation curve

2 关键加工参数分析

采用有限元模拟分析方法,对不同工艺参数条件下的单点渐进成形过程进行数值模拟,为实际加工的工艺参数选择提供参考,可以降低工艺试验成本[10].本文结合传动片加工方案,主要分析支撑夹具倒角形状及半径、工具头半径两方面对成形精度的影响.

2.1 支撑夹具倒角形状及半径的影响

在成形过程中,支撑夹具倒角的半径不一样,所得到的成形效果也不一样.如果支撑夹具倒角半径选择不合理,所得到的成形件尺寸精度会与理想精度相差较大,成形质量也会较差[11].本文采用45°圆角方式,分别针对倒角半径r1为1mm和2mm进行分析,并对比不同倒角半径情况下的等效应力(见表1)及成形平面平行度(见图7).

表1 倒角半径影响Tab.1 Influence of chamfer radius

由表1和图7可见,倒角半径为2mm时等效应力较小;倒角半径为1mm时同一水平面上参考点竖直位移变化较明显,最大位移差为0.035mm;倒角半径为2mm时同一水平面上参考点竖直位移变化较平稳,最大位移差为0.030mm,成形表面平行度相对较好.原因是当支撑夹具倒角半径较大时,传动片变形过程中与夹具表面的接触面积也随之增大,从而使其平行度较高,成形质量较好.

图7 平行度对比图Fig.7 Parallelism comparison

图8为倒角半径相同的夹具采用不同倒角形状进行模拟的成形结果图.理想成形截面需要有圆弧过渡,从图8可知,倒圆角圆弧成形质量较好,过渡平稳,而45°斜角则有明显折线,成形质量较差.因为倒角形状与成形件形状一致,传动片成形时用圆弧倒角更接近目标零件的形状,因此最终的成形件质量较好[12].

图8 不同倒角形状的成形结果Fig.8 Forming results for different chamfering forms

2.2 工具头半径的影响

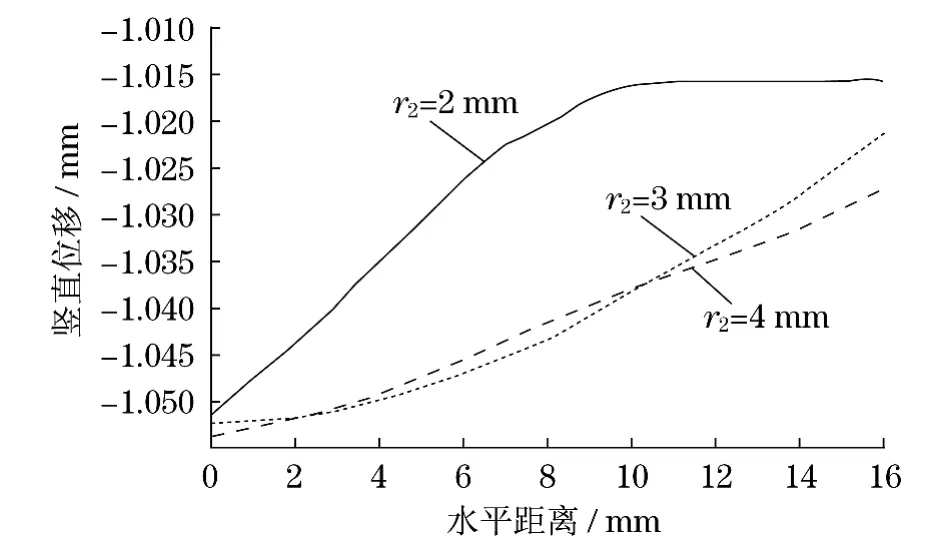

在单点渐进成形过程中,成形工具头半径r2将对运动轨迹上下重叠的部分造成直接影响[13].本节以传动片单点渐进为例进行模拟分析,成形工具头半径r2分别取为2,3,4mm,其他工艺参数一定.表2示出了相应的等效应力;图9示出了成形平面平行度.

表2 工具头半径影响Tab.2 Influence of the tool tip radius

图9 平行度对比图Fig.9 Parallelism comparison

由表2及图9可见,随着成形工具头半径的增加,等效应力值随之减小.主要是因为随着成形工具头半径的增大,成形工具头与金属板料的接触面积增大,从而缓解了成形工具头与板料之间因接触而产生的应力集中[14].观察同一水平面上参考点竖直位移变化可以发现,随着半径的增大,表面质量得到提高,半径为3mm的成形工具头与半径为4mm的成形工具头成形精度较为接近,但半径为2mm的成形工具头成形质量较差.这是因为成形工具头半径过小,会造成类似切削的现象,使得工件表面的成形质量变差,甚至出现成形裂纹.因而在成形形状比较简单的成形件时可选择半径较大的成形工具球头,在提高成形质量的同时还可减少加工时间[15].

3 成形试验

3.1 工具头的设计

成形工具是带半球头的工具头,球头直径为6mm,由高速钢制成,头部进行研磨和抛光.工具头结构尺寸如图10所示.

图10 渐进成形工具头(尺寸:mm)Fig.10 Incremental forming tool tip

3.2 试验设备

试验设备如图11所示.利用VMC850B数控加工中心在支撑夹具上根据仿真结果指导渐进成形试验,采用专用工具头,传动片厚度0.6mm,z方向进给量1.3mm,按设定好的轨迹进给,进给速度60mm/min.

图11 试验设备Fig.11 Experimental equipment

3.3 试验结果

用三坐标测量仪(见图12)对成形件进行测量,结果见表3.由表3可见,加工后传动片的垂直距离为4.8488mm,平行度0.1458,与数值模拟结果基本一致.

图12 成形样件的测量Fig.12 Experimental prototype measurement

表3 成形样件测量结果Tab.3 Experimental prototype measurement result

4 结语

(1)结合单点渐进成形原理加工传动片样件的方案能满足加工要求,且无需专用模具,能有效减少开发周期和降低加工成本,可用于实际样件加工.

(2)支撑夹具倒角半径较大时,传动片变形过程中与夹具表面的接触面积随之增大,平行度较高,成形质量较好.在正确选择支撑夹具倒角半径大小的同时,也要正确选择倒角的形状,其形状与所要获得的成形件形状越接近,则最后的成形件质量越符合实际要求.

(3)根据成形板材的材料特性和成形件形状要求来合理选择工具头半径.随着成形工具头半径的增大,最大等效应力值随之减小.在成形形状比较简单的成形件时可选择半径较大的成形工具球头,所得表面的成形质量较好,并能有效减少加工时间.

[1]张铁山,高翔,夏长高.汽车离合器传动片设计研究[J].江苏理工大学学报:自然科学版,2001(11):26-29.ZHANG Tieshan,GAO Xiang,XIA Changgao.A study on automobile clutch link strip[J].Journal of Jiangsu University of Science and Technology:Natural Science,2001(11):26-29.

[2]李湘吉,李明哲,蔡中义.板料单点渐进成形数值模拟研究[J].锻压技术,2009,34(4):79-82.LI Xiangji,LI Mingzhe,CAI Zhongyi.Numerical simulation of sheet metal incremental forming[J].Forging and Stamping Technology,2009,34(4):79-82.

[3]KARAFILLIS A P,BOYCE M C.Tooling design in sheet metal forming using spring back calculations[J].Int J Mech Sci,1992,34(2):l13-131.

[4]LIU J,MO J H,HUANG S H.Sheet metal dieless forming and its tool path generation based on STL files[J].International Journal of Advanced Manufacturing Technology,2004,23(9-10):696-699.

[5]PARK J J,KIM Y H.Fundamental studies on the incremental sheet metal forming technique[J].Journal of Materials Processing Technology,2003,140:447-453.

[6]杜如虚,何凯,李赳华,等.金属板材无模成形技术发展综述[J].中国学术期刊文摘,2010,4(2):2-6.DU Ruxu,HE Kai,LI Jiuhua,et al.Systematic literarture review of sheet metal free forming techniques[J].Chinese Science Abstracts,2010,4(2):2-6.

[7]周六如,莫建华,肖祥芷.板料零件数控渐进成形工艺研究[J].塑性工程学报,2003,10(4):27-29.ZHOU Liuru,MO Jianhua,XIAO Xiangzhi.A study of NC incremental sheet parts forming process[J].Journal of Plasticity Engineering,2003,10(4):27-29.

[8]毛峰,莫建华,黄树槐.金属板材单点无模成形机及其应用程序开发[J].锻压机械,2002(2):38-41.MAO Feng,MO Jianhua,HUANG Shuhuai.CNC sheet forming machine without die &development of its application program[J].Metalforming Machinery,2002(2):38-41.

[9]方景春,莫建华.金属板材单点渐进成形加工轨迹交互修改及优化[J].锻压装备与制造技术,2006(3):88-91.FANG Jingchun, MO Jianhua. Machining tool-path interactive modification and optimization of sheet metal incremental forming[J].China Metal Forming Equipment &Manufacturing Technology,2006(3):88-91.

[10]朱虎,姜在宽.基于数控机床的金属板材无模单点渐进成形研究[J].锻压技术,2007,32(2):88-89.ZHU Hu,JIANG Zaikuan.Sheet metal dieless incremental forming based on CNC machine tool[J].Forging and Stamping Technology,2007,32(2):88-89.

[11]林曦.单点渐进成形过程数值模拟与分析[D].长春:吉林大学,2009.LIN Xi.Numerical simulation and analysis for single-point incremental forming process [D].Changchun:Jilin University,2009.

[12]李庆,莫健华.薄板无模分层成形技术[J].锻压机械,2001(3):9-10.LI Qing,MO Jianhua.Sheet metal dieless incremental forming technique[J].Metalforming Machinery,2001(3):9-10.

[13]许自然,高霖,崔震,等.不同压头形状下板料渐进成形性能研究[J].机械科学与技术,2009,28(5):614-617.XU Ziran,GAO Lin,CUI Zhen,et al.Investigation of the formability of incremental sheet forming under different tool shapes[J].Mechanical Science and Technology for Aerospace Engineering,2009,28(5):614-617.

[14]尹长城,王元勋,吴胜军.金属板材单点渐进成形过程的数值模拟[J].塑性工程学报,2005,12(2):17-21.YIN Changcheng, WANG Yuanxun, WU Shengjun.Numerical simulation of sheet metal digital incremental forming process[J].Journal of Plasticity Engineering,2005,12(2):17-21.

[15]戴昆,苑世剑,王仲仁,等.轴对称件多道次数控点成形过程的理论分析[J].塑性工程学报,1998,5(2):26-32.DAI Kun,YUAN Shijian,WANG Zhongren,et al.Theoretical analysis on axial symmetrical specimen in more steps and numerical control point forming process[J].Journal of Plasticity Engineering,1998,5(2):26-32.