预浸带铺放过程温度场动态仿真与实验研究

2015-03-13申艳娇杨素君李志猛牛雪娟

杨 涛,申艳娇,杨素君,李志猛,牛雪娟

(1.天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学 机械工程学院,天津 300387)

预浸带铺放过程温度场动态仿真与实验研究

杨 涛1,2,申艳娇1,2,杨素君2,李志猛2,牛雪娟2

(1.天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学 机械工程学院,天津 300387)

为了测量铺放过程中粘合点温度峰值和复合材料的温度场分布,构建了基于LabVIEW的温度场在线测量系统。实验中预浸带铺放5层,热风枪稳定温度为200 ℃。实验结果表明,随着铺放过程的进行,每一层预浸带的温度曲线都出现多个峰值,且峰值逐渐降低,其中第1个峰值即为粘合点温度,平均分别为80.1、91.4、101.3、113、108.3 ℃,比较可知,各层预浸带粘合点温度逐渐升高。同时,建立了预浸带铺放温度场有限元模型,利用ANSYS中的生死单元以及循环加载技术模拟了预浸带动态铺放过程。有限元模拟结果中的粘合点温度分别为71.8、96.2、104.3、107.9、105.3 ℃,与实验结果相比误差可控制在10%以内,且粘合点温度越高,其准确性越好。

预浸带铺放;温度场分布;动态仿真;实验

0 引言

复合材料自动铺带技术由于其生产效率高、质量可靠性高、制造成本低等优势,现在欧美部分发达国家已将此技术广泛应用于航空大型复合材料构件的制造中[1-5]。复合材料预浸带在铺放过程中,其内部的温度历程非常复杂。预浸带铺放过程中不同的温度梯度会引起复合材料内部热应力和热变形,进而引起材料的早期破坏。铺放过程中的温度历程对复合材料构件成型后的机械性能有很大的影响,因此研究复合材料预浸带在铺放过程中的温度场分布有重要意义。

目前,在国外已经有很多关于复合材料铺放过程中温度场的研究。Grove[6]通过建立二维有限元模型研究了单一激光热源下铺带过程的温度历程。Beyeler等[7]运用二维有限差分技术分析了激光加热铺带过程中的热传导各向异性现象。Trende A等[8]引入与温度相关的参数,建立了热塑性复合材料层合板的双带压层过程的数学模型。Guan X等[9]研究了热空气作为热源时热塑性复合材料铺放过程中的热传导问题。目前国内对复合材料铺放成型的研究工作主要集中在铺放轨迹规划[10]、软件技术开发[11]、控制系统研制[12]和工艺参数优化[13]等方面,对铺放过程中温度场的研究工作较少,且多集中在理论研究部分,缺少复合材料铺放过程的实验研究。本课题组前期已经进行了复合材料铺放过程中温度场的数学模型建立及有限元仿真[14-15]。

本文通过自行构建的温度场在线测量系统,对铺放过程中粘合点温度峰值和复合材料的温度场分布进行测量。同时针对实验建立温度场有限元模型,对预浸带铺放过程进行动态仿真,分析整个铺放过程中的温度场分布和随时间变化情况,并将有限元分析结果和实验结果进行对比分析。

1 实验

1.1 实验材料及装置

实验材料为炭纤维/环氧树脂基复合材料预浸料(SK化工有限公司),牌号为USN175B,其单层厚度为0.171 mm,宽为50 mm。

为进行预浸带的铺放,自行搭建了预浸带铺放实验平台。步进电机通过丝杠传动带动铺放头平稳、匀速地移动;热风枪和压辊分别固定于铺放头上,通过调整固定热风枪的3个臂,从而自由调节热风枪的角度,同时压辊位置也可进行上下调整,从而调节压辊施加于预浸带的压力;铺放头的上方安装1个导向辊,通过调整导向辊和压辊之间的垂直距离,可调节待铺放预浸带和基体之间的角度。

为实现对铺放过程中各层预浸带温度的在线采集和存储,构建了实时温度采集系统,该系统由温度采集部分、信号调理部分、信号采集部分和数据存储部分组成,如图1。

由预浸带铺放实验平台和实时温度采集系统组成温度场在线测量系统,从而实现对铺放过程中复合材料各个部分温度的实时监测。该温度测量系统将LabVIEW 与虚拟仪器技术结合起来,利用E型热电偶作为温度测量元件,对预浸带铺放过程中的温度进行实时采集,之后通过温度变送器对热电偶输出的电信号进行放大和滤波,数据采集卡对温度变送器输出的电压进行采集,然后输入到计算机,最后计算机通过LabVIEW程序将电压值转换为温度值,以便进行存储和分析。

图1 铺层温度采集系统

1.2 实验过程

实验中铺放的预浸带为5层,每次铺放长度为500 mm,热风枪稳定温度为200 ℃,铺放头以10 mm/s的速度移动,将5个热电偶Tc1~Tc5分别放置在芯模与第1层预浸带和每2层预浸带界面之间的中点处,如图2所示。当对第1层预浸带进行铺放时,首先把热电偶放置在芯模表面,铺放头经过时,热电偶Tc1和芯模表面同时被热风枪加热,因此Tc1的温度随着芯模表面一起变化,铺放头移走以后,热电偶Tc1便被第1层预浸带覆盖。以此类推,当5层预浸带全部铺放完毕时,5个热电偶便全部被放置在复合材料基体内部。这样,铺放过程中温度信号的实时采集工作完成。之后,在LabVIEW平台上进行编程,对采集到的温度数据进行处理,使温度信号转化为数据存储起来,便于后续分析。

图2 热电偶放置示意图

2 动态仿真

为了与实验进行对比,利用ANSYS建立温度场有限元模型,对预浸带铺层过程进行动态仿真,仿真中的各参数与实验中的相同。

2.1 有限元模型及边界条件

有限元模型中网格单元选用4节点平面单元Plane55,该单元具有二维热传导能力,每个节点有1个温度自由度。创建高0.855 mm、长500 mm的矩形作为复合材料,高10 mm、长500 mm的矩形作为芯模。温度场模型边界条件为:整个模型的初始温度为5 ℃;铺层之前,芯模、预浸带、辊子、芯模左右及下边界温度均相等,固定为室温值5 ℃;辊子移动速度恒定;受热风枪高温热气流冲击区域为对流热传导,表面处气体温度为200 ℃;未受高速气流冲击区域为自然对流下的热传导和热辐射混合传热,表面处气体温度为5 ℃。铺放过程中热风枪喷出的高温热气流即为热载荷,假设热风枪有效载荷长度为10 mm。复合材料有限元模型和边界条件如图3。

图3 有限元模型及边界条件

2.2 动态载荷及有限元分析

预浸带铺放是一个动态的过程,本文利用ANSYS中的生死单元以及循环加载技术解决复合材料自身形态和载荷分布变化的问题,其流程如图4。

图4 求解流程图

有限元模型建立后,对各节点施加5 ℃的初始温度约束,并杀死所有待铺放复合材料单元。从图4可看出,每一次求解都要做以下处理:增加1个载荷步;复活即将进行铺放的复合材料单元,使铺放过程中预浸带被实时添加到基体中;删除上一步中的载荷并在新的单元节点上重新施加热载,实现移动载荷的施加。

3 结果与讨论

3.1 实验结果

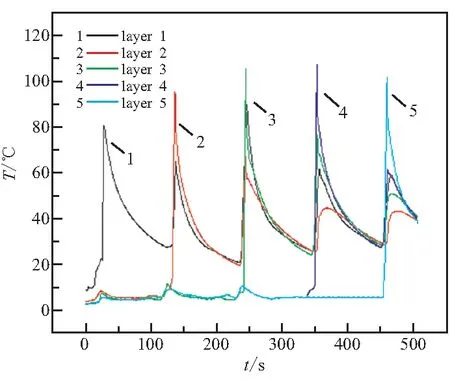

利用自行搭建的铺放实验平台进行多次预浸带铺放实验,采用构建的实时温度采集系统对铺放过程中的温度进行在线采集,图5为3次温度测量结果。

(a)第1次实验过程

(b)第2次实验过程

(c)第3次实验过程

从各图中单层温度曲线可看出,随着铺放过程的进行,每层预浸带的温度曲线都出现多个峰值,且峰值逐渐降低,其中第1个峰值即为粘合点温度;由各层之间的粘合点温度比较可知,各层预浸带粘合点温度逐渐升高。其原因在于,对于任何一个热电偶来说,随着铺放层数的增加,不断有新的预浸带覆盖其上,使得热风枪对其影响越来越小,因此其温度上升程度越来越小,即单层温度曲线峰值逐渐降低;同时,由于温度的累计效应,使得各层的温度峰值即粘合点温度逐渐上升。

3.2 仿真结果

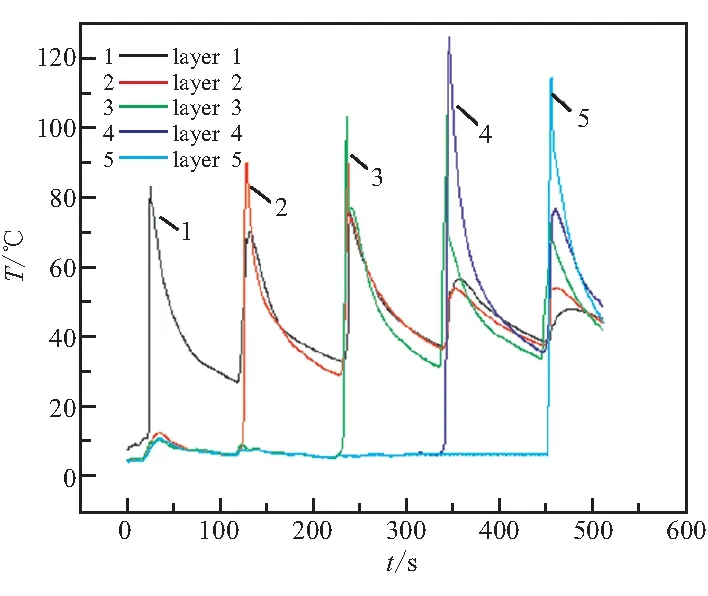

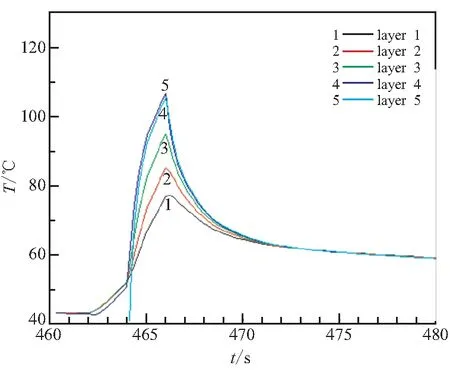

通过ANSYS建立温度场有限元模型,对预浸带铺层过程进行动态仿真。在模型铺放的每层中间处都取1个节点,记录预浸带铺放过程中各层温度随时间的变化情况,结果如图6、图7所示。

图6 有限元模拟铺放过程中各层预浸带温度-时间曲线

图7 有限元模拟对第5层进行铺放时各层预浸带温度-时间曲线

对图6和图7进行分析,随着铺放过程的进行,每层预浸带的温度曲线都出现多个峰值,且峰值逐渐降低;各层预浸带粘合点温度逐渐升高,由此可看出有限元模拟结果与实验结果一致。

有限元模拟结果中的粘合点温度及3次实验结果中粘合点温度分别列于表1。对有限元模拟结果和3次实验结果平均值进行比较,可得各粘合点温度之间的误差分别为11.5%、5.0%、2.8%、4.8%、2.9%,平均误差为5.4%。通过上述分析可以看出,本文构建的炭纤维预浸带自动铺放过程中温度场在线测量系统与有限元仿真有比较理想的吻合度,二者误差可控制在10%以内,且粘合点温度越高,其准确性越好。

表1 实验与有限元模拟粘合点温度对比

4 结论

(1)利用自行搭建的铺放实验平台进行预浸带铺放实验,实验中铺放的预浸带为5层,每次铺放长度为500 mm,热风枪稳定温度为200 ℃,铺放头以10 mm/s的速度移动。实验结果表明,随着铺放过程的进行,同层预浸带的温度曲线都出现多个峰值,但峰值逐渐降低。其原因在于,随着铺放层数的增加,不断有新的预浸带覆盖其上,使得热风枪对其影响越来越小,因此其温度上升程度越来越小,即单层温度曲线峰值逐渐降低。

(2)每层预浸带温度曲线多个峰值中的第1个即为粘合点温度,平均分别为80.1、91.4、101.3、113、108.3 ℃;由比较可知,各层预浸带粘合点温度逐渐升高。其原因在于,随着铺放层数的不断增加,由于温度的累计效应,使得各层的温度峰值即粘合点温度逐渐上升。

(3)预浸带铺放是一个动态的过程,本文利用ANSYS中的生死单元以及循环加载技术解决复合材料自身形态和载荷分布变化的问题,建立了温度场动态有限元模型。有限元模拟结果中的粘合点温度分别为71.8、96.2、104.3、107.9、105.3 ℃,与实验结果相比误差可控制在10%以内,且粘合点温度越高,其准确性越好。

[1] 杜善义,关志东.我国大型客机先进复合材料技术应对策略思考[J].复合材料学报,2008,25(1):1-10.

[2] Grimshaw M N,Grant C G,Diza J M L.Advanced tech-nology tape laying for affordable manufacturing of large composite structures [C].M46th International SAMPE Symposium.2001:2484-2494.

[3] Timothy G G.Advanced composites manufacturing [M].New York:John Wiley & Sons,1997:32-83.

[4] Yoshiaki S,Tomohiro I.Low cost towpreg for automated fiber placement[J].SAMPE Journal,2004,40(2):66-69.

[5] Falchi A,Greffioz A,Ginbach E.Automatic laying of unidirectional prepreg tapes on compound surfaces[C]//M.European Conference on Composite Materials.1990:135.

[6] Grove S M.Thermal modelling of tape laying with continuous carbon fibre-reinforced thermoplastic[J].Composites,1988,19(5):367-375.

[7] Beyeler E P,Guceri S I.Thermal analysis of laser-assisted thermoplastic-matrix composite tape consolidation[J].Journal of Heat Transfer,1988,110(2):424-430.

[8] Trende A,Åström B T,Wöginger A,et al.Modelling of heat transfer in thermoplastic composites manufacturing:double-belt press lamination[J].Composites Part A:Applied Science and Manufacturing,1999,30(8):935-943.

[9] Guan X,Pitchumani R.Modeling of spherulitic crystallization in thermoplastic tow-placement process:heat transfer analysis[J].Composites Science and Technology,2004,64(9):1123-1134.

[10] 戴维蓉,杨涛,王天琪,等.基于自由曲面构件的纤维变刚度铺放路径规划[J].固体火箭技术,2014,37(2):262-266.

[11] 还大军,李勇,吴海桥,等.复合材料自动铺带技术研究 (Ⅲ)——平面铺带 CAD/CAM 软件开发[J].宇航材料工艺,2007,37(1):47-50.

[12] 张建宝,文立伟,肖军,等.自动铺带成型压力控制技术[J].航空学报,2009,30(10):1973-1977.

[13] 黄文宗,孙容磊,张鹏,等.基于响应曲面法的自动铺放工艺参数分析与优化[J].玻璃钢/复合材料,2013 (4):I0037-I0044.

[14] 李志猛,杨涛,杜宇,等.热塑性预浸丝铺放过程中温度场数学模型及其仿真[J].宇航材料工艺,2012,42(3):20-23.

[15] Li Z,Yang T,Du Y.Dynamic finite element simulation and transient temperature field analysis in thermoplastic composite tape lay-up process[J].Journal of Thermoplastic Composite Materials,2013:0892705713486135.

(编辑:薛永利)

Dynamic finite element simulation and experimental study on heat transfer in prepreg placement process

YANG Tao1,2,SHEN Yan-jiao1,2,YANG Su-jun2,LI Zhi-meng2,NIU Xue-juan2

(1.Advanced Mechatronics Equipment Technology Tianjin Area Major Laboratory,Tianjin 300387,China;2.School of Mechanical Engineering,Tianjin Polytechnic University,Tianjin 300387,China)

An online temperature measurement system based on LabVIEW was established,aiming at measuring the temperature peak at the nip-point and the temperature distribution in the prepreg placement process.In the experiment,5 layers of prepreg were laid-up and the stable temperature of hot air was 200℃.The experimental results show that along with the placement process,the temperature curves of every layer have several peaks decreasing gradually and the first peak was the nip-point temperature.The nip-point temperatures of each layer increased gradually,which were 80.1℃,91.4℃,101.3℃,113℃ and 108.3℃ respectively.In addition,a finite element model of temperature field was established and a dynamic finite element simulation for prepreg placement process was done by using the birth-death element strategy and the cyclic loading strategy in ANSYS.The nip-point temperatures in the finite element simulation results were 71.8℃,96.2℃,104.3℃,107.9℃ and 105.3℃ respectively.The error of the nip-point temperature between finite element simulation results and experimental results can be controlled within 10%,and the higher the nip-point temperature get,the more accurate the result become.

prepreg placement;temperature distribution;dynamic finite element simulation;experiment

2014-07-28;

2014-09-25。

国家自然科学基金(11372220);天津市应用基础与前沿技术研究计划重点项目(11JCZDJC23000)。

杨涛(1970—),男,教授,研究方向为复合材料成型技术与装备。E-mail:yangtao@tjpu.edu.cn

V258

A

1006-2793(2015)03-0410-05

10.7673/j.issn.1006-2793.2015.03.022