基于质点模型的横编织物结构研究与计算机模拟

2015-03-12丛洪莲张爱军蒋高明万爱兰

雷 惠,丛洪莲,张爱军,蒋高明,万爱兰

(江南大学教育部针织技术工程研究中心,江苏无锡 214122)

针对横编织物的线圈建模与织物仿真研究已经十分深入[1],居婷婷等通过对线圈结构进行测量,建立更加合理的几何模型模拟织物形态[2],瞿畅等着力研究线圈三维结构[3],进行线圈结构模型的优化[4],以及织物表面真实感的渲染[5],而对于整体织物结构的模拟研究较少,采用理想化假设,忽略由于纱线张力引起的线圈变形,对网孔等大变形织物的仿真不够真实准确。为模拟织物的形变,国内外学者采用弹簧质点系统、建立拓扑网格结构进行仿真[6]。刘瑶等考虑关联组织对线圈形态的影响,对绞花等织物进行仿真,能够基本表示线圈的变形情况,但变形的细节处理有待提高[7]。为模拟织物形变,国外学者提出弹簧 -质点模型[6],德国的MeiBner提出质子系统来模拟织物变形,采用4个结合点控制线圈形态,利用三步进行网格优化,最终形成织物,真实感良好,但是每个线圈位置用4个点进行控制,计算量较大[8]。

本文深入研究横编织物的结构特点,从力学分析的角度,研究出横编织物线圈变形的根本原因,以线圈根部作为质点,简化织物结构,建立质点模型,模拟织物形变,在质点模型的基础上,引入基于真实感的线圈几何模型,模拟效果接近线圈真实形态。

1 织物结构研究

针织物是由互相串套的线圈联结而成,线圈类型分为成圈线圈、集圈线圈、移圈线圈以及浮线,线圈的类型、大小和位置是决定线圈形态的根本因素[9]。本文研究利用线圈的根部所在位置代表线圈的位置,则线圈的大小尺寸由该线圈的根部以及与其下一横列串套的线圈根部位置决定,因此,织物的形态可通过线圈位置和线圈类型2个参数进行表示,定义线圈根部为质点P,研究织物变形规律,实质就是研究不同线圈元素对质点位置的影响规律。

采用 35.7tex涤纶纱线,3股入,在 STOLL 3.5.2横机上编织一系列织物试样,利用超景深显微镜拍摄织物试样,并进行数据测量,研究织物的形态特点。

1.1 浮线对织物形态的影响

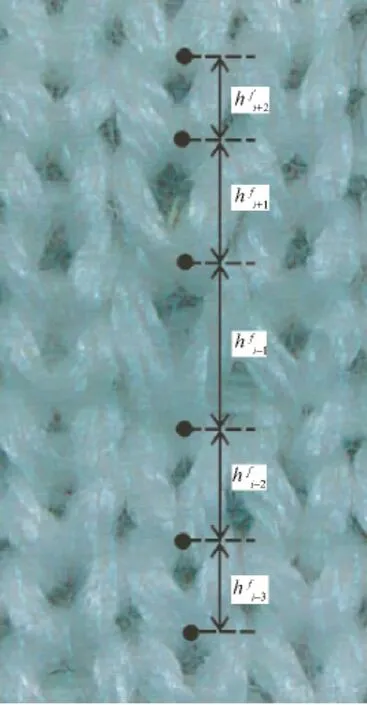

浮线是由于在编织过程中,织针因某些横列在选针器的控制下,未上升钩取纱线,因此旧线圈没有与新线圈进行串套,当该织针再次垫纱成圈时,旧线圈与新线圈串套。由于该纵行的线圈横列数小于周围线圈的线圈横列数,因此,该纵行的线圈在张力作用下发生变形,其所需要的额外纱线量由其相邻线圈转移而来。图1示出单针双列浮线对织物形态的影响。

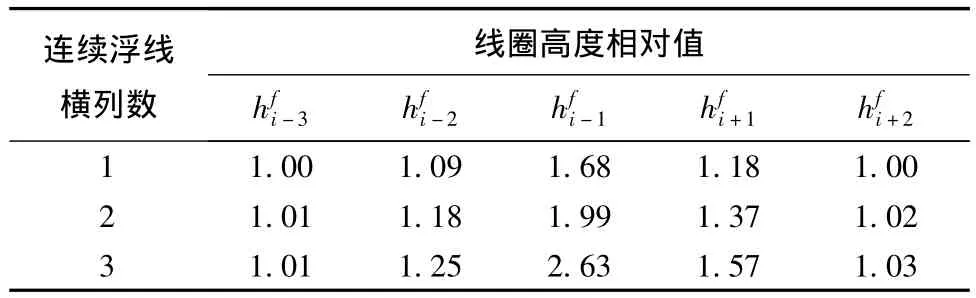

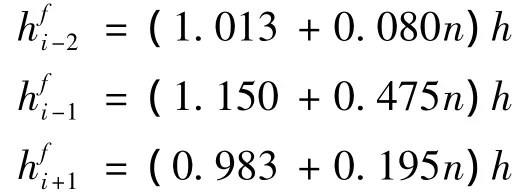

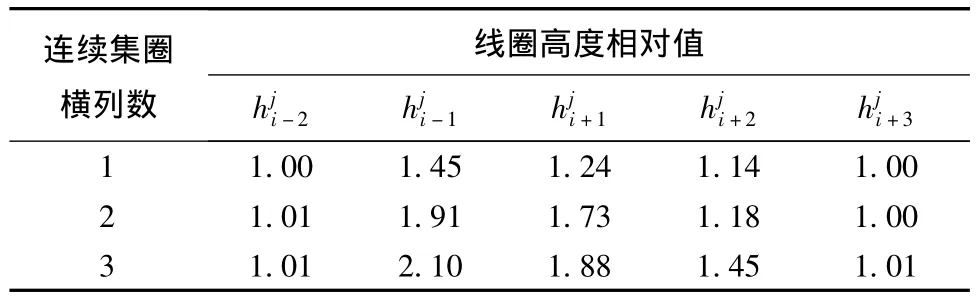

定义连续浮线的横列数为n,正常线圈的高度为h,浮线前一横列线圈高度为。在传统的研究中,假设线圈在横列上的位置固定,当织物结构中引入浮线时,其前一横列线圈形成拉长线圈,其长度=(n+1)×h,但实际上<(n+1)×h,且其临近横列线圈的高度会发生变化。为合理量化浮线对织物同一纵行中成圈线圈的影响,对织物中特定位置的线圈高度进行测量,通过测量多处线圈的高度得到平均值。定义连续多列浮线作为一个浮线单元,浮线单元所在横列为i。假设普通成圈线圈的高度为单位h=1,则相应位置线圈长度比例如表1所示。

图1 浮线对线圈高度的影响Fig.1 Influence of float to loop height

表1 浮线结构对线圈高度的影响Tab.1 Influence of float to loop height

由表1可知,浮线单元对其前两横列、前一横列和后一横列成圈线圈的线圈长度影响显著,超过临近3个横列后,线圈长度变化微小,可忽略不计,因此,我们假设浮线单元影响其相邻3个横列线圈长度,令这3个横列的线圈长度分别为,根据线圈实际长度比例和假设条件,得到线圈长度与连续浮线横列数的关系如下:

1.2 集圈对织物形态的影响

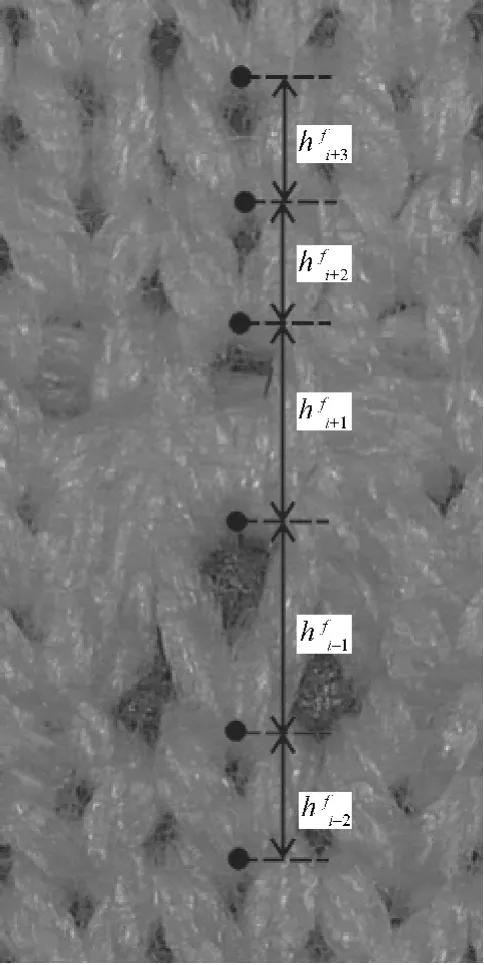

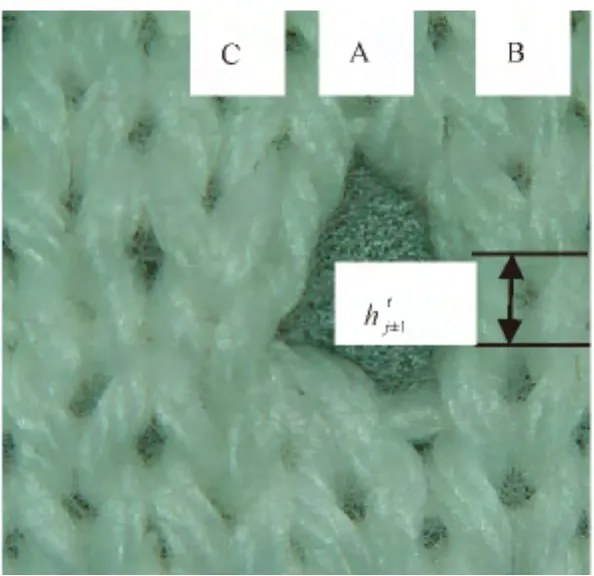

集圈与浮线类似都会引起其所在纵行相邻线圈长度增大,集圈是由于在编织过程中,织针不完全退圈或不完全脱圈形成的一种织物结构,在电脑横机编织过程中,一般采用不完全退圈的方式形成集圈悬弧。图2示出单针双列集圈对织物形态的影响。

图2 集圈对线圈高度的影响Fig.2 Influence of tuck to loop height

通过对一系列不同集圈指数的织物结构进行观察比较发现,集圈结构主要影响集圈单元前一横列线圈、后一横列线圈和后两横列线圈的线圈长度,这是因为悬弧结构的存在,限制了集圈单元前一横列线圈的拉长,为平衡变形,其后2个横列的线圈在前一横列成圈线圈以及悬弧的作用下,产生拉伸变形。为合理量化集圈对织物同一纵行中成圈线圈的影响,对织物中特定位置的线圈高度进行测量,通过测量多处线圈的高度得到平均值。定义连续多列集圈作为1个集圈单元,则相应位置线圈长度比值如表2所示。

表2 集圈结构对线圈高度的影响Tab.2 Influence of tuck to loop height

假设集圈单元仅影响其前一横列线圈、后一横列线圈和后两横列线圈的线圈长度,令这3个横列的线圈长度分别为,则,根据线圈实际长度比例和假设条件,得到线圈长度与连续集圈横列数的关系如下:

1.3 移圈对织物形态的影响

移圈线圈会引起织物中的相邻线圈发生横向位移,同时移圈纵行上下一个横列的成圈线圈由于没有旧线圈的串套,而呈现集圈形态,如图3所示,移圈所在横列为A纵行,当A纵行的线圈转移到C纵行时,移圈线圈前一个横列的成圈线圈向C纵行靠拢,A纵行与B纵行之前的间距拉大,纱线呈现浮线状,浮线的纱线量由B纵行的成圈线圈转移而来,B纵行相应的成圈线圈高度变小,与其串套的线圈被拉大。移圈后一个横列的成圈编织时,由于织针上没有旧线圈与其串套,因而呈现出类似集圈的悬弧状态。

图3 移圈对线圈高度的影响Fig.3 Influence of transfer loop to loop height

通过对针距数不同的移圈织物进行测量分析发现,针距数对线圈纵行间距影响不大,假设平针织物中相邻纵行的间距为1,当平针织物中引入移圈结构时,移圈线圈所在横列AC纵行间距为0.73,AB纵行间距为1.27。

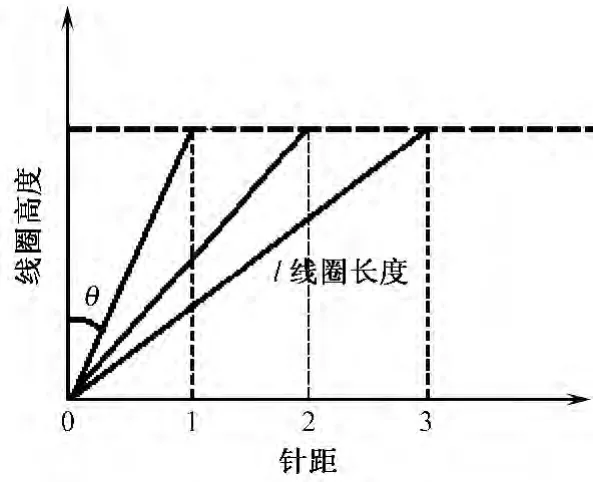

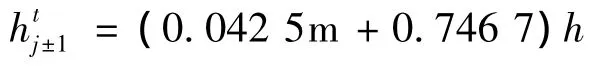

图4示出移圈线圈长度与针距关系的示意图。

图4 移圈线圈长度与针距关系示意图Fig.4 Relationship between loop length and distance of transfer loop

由图可看出,移圈线圈的长度l以及移圈线圈与垂直方向的夹角θ随着横移针距数的增加而增大。由于移圈线圈的线圈长度的增加,其相邻线圈的纱线量减少,高度减小。通过观察发现,与线圈转移方向同侧的相邻线圈高度影响不大,而移圈线圈异侧的线圈高度减小量较大,这是由于同侧线圈因为纱线弯折程度较大,纱线之间的接触角度大,摩擦力大,不利于纱线的转移,纱线主要从移圈方向异侧的相邻线圈转移而来。定义普通成圈线圈高度为h,则移圈异侧相邻线圈高度与转移针数m的关系如下:

2 质点模型建立

若将线圈根部位置作为质点,则织物可简化为1个质点矩阵,定义P(x,y)表示线圈质点所在(x,y)处的线圈类型,x表示质点所在横列号,y表示质点所在纵行号。P=1代表成圈编织,P=2代表浮线编织,P=3代表集圈编织,|P|≥4代表移圈编织,4代表向右移1针距,-4代表向左移1针距,5代表向右移2针距,-5代表向左移2针距,以此类推[10]。规定质点向上移动为正,向下移动为负,向右移动为正,向左移动为负。

研究织物形变规律实质就是研究质点的移动规律。质点移动的根本原因是线圈类型改变产生纱线张力,引起纱线在同一横列不同线圈之间转移,导致线圈的大小形态改变,从而引起质点移动。

引起质点移动的因素主要有3个:1)线圈因关联结构改变,从而产生形变;2)纱线在相邻线圈之间转移;3)附近质点位移的影响。

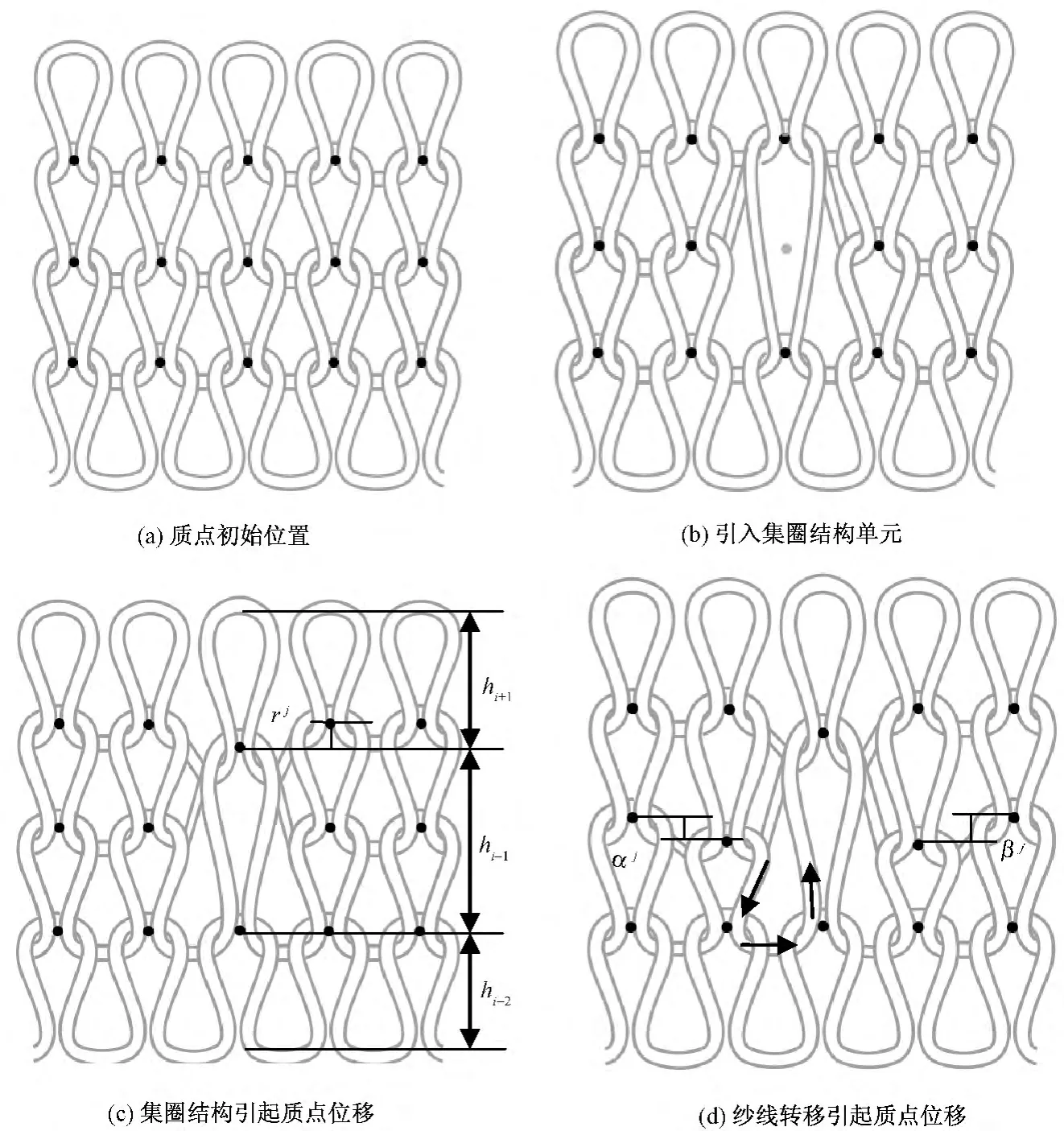

以单针单列集圈组织为例,介绍质点的移动规律。图5示出质点位移变化。普通平针线圈的质点位置如图5(a)所示,质点位于线圈根部,各个方向受力均衡,质点保持规整状态。

由于集圈结构的加入,在理论状态下,集圈下方的成圈线圈被拉长,织物形态如图5(b)所示,灰色的质点为消失的线圈结合点。

图5 质点位移变化Fig.5 Displacement change of particle.(a)Initial position of particles;(b)Bring in tuck stitch;(c)Particle displacement caused by tuck structure;(d)Particle displacement caused by yarn transfer

由于线圈力图保持原来的形态,在纱线张力的作用下,拉长线圈回缩同时引起与其串套的线圈拉长,线圈的形变导致质点的位置发生变化,如图5(c)所示,rj为质点相对于初始位置沿纵向移动的距离。

拉长线圈的纱线由其相邻线圈转移而来,纱线的转移路径如图5(d)中箭头方向所示,相邻线圈高度变小,αj、βj为质点在关联组织的影响下发生位移。

由分析可知,当质点位置确定后,线圈所在的位置便确定,线圈的大小由当前线圈质点和与其串套的线圈的质点之间的距离决定,因此在已知线圈类型的情况下,结合质点位置便可进行织物的结构模拟。

3 质点位移的计算机判断

3.1 成圈

仿真时,首先意匠图自下而上,自左而右扫描线圈类型,若所有线圈位置处P(x,y)=1,则质点位置由织物的横密和纵密决定。定义平针组织中,质点的横向间距为d,纵向间距为h,通过测量线圈实物得到d=1.2h。因此平针织物的质点之间横向间距为1.2h,纵向间距为h。

3.2 浮线

若P(x,y)处为浮线,即 P(x,y)=2,首先将该处质点去除,然后确定浮线指数n,并将相应位置的质点去除,则P(x-1,y)处质点向上移动=处质点向下移动P(x+n+1,y)处质点向下移动的距离为=(n+

由于拉长线圈需要的纱线量从其相邻线圈转移,因此P(x,y-1)处和P(x,y+1)处质点向下移动的距离为0.238n)h,P(x+n+1,y-1)处和 P(x+n+1,y-1)处质点向下移动的距离为

3.3 集圈

集圈单元影响其前一横列线圈、后一横列线圈和后两横列线圈的线圈长度,若P(x,y)处为集圈,即P(x,y)=3,首先将该处质点去除,然后确定集圈指数n,并将相应位置的质点去除,则P(x+n,y)处质点向下移动0.380)h,P(x+n+1,y)处质点向下移动=(n+2)(x+n+2,y)处质点向下移动=(n+3)h-

由于拉长线圈需要的纱线量从其相邻线圈转移,因此P(x,y-1)处和P(x,y+1)处质点向下移动的距离为0.432n-0.140)h,P(x+n+1,y-1)处和 P(x+n+1,y-1)处质点向下移动的距离为

3.4 移圈

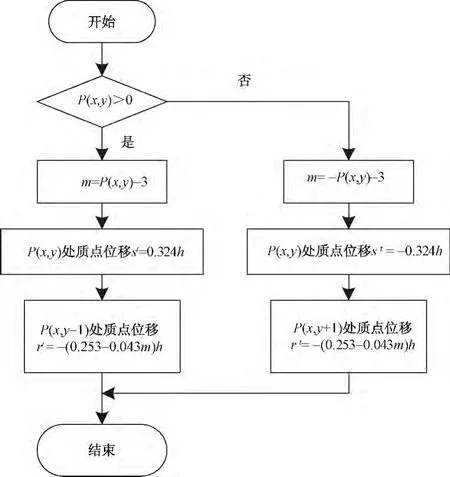

若P(x,y)处为移圈线圈,即|P(x,y)|>3,首先判断移圈的方向,若P(x,y)>0,则向右移圈,若P(x,y)<0,则向左移圈;计算移圈的针距数m=|P(x,y)|-3,P(x,y)处质点移动的距离为st=d-0.730d=0.270d=0.324h,移圈反向线圈向下的距离为 rt=h-htj±1=(0.253-0.043m)h。

移圈的具体判断流程如图6所示。

图6 移圈组织质点位移判断流程Fig.6 Particle displacement process of transfer loop

4 结论

本文通过对横编织物的线圈结构进行深入研究,总结了线圈类型对其邻近线圈变形的影响规律,得到了线圈类型与织物形态之间的定量关系;分析了决定织物形态的根本原因,并由此提出质点系统,为采用质点系统对横编织物仿真提供理论研究基础。

1)浮线和集圈结构会导致与其串套的线圈拉长变形,浮线指数对线圈高度的影响呈线性关系,集圈结构对线圈高度的影响呈二次多项式关系。

2)移圈结构的引入改变周围临近线圈形态和大小。针距数对线圈纵行间距影响不大,移圈线圈的纱线增加量主要从其移圈方向异侧相邻线圈转移而来。

3)当织物中的线圈类型改变时,打破原有的力学平衡,纱线在张力作用下在同一横列不同线圈之间转移,导致线圈的大小改变,从而使织物呈现不同的外观。

4)线圈类型(成圈、集圈、浮线、移圈)和线圈大小(形成线圈的纱线长度)决定了线圈的形态,相互串套的线圈形态构成织物形态。质点代表线圈根部所在位置,线圈的大小由2个质点之间的位置决定,利用质点和线圈类型结合织物几何建模可进行织物的计算机仿真模拟。

[1] 刘夙,龙海如.纬平针织物的计算机三维模拟[J].纺织学报,2007,28(12):41-44.LIU Su,LONG Hairu.Three-dimensional computer simulation of plain weft knitted fabric[J].Journal of Textile Research,2007,28(12):41-44.

[2] 居婷婷.毛衫织物线圈结构建模与仿真研究[D].杭州:浙江理工大学,2012:1-50.JU Tingting.Research of modeling and simulation for jersey fabirc's loop structure[D].Hangzhou:Zhejiang Sci-Tech University,2012:1-50.

[3] 瞿畅,王君泽,李波.纬编针织物基本组织的计算机三维模拟[J].纺织学报,2009,30(11):136-140.QU Chang, WANG Junze, LI Bo.Computer 3-D simulation on basic structure of weft knitted fabrics.[J]. Journal of Textile Research, 2009,30(11):136-140.

[4] 瞿畅,王君泽,李波.纬编针织物三维仿真系统的开发[J].纺织学报,2011,32(4):57-61.QU Chang,WANG Junze,LI Bo.Development of 3-D simulation system of weft knitted fabirec[J].Journal of Textile Research,2011,32(4):57-61.

[5] QU Chang,XU Meng,WANG Jun.et al.Three dimension parametric simulation of knitted fabric based on the twisted loop model[J].Journal of Textile Research:English Edition,2014(1):1-5.

[6] ZHANG J H,BACIU G,CAMERON J,et al.Particle pair system:An interlaced mass-spring system for realtime woven fabric simulation[J].Textile Research Journal,2012,82(7):655-666.

[7] 刘瑶,邓中民.羊毛衫组织的变形分析及三维仿真新方法[J].针织工业,2012,(2):21-23.LIU Yao,DENG Zhongmin.Deformation analysis and a new method of 3D sumulaiton of sweater organizaiton[J].Knitting Industries,2012(2):21-23.

[8] MEIBNER M,EBERHARDT B.The Art of Knitted Fabrics,Realistic&Physically Based Modelling Of Knitted Patterns[M].Eurographics:N Ferreira and M Göbel,1998:355-362.

[9] 徐巧,丛洪莲,张爱军,等.纬编针织物CAD设计模型的建立与实现[J].纺织学报,2014,35(3):136-140,144.XU Qiao, CONG Honglian, ZHANG Aijun, etc.Establishiment of weft-knitted fabric's design model in CAD system [J].Journal of Textile Research,2014,35(3):136-140,144.

[10] 何碧明,孟先林,郑宇,等.羊毛衫花纹设计三维建模及仿真[J].针织工业,2011(8):10-14.HE Biming,MENG Xianlin,ZHENG Yu,et al.Three dimensional cardigan pattern design modeling and sumulaiton[J].Knitting Industries,2011(8):10-14.