柔性涤纶吊装捆绑带的耐动态疲劳性能

2015-12-25徐国平丁新波涂杨松唐三湘范树贤

徐国平,丁新波,涂杨松,唐三湘,范树贤

(1.浙江理工大学材料与纺织学院,浙江杭州 310018;2.浙江三鼎织造有限公司,浙江义乌 322006)

随着产品外观质量要求的提高,主要吊装用具钢丝绳在吊装中很难保证产品零部件表面不划伤,吊点没有吊装痕迹,保证产品的精度要求和外观质量。据不完全统计,在工件吊运中由于采用钢丝绳吊运所造成的勒伤量每年约占加工件的30%左右,尤其是大吨位、高精度的工件所占比例更大,因此,工业发达国家对大吨位、高精度工件的吊运相继作出规定:不准使用钢丝绳,使用合成纤维吊装带,其采用率己达70%以上[1]。1955年发达国家研制出非金属材料吊装用具合成纤维吊装带,其抗拉强度和延伸率接近或达到钢丝绳的性能,自美国成功应用于工业吊装领域后,目前已被广泛运用到船舶、机械、矿山、港口、运输、军事等领域。

合成纤维吊装带一般采用高强力聚酯长丝制作,与传统的钢丝绳相比,其优点为:柔软,可保护被吊物品,使其表面不被破坏;轻便,质量只是金属吊具的20%,便于携带及进行吊装准备工作[2]。按类型可分为扁平吊装带和圆型吊装带2大类。扁平吊装带主要由锦纶纤维、涤纶纤维和丙纶纤维制成;圆型吊装带的材质主要是涤纶合成纤维,外层用涤纶圆套管作为保护层,内芯用连续的100%涤纶芯纱作为承受吊装负载[3]。

然而,合成纤维吊装带在长期反复使用过程中,由于塑性变形的不断累积,纤维内部形成局部损伤,以及热、氧、紫外、酸碱腐蚀等的综合作用,易在弱结区域产生应力集中,导致其在吊装过程中发生突然爆断,出现整体破坏现象,造成不可估量的损失[4-5]。为此,本文通过对开发的涤纶柔性吊装带进行不同次数定伸长、定载荷的加速疲劳处理,评价其断裂强力、初始模量等物理量的变化,考察其耐动态疲劳性能,为其安全使用提供一定的实验和理论参考。

1 实验部分

1.1 材料

本文实验中采用的吊装捆绑带由浙江三鼎织造有限公司提供,原料为高强涤纶工业丝,经、纬纱线密度均为 2 222.2 dtex,组织为平纹,带宽度为25 mm,厚度为1 mm,长度为200 mm。

1.2 性能表征

采用美国Instron公司生产的Instron3369电子万能材料试验机。待测试样品首先于恒温恒湿条件下平衡24 h;其次,按试样要求,分别对试样进行拉伸、定伸长、定负荷等处理。

拉伸实验:试样夹距为200 mm,拉伸速度为100 mm/min。

定伸长实验:根据其最大拉伸位移及其安全系数,定伸长位移分别为2、3、4、5、6 mm,循环次数为10 次。

定负荷实验:根据其最大拉伸位移及其安全系数,施加载荷分别为900、1 200、1 500、1 800 N,循环次数为10次。

2 结果与讨论

2.1 柔性涤纶吊装捆绑带拉伸性能

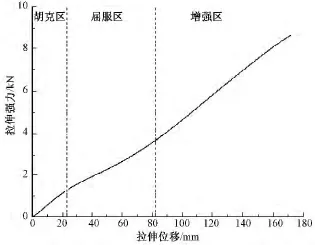

图1示出涤纶柔性吊装捆绑带拉伸曲线图。由图可知,该吊装带在拉伸过程中呈现明显的3个变化阶段。第1阶段(拉伸位移为0~26 mm):胡克区,主要是由材料的急弹性形变产生,几乎是呈线性变化的,此时受力主体主要为经向的涤纶工业丝[6-7]。第2 个阶段(26 ~83 mm):屈服区,该阶段强力的上升速度明显下降,模量变小。在26~60 mm区域,除急弹性形变外,同时还存在缓弹性形变,在该拉伸区域,其变化几乎亦是呈线性的;当拉伸位移超过60 mm时,甚至出现了不可回复的塑性形变,此时呈现出明显的非线性变化。第3阶段(拉伸位移为83~168 mm):增强区,以塑性变形为主。该阶段模量增大,强力的增加速度明显高于屈服区。这主要是因为除大分子链形成新的结合键对强力的贡献外,此时受力的经纱几乎都处于平行、紧张状态,纬向变窄,压力增加,使经纱纤维间、经纱与经纱之间的摩擦力增加,拉伸过程中,需克服的强力显著增加。

图1 柔性涤纶吊装捆绑带拉伸曲线Fig.1 Stress-strain curse of PET webbing sling

2.2 柔性涤纶吊装捆绑带定伸长耐疲劳性

图2示出涤纶吊装捆绑带2 mm和6 mm定伸长循环拉伸曲线。由图2(a)可知,当定伸长为2 mm,即其伸长率为1%的小形变时发现,除第1次循环形成的滞后圈面积较大外,第5次和第10次循环滞后圈面积变窄。表明该吊装捆绑带发生的主要是符合胡克区、线性变化的急弹性形变,发生塑性形变甚微;而形成的较小滞后圈主要是因为发生微小的缓弹性形变所致,外力所做功部分以内聚能形式存在。

当定伸长长度设定为6 mm,即其伸长率为3%时,无论是第1次循环形成的滞后圈面积还是第5次和第10次的滞后圈面都明显大于定伸长为2 mm时的循环滞后圈,表明较大形变时,材料已经产生了不可回复的、具有破坏性的塑性形变;随着循环次数的增加,塑性变形不断积累,直至累积达到断裂位移时,材料将发生解体而损坏[8]。

图2 涤纶吊装捆绑带2 mm和6 mm定伸长循环拉伸曲线Fig.2 Load at certain elongation for PET webbing sling.(a)Load at certain elongation with 2 mm;(b)Load at certain elongation with 6 mm

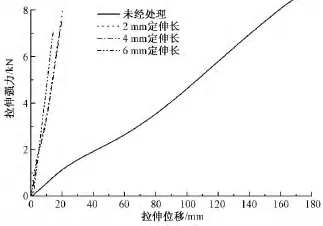

图3示出经过10次定伸长循环处理后吊装捆绑带的拉伸曲线。由图发现,无论是较小形变还是相对较大形变的定伸长循环处理10次后,材料的模量显著增加,力学性能发生了明显的衰减现象,经6 mm定伸长循环处理10次后材料的断裂强力从8 600 N下降到了7 010 N,断裂位移从172 mm下降到了14 mm。另一方面,经过不同形变处理后材料拉伸曲线所包覆的面积——断裂功,都明显小于原始材料的断裂功,表明经过多次循环使用后的吊装捆绑带的耐疲劳性能急剧恶化。这主要是因为经过多次循环使用后,材料产生的形变其可逆变化的急弹性形变逐渐丧失,恢复缓慢的缓弹性形变亦相对较少,主要以不可逆的、破坏性的塑性形变存在,即随着使用次数的增加,材料力学性能和耐疲劳性能急剧恶化[9]。

图3 经10次定伸长循环处理后吊装捆绑带拉伸曲线Fig.3 Stress-strain curse of PET webbing sling after load at certain elongation for 10 times

2.3 柔性涤纶吊装捆绑带定载荷耐疲劳性

图4示出涤纶吊装捆绑带经900 N和1 800 N定载荷循环拉伸曲线。由图4(a)可知,当该规格吊装捆绑带施加900 N载荷,作用一定时间,然后卸载,形成了一滞后圈,表示负载对材料所做的功与材料弹性回复功之间的差值。该差值的存在表明因缓弹性形变和破坏性塑性形变产生所需耗能的多少,其中缓弹性形变所需功以内聚能的形式存在;而塑性形变产生不可逆作用,将消耗能量。随着循环次数的增加,滞后圈变窄,急弹性形变变小,这主要是因为在多次循环使用过程中急弹性和缓弹性形变减少,负载对材料的破坏性作用不断累积,塑性形变得到发展。从图4(b)中可进一步发现,当施加载荷达到1800 N时,其形成的滞后圈明显大于900 N时所形成的滞后圈,且塑性形变更为明显。这表明施加的载荷越大,对材料的破坏作用越明显,因此,吊装捆绑带在使用过程中,为确保安全,必须遵照其安全使用系数,以免发生不必要的事故。

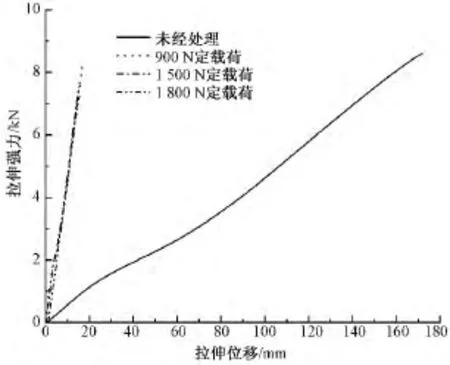

图5示出经过10次循环定载荷处理后涤纶吊装捆绑带的拉伸曲线图。由图可知,经过多次定载荷循环处理后,该规格的吊装捆绑带的断裂强力、断裂伸长率以及耐疲劳性能,都急剧衰减而恶化,其抗冲击性能大大下降。经过1 800 N负载10次连续循环作用后,吊装捆绑带的断裂伸长率接近甚至低于原料涤纶工业丝的断裂伸长率。这主要是因为经过多次使用后,经纱的急弹性形变和缓弹性形变能力急剧下降,难以恢复未经使用状态时经纱具有较高屈曲波的形态,经纱几乎处于平行伸直状态,表现为高模量、低伸长率,抗冲击能力差的性状。

图4 涤纶吊装捆绑带900 N和1 800 N定载荷循环拉伸曲线Fig.4 Elongation at certain load of PET webbing sling

图5 经10次循环定载荷处理后涤纶吊装捆绑带拉伸曲线Fig.5 Stress-strain curse of PET webbing sling after elongation at certain load for 10 times

因此,优异的吊装捆绑带应该经过多次循环使用后,应仍具有良好的弹性回复性能,即捆绑吊装带经过多次使用后,其急弹性和缓弹性形变仍是变形的主体。这为设计和开发高性能吊装捆绑带提供了一定的理论参考。

3 结论

1)柔性涤纶吊装捆绑带在拉伸过程中呈现明显的胡克区、屈服区和增强区3个变化阶段。

2)在较小形变(小于1%)或较小负载(小于断裂强力的10%)时,发生的主要是符合胡克区、线性变化的急弹性形变;在较大形变或较大负载时,已产生了不可回复的、具有破坏性的塑性形变,且随着循环次数的增加,塑性变形不断积累。

3)经过多次定伸长或定载荷循环处理后,吊装捆绑带的断裂强力、断裂伸长率以及耐疲劳性能,都急剧衰减而恶化,其抗冲击性能大大下降。

综上所述,通过高性能吊装带用合成纤维材料的开发以及组织结构的合理设计和优化,综合考虑材料的回弹保型性,开发力学性能稳定、耐疲劳性能优、具有自主知识产权的高性能吊装捆绑带,缩短与发达国家的差距,本文提供了一定的实验和理论依据。

[1] 科特·赫尔诺特.用纤维织造的承重接收工具可靠地提升重物[J].机电信息,1997(6):18-21.KOTTE Gernot.Bearing tools promote weight in a reliable way with webbing sling[J].Mechanical and Electrical Information,1997(6):18-21.

[2] 尤桂英.合成纤维吊装带制作技术[J].一重技术,2006(6):105-106.YOU Guiying.Fabrication technology for webbing slings made of man-made fibres [J].CFHI Technology,2006(6):105-106.

[3] 郑延,才曲恩,王波.合成纤维柔性吊装带的研究[J].齐齐哈尔轻工学院学报,1993,9(1):15-18.ZHENG Yan, CAI Qu'en, WANG Bo. Study of synthetic fibre slings[J].Journal of Qiqihar Light Industry Institute,1993,9(1):15 -18.

[4] 罗丽君,倪海燕,尤金体.高强涤纶纤维圆筒型柔性吊装带抗紫外线的整理[J].轻纺工业与技术,2012,41(3):34-37.LUO Lijun,NI Haiyan,YOU Jinti.Anti-UV finish of high tensile annular synthetic fibre slings[J].Light and Textile Industry and Technology,2012,41(3):34-37.

[5] 倪海燕,甘应进,尤金体,高强涤纶纤维圆筒型柔性吊装带抗紫外拒水拒油复合整理[J].印染,2013(10):29-31.NI Haiyan,GAN Yingjin,YOU Jinti,Anti-UV and water-& oil-repellent finish of high tensile polyester lifting sling [J]. China Dyeing & Finishing,2013(10):29-31.

[6] PICCININI P. Fibre labeling elastomultiester-Dupont[R].[s.l.]:EuropeanCommissionJoint Resrarch Center,2005:37 -44.

[7] 肖海英,肖红,施楣梧,等.三种弹性纤维的力学性能及应用特点[J].合成纤维,2008(12):24-29.XIAO Haiying,XIAO Hong,SHI Meiwu,et al.The mechanical property and application of three kinds of elastic fibers [J]. Synthetic Fiber in China,2008(12):24-29.

[8] 崔少霞,陈南梁.疲劳对机织压延类柔性复合材料剥离性能的影响[J].纺织科技进展,2008(1):64-65.CUI Shaoxia,CHEN Nanliang.Effect of fatigue on peeling performances of calendered flexible composites reinforced with weaving fabrics[J].Progress in Textile Science& Technology,2008(1):64-65.

[9] 武艳霞,陈维毅.高分子材料疲劳研究进展[J].太原理工大学学报,2005(6):654-658.WU Yanxia,CHEN Weiyi.Research progress on fatigue of polymers[J].Journal of Taiyuan University of Technology,2005(6):654-658.