电化学驱动无氟水溶胶原位沉积棉织物的超疏水机制及其性能

2015-12-25殷允杰任杰生王潮霞

郭 宁,殷允杰,任杰生,王潮霞

(生态纺织教育部重点实验室(江南大学),江苏无锡 214122)

电化学沉积是指在外加电压下通过电解液中离子在阴极还原为原子而形成沉积层的过程,主要包括直流电沉积[1]、喷射电沉积[2]、脉冲电沉积[3]及复合电沉积[4]等方法。在溶胶-凝胶电化学中,采用直流电化学沉积技术能够提供额外的驱动力,催化电极附近硅烷的水解、缩聚反应,可在基材表面快速有序沉积,进而促进溶胶的成膜过程[5-6]。该技术克服了当前浸轧、喷涂、旋涂等成膜工艺中由于胶粒与基材间的物理作用力低,前驱体自反应驱动力弱,所得到的膜较薄、黏附性差、易产生裂纹,进而影响织物超疏水性的缺陷[7],而且采用该技术得到的沉积膜均匀、致密,有利于构筑粗糙表面,提高织物的疏水性能。

功能性硅溶胶可实现棉织物的疏水改性。含疏水长链的硅烷偶联剂掺杂到SiO2溶胶后,疏水长链可在SiO2表面有序分布,并可通过疏水长链和粗糙结构赋予棉织物疏水性[8-9]。而选用不含氟的疏水硅烷偶联剂,如辛基三乙氧基硅烷,既可实现织物的疏水性,又可避免有机污染物对生态环境的持久性危害[10]。一直以来,溶胶-凝胶疏水整理过程中通常需要大量的有机溶剂如乙醇作为助溶剂,以促进有机前驱体与水的相容,使得水解、缩聚反应在均相中进行。但有机溶剂易燃,成本高,对环境污染较大,含大量有机溶剂不利于硅溶胶的工业化生产。制备不含有机溶剂的水溶胶是溶胶-凝胶疏水整理的最新研究热点[11-12]。

以正硅酸四乙酯为前驱体,利用阴离子表面活性剂的乳化作用替代大量乙醇的助溶作用,在催化剂盐酸作用下制备SiO2水溶胶。采用不含氟的疏水硅烷偶联剂掺杂改性水溶胶,并采用电化学驱动SiO2水溶胶沉积于棉织物表面,赋予其疏水性能。本文研究了电化学沉积电压、沉积时间、表面活性剂质量浓度对织物疏水性能的影响,并分析了织物的疏水耐久性及沉积前后织物的力学、服用性能。

1 实验部分

1.1 实验材料与仪器

材料:经过退浆、精练的纯棉机织物 。正硅酸四乙酯(TEOS)、十二烷基苯磺酸钠(SDBS)、盐酸、无水碳酸钠,均为分析纯;辛基三乙氧基硅烷,(OTEOS,工业品)。

仪器:DSA100液滴形状分析仪,德国 Krüss GmbH公司生产;JSM-5610型扫描电镜(SEM),日立株式会社;R-3焙烘机,台湾瑞比染色试机有限公司;SW-12型A耐洗色牢度试验机,无锡纺织仪器厂;YG461E型数字式透气量仪器,宁波纺织仪器厂;WSD-Ⅲ型白度仪,郑州南北仪器设备有限公司;YG026A型断裂强力测试仪,常州第二纺织机械厂。

1.2 实验方法

1.2.1 水溶胶制备

称取6.0 g正硅酸乙酯和100.0 g去离子水,混合并加入适量表面活性剂,于室温下剧烈搅拌,均匀分散后逐滴加入浓度为0.1 mol/L的盐酸,搅拌反应3 h,静置一段时间,制得酸性水溶胶。

1.2.2 棉织物电化学水溶胶原位沉积

将8%的辛基三乙氧基硅烷加入到酸性水溶胶中,常温条件下,采用铜片为反应电极,铂片为参比电极,外加额定电压,电化学原位沉积一段时间,将织物从反应液中取出,用水冲洗,并于60℃条件下烘干,最后在150℃条件下焙烘3 min。

1.3 测试方法

1.3.1 接触角测试

在常温条件下,使用DSA100液滴形状分析仪对织物接触角进行测试,水量为8 uL,水滴与织物接触20 s后读数,同一织物在不同位置测量3次,取其平均值。

1.3.2 疏水耐久性测试

织物疏水耐久性根据GB/T 3921—2008《织品色牢度试验耐皂洗色牢度》进行测定,配制含标准皂片5 g/L和无水碳酸钠2 g/L的皂洗液,浴比为1∶50,织物样品在60℃温度下洗涤30 min,然后进行清洗并烘干。

1.3.3 力学性能测试

根据GB/T 3923.1—2013《机织物断裂强力和断裂伸长的测定(条样法)》测试织物力学性能。取长度为15 cm,宽度为6 cm的织物试样,并扯边纱使织物的宽度为5 cm,在YG026A织物断裂强力测试仪上测试。

1.3.4 透气性能测试

根据GB/T 5435—1997《纺织品 织物透气性的测定》,使用YG461E型数字式透气量仪测试织物透气性。每个织物样品测试4次,取其平均值。

1.3.5 白度值测试

根据GB/T 8424.2—2001《纺织品 色牢度实验相对白度的仪器评定方法》,使用WSD-III全自动白度仪测定织物白度。测试前应先校正,将织物折成4层,并完全覆盖住光孔,每个织物样品测试3次,取平均值。

2 结果与讨论

2.1 电化学驱动水溶胶原位沉积机制

电化学驱动水溶胶原位沉积的过程是“碱催化”机制。在额定外加电压条件下,电极表面会发生O2或H2O的还原反应生成OH-离子,反应式如式(1)、(2)所示。所生成的OH-离子使电极表面附近微区液体的pH值升高即局部“碱化”,有利于硅烷缩聚反应的进行,提高溶胶本体交联程度,并由此引发电极表面溶胶直接缩合,为溶胶沉积提供额外的驱动力,促进溶胶在织物表面的成膜[13]。

在电化学驱动无氟水溶胶原位沉积过程中,以SDBS为乳化剂降低液滴间的表面张力,使不溶于水的TEOS以微液滴的形式分散在表面活性剂所形成的胶束中,在盐酸催化剂作用下,制备SiO2水溶胶。将OTEOS偶联剂加入酸性水溶胶中,进行一定时间的预水解,之后通过外加电压所提供的额外驱动力加快溶胶本体的聚合,进而促进溶胶在织物表面的沉积。

2.2 电化学沉积电压对疏水性能的影响

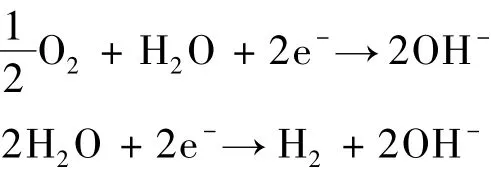

预设电化学沉积时间为10.0 min,表面活性剂质量浓度为0.4 g/L,沉积电压分别为6.0、9.0、12.0、15.0、18.0 V,研究沉积电压对电化学原位沉积棉织物疏水性能的影响,结果如图1所示。

图1 沉积电压对棉织物接触角的影响Fig.1 Effect of deposited voltage on contact angles of cotton fabrics

由图1可见:电化学沉积棉织物的接触角随沉积电压的升高,呈先增大后减小的趋势。沉积电压为6.0 V时,棉织物的接触角仅为145.6°,未达到超疏水效果;当沉积电压升高到15.0 V时,电化学沉积棉织物的疏水性能最好,接触角可达157.7°,实现了超疏水;而继续升高沉积电压,电化学沉积棉织物的接触角减小,疏水性能降低。

电化学沉积技术为溶胶沉积提供额外的驱动力,促进溶胶在织物表面的成膜。当沉积电压过低时,电极表面所发生的还原反应不足以生成足够的OH-离子,为溶胶沉积提供的额外驱动力较小,硅烷的缩聚反应较缓慢,沉积在棉织物上的疏水组分较少,因此电化学原位沉积棉织物的疏水性较差;随着沉积电压的升高,电极表面生成的OH-离子增多,电化学提供的额外驱动力增大,硅烷的缩聚反应加快,使更多的疏水组分沉积在棉织物上,成膜效果明显,电化学原位沉积棉织物的疏水性能得到提高;而沉积电压过高时,电极表面发生明显的析氢反应[13],不利于在棉织物表面形成均匀、致密的薄膜,电化学原位沉积棉织物的疏水性能有所降低。因此,在电化学驱动水溶胶原位沉积时,应严格控制沉积电压在15.0 V,以制备疏水性能较好的棉织物。

2.3 电化学沉积时间对疏水性能的影响

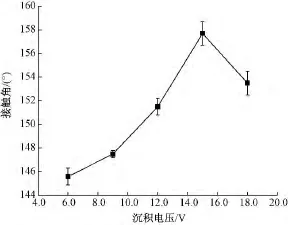

预设电化学沉积电压为15.0 V,表面活性剂质量浓度为0.4 g/L,沉积时间分别为4.0、6.0、8.0、10.0、12.0 min,研究沉积时间对电化学沉积棉织物疏水性能的影响,结果如图2所示。

图2 沉积时间对棉织物接触角的影响Fig.2 Effect of deposited time on contact angles of cotton fabrics

由图2可见:沉积时间在4.0~12.0 min范围内,电化学沉积棉织物的接触角均在150.0°以上,具有较好的疏水性能。当沉积时间为4 min时,电化学沉积棉织物的接触角为150.5°;随沉积时间的延长,电化学沉积棉织物的接触角逐渐增大,在沉积时间为10.0 min时,其接触角可达157.7°;但继续延长沉积时间,电化学原位沉积棉织物的接触角稳定在157.0°左右。

棉纤维结构中含大量羟基,为亲水纤维,表面存在特有的凹凸不平的沟壑,在电化学提供的额外驱动力作用下,纳米级别的改性溶胶胶粒有序沉积在棉织物表面,构筑出特殊的疏水表面,赋予棉织物疏水性能;随沉积时间的延长,沉积在棉织物上的疏水组分增多,电化学原位沉积棉织物的接触角增大,疏水性能提高;继续延长沉积时间,由于电化学所提供的额外驱动力有限[14],沉积在棉织物上疏水组分量不会继续增加,使得电化学沉积棉织物的疏水性能维持在一定水平。

2.4 表面活性剂质量浓度对疏水性能的影响

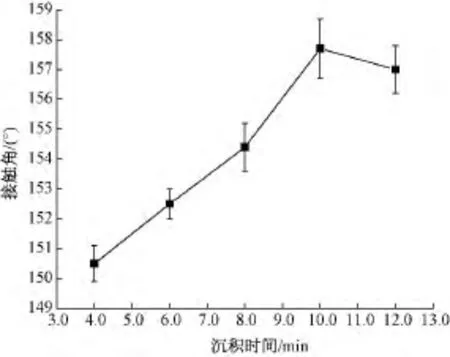

预设电化学沉积电压为15.0 V,沉积时间为10.0 min,表面活性剂的质量浓度分别为0.1、0.2、0.3、0.4、0.5 g/L,探究表面活性剂质量浓度对电化学原位沉积棉织物疏水性能的影响,结果如图3所示。

图3 表面活性剂质量浓度对棉织物接触角的影响Fig.3 Effect of surfactant concentration on contact angles of cotton fabrics

由图3可知:电化学沉积棉织物的接触角随表面活性剂质量浓度的增加而提高。当表面活性剂质量浓度为0.2 g/L时,电化学沉积棉织物的接触角为148.2°;而表面活性剂质量浓度大于0.3 g/L时,沉积棉织物的接触角均在153.0°以上,尤其是表面活性剂质量浓度在0.4 g/L(临界胶束浓度附近)时,沉积织物接触角可达到157.7°,具有较好的超疏水性能。

表面活性剂能使液滴间的表面张力降低,利用其乳化作用使不溶于水的硅烷组分以微液滴的形式分散在所形成的胶束中,并在催化剂作用下水解和缩聚。在硅烷组分用量一定的前提下,随表面活性剂质量浓度的增加,其乳化作用增强,形成的近胶束结构逐步增多[15],更有效地控制缩聚反应的进行。在电化学额外驱动力作用下,溶胶胶粒在棉织物表面快速有序的沉积,所构筑薄膜的均匀性、致密性增加,电化学沉积棉织物的疏水性能提高。

2.5 电化学原位沉积棉织物疏水耐久性

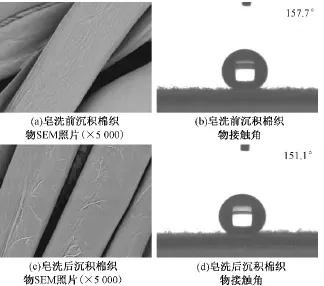

为探究电化学原位沉积棉织物的疏水耐久性,以沉积电压为15.0 V,沉积时间为10.0 min,表面活性剂质量浓度为0.4 g/L的工艺制备棉织物,并分析皂洗前后织物的疏水性能,其扫描电镜照片及接触角如图4所示。

图4 皂洗前后沉积棉织物的扫描电镜照片及接触角Fig.4 SEM images and contact angles of deposited cotton fabrics before and after soap washing.(a)SEM image of fabric before soap washing(×5 000);(b)Contact angle of fabric before soap washing;(c)SEM image of fabric after soap washing(×5 000);(d)Contact angle of fabric after soap washing

由图4可看出,与未皂洗织物表面的薄膜相比皂洗后电化学原位沉积棉织物表面的薄膜并未受到严重的损伤,织物与水的接触角为151.1°,仍具有较好的疏水性能。电化学沉积技术可在电极表面生成OH-离子,使电极表面附近发生局部“碱化”效应,而缩聚反应在碱性条件下更易发生,使溶胶本体的交联度增加,同时电化学沉积技术也为水溶胶沉积提供额外的驱动力,使溶胶与织物的交联度也增加,在织物表面构筑一层均匀致密的疏水薄膜。在60℃皂液地不断冲击下,织物表面以较小结合力存在的溶胶颗粒发生脱落,疏水薄膜出现轻微的裂痕,织物的疏水性能略有降低,但仍可达超疏水效果,表明电化学沉积棉织物的疏水性能具有一定的耐久性。

2.6 棉织物力学及服用性能

以电化学沉积电压15.0 V,沉积时间10.0 min,表面活性剂质量浓度为0.4 g/L,对棉织物进行电化学原位沉积,测试沉积前后棉织物力学及服用性能,其中拉伸断裂性能的变化如表1所示。

表1 棉织物拉伸断裂性能Tab.1 Tensile strength properties of cotton fabrics

由表1可见,棉织物经电化学原位沉积后,其经向、纬向拉伸断裂强力及断裂伸长率均有所变化,经向断裂强力、断裂伸长率分别下降7.7%、14.8%,而纬向下降12.5%、15.1%。棉织物拉伸性能有所降低的原因是电化学原位沉积采用的是酸性水溶胶体系,对棉纤维本身及棉纤维或纱线间的抱合力会造成一定程度的损伤,从而引起棉纤维断裂强力和断裂伸长率的下降。但断裂强力和断裂伸长率的下降幅度不大。

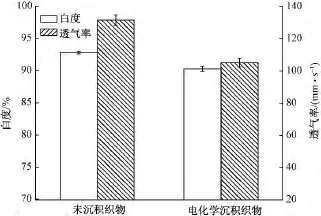

图5示出电化学原位沉积棉织物的白度及透气性的变化。电化学沉积后棉织物白度值变化较小,仅从92.9%下降到90.4%,表明水溶胶电化学原位沉积对织物的白度影响不大。但电化学原位沉积棉织物的透气性下降较白度值明显,其主要原因是水溶胶在电化学沉积形成疏水薄膜的同时,也填充了纤维及纱线间的空隙,从而使织物的透气性有所降低,但不影响织物的服用性能。

图5 电化学沉积前后棉织物白度及透气性Fig.5 Whiteness and breathability of cotton fabrics before and after electrochemical deposition

3 结论

利用表面活性剂的乳化作用,使不溶于水的正硅酸乙酯以微液滴形式分散在所形成的胶束中,并在酸性条件下制备SiO2水溶胶。采用不含氟的辛基三乙氧基硅烷偶联剂掺杂改性水溶胶,并用电化学驱动技术将SiO2水溶胶沉积于棉织物表面,构筑出超疏水棉织物表面。电化学原位沉积棉织物与水的接触角可达157.7°,达到超疏水效果;经皂洗后织物接触角仍可达151.1°,具有一定的疏水耐久性。电化学原位沉积后棉织物力学性能及白度变化不大,透气性略微下降,但不影响其服用性能。电化学沉积技术以其便捷、高效、节能等特点,将成为织物功能改性的新途径。

[1] 邓姝皓,刘晗,郭洁,等.直流电沉积纳米晶铁-镍-铬合金箔工艺、性能及其机理研究[J].纳米技术与精密工程,2012,10(4):291-297.DENG Shuhao,LIU Han,GUO Jie,et al.Investigation of technology,properties and mechanism for direct current electrodeposition nanocrystalline Fe-Ni-Cr alloy foil[J].Nanotechnology and Precision Engineering,2012,10(4):291-297.

[2] 刘润,宫凯.喷射电沉积纳米晶镍机理及工艺研究[J].机械科学与技术,2010,29(8):997-1001.LIU Run,GONG Kai.Basic mechanism and technology of jet-electrodepositing nanocrystalline Ni[J].MechanicalScience and TechnologyforAerospace Engineering,2010,29(8):997-1001.

[3] 梁平,张云霞,史艳华.脉冲电沉积纳米镍基合金镀层的研究现状[J].腐蚀科学与防护技术,2011,23(2):196-200.LIANG Ping,ZHANG Yunxia,SHI Yanhua.Research progess of nanostructured nickel-based alloy coatings prepared by pulsed electrodeposition[J].Corrosion Science and Protection Technology,2011,23(2):196-200.

[4] 周海飞,祝郦伟,钱洲亥.复合电沉积中共沉积过程的研究概况[J].电镀与涂饰,2013,32(3):50-53.ZHOU Haifei,ZHU Liwei,QIAN Zhouhai.Status quo of the research on codeposition process in composite electrodeposition[J].Electroplating & Finishing,2013,32(3):50-53.

[5] DARMANIN T,TAFFIN DE Givenchy E,AMIGONI S,et al.Superhydrophobic surfaces by electrochemical processes[J].Advanced Materials,2013,25:1378 -1394.

[6] GOUX A,ETIENNE M,AUBERT E,et al.Oriented mesoporous silica films obtained by electro-assisted selfassembly:EASA [J].Chemistry of Materials,2009,21:731-741.

[7] WU L K,HU J M,ZHANG J Q.One step sol-gel electrochemistry for the fabrication of superhydrophobic surfaces[J]. JournalofMaterialsChemistry A,2013(1):14471-14475.

[8] 邢彦军,黄文琦,沈丽,等.棉织物超疏水整理的研究进展[J].纺织学报,2011,32(5):141-146.XING Yanjun, HUANG Wenqi, SHEN Li, et al.Progress in superhydrophobic finishing of cotton fabrics[J].Journal of Textile Research,2011,32(5):141-146.

[9] YIN Y J,WANG C X.Water-repellent functional coatings through hybrid SiO2/HTEOS/CPTS sol on the surfaces of cellulose fibers[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2011,417:120-125.

[10] 陈荣圻.PFOS和PFOA代替品取向新进展[J].印染,2012(15):47-50.CHEN Rongqi.Development of alternatives to PFOS and PFOA[J].Dyeing& Finishing,2012(15):47-50.

[11] SHANG S M,LI Z X,XING Y J,et al.Preparation of durable hydrophobic cellulose fabric from water glass and mixed organosilanes[J].Applied Surface Science,2010,257:1495-1499.

[12] 庄伟,徐丽慧,徐壁,等.改性SiO2水溶胶在棉织物超疏水整理中的应用[J].纺织学报,2011,32(9):89-94.ZHUANG Wei,XU Lihui,XU Bi,et al.Application of modified SiO2hydrosol to superhydrophobic finish of cotton fabrics[J].Journal of Textile Research,2011,32(9):89-94.

[13] 胡吉明,杨亚琴,张鉴清,等.电沉积防护性硅烷薄膜的研究现状与展望[J].中国腐蚀与防护学报,2011,31(1):1-9.HU Jiming,YANG Yaqin,ZHANG Jianqing,et al.Progress and prospective in electrodeposited anticorrosive silane films[J].Journal of Chinese Society for Corrosion and Protection,2011,31(1):1-9.

[14] 徐文骥,窦庆乐,孙晶,等.基于电化学加工方法的铝基超疏水表面制备技术研究[J].中国机械工程,2011,22(19):2354-2358.XU Wenji,DOU Qingle,SUN Jing,et al.Study on fabrication of superhydrophobic surface substrate based on ECM[J].Journal of Chinese Society for Corrosion and Protection,2011,22(19):2354 -2358.

[15] XU L H,ZHUANG W,XU B,et al.Fabrication of superhydrophobic cotton fabrics by silica hydrosol and hydrophobization[J].Applied Surface Science,2011,257:5491-5498.