输棉通道几何参数对转杯纺气流场影响的数值研究

2015-12-25林惠婷曾泳春

林惠婷,汪 军,2,曾泳春,2

(1.东华大学纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620)

在转杯纺纱机中,输棉通道是连接着分梳辊和转杯的重要部件。在纺纱过程中,纤维经过分梳辊的开松分梳后,在转杯负压作用下,随着气流沿着输棉通道转移到转杯凝聚槽,从而实现转杯纺纱的顺利进行。输棉通道内气流场的流动特征直接影响纤维的运动形态,从而影响着转杯纱的性能优劣。Lawrence和 Chen 等[1-2]采用高速摄影仪捕捉了纤维在输送过程中的纤维形态,并结合经验公式,得出了最优的输棉通道设计方案。张礼会等[3]通过纺纱试验,并采用聚类分析方法,提出了最佳输棉通道的设计原则和具体参数。钱晓明等[4-5]研究了输棉通道的几何形状及输棉通道与转杯的空间位置对纺杯内须丛中纤维伸直状态的影响。

随着近年来计算机技术的迅速发展,基于计算流体动力学的数值计算方法逐渐应用于纺织加工领域中所涉及的流体流动问题,如Kong等[6]对输棉通道内气流场进行了二维数值模拟,并分析了分梳辊转速、雷诺数和输棉通道进口形状等对气流流动特性的影响。在此基础上,Kong等研究了输棉管道进口大小对纤维平行伸直度的影响[7]。Zeng等[8]模拟了喷气纺第一喷嘴中的气流流动特征,并研究了其对纤维运动规律的影响。武传宇等[9]对转杯内的气流场进行了数值模拟,分析了不同滑移面角度对转杯内气流场的影响。张奇等[10]建立了转杯的二维模型,获得了转杯内气流场的分布。

目前,输棉通道几何形状及其空间位置对输棉通道乃至转杯内部流场影响的研究未见报道,采用数值模拟的方法研究输棉通道特征数及输棉通道与转杯空间夹角对转杯和输棉通道内部流场流动特征的影响,为输棉通道的合理设计以及纺纱器的优化提供理论依据。

1 计算流体动力学模型的建立

1.1 输棉通道和转杯结构

在转杯纺纱中,转杯内的负压是由抽气管道将转杯内空气抽走之后而形成的,输棉通道和假捻盘口作为补气口,向转杯内流入空气。输棉通道被设计成漏斗状,夹裹着纤维的气流从输棉通道入口到出口不断加速,可实现纤维有序流动并提高纤维伸直度。

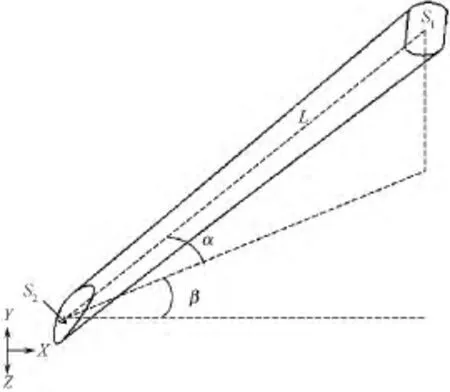

采用ET380型半自动抽气式转杯纺纱机作为模本建立转杯和输棉通道的计算流体动力学模型,如图1所示,原点位于转杯中心位置,垂直转杯底部为y轴正向,x轴与输棉通道中心线成β角(见图2),转杯直径为36 mm,假捻盘补气口直径为3 mm,转杯出口(即气流出口)高度为1 mm,转杯滑移面角度为75°。图2中,S1和S2分别为输棉通道入口和出口截面积,L为输棉通道长度,为40 mm,α为输棉通道的中心线与水平面(即x-z平面)的空间夹角,β为输棉通道中心线在水平面上的投影与x轴之间的空间夹角。

图1 转杯纺输棉通道和转杯的三维模型Fig.1 3-D model of transfer channel and rotor in rotor spinning machine

图2 输棉通道的几何参数和空间位置角Fig.2 Geometric parameters and space angles of transfer channel

为便于研究输棉通道渐缩程度对气流场特性的影响,引入输棉通道的特征数λ[5],即:

λ值越大,表明输棉通道的渐缩度越大。

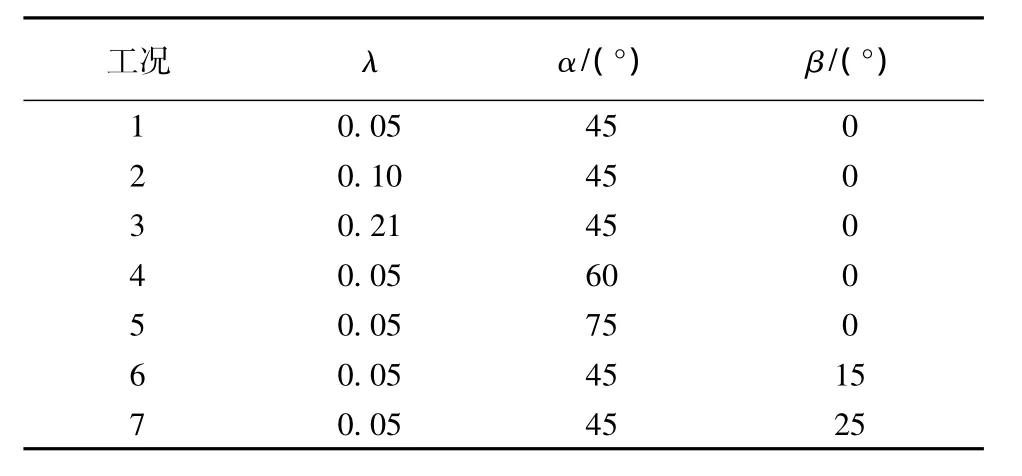

本文中,保持转杯形状、转杯负压、转速不变,重点考察λ、α、β等参数对转杯内及输棉通道内气流场特性的影响,具体设计方案见表1所示。

1.2 系统描述

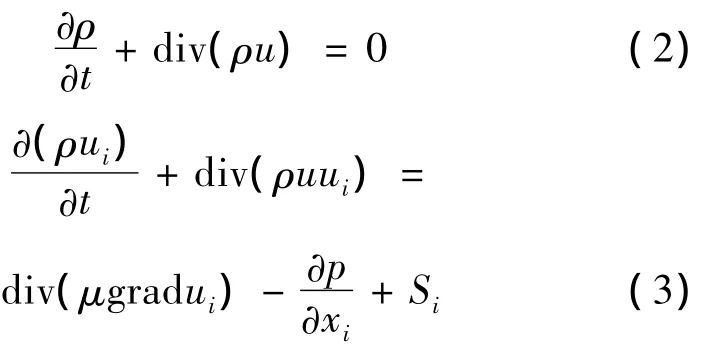

由于转杯通道尺寸小,转杯内部负压高,输棉通道及转杯内气流速度较高,因此气流流动为湍流流动。为简化研究,不考虑热交换,且假定转杯内气

表1 数值计算方案表Tab.1 Scheme of numerical computation

流为不可压缩气流,因此,模型为三维、不可压缩、黏性、湍流模型。该模型满足的控制方程(质量守恒方程(2)和动量守恒方程(3))如下:

式中:ρ为气体密度,kg/m3;t为时间,s;u为气流速度矢量,ui为气流速度在xi方向的分量,m/s;Si为xi方向的广义源项。流场采用瞬态、隐式求解器、RNG k-epsilon湍流模型及壁面函数法进行计算,对流项采用一阶迎风格式离散,用SIMPLE算法对流场进行求解。

1.3 网格划分和边界条件

网格划分:将输棉通道和转杯作为一个整体进行网格划分,采用混合网格(四面体和六面体网格),网格分点间隔长度为0.75 mm。

进口边界:气流进口有两个,一是输棉通道入口,一是假捻盘入口。本文不考虑分梳辊的影响,故假定输棉通道入口与大气相连接,因此,气流进口均设为压力入口,压力大小为环境大气压。

出口边界:由于抽气式转杯内的负压是依靠转杯顶口和罩盖之间的外界抽气形成的,故将转杯顶口与罩盖间的间隙设为压力出口,静压为 -8 000 Pa。

固体边界:假设遵循无滑移边界条件,ux=uy=uz=0,本文不考虑转杯转动,因此转杯转速为0。

2 模拟结果与讨论

2.1 输棉通道和转杯内的气流流动特征

以工况6为例,对转杯和梳棉通道内气流流动特征进行分析,数值模拟结果见图3~5。图3为气流速度矢量图,图4示出输棉通道和转杯内的粒子轨迹。受转杯内负压的作用,气流从输棉通道入口不断加速,到达出口(即转杯内部)时,速度增加了一个数量级。纤维在加速气流带动下,也不断加速,此过程有利于后弯钩纤维的平行伸直[5]。气流在输棉通道出口处速度达到最大值,到达转杯内部,气流受转杯壁面阻力和出口负压作用,分成两股大小不一的气流,分别绕转杯顺时针和逆时针向上运动,绕过转杯180°后,两股气流相遇并形成漩涡。而逆时针流动的那股气流受到从假捻盘补气口流进的补气流的干扰作用,也在转杯内部形成漩涡,这在图4的粒子迹线中得到证实。

图3 输棉通道和转杯内气流速度矢量图Fig.3 Velocity vectors of transfer channel and rotor

图4 输棉通道和转杯内的粒子迹线Fig.4 Path lines colored by particle ID at transfer channel and rotor interior

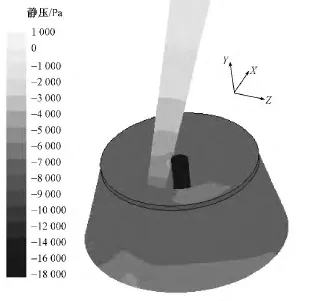

图5为输棉通道和转杯内部的静压分布云图。输棉通道入口处的负压最小,沿着通道负压不断增大,有利于单纤维从分梳辊向转杯内转移。在靠近输棉通道出口处,转杯内的气压接近输棉通道出口压力,而在转杯其他地方,负压相对较高,并在假捻盘口达到最大,这易使已经加捻了的纤维条子向假捻盘出口处运动,利于纱条的顺利卷绕。

图5 输棉通道和转杯内静压分布云图Fig.5 Contours of static pressure in transfer channel and rotor

2.2 特征数λ对气流流动特征的影响

图6示出了不同特征数λ下,转杯内部和输棉通道的压力分布云图,图7示出沿着输棉通道轴向的静压分布曲线。从图6~7可看出,λ为0.05时,静压从输棉通道入口到出口呈现平缓降低的趋势,且入口负压很大,达到-1 000 Pa。而λ为0.10时,静压在输棉通道入口先是稳定在-250 Pa左右,到达输棉通道中部,静压开始急剧下降,直到接近出口气压。增大λ,输棉通道入口静压增大,且输棉通道中后部静压下降越急剧。值得注意的是,λ不同,输棉通道出口气压却都与抽气压(-8 000 Pa)相接近。转杯内部静压分布也随λ不同而有差异,λ越大,输棉通道出口处转杯滑移面和凝聚槽处的静压越大。

图8示出沿着输棉通道轴向的通道速度分布曲线。输棉通道内部气流速度从入口到出口逐渐增大,与静压分布曲线类似的是,λ越小,速度一直缓慢增长,而λ越大,速度则先缓慢增长,后又急剧增大。输棉通道前后速度差异越大,越有利于伸直后弯纤维,因此,λ越大,越有利于改善纤维的伸直状态,提高成纱质量,这与钱晓明等的实验研究相一致[5]。

图6 不同特征值λ时转杯和输棉通道内壁静压分布云图Fig.6 Static pressure distribution at wall of computational zone with different λ values

2.3 空间位置角对气流流动特征的影响

输棉通道与转杯的空间位置关系是影响纤维从输棉通道向转杯滑移面转移的重要因素。因此,本文对不同输棉通道空间位置角α和β下,输棉通道和转杯内的气流流动进行模拟分析。

2.3.1 空间位置角α对气流流动特征的影响

图7 不同特征数λ时静压沿着输棉通道轴向分布Fig.7 Static pressure distributions of different λ values along the transfer channel axis

图8 不同特征数λ时速度沿着输棉通道轴向分布Fig.8 Velocity distributions of different λ values along transfer channel axis

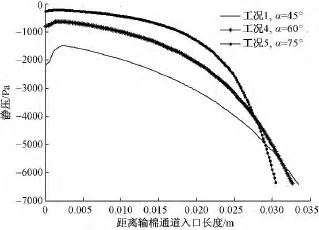

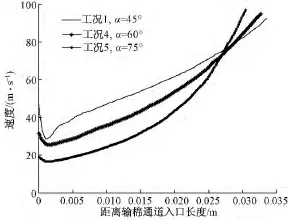

工况1、4和5讨论了输棉通道空间位置角α对输棉通道和转杯内部气流流动特征的影响。α对输棉通道内部气流流动影响显著。如图9、10示出了不同α时,沿着输棉通道轴向的静压和速度分布情况。在距离输棉通道入口长度小于27 mm时,静压随着α增大而增大,速度则随着α增大而减小。当距离输棉通道入口长度超过27 mm时,静压随着α增大而减小,速度则随着α增大而增大。输棉通道内静压和速度先是平缓变化,到达输棉通道中后部,静压和速度则急剧变化,α越大,该趋势越明显。增大α使得输棉通道内部速度差异较大,有利于纤维平行伸直度的提高。

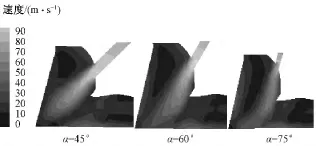

图11、12示出了不同 α时,转杯内 x-y截面(z=-4 mm处)的静压分布和速度分布。

图9 不同空间位置角α时静压沿着输棉通道轴向分布Fig.9 Static pressure distributions of different α values along transfer channel axis

图10 不同空间位置角α时速度沿着输棉通道轴向分布Fig.10 Velocity distributions of different α values along transfer channel axis

图11 不同空间位置角时z=4 mm平面处转杯内压力分布Fig.11 Pressure distributions of different α values at z=-4 mm in rotor

由图11可知,α越大,转杯滑移面(靠近转杯底部区域)的负压越高,有利于吸附纤维,便于纤维向转杯滑移面转移。图12中,输棉通道出口处气流速度最大,且流速沿着与转杯底部呈α角的方向逐渐减小,在靠近转杯出口处,出现低流速区,随着α的增大,该区域向转杯底部扩大,当纤维从输棉通道向转杯滑移面转移时,可避免纤维向上运动而造成纤维弯曲。但是α过大,纤维从输棉通道向转杯内转移时,易使纤维垂直碰撞转杯底部,可能会产生新的弯钩纤维,因此,α要适当偏大设计,但不宜过大。

图12 不同空间位置角时z=4 mm平面处转杯内速度分布Fig.12 Velocity distributions of different α values at z=-4 mm in rotor

2.3.2 空间位置角β对气流流动特征的影响

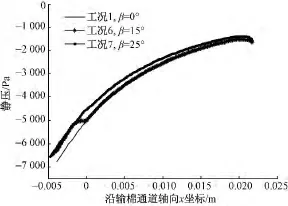

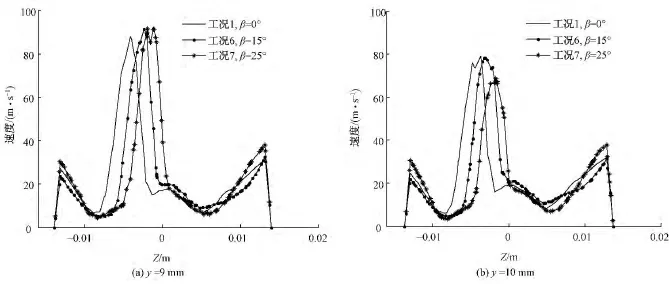

工况1、6和7是对不同输棉通道空间位置角β对气流流动特征的影响分析(见图13、14)。图中表明,不同的β,梳棉通道内部静压分布以及速度分布基本一致,即β的大小对输棉通道内静压分布和速度分布影响较小。

图15示出靠近输棉通道出口处转杯内不同横截面处的速度分布。由图可知,β的大小对转杯内部气流分布有一定的影响,β不同,使得输棉通道出口朝向不同,导致气流和纤维向转杯内转移时,与转杯滑移面不在同一个位置发生接触。β增大时,输棉通道出口方向向z=0(x-y平面)处倾斜,使得转杯内气流最大值向z=0处偏移(如图15所示),而对远离输棉通道出口的转杯其他部位影响较弱。因此,β不同,主要改变纤维与转杯的初始接触位置,β为0°时,纤维与转杯滑移面垂直接触碰撞,易导致不规则纤维的产生,β增大,则有利于改善纤维的伸直状态[3]。

图13 不同空间位置角时静压沿着输棉通道轴向分布Fig.13 Static pressure distributions of different β values along transfer channel axis

图14 不同空间位置角时速度沿着输棉通道轴向分布Fig.14 Velocity distributions of different β values along transfer channel axis

图15 转杯不同位置横截面x=-7 mm处速度分布(y为横截面与转杯底部的垂直距离)Fig.15 Velocity distributions in x= -7 mm at different cross sections of rotor(y represents vertical distance from cross section to rotor bottom)

3 结论

本文采用RNG k-epsilon湍流模型对输棉通道和转杯纺气流特性进行了数值模拟,并对输棉通道特征数、空间位置角α和β对流场和纤维状态的影响做了相应的讨论,主要结论如下。

1)输棉通道入口到出口的气流不断加速,并在出口处达到最大值。气流进入转杯后,分成两股沿着通道出口左右两侧流动,绕着转杯流动180°后,汇聚并形成气流漩涡。假捻盘补气口气流从转杯底部向上运动,与转杯内气流相互干扰,在转杯内部形成漩涡。

2)输棉通道特征数增大,输棉通道负压和流速都减小,但是负压和流速的变化率增大。

3)输棉通道空间位置角α增大,静压增大,速度减小。在输棉通道前部,静压和速度变化缓慢,在输棉通道中后部,静压和速度变化急剧,增大α,该变化趋势更加明显,即输棉通道速度差增大,有利于纤维平行伸直度的提高。转杯滑移面附近低速区随着α增大而扩大,可有效阻止纤维向上运动而造成的纤维弯曲。

4)不同输棉通道空间位置角β对输棉通道气流压力分布和速度分布影响较小,但是β越大,输棉通道出口气流流向(纤维流向)与转杯滑移面切线夹角越小,越有利于减少不规则纤维产生。

[1] LAWRENCE C A,CHEN K Z.A study of the fibretransfer-channel design in rotor-spinning.part I:the fibre trajectory[J].The Journal of the Textile Institute,1986,79(3):367 -392.

[2] LAWRENCE C A,CHEN K Z.A study of the fibretransfer-channeldesign in rotor-spinning.partII:optimization of the transfer-channel design[J].The Journal of The textile Institute,1986,79(3):393 -408.

[3] 张礼会,张百祥.转杯纺纤维输送管道的研究[J].中国纺织大学学报,1991,17(6):16-25.ZHANG Lihui,ZHANG Baixiang.A study of fiber transfer channel in rotor spinning[J].Journal of China Textile University,1991,17(6):16-25.

[4] 钱晓明,郝泉兰,范松林.气流纺输棉管中运动纤维状态的量化分析[J].纺织学报,1995,16(6):348-351.QIAN Xiaoming, HAO Quanlan, FAN Songlin.Quantitative analysis of moving fiber state in the transfer channel of rotor spinning machine[J].Journal of Textile Research,1995,16(6):348-351.

[5] 钱晓明,郝泉兰,赵颖妮,等.转杯纺纱器输棉管道的实验研究[J].天津纺织工学院学报,1996,15(4):51-54.QIAN Xiaoming,HAO Quanlan,ZHAO Yingni,et al.A study on test of the transport tube on OE-spun[J].Journal of Tianjin Institute of Textile Science and Technology,1995,15(4):51 -54.

[6] KONGLX, PLATFOOTR A. Two-dimensional simulation of air flow in the transfer channel of open-end rotor spinning machines[J].Textile Research Journal,1996,66(10):641-650.

[7] KONG L X,PLATFOOT R A.Fibre transportation in confined channel with recirculations[J].Computers&Structures,2000,78:237 -245.

[8] ZENG Y C,YU C W.Numerical simulation of air flow in the nozzle of an air-jet spinning machine[J].Textile Research Journal,2003,73(4):350 -356.

[9] 武传宇,杨西伟,陈洪立,等.转杯纺纱通道内气体三维流动的数值分析[J].纺织学报,2012,33(3):124-128.WU Chuanyu,YANG Xiwei,CHEN Hongli,et al.Numerical analysis of 3-Q air flow in rotor spinning channel[J].Journal of Textile Research,2012,33(3):124-128.

[10] 张奇,汪军,曾泳春.转杯纺纺杯内气流流动的二维数值模拟[J].纺织学报,2013,34(2):51-54.ZHANG Qi,WANG Jun,ZENG Yongchun.Numerical study of two-dimensional air flow in spinning cup of rotor spinning[J]. Journal of Textile Research,2013,34(2):51-54.