仿棉共聚酯纤维的制备及其性能表征

2015-03-12刘红飞王朝生陈向玲王华平

吉 鹏,刘红飞,王朝生,陈向玲,王华平

(东华大学材料科学与工程学院,上海 201620)

我国聚酯纤维经过三十几年的快速发展,目前已经成为纺织最主要的原料。在聚酯生产规模迅速扩张的同时,聚酯行业面临着严重的产品同质化现象,常规产品利润空间被压缩,亟待开发满足消费者需求的产品[1]。对于服用聚酯纤维,其改性研究从过去单一功能改性逐渐向综合服用舒适性方向发展,仿棉系列产品是聚酯综合服用舒适性的发展方向。仿棉聚酯主体的聚酯含量>85%,经过聚合、纺丝、织造、染整技术手段的组合,开发的产品既具有棉的外观、光泽、手感、亲水性能,又具有聚酯耐磨、高强、保型等优点[2]。仿棉聚酯纤维的目标是综合棉纤维与聚酯纤维的优良性能,赋予仿棉聚酯纤维具有良好的服用舒适性[3]。

本文通过对聚酯化学共聚改性及纤维的形态调控,实现对仿棉聚酯纤维的制备。在聚酯化学组分设计方面,结合已有的聚乙二醇[4]、季戊四醇改性单体对共聚酯的合成过程及品质产生的影响,初步建立了纤维性能与多组分共聚酯结构的关系相关工作[5]。选用聚醚为柔性链段,季戊四醇为支化单体,降低聚酯的线性排列规整度,细化晶粒[6],二氧化钛为光泽调节剂通过共聚合的方式制备共聚酯。多组分改性单体的引入实现了对气态水分的吸附调控。共聚酯经熔融纺丝,对纤维的形态结构进行设计,对仿棉共聚酯试纺制备得到具有细旦十字结构的短纤维,从而实现对液态水分的调控。在对共聚酯短纤维进行亲水性能测试基础上,进一步综合评价纤维的抗静电性、染色性能。本文的研究为聚酯改性及纤维性能表征研究提供一些指导作用,同时说明聚酯仿棉是目前发展的一个重要方向。

1 实验部分

1.1 原料

精对苯二甲酸(PTA),恒力化纤有限公司,纤维级;乙二醇(EG),江阴华宏化纤有限公司,纤维级;聚乙二醇(PEG-2000),江苏海安石油化工有限公司,化工级;季戊四醇,上海锦悦化工有限公司,化学纯;乙二醇锑(Sb2(EG)3),辽阳市合成催化剂厂,纤维级;热稳定剂磷酸三苯酯(TPP),江阴华宏化纤有限公司,化学纯;防醚剂醋酸钠(NaAc),江阴华宏化纤有限公司,化学纯;特效去油纱剂,型号IF-106,浙江传化股份有限公司;N,N-二甲基甲酰胺、冰醋酸,上海豪申化学试剂有限公司,分析纯;分散染料,Dystar中国公司提供,工业级;皂片,泉州海天染整有限公司,工业级。

1.2 实验仪器与设备

YG777A型全自动通风式快速恒温烘箱,南通三思机电科技有限公司生产;SM-16/24A型全能染色试样机,绍兴县威达机械有限公司;721型分光光度计,上海第三分析仪器厂;2XZ-2型真空泵,上海双鹤制冷仪器设备有限公司。

1.3 共聚酯的制备

浆料釜中添加2.2 t PTA,854格EG(970 kg),季戊四醇,催化剂醋酸锑1300 g,进料时间2 h,转入第一酯化反应器;在245~250℃下反应,等酯化水达到98%酯化率出水量后,转入第二酯化反应器;加乙二醇溶解的PEG-2000,180 g醋酸钴,稳定剂:300 mL、硅油:200 mL、醋酸钠:600 g、抗氧化剂:2000 g等,继续进行酯化反应。低真空与高真空都到0时,反应温度控制在275℃。制备出的共聚酯切片经转鼓干燥,干燥工艺设定为105℃干燥4 h后升到140℃干燥12 h。

1.4 熔融纺丝成型

设计短纤维的规格为1.56 dtex×38 mm,十字异形结构,试生产的纺位数为16个。常规聚酯纤维、十字异形截面聚酯纤维及仿棉短纤维样品记为1#、2#、3#。

1.5 表征方法

1.5.1 共聚酯切片的熔融与结晶性测试

将共聚酯在130~140℃的温度下抽真空干燥24 h。氮气氛围,升温速率为10℃/min,测试温度由30℃升温至300℃,保持3 min消除热过程,再由300℃降温至30℃,降温速率为10℃/min,最后再以10℃/min速率从30℃开温至300℃,记录焓变随温度的变化曲线。

1.5.2 纤维基本指标测试

纤维的强度、伸长率、超长、疵点等指标测试按照GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》、GB/T 6503—2008《化学纤维 回潮率试验方法》、GB/T 14342—2008《合成纤维比电阻试验方法》、GB/T 14339—2008《化学纤维短纤维疵点试验方法》等进行。

1.5.3 纤维亲水性评价

采用表面接触角测试纤维的液态水分润湿性能。将制备的纤维在活性剂中去油剂干燥后进行测试,排除油剂对实验的影响。测试条件为20℃、65%,水滴5 s内完成测试,每个样品平行测试10次。

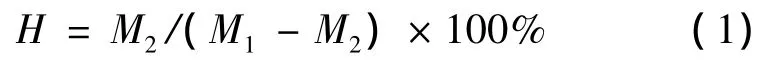

采用全自动通风式快速恒温烘箱测试回潮率。取去油剂的干燥纤维50 g,将其放在20℃,10% ~90%相对湿度环境下,分别平衡48 h后,记录质量为M1;在105℃干燥箱干燥至质量恒定,记录质量为M2。不同相对湿度下的回潮率(H)为:

标准大气条件(20℃,65%RH)下恒温恒湿48 h,取出并将其放入烘箱中,校正质量并以此为标准,记为M0,待烘箱内温度升至规定温度(105℃)时记录时间,烘至1 h后开始称量,以后每隔10 min称量1次,烘至质量恒定,将后一次称量的质量记为烘后质量M,称量应在关闭电源后约30 s进行,每次称量8个试样不应超过5 min,脱湿率(T)为:

1.5.4 染色性能评价

精练过程中,亲水共聚酯散纤维按照浴比为1∶100加水后,加入精炼处理剂。其中特效去油纱剂IF-106加入量为4.0%,纯碱5.0%。在搅拌状态下升温至90℃,保温30 min,然后用清水洗涤2次,挤干散纤维待用。散纤维染色在红外线高温高压染样机上进行。先配制一定浓度的分散染料溶液,用冰醋酸和醋酸钠调节pH值至4.5左右,加入待染散纤维,分别在规定温度下染色一定时间。染色结束后用热水清洗,挤干,然后置于真空干燥箱内于60℃下干燥24 h,浴比为1∶100。上染百分率的测试采用残液法,测试液与DMF按一定的质量比混合,以溶液中分散染料的最大吸收波长为基准,在紫外可见分光光度计上测定分散染料的吸光度,按式(3)计算分散染料的上染百分率(E)。

式中:A0为染色原液的吸光度;A为残液的吸光度。

2 结果与讨论

2.1 仿棉共聚酯切片的性能

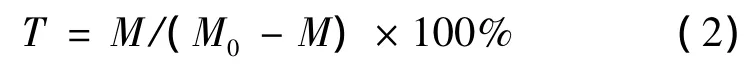

对制备的共聚酯进行热性能测试,结果如图1所示。从图中可看出,制备的共聚酯具有较为明显的2个熔融峰,为嵌段结构。共聚酯具有1个明显尖锐的冷却结晶峰,结晶温度为201.63℃,与常规聚酯结晶性基本一致,为后道的干燥、纺丝提供了基础。

图1 仿棉共聚酯DSC表征Fig.1 DSC characterization of cotton-like PET fiber

2.2 纤维基本性能

仿棉共聚酯短纤维强度为4.51 cN/dtex,纤维的伸长率为 36.8%,长度为 37.4 mm,倍长为0.1 mg/100 g,疵点为1.8 mg/100 g,相对于棉型聚酯短纤维偏长,这是由于共聚酯中引入的多组分使得纤维无定形区域含量增加。

2.3 亲水与抗静电性能分析

纤维的亲水性主要体现在对液态水分与气态水分的吸附、传送及排湿。对于纺织品,液态水分的导湿一般通过织物的组织结构进行调控,纤维的细旦异形化有利于液态水分的导湿传递过程。图2示出制备的仿棉短纤维表面接触角测试结果,为排除纤维表面杂质对测试结果的影响,实验中将油剂洗涤去除。从结果来看,未经共聚改性的十字异形聚酯短纤维与常规聚酯短纤维相比表面润湿性增强,说明形态结构对液态水分的润湿是有益的。经共聚改性的仿棉短纤维表面接触角仅为45.4°,小于其他2种纤维,这是由于仿棉共聚酯的化学组成已经发生变化,引入的聚醚组分与季戊四醇增强了其润湿性。

图2 纤维的表面接触角Fig.2 Surface contact angle of fibers.(a)PET fiber;(b)Cross shaped PET fiber;(c)Cotton-like PET fiber

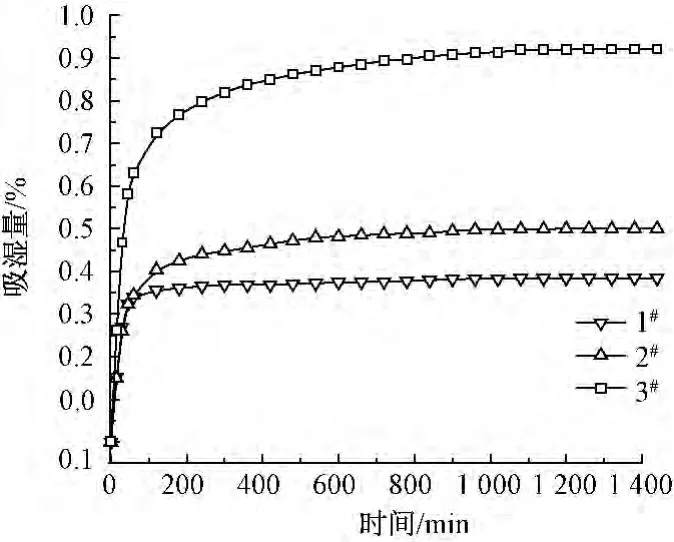

本文着重对纤维气态水分的吸附进行了研究,仿棉共聚酯短纤维在20℃下相对湿度从10%~90%环境下吸湿性测试,并与常规同规格的短纤、常规十字异形短纤维进行比较,结果如图3所示。

由图可知,常规的聚酯短纤与常规十字异形聚酯短纤维相比,仿棉共聚酯短纤维随着相对湿度的增加变化更加明显,在标准环境下仿棉聚酯短纤维的回潮率分别为0.927%、0.478%、0.398%,吸附量达到了常规聚酯纤维的2.5倍。这是由于引入的聚醚在共聚酯中主要分布在无定形区域,共聚酯无定形区域可富集所吸附的水分,表现出吸附容量较未改性的样品有了明显的改善。

图3 不同相对湿度下纤维吸湿性Fig.3 Moisture absorption of fibers at different relative hamidity

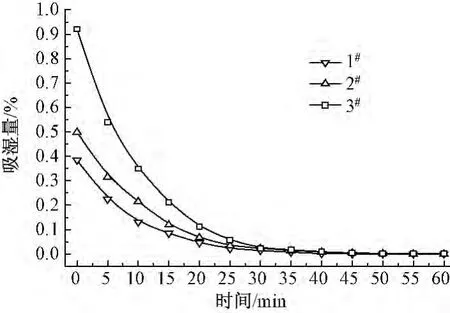

图4、5分别示出仿棉共聚酯短纤从干燥状态到标准温湿度环境吸湿过程,标准温湿度平衡状态下脱湿过程。吸附过程是一个吸附脱附动态平衡过程。根据菲克方程可推导出纤维在吸放湿过程中回潮率和时间的理论曲线为指数曲线,因此可将回潮率对时间的回归方程通式表示为

式中:W吸为吸湿回潮率;W放为放湿回潮率;t为时间,a、b、c为常数。利用Origin软件对实验数据进行拟合,得到纤维回潮率对时间的回归方程。在此基础上,根据式(5)可计算出纤维的吸放湿速率,其值代表了单位质量纤维瞬间吸收(放出)水分的量,可表示为V=|dW/dt|,根据回潮率对时间的回归方程得到吸放湿速率回归方程[7]:

通过纤维的吸放湿速率回归方程可看出,仿棉短纤维相比较常规聚酯纤维瞬间吸湿速率提高了2倍,同时具有聚酯纤维良好的排湿性能。

图4 纤维吸湿平衡过程Fig.4 Moisture absorption of fibers

仿棉共聚酯纤维聚乙二醇含有大量的端羟基与醚键,为亲水柔性大分子链,在与气态水分子吸湿中将醚键官能团吸附水分子,形成结合力较弱的氢键。共聚酯中引入的季戊四醇等活性羟基形成支化结构,降低聚酯分子链排列规整度,共聚酯所吸附的水分可在无定形区域迅速富集并传递。吸附平衡的共聚酯纤维微环境发生变化(高温低湿)时,水分子与醚键形成的弱氢键可迅速的脱湿,从而维持人体皮肤与织物间的湿度平衡。

图5 纤维脱湿过程Fig.5 Moisture desorption of fibers

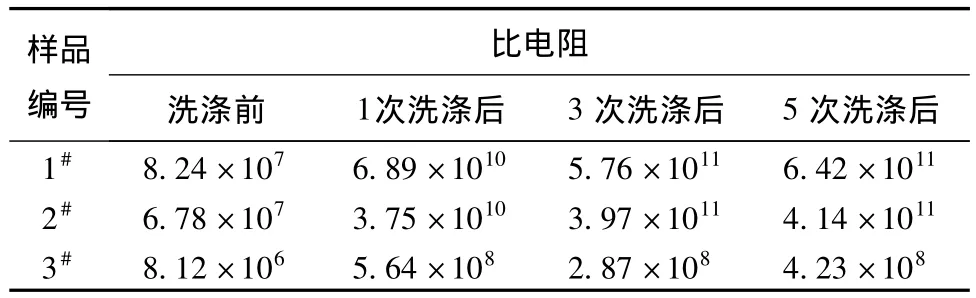

表1示出仿棉共聚酯短纤维体积比电阻测试结果。由表可见,洗涤前3种短纤维都具有良好的抗静电性,这是由于纤维中含有0.2%以上的油剂,这部分油剂在短纤维体积比电阻测试中起到了良好的电荷逸散作用,从而使得比电阻在106~107Ω·cm。对3种短纤维分别进行了1、3与5次洗涤,1次洗涤后短纤维的比电阻升高迅速,未改性的2种短纤维达到了 1010Ω·cm,仿棉短纤维亦达到了108Ω·cm,这主要是由于洗涤过程中活性剂将油剂去除,纤维表面因油剂逸散电荷效果逐渐下降。3次洗涤后纤维比电阻值与5次洗涤后一致,说明测试结果较为真实地反映因材料本身引起的抗静电性。仿棉聚酯短纤维在5次洗涤后比电阻维持在108Ω·cm,符合国标对纺织品抗静电测试的要求。对于仿棉共聚酯短纤维抗静电机制主要归结于2个方面:1)聚醚、季戊四醇的引入改善共聚酯的吸湿性,纤维对气态水分吸湿的增加,使得富集于纤维表面的电荷进行逸散[8-9];2)仿棉共聚酯中引入的PEG分子链上具有能接受质子的原子,即羰基上氧原子存在孤对电子,并且在室温下接近熔点,能保证充分的链段运动,因此PEG分子中的电荷以内部质子传导的方式输出[10]。这2个方面相互协同从而赋予仿棉聚酯短纤维良好的抗静电性。

表1 短纤维体积比电阻Tab.1 Volume resistivity of fibers Ω·cm

2.4 染色性能分析

图6示出将纤维在不同温度下染色60 min得到的上染率曲线。仿棉共聚酯纤维从70℃到100℃,染料上染率增加很快,特别是80~90℃,在90℃下染料上染率已达到了85%,在超过100℃后,升高染色温度,染料上染率增加很少;而常规聚酯短纤维通常在90℃后才开始上色,到120℃后染料上染率才能达到90%以上。

图6 温度对染料上染率的影响Fig.6 Influence of temperature on dye up-take

图7示出在100℃染色温度下,不同染色时间下得到的染料上染率曲线。在100℃下染色10 min(不包括5℃/min的升温时间),2个染料上染率均超过95%以上,染色20 min后,2个染料上染率均达到97%以上;而常规聚酯短纤维在此温度只有极其微量的分散染料上染纤维。染至60 min后,2个染料上染率均可达到99%以上。

图7 时间对染料上染率的影响Fig.7 Influence of dye time on dye up-take process

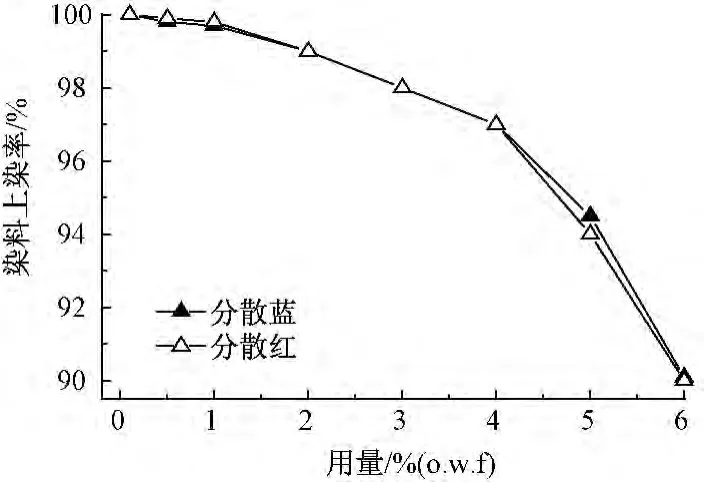

图8示出不同染料用量在100℃温度染色60 min得到的染料上染率曲线。可看到,染浴中染料用量越大,仿棉短纤维中染料浓度就越高,但它们之间并非成直线关系,随着染浴中染料用量的提高,会有更大比例的染料留在残液中。在染料用量达到6%(o.w.f)时,染料上染率仍能超过90%,说明该染料有很好的提升性,适合染深色。

图8 染料浓度对染料上染率的影响Fig.8 Influence of dye concentration on dye up-take

仿棉短纤维从70℃到100℃,染料上染率增加很快,特别是80℃到90℃,在90℃下染料上染率已经达到了85%,在超过100℃后,升高染色温度,染料上染率增加很少;而常规涤纶通常在90℃后才开始上色,到120℃后染料上染率才能达到90%以上。

3 结论

通过化学组分与形态结构的设计,在聚酯中引入了聚乙二醇、季戊四醇及二氧化钛进行共聚合得到多组分共聚酯,再经熔融纺丝过程中纤维截面十字异形结构的调控制备出仿棉共聚酯短纤维。对仿棉共聚酯短纤维进行了气液水分的亲水性测试,抗静电及染色性能综合评价,共聚酯具有良好的成纤性,力学强度在4.0 cN/dtex以上,其他指标满足后道的纺纱织造要求;制备出的短纤维对气态水分具有快吸速干的特点,抗静电性能耐洗牢度高,水洗5次后体积比电阻为4.23×108Ω·cm,可实现常压沸染。共聚酯短纤维较常规聚酯综合服用性能上有了明显改善。

[1] 端小平,陈向玲,戎中钰.科技进步与化纤工业[J].高分子通报,2013(10):1-6.DUAN Xiaoping,CHEN Xiangling,RONG Zhongyu.Sci-technologiacal process and chemical fiber industry[J].Polymer Bulletin,2013(10):1 -6.

[2] 陈向玲,王琼,王朝生,等.超仿棉聚酯纤维性能指标解读[J].合成纤维,2012,41(8):6-9.CHEN Xiangling,WANG Qiong,WANG Chaosheng,et al.Interpreation of property index of super cotton-like polyester fiber[J].Synthetic Fiber in China,2012,41(8):6-9.

[3] 方孝芬,王朝生.新型亲水阻燃聚酯纤维的制备及其性能[J].纺织学报,2013,34(2):18-22.FANG Xiaofen,WANG Chaosheng.Preparation and properties of new flame retardant hydrophilic polyester[J]. JournalofTextile Research, 2013,34(2):18-22.

[4] 曹振林,张志英,穆祥祺,等.PEG-PET共聚酯纤维的超分子结构与吸湿性能[J].纺织学报,1988,9(3):100-104.CAO Zhenlin,ZHANG Zhiying,MU Xiangqi,et al.Supermolecular structure and hydrophilic of PEG-PET copolyester fibres[J].Journal of Textile Research,1988,9(3):100 -104.

[5] 吉鹏,王朝生,王华平,等.多组分共聚酯的制备及亲水性研究[J].合成纤维工业,2014,37(3):14-18.JI Peng,WANG Chaosheng,WANG Huaping,et al,Study on preparation and hydrophilic property of muticomponent copolyesters[J].China Synthetic Fiber Industry,2014,37(3):14-18.

[6] 刘亚利,余木火,韩克清.PET-季戊四醇共聚酯的固相聚合及其结品性能[J].合成纤维,2007,36(3):13-17.LIU Yali,YU Muhuo,HAN Keqing. Crystallization property of co-polyesters modified with pentaerythriol prepared by solid-state polymerization[J].Synthetic Fiber in China,2007,36(3):13-17.

[7] 王建刚,倪海燕,袁小莲.莲纤维的吸湿性能[J].纺织学报,2009,30(9):11 -14.WANG Jiangang,NI Haiyan,YUAN Xiaolian.Moisture adsorption property of lotus fibers[J].Journal of Textile Research,2009,30(9):11 -14.

[8] FU C,GU L.Structures and properties of easily dyeable copolyesters and their fibers respectively modified by three kinds of diols[J].Journal of Applied Polymer Science,2013,128(6):3964-3973.

[9] ZHAO M L,LI F X,YU J Y,et al.Preparation and characterization of poly(ethylene terephthalate)copolyesters modified with sodium-5-sulfobis-(hydroxyethyl)-isophthalate and poly(ethylene glycol)[J]. Journal of Applied Polymer Science,2014,131(3):764-771.

[10] 李鑫,仲蕾兰,顾利霞.抗静电 PET-PEG共聚酯的研究[J].高分子材料科学与工程,2002,18(5):50-53.LI Xin,ZHONG Leilan,GU Lixia.Study on antistatic modification of poly(ethylene glycol)-poly(ethylene terephthalate)copolyesters[J]. PolymerMaterials Science& Engineering,2002,18(5):50-53.