基于布面毛羽特征变化的织物烧毛效果评价

2015-03-12敖利民郁崇文李春钢

敖利民,郁崇文,李春钢

(1.嘉兴学院材料与纺织工程学院,浙江嘉兴 314000;2.东华大学纺织学院,上海 201620;3.莱州元茂仪器有限公司,山东莱州 261400)

印染加工前的坯布表面有许多毛羽,这是由于经纬纱毛羽暴露在布面上形成的,同时织造时的摩擦也可能将部分纤维头端拉到布面,使毛羽增多[1-2]。坯布表面上过多的毛羽不仅会使织物的光洁度变差,易沾染尘土,还会给后续染整加工带来一系列的问题,如绒毛落入丝光碱液,会使碱液含杂增加,影响丝光效果和碱液回收的质量;落入印花浆料中,会造成拖浆、拖刀、花纹轮廓不清;较多的布面毛羽,也会使丝光和轧光光泽不良;对于化纤纯纺、混纺织物,如不去除布面毛羽,还会造成起毛起球,影响外观质量。

烧毛是用高温火焰或炽热金属对织物表面进行处理,烧除布面毛羽,改善织物的印染加工性能,同时使织物表面纹路清晰,整洁光滑,不易起毛起球,提高最终产品的外观质量和服用性能,因此在前处理加工中烧毛是较重要的工序[3-4]。

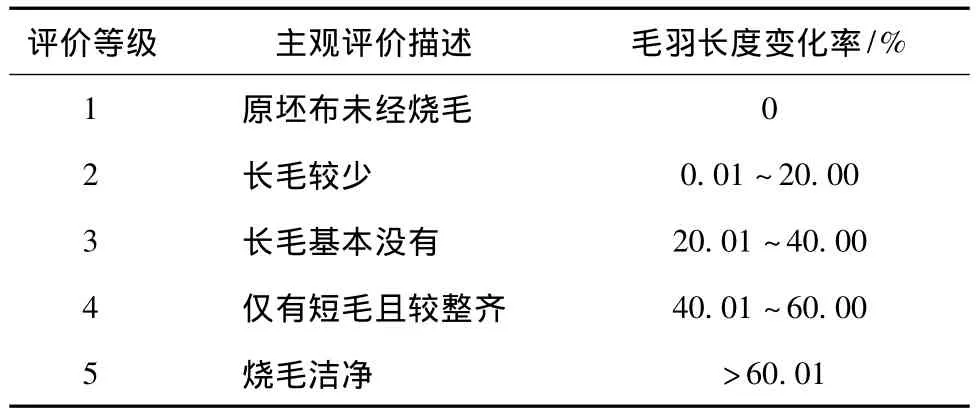

目前生产实际中对于烧毛质量的评价仍普遍沿用目测法,即根据目光观察毛羽的去除程度来评定烧毛效果。评定时,将烧毛后的织物置于明亮处,将织物折叠,迎着光线观察凸边处绒毛分布情况(视线与折叠处布面平行),并按下列标准[5]进行评级:1级—原坯布未经烧毛;2级—长毛较少;3级—基本上没有长毛;4级—仅有较整齐的短毛;5级—烧毛洁净。

由于主观评价方法本身的缺陷,如对评价人员的经验要求高,评价结果一致性、可重复性差等,导致评价结果的可靠性不理想。由于烧毛效果的评价是制定烧毛工艺的重要依据,提高烧毛效果评价的可靠性是工艺精细化管理的必然要求,客观评价方法是烧毛效果评价的发展方向。烧毛效果的客观评价目前大都以图像处理技术为手段,对布面或试样折叠凸起处的织物图像进行处理,进行布面毛羽数量、长短等的评价[6-7]。但图像处理法测试周期长,且要求测试人员具备相关的图像处理专业知识,其工程实用性还没有实现。

织物表面的毛羽特征可通过单面压缩测试的方法进行测试,以毛羽长度、分界压力、压缩功和压缩比功等指标进行多指标表征[8-9]。本文研究基于布面毛羽的测试与表征,对烧毛前后织物毛羽各项指标的变化情况进行分析比较,建立客观表征烧毛质量的指标体系,实现烧毛效果的客观评价。

1 烧毛前后布面毛羽特征的变化

1.1 实验部分

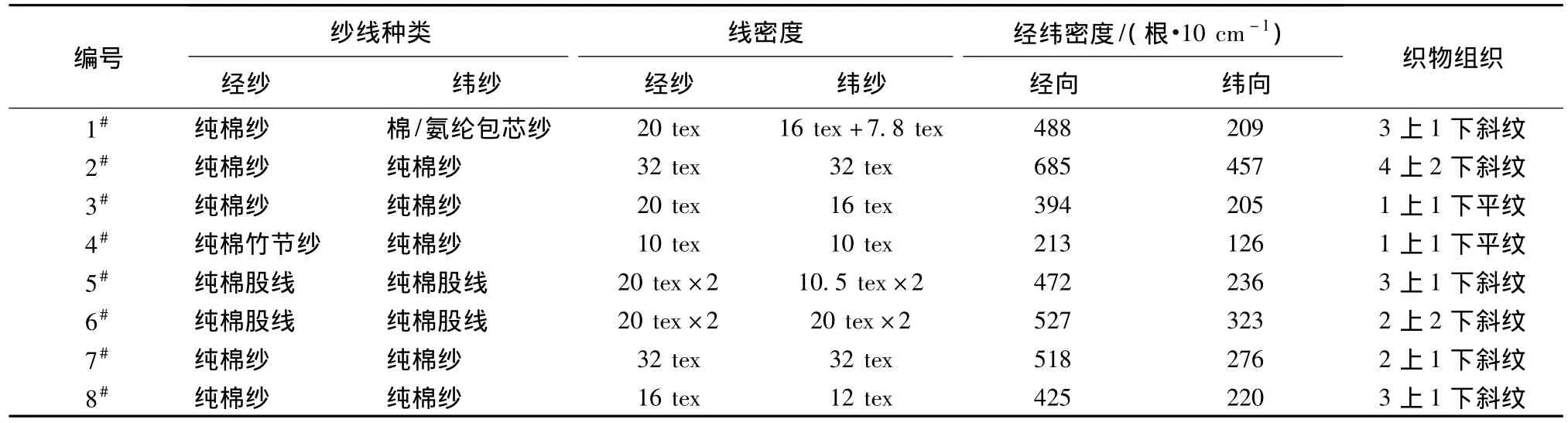

本文所用样品为8种烧毛前后的棉型织物,规格如表1所示。织物烧毛方式均为两正一反,即正面烧2次,反面烧1次。除4#织物采用气体烧毛外,其他均采用电热辊筒烧毛,烧毛速度为85 m/min。

表1 织物规格和编号Tab.1 Specification and number of samples

仪器:织物单面压缩测试仪(仪器原理及表征指标体系介绍详见文献[7-8]),测试参数设定为:压缩速度20 mm/min;压缩动程(即总压缩位移)10 mm;织物支撑架上升到最高位置时停置时间为1 s。织物试样在进行单面压缩测试时,施加的张力均为200 cN。

从每种织物烧毛前后的布样上裁取300 mm×75 mm试样各20块,其中10块用于织物正面的单面压缩测试,10块用于织物反面的单面压缩测试,每块试样测试1次,由于本文实验旨在探讨方法的可行性,所以对实验环境未作具体要求。实际测试环境温度为25℃,湿度为58%。

1.2 实验结果与分析

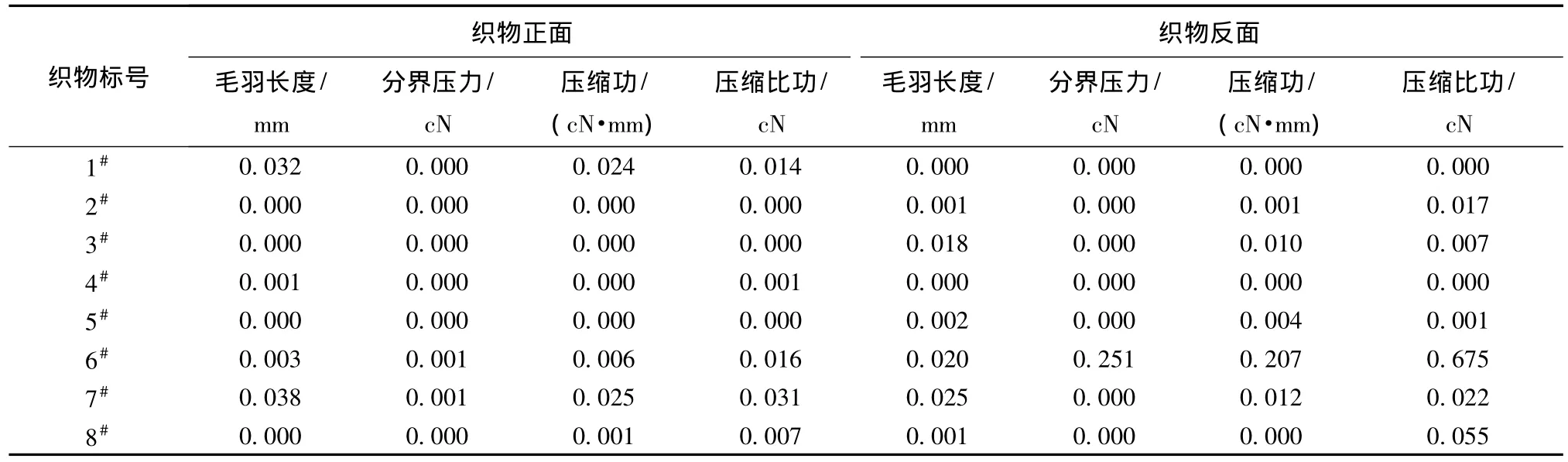

各试样烧毛前后布面毛羽特征参数的测试结果见表2。

从表2可看出,烧毛前后各织物的压缩性能指标均发生了一定的变化,不同织物不同指标的变化存在一定的差异性。分别对上述8种织物烧毛前后的各指标数据进行T检验[10],来观察差异显著性,检验结果如表3所示。可看出,除个别织物的个别指标外(6#织物反面烧毛的分界压力、压缩功和压缩比功及8#织物反面烧毛的压缩比功),各指标的渐进显著性指标P值都小于显著性水平0.05,这表明烧毛前后这些特征指标均发生了显著的变化。从这4个指标的物理意义可知,烧毛作用必然会造成毛羽长度的缩短,但分界压力、压缩功和压缩比功等3个指标,除受毛羽长度的影响外,还受到布面毛羽轴向压缩、弯曲刚度的影响。布面毛羽受烧毛作用致使毛羽长度缩短,但纤维长度缩短后,其所能承受的压缩、弯曲作用的载荷反而会有所增大,这就造成分界压力、压缩功、压缩比功等指标未必会象毛羽长度那样显著减小。需要指出的是,由于烧毛作用能烧除大部分毛羽,这几个指标还是会减小的,只是减小的幅度并不一定如毛羽长度那样显著。当然指标变化是否显著,主要取决于烧毛工艺,所有指标变化不显著均出现在反面烧毛试样,由于试样反面只烧毛1次,所以各指标值的差异相对于正面2次烧毛而言,出现不显著的可能性就大。

表2 织物烧毛前后布面毛羽特征参数的测试结果Tab.2 Testing results of characteristic parameters of fabric hairiness with before and after singeing

表3 织物各毛羽特征参数的渐进显著性P值Tab.3 Progressive significance P value of fabric hairiness parameters

2 烧毛效果客观表征指标的建立

2.1 客观评价指标的建立

从上述织物试样烧毛前后各指标的变化情况可知,织物经过烧毛后,布面毛羽的特征参数均会发生不同程度的变化,因此可通过对烧毛前后布面毛羽各特征参数的变化率对织物烧毛效果进行客观化表征,从而实现对烧毛效果的客观评价。相应的指标如下:

式中:Lc为毛羽长度变化率;L前为烧毛前毛羽长度;L后为烧毛后毛羽长度;Pc为分界压力变化率;P前为烧毛前分界压力;P后为烧毛后分界压力;Wc为压缩功变化率;W前为烧毛前压缩功;W后为烧毛后压缩功;Wrc为压缩比功变化率;Wr前为烧毛前压缩比功;Wr后为烧毛后压缩比功。

2.2 各评价指标的分析

毛羽长度变化率:毛羽长度指布面毛羽的长度(高度),毛羽长度的变化率准确地反映了烧毛前后布面毛羽长度的变化,毛羽长度变化率越大,说明烧毛后毛羽长度减小越显著,烧毛效果越好。对于烧毛效果的评定主要依据是烧毛前后毛羽的烧除程度,而毛羽长度的变化率最能直观地描述出毛羽减少的程度,可作为织物烧毛效果评价的第一判据。

分界压力变化率:分界压力与毛羽数量和毛羽的压缩、弯曲性质有关。分界压力越大,说明毛羽数量越大,或毛羽的抗弯刚度越大,或二者兼之。在烧毛过程中,由于毛羽数量的显著减少,致使分界压力下降,尽管毛羽变短后,轴向压缩、弯曲的刚度会有所增加。分界压力的变化率越大,说明烧毛效果越好。

压缩功的变化率:毛羽长度的显著减小会使压缩功减小,尽管短毛羽承受压缩、弯曲的能力较之长毛羽有所增加,但其效果远不及毛羽显著缩短的影响。压缩功变化率越大,说明烧去的毛羽长度越多,烧毛效果越显著。

压缩比功的变化率:压缩比功为压缩功与压缩动程之比,影响压缩比功的因素与压缩功类似,但与压缩功相反,毛羽长度越短,毛羽部分压缩动程也越短,压缩功变小,但由于压缩动程减小,压缩比功却未必同等程度减小。毛羽烧除效果好,部分毛羽被较彻底烧除,压缩比功也会有所减小,而且减小越多,表明烧毛效果越好。

综上所述,烧毛前后4个毛羽特征指标的变化率均可用来表示烧毛效果,但由于分界压力、压缩功和压缩比功受毛羽长度及纤维弯曲性能等多种因素影响,变化规律相对复杂,所以可优先采用毛羽长度变化率表征烧毛效果,其他指标可用于烧毛后布面毛羽特征的深入分析。

3 应用实例

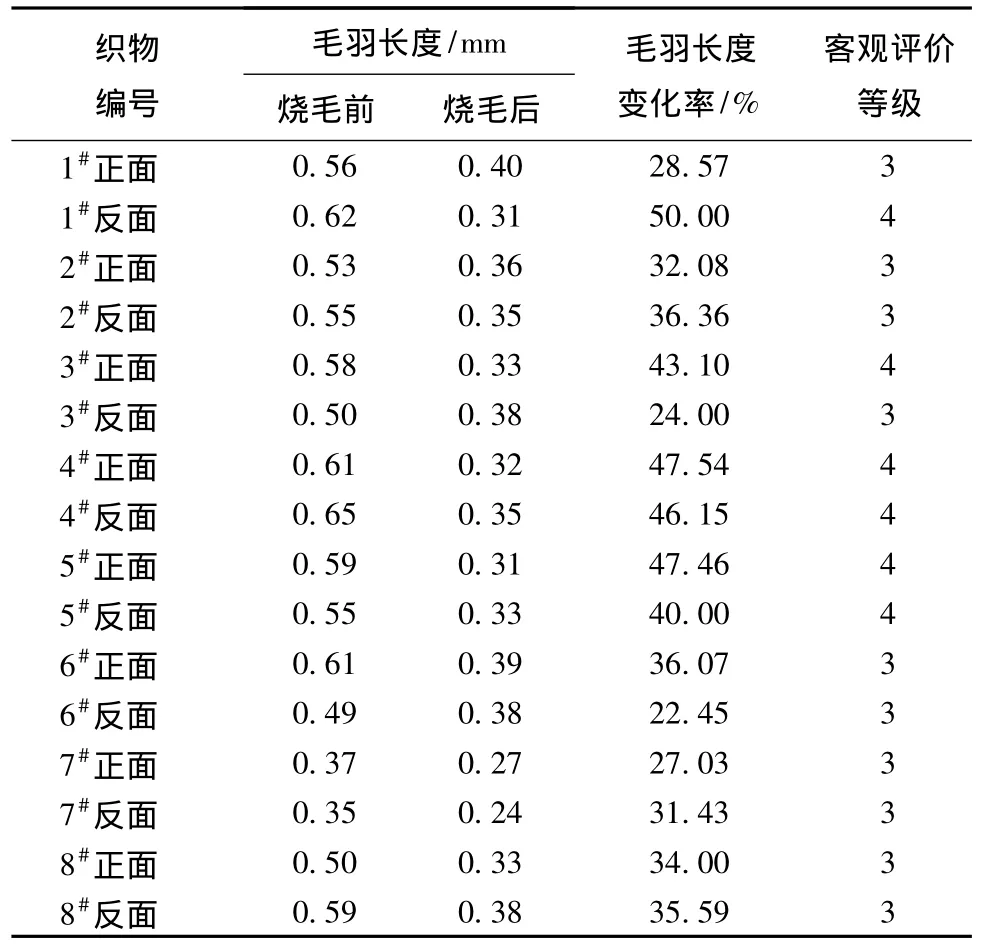

采用上述方法对实验所用8种织物试样的烧毛效果进行评价,各指标变化率的计算结果如表4所示。各试样的烧毛效果可根据烧毛前后毛羽长度的变化率进行量化表达。结合主观评价的描述和生产实际,可尝试根据毛羽长度变化率建立烧毛效果的客观评价标准如表5所示。在实际生产中,烧毛可能会对织物主体造成一定的损伤,为尽可能减少这种损伤,一般织物烧毛要求达3~4级即可,质量要求高的织物要求达4级,在烧毛后不可能真正出现烧毛净的效果。根据表5所拟定的评价标准,对实验中8种织物的烧毛效果进行客观评价,见表6。从表6可看出,以毛羽长度变化率为评判标准对8种织物的烧毛效果进行评判,其烧毛质量等级均在3~4之间,均符合要求,评价结果与企业作出的主观评价结果也相吻合。

表4 烧毛前后织物毛羽指标变化率计算结果Tab.4 Calculation results of changing rates of fabric hairiness indexes before and after singeing %

表5 织物烧毛效果的客观评价标准Tab.5 Objective evaluation criterion of fabric singeing effect

表6 织物烧毛效果的客观评价结果Tab.6 Objective evaluation results of fabric singeing effect

4 结论

采用织物单面压缩测试的方法对烧毛前后毛羽各特征参数的变化情况进行比较分析,结合烧毛效果的主观评价方法,建立了客观表征织物烧毛效果的评价方法。经过烧毛处理后,布面毛羽各特征参数均会不同程度地减小,减小的显著性受烧毛工艺和布面初始毛羽特征影响。织物的烧毛效果,可用烧毛前后布面毛羽各特征参数的变化率进行客观评价,其中毛羽长度变化率可作为第一判据。

[1] 王清安.烧毛工程[J].印染,2001(2):42-47.WANG Qing'an.Singeing engineering[J].Dyeing &Finishing,2001(2):42 -47.

[2] 阎克路.染整工艺学教程:第一分册[M].北京:中国纺织出版社,2008:45-52.YAN Kelu.Course of Dyeing and Finishing:the First Branch[M].Beijing:China Textile & Apparel Press,2008:45-52.

[3] 武兴军.针织物烧毛工艺[J].印染,2004(7):33-34.WU Xingjun.Singeing process of knitted fabric[J].Dyeing& Finishing,2004(7):33-34.

[4] 陈立秋.高效低成本的烧毛工艺设备[J].染整技术,2008,30(1):43 -47.CHEN Liqiu.Efficient and cost singeing process and equipment[J]. Dyeing and Finishing Technology,2008,30(1):43-47.

[5] 林细姣.染整技术:第1册[M].北京:中国纺织出版社,2009:32.LIN Xijiao.Dyeing and Finishing Technology:Section 1[M].Beijing:China Textile& Apparel Press,2009:32.

[6] 辛斌杰,胡金莲,曾宪奕.针织物表面起毛的客观评价[J].纺织学报,2002,23(2):91 -93.XIN Binjie, HU Jinlian, ZENG Xianyi. Objective evaluation on knitted fabric fuzzing[J].Journal of Textile Research,2002,23(2):91-93.

[7] 何俊,张立禄,俞建勇.利用图像处理技术对大豆纤维织物起毛特性的评价[J].纺织学报,2004,25(3):78-79.HE Jun,ZHANG Lilu,YU Jianyong.Evaluation on the fuzzing characteristics of soybean fiber fabric using image processing techniques[J].Journal of Textile Research,2004,25(3):78-79.

[8] 敖利民,郁崇文.织物单面压缩性质测试仪原理与表征织物单面压缩性质指标体系的建立[J].东华大学学报:自然科学版,2007,33(5):622 -628.AO Limin,YU Chongwen.The principle of the fabric single-side compressing tester and the establishment of the index system characterizing the characteristics of fabric single-side compressing[J].Journal of Donghua University:Natural Science Edition,2007,33(5):622-628.

[9] 张林彦,敖利民,郁崇文.基于布面毛羽特征参数测试的织物抗起毛性客观评价[J].纺织学报,2013,34(4):57-63.ZHANG Linyan,AO Limin,YU Chongwen.Objective evaluation of fuzz resistance of fabric based on testing of characteristic parameters of fabric hairiness[J].Journal of Textile Research,2013,34(4):57-63.

[10] 贾丽艳,杜强.SPSS统计分析标准教程[M].北京:人民邮电出版社,2010:109-112.JIA Liyan, DU Qiang. Standard Tutorial of SPSS Statistical Analysis[M].Beijing:People Post Press,2010:109-112.