二醋酸纤维素纤维纺丝溶液的挤出胀大行为

2015-03-12范雪荣

于 勤,王 强,范雪荣

(1.生态纺织教育部重点实验室(江南大学),江苏无锡 214122;2.沙洲职业工学院纺织工程系,江苏张家港 215600)

纺丝溶液压入喷丝孔时会产生入口效应,由于剪切应力和法向应力差的作用,部分能量消耗在溶液的形变上,大分子链的构象发生了改变,并储存为弹性形变能,该弹性形变恢复到原来的状态需要一定时间(松弛时间)[1],而纺丝溶液流经喷丝孔的时间远小于松弛时间,所以纺丝溶液在压出喷丝孔时弹性形变并未完全恢复到初始状态,在喷丝孔出口处产生了膨化行为,即挤出胀大现象。1893年美国生物学家Barus首先观察到这一现象,所以挤出胀大现象被称为Barus效应[2],也称为出模膨胀(dieswell),该现象是非牛顿流体的重要特征[3]。

纺丝溶液挤出胀大研究始于20世纪20年代,Chang等[4]研究了圆形喷丝孔的挤出胀大现象,认为由于纺丝液有延时效应,挤出胀大在出口处并不能达到最大值。也有研究[5-7]表明,熔体从狭缝口模中挤出胀大比圆管的更加明显。梁基照等[8]研究了胶料在长口型挤出时的流变行为,提出了挤出胀大比与可回复切应变之间的数学模型,预测了混炼胶挤出胀大行为。甘学辉等[9]利用 Polyflow软件,对十字形喷丝孔纺制的纤维挤出成型过程进行了模拟计算,发现在设计喷丝孔之前应对熔体挤出过程进行逆向挤出模拟计算,才能保证得到所需的十字形截面纤维。Kim等[10-11]发现聚合物熔体从喷丝孔挤出后存在挤出胀大效应,于是忽略材料弹性以及表面张力作用,利用有限元方法对三叶型纤维成型进行了计算机模拟。综上可见,前人在挤出胀大方面的研究采用的喷丝孔形状限于圆形、矩形、十字形、三叶形以及其他狭缝口模等,关于截面为正三角形喷丝孔的挤出胀大研究未见报道。前期研究发现,用于烟用丝束的二醋酸纤维(CDA)通常采用正三角形喷丝孔进行干法纺制。在甬道内,由于热空气的作用,二醋酸纤维素纺丝溶液的丙酮溶剂逐渐挥发,最终纺制的二醋酸纤维丝束的截面为“Y”形,烟气过滤效率最佳[12]。挤出胀大现象是影响CDA丝束或纤维成型的重要因素之一,所以本文研究了不同因素对CDA纤维素纤维纺丝溶液在正三角形喷丝孔出口处的挤出胀大现象,旨在为CDA丝束成型研究提供依据和参考。

1 试验部分

1.1 CDA纺丝溶液的制备

采用高纯度木浆为原料,利用醋酐对木浆进行乙酰化,经过预处理、醋化和水解等工序得到二醋酸纤维素片,简称二醋片。将二醋片溶解于丙酮溶剂中形成CDA纺丝溶液试样。

1.2 CDA纺丝溶液挤出胀大行为测试

在保持不同剪切速率(0.1000、0.1585、0.2512、0.3918、0.6309、1.0000、1.5849、2.5119、3.9811、6.3090、10.0000、15.8490、25.1190、39.8110、63.0960、100.0000,单位 s-1)的条件下,利用激光外径测量仪分别测试不同质量分数(26%、27%、27.8%、28.5%和29.5%)、不同温度(55、57、59、61 和 63 ℃)、不同流量(0.68、0.76、0.84、0.92、1.00 cm3/min)的 CDA 纺丝溶液及不同长径比的喷丝孔挤出胀大值。具体如图1所示。

图1 挤出胀大形成示意图Fig.1 Schematic form of die swell

可表述为:

式中:B为挤出胀大比;D为纺丝溶液细流直径,mm;D0为喷丝孔直径,mm。从式中可看出,如果细流直径过大,即胀大现象过于严重,则可能导致丝束并丝,纤维平均直径增加,从而降低产品品质[13]。

由于该试验的喷丝孔截面为正三角形,式中D和D0均代表正三角形的重心到顶点的距离,所以测试的是细流和喷丝孔的边长,然后按照式(1)计算挤出胀大比。

2 结果与讨论

2.1 质量分数对挤出胀大比的影响

图2示出不同质量分数的CDA纺丝溶液在喷丝孔口的挤出胀大比和剪切速率γ之间的关系。由图可见:当剪切速率一定时,挤出胀大比随着纺丝液质量分数的增加而增加,可能原因是质量分数增加时,CDA聚合物分子链间键合点和几何缠结点显著增加,分子间作用力增强,在一定剪切力作用下分子运动仍然比较困难,从而使得分子链段发生形变所需要的力增加,故弹性形变能增加,出口效应增强[14]。随着剪切速率的增加,挤出胀大比呈现逐步增加趋势,这是因为CDA纺丝溶液通过正三角形喷丝孔时存在径向速度梯度,速度由孔中心向孔壁方向递减,纺丝液在喷丝孔中流速增加,相应地缩短了溶液在喷丝孔中的停留时间,储存的弹性形变还来不及恢复,于是在喷丝孔出口处呈现更加明显的胀大现象[3]。

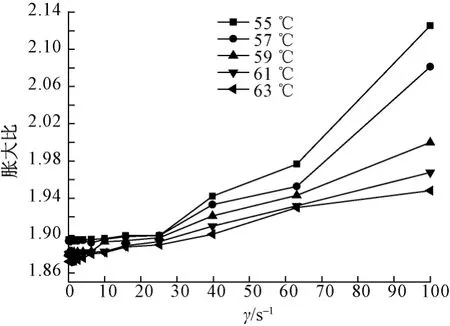

2.2 温度对挤出胀大比的影响

图3示出不同温度CDA纺丝溶液在喷丝孔口的挤出胀大比和剪切速率之间的关系。不难看出:在剪切速率保持恒定的情况下,纺丝溶液温度升高时,挤出胀大比呈现下降趋势,原因是温度升高时,纤维分子的热运动能量增加,大分子链的活动能力增强,分子间距增大,分子间形成了更大的自由体积,因而分子间作用力削弱,由入口效应造成的储存弹性形变能量减小,所以挤出胀大现象削弱。由于挤出胀大现象是由纺丝溶液的弹性引起的,当温度升高时,CDA聚合物的黏弹流体向牛顿流体靠近,对温度的敏感性逐渐减弱,挤出胀大现象必然削弱。

图3 不同温度CDA纺丝液的挤出胀大比与剪切速率之间的关系Fig.3 Relationship between die swell ratio and shear rate for CDA spinning dopes at various temperatures

从图3中还发现,随着剪切速率的增加,不同温度CDA纺丝液的挤出胀大比差异程度明显增加,这是因为温度高的纺丝溶液受剪切作用产生切力变稀现象减弱,纺丝溶液在流动中不会产生更大的弹性形变。

CDA丝束制备通常采用干法纺丝方法,当挤出胀大比例较大时,易造成CDA纺丝溶液细流在甬道内发生黏并现象,影响纺丝过程和产品质量,所以可适当提高纺丝液温度,以减小溶液的挤出胀大行为。

2.3 喷丝孔纺丝液流量对挤出胀大比影响

纺丝液流量是指单位时间内纺丝液通过喷丝孔的体积量。图4示出不同纺丝液流量下胀大比与剪切速率的关系。由图可见,挤出胀大比随着纺丝液流量增加而增加,原因是随着纺丝溶液流量增加,喷丝孔口入口区带来的弹性形变使得拉伸的大分子链松弛程度下降,胀大现象增加。

图4 喷丝孔入口不同流量的CDA纺丝液在出口处的胀大比与剪切速率之间的关系Fig.4 Relationship between die swell ratio and shear rate for CDA spinning dope with different fllowing rates

2.4 喷丝孔长径比对挤出胀大比的影响

正三角形喷丝孔的“长”是喷丝孔的厚度,“径”是正三角形的重心到顶点的距离。长径比则是上述2个参数的比值。

图5示出长径比变化对挤出胀大的影响。

图5 CDA纺丝液在不同长径比的喷丝孔口挤出胀大比与剪切速率之间的关系Fig.5 Relationship between die swell ratio and shear rate for CDA spinning dopes with different length/diameter ratio

图5可发现长径比增加时,挤出胀大比逐渐减小。主要原因是随着喷丝孔长度的增加,CDA纺丝溶液在喷丝孔内停留时间延长,溶液有相对足够的时间进行分子链段的松弛,剩余入口弹性形变逐渐减小,喷丝孔的出口效应减弱,挤出胀大比降低。可见增加喷丝孔长径比可降低挤出胀大比,减少CDA溶液细流在甬道内的黏并现象,但是在实际生产中,改变喷丝孔长径比相对比较困难,原因是需要不断重新制作喷丝板。

3 结论

1)挤出胀大比随着CDA纺丝液质量分数、纺丝液流量和剪切速率的增加而增加;随着纺丝液温度和喷丝孔长径比的增加而下降。

2)当剪切速率增加时,不同质量分数、不同温度和不同流量的纺丝液及不同长径比的喷丝孔的挤出胀大比也在增加,并且增加程度更加显著。

3)纺制CDA丝束或纤维时,可通过改变上述参数控制合适的挤出胀大比,以保证CDA纺丝液在甬道内顺利成型,提高产品质量。

[1] 焦德尧.对于“大长径比”异形喷丝板的探讨[J].合成纤维,1979(4):11-14.JIAO Deyao.Discuss on profiled spinneret of great ratio between length and breadth[J].Synthetic Fibers in China,1979(4):11 -14.

[2] 柳和生,熊洪槐,涂志刚,等.聚合物挤出胀大研究进展[J].塑料工程学报,2001,8(1):13-18.LIU Hesheng,XIONG Honghuai,TU Zhigang,et al.The advances in study on extrudate swell of polymer[J].Journal of Plasticity Engineering,2001,8(1):13 -18.

[3] SANO Yuji.Drying behavior of acetate filament in dry spinning[J].Drying Technology,2001,19(7):1335 -1359.

[4] CHANG R Y,YANG W L.Numerical simulation of non-isothermal extrudate swell at high extrusion rates[J].Non-Newtonian Fluid Mech,1994(51):1 -19.

[5] ORBEY N ,DEALY J M.Isothermal swell of extrudate from annular dies:effects of die geometry,flow rate and resin characteristics[J].Polymer Engineering Science,1984,24(7):511 -518.

[6] HUANG David C.Extrudate swell from slit and capillary dies:an experimental and theoretical study[J].Polymer Engineering Science,1979,19(9):609 -616.

[7] TANNER R I.A theory of die swell[J].J Polym Sci Part A-2:Polymer Physics,1970,8(12):2067 -2078.

[8] 梁照基.混炼胶长口型挤出胀大比的预测[J].合成橡胶工业,1997,20(1):44 -45.LIANG Zhaoji.Prediction of swell ratio for rubber compoundsduringlongdieextrusion[J]. China Synthelu Rubber Industry,1997,20(1):44 -45.

[9] 甘学辉,马晓建,刘强,等.基于Polyflow十字形纤维挤出成形过程的模拟计算[J].纺织学报,2011,32(7):132-136.GAN Xuehui,MA Xiaojian,LIU Qiang,et al.Numerical simulation research of extrusion-forming process of cross fibers based on Polyflow [J].JournalofTextile Research,2011,32(7):132 -136.

[10] KIM H,CHUNG K,YOUN J R.Three dimensional FEM simulation for spinning of non-circular fibers [J].Fibers and Polymers,2000(1):37 -44.

[11] KEUNINGS R,CROCHET M J,DENN M M.Profile developmentin continuous drawing ofviscoelastic liquids[J].Industrial and Engineering Chemistry Fundamentals,1983,22:347 -355.

[12] 杨占平,曹建华,杨爱军.烟用二醋酸纤维素丝束单丝截面异形度等影响因素的研究[J].合成纤维,2004(1):35-37.YANG Zhanping,CAO Jianhua,YANG Aijun.Study on the influencing factors of the profile degree about cellulose diacetate mono-filamentused ascigarette tow[J].Synthetic Fibers in China,2004(1):35 -37.

[13] 王燕飞,韩朝阳,罗欣,等.熔喷非织造布用聚丙烯材料的挤出胀大行为[J].纺织学报,2009,30(11):29-31.WANG Yanfei,HAN Zhaoyang,LUO Xin,et al.Extruded swell behavior of polypropylene specialized for manufacture of melt blown nonwoven fabric[J].Journal of Textile Research,2009,30(11):29 -31.

[14] 于勤,张丽,曹建华,等.二醋酸纤维素纤维纺丝溶液的动态黏弹性[J].纺织学报,2013,34(3):5-8.YU Qin,ZHANG Li,CAO Jianhua,et al.Dynamic viscoelasticity ofcellulose diacetate fiber spinning solution[J].Journal of Textile Research,2013,34(3):5-8.