体外加速降解对聚丙烯/聚乳酸可降解复合疝气补片的影响

2015-03-10刘园园刘鹏碧陈南梁

刘园园,刘鹏碧,陈南梁,2

(1.东华大学纺织学院,上海 201620;2.东华大学产业用纺织品教育部工程研究中心,上海 201620)

复合型修补网片有2类:一类为不同原料的单 丝或复丝利用纺织方法形成网片;另一类是在单一材料制成的网片上施加与基布不同的材料。本文的聚丙烯(PP)/聚乳酸(PLA)复合补片是将2种原料的单丝利用纺织方法形成网片,2种材料综合起来,充分利用各自优点,使复合补片性能更趋完善。聚丙烯为无毒、无臭、无味的乳白色高结晶聚合物,密度小,质量轻,化学性能稳定,PP对高浓度的酸碱都具有很好的稳定性[1]。聚乳酸是一种性能优良的、具有生物相容性和生物可降解性的聚合物,在人体内易分解且分解产物高度安全,较柔软,质量轻,在20世纪70年代,PLA已成为少数被美国食品及药物管理局(FDA)批准的生物医用材料[2-3]。当今,医用级 PP和 PLA单丝在医疗产品上的使用非常普遍,已占据生物医用材料不可替代的重要地位。

由于PP性能非常稳定,PP/PLA复合补片的降解过程主要是PLA单丝的降解。PLA具有更好的降解性能,其降解是通过主链上酯键的水解(酸碱催化)来实现,然后在酶的作用下进一步降解,最终生成水和二氧化碳[4-5]。PLA的降解速度相对缓和,而且,总是在先水解之后才可能酶解[6]。聚合物的不同初始相对分子质量、形态和结晶度等参数,使得PLA降解的速度可从几星期到几个月甚至是1~2 a。降解溶液的pH值是影响PLA降解速率的一个很重要的因素,在人体环境内 PLA完全降解一般需要220 d[7-8]。关于聚乳酸的降解机制的文献记载颇多,但其降解过程对复合补片性能影响的详细研究甚少。本文主要采用碱溶液对PP/PLA复合补片进行加速降解试验,并通过测试不同降解时段复合补片的各项性能加以分析。聚乳酸的体外降解与体内降解有很好的相关性,通过体外降解的结果可良好地预测体内降解情况[9]。

1 试验部分

1.1 试验材料

本文试验复合补片所用的原材料为医用级PP和PLA长丝,由东华大学纤维改性国家重点实验室提供,PLA主要成分为左旋聚乳酸(PLLA)。其单丝性能如表1所示。

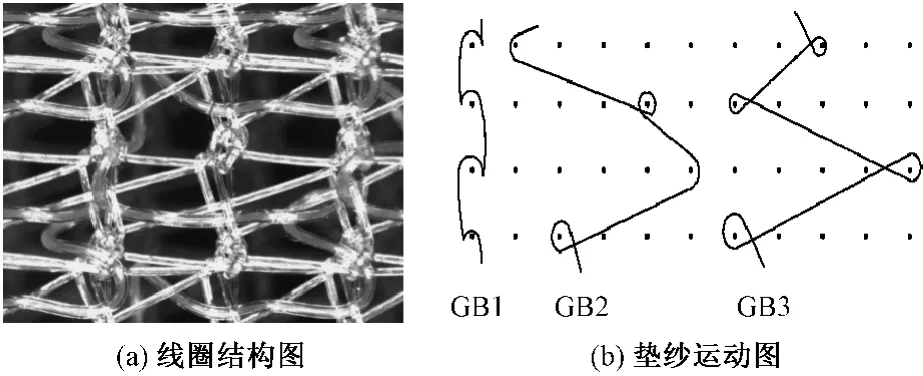

该复合补片是三梳栉结构,GB1和GB3两把梳栉上是PP单丝,GB2上是PLA单丝,GB2的结构设计反映为该复合补片工艺反面有毛刺,其结构的线圈图及垫纱运动图如图1所示。

表1 复合补片单丝性能Tab.1 Monofilament performance of composite hernia patch

图1 PP/PLA复合疝气补片Fig.1 PP/PLA composite hernia mesh.(a)Loop structure diagram;(b)Lapping diagram

1.2 降解溶液的配制

1.2.1 磷酸盐缓冲溶液的配制

磷酸盐缓冲溶液(PBS)为模拟人体内降解环境,配制方法如下:称取 8.0g NaCl、0.2 g KH2PO4、1.56 g Na2HPO4·H2O、0.2 g KCl,充分搅拌并定容为1000 mL的溶液,该溶液pH值为7.4。

1.2.2 加速降解碱溶液的配制

配制质量分数为5%的弱碱溶液:称取50g Na2CO3固体溶于水中,充分搅拌并定容为1000 mL溶液。分别配制质量分数为5%、10%和15%的强碱溶液:分别称取50、100、150g的NaOH固体置于烧杯中,缓慢加入水并不断充分搅拌后定容为1000 mL强碱溶液。

1.3 降解方法

将裁剪成50mm×50mm、100mm×25mm和250mm×25mm 3种规格的试样,置于长方形玻璃培养皿中,10组加入配好的PBS,另10组加入5%的Na2CO3溶液,进行为期10周的降解试验。PBS和Na2CO3溶液每星期更换一次。降解开始后1~10周同一时间段取出试样,冷冻干燥,然后测试各性能。将试样分别放置于质量分数为5%、10%、15%的NaOH溶液进行为期6 d的降解试验。从降解开始后每天定时取出试样进行测试。所有降解试样均置于HH CP-T型01A二氧化碳细胞培养箱中培养,模拟体内降解,设置温度为37℃,CO2通入量为0.5%。

1.4 冷冻干燥

所有从培养皿中取出的试样均需经蒸馏水反复冲洗,滤纸吸去残留水分后置于温度为-18℃的冰箱中冷冻24 h,然后用冷冻干燥机于-50℃的真空中冻干,3 h后取出试样进行各性能的测试。

1.5 测试指标及方法

1.5.1 补片表观形貌

试样规格为50mm×50mm。用体视显微镜放大30倍随机拍摄复合补片有毛刺的一面,通过图片比对观察降解过程毛刺的变化。

1.5.2 补片质量

试样规格为50mm×50mm。采用FA2004A电子天平,分别称量降解前后试样的质量。

1.5.3 拉伸性能

参考GB/T 3923.1—1997《织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定》测试。试样规格为100mm×25mm。试验仪器采用HD026N+电子织物强力仪,夹持隔距为80mm,拉伸速度为100mm/min,预加张力为2 N。

1.5.4 抗弯刚度

参考GB/T 18318—2001《织物弯曲长度的测定》进行测试。试样规格为250mm×25mm。试验仪器采用LLY-01B电子硬挺度仪。

2 结果与讨论

2.1 对PP/PLA复合补片表观形貌影响

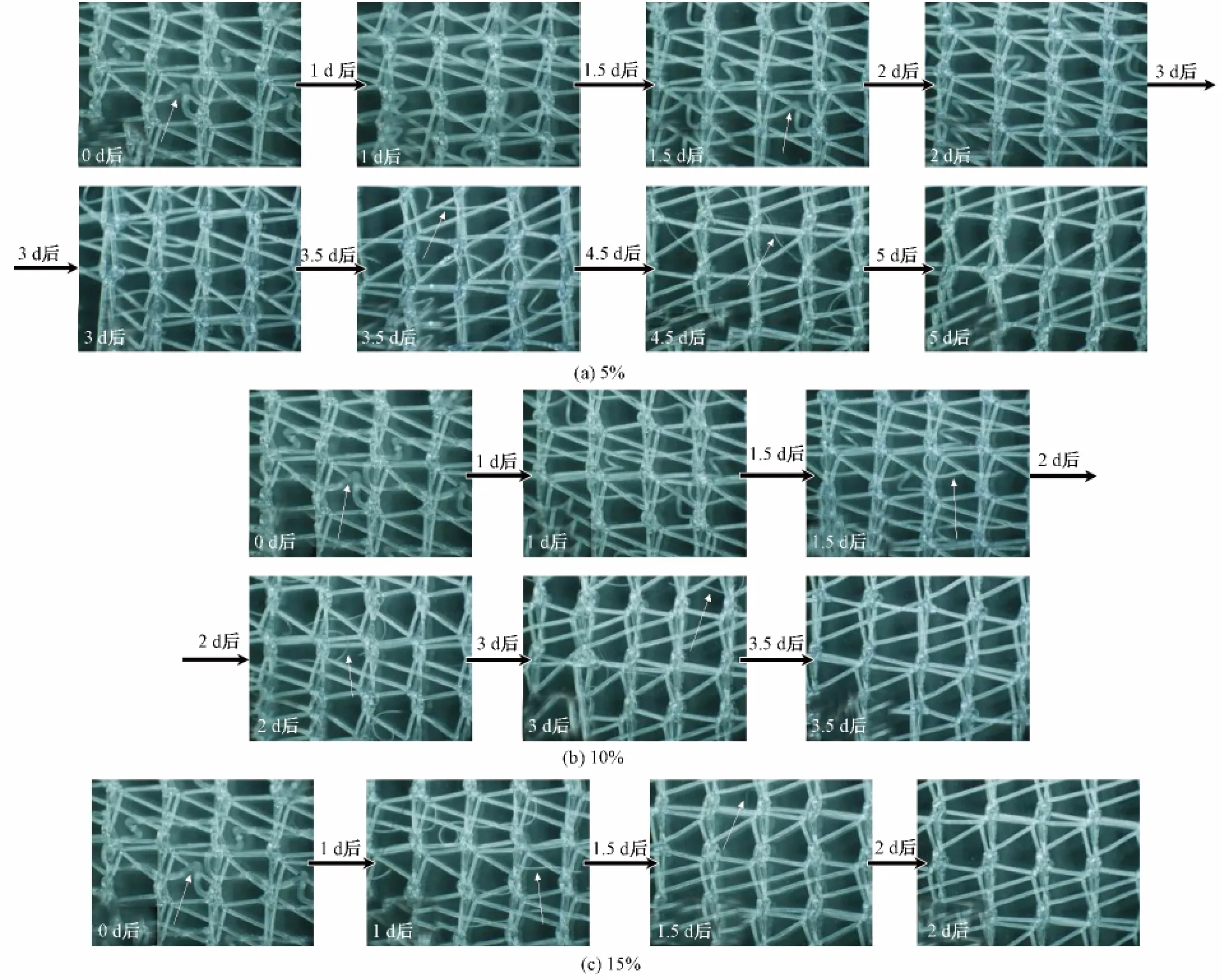

由于该复合补片在PBS和5%的Na2CO3溶液中降解10周,其表观形貌变化在30倍的体视显微镜下观察差别均不明显,而在不同质量分数的NaOH溶液中降解速度快,补片表面毛刺变化明显。图2示出经不同质量分数NaOH溶液处理后补片表面随时间的变化情况。

图2 不同质量分数NaOH溶液处理后补片表观形貌随时间的变化情况Fig.2 Changes of patch appearance when treated with NaOH solution in different concentration

由图2可看出:在强碱NaOH溶液中降解,补片表观形貌在短时间内变化显著。随时间的延长,PLA单丝形成的毛刺逐渐变细,并且开始断裂。图2(a)为在质量分数为5%的NaOH溶液中降解情况,降解1.5 d,毛刺已明显变细,部分毛刺开始断裂;降解5 d,PLA单丝已完全降解,降解周期约为5 d。图2(b)为在质量分数为10%的NaOH溶液中降解情况,降解1 d,PLA毛刺已变得非常细,大部分毛刺断裂;降解3 d,PLA单丝已基本降解,降解周期约3~3.5 d。图2(c)为在质量分数为15%的NaOH溶液中降解情况,降解1 d,PLA毛刺已大部分被降解;降解2 d,PLA单丝已完全降解,降解周期约为1.5~2 d。

2.2 加速降解对PP/PLA复合补片质量影响

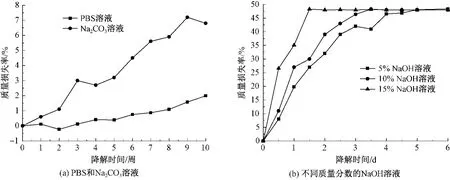

PP/PLA复合补片在不同溶液中处理后的质量损失率如图3所示。由图3(a)可知,随着时间的延长,在PBS和Na2CO3溶液处理下,补片质量损失总体呈增长趋势,但质量损失比较小,10周后,质量损失分别为1.99%和6.80%。在 Na2CO3溶液中的质量损失率较PBS溶液中大,因此,碱液比普通的生理缓冲溶液更易促使PP/PLA复合补片质量的减少。由图3(b)可知,用NaOH溶液处理PP/PLA复合补片,其质量变化在短期内极其明显。质量分数为5%时:降解2 d,补片质量已损失32%,5 d后PLA单丝已被完全降解,补片质量损失约48%。质量分数为10%时:降解1 d,补片质量已损失27%,3 d后PLA单丝已被基本完全降解,补片质量损失约47%;质量分数为15%时:降解0.5 d,补片质量已损失26.6%,1.5 d后PLA单丝已被基本完全降解,补片质量损失约48.3%。PLA单丝被完全降解后,复合补片的质量变化非常小,说明碱性溶液对PP单丝的降解很少,基本可忽略。

图3 PP/PLA复合补片在不同溶液中降解的质量损失率随时间变化Fig.3 Weight loss rate of mesh.(a)PBS and Na2CO3solution;(b)NaOH solution in different concentration

2.3 对PP/PLA复合补片拉伸性能影响

图4示出在不同溶液中降解的PP/PLA复合补片拉伸断裂强力损失率随时间变化情况。通过PP/PBS、Na2CO3和NaOH溶液处理后,PP/PLA复合补片横向和纵向的强力均不断减小,且该补片横向断裂强力损失率大于纵向。

图4 PP/PLA复合补片在不同溶液中降解的拉伸断裂强力损失率随时间变化Fig.4 Loss rate of tensile breaking strength.(a)PBS and Na2CO3solution;(b)NaOH solution in different concentration(lateral);(c)NaOH solution in different concentration(lagitudinal)

由图可知,在PBS和Na2CO3溶液处理下,PBS溶液中强力损失率基本都大于Na2CO3溶液中的,且横向断裂强力损失率大于纵向。1~6周补片断裂强力损失比较快,6~10周补片断裂强力损失相对缓慢。原因是降解初期,在碱性溶液中,酯键断裂溶解,降解速度较快;随降解的进行,聚乳酸分子内部发生短链重排,聚乳酸大分子中位于无定形区的酯键最先发生水解,随酯键的减少,无定形区也随之减少,聚乳酸降解一定时间后,结晶度反而有所增长,降解速度会有所减慢[10]。降解10周后,PBS中横向损失12%,纵向损失5.4%;Na2CO3溶液中横向损失10%,纵向损失6%。从图中可看出,经不同质量浓度 NaOH溶液处理后,PP/PLA复合补片的断裂强力在短期内变化相对明显。质量分数为5%时:降解2 d,横向、纵向强力分别损失24%、20%;5 d后完全降解,横向、纵向强力分别损失46%、32%;质量分数为10%时:降解1 d,横向、纵向强力分别损失29%、16%;3 d后基本完全降解,横向、纵向强力分别损失46%、33%;质量分数为15%时:降解0.5 d,横向、纵向强力分别损失25%、20%;2 d后完全降解,横向、纵向强力分别损失48%、34%。

2.4 对PP/PLA复合补片抗弯刚度影响

补片柔韧与否是衡量其力学性能的一个重要指标,补片的弯曲刚度越小,意味着补片越柔软。在PBS和Na2CO3溶液中降解时补片抗弯刚度无明显变化,主要说明在NaOH溶液中降解时抗弯刚度的变化。表2示出PLA复合补片在NaOH溶液中降解前后所测试的抗弯刚度值对比,由此可得出:补片降解前工艺正反面的抗弯刚度差异较大,且反面抗弯刚度大于正面,横向的抗弯刚度大于纵向;PLA单丝被完全降解后,补片正反面抗弯刚度基本无差异,但纵向抗弯刚度大于横向。

表2 PLA复合补片降解前后的抗弯刚度对比Tab.2 Contrast of bending stiffness of composite patch before and after degradation mN·cm

图5示出PP/PLA复合补片在不同质量分数的NaOH溶液中降解的抗弯刚度损失率随时间变化情况。可得出,随着降解时间的增加,复合补片的抗弯刚度先大幅度减小,达到一定值时,刚度又有所增加,最终在PLA单丝被完全降解后,抗弯刚度趋于一稳定的值。横向抗弯刚度损失大于纵向,其原因可能是由于该补片的经编组织的结构特点以及三把梳栉的结构造成的。

图5 PP/PLA复合补片在不同质量分数的NaOH溶液中降解的抗弯刚度损失率随时间变化情况Fig.5 Loss rate of tensile bending stiffness when treated with NaOH solution in different concentration.(a)Lateral bending stiffness loss;(b)Longitudinal bending stiffness loss

3 结语

1)质量分数为5%的Na2CO3溶液(弱碱)能加速复合补片的降解,但效果不太显著。5%质量分数的Na2CO3溶液比生理缓冲溶液PBS更易导致降解过程中补片质量的损失,但对补片力学性能的损失与PBS的效果相差不大。而强碱NaOH溶液比Na2CO3溶液有更明显的加速降解效果,随NaOH溶液质量分数的增大,聚乳酸单丝的表面侵蚀更剧烈,补片质量、强力和抗弯刚度下降速度非常显著。

2)加速降解过程中,补片的质量和拉伸断裂强力损失均表现为:开始速度较快,一段时间后速度有所减慢,最后PLA单丝完全降解后,质量和强力均趋于稳定值。

3)该三梳结构形成复合补片一面为凸起毛刺形态,这使得补片降解前工艺正反面的抗弯刚度差异较大,且反面抗弯大于正面,横向的抗弯刚度大于纵向;加速降解后,PLA单丝被完全降解,补片正反面抗弯刚度基本无差异,但纵向抗弯刚度大于横向。横向抗弯刚度损失大于纵向。

由于可降解补片的体外降解与体内降解有很好的相关性,本文的研究为聚乳酸可降解复合疝气补片的体内降解情况的预测提供一些理论支持和试验基础。

[1]王建刚,于春阳,王亚丽.丙纶纤维产品的开发及应用[J].天津纺织科技,2006,44(1):38-41.WANG Jiangang,YU Chunyang, WANG Yali.The development and application of polypropylene fiber products[J].Tianjin Textile Science & Technology,2006,44(1):38-41.

[2]李全明,邱发贵,张梅.聚乳酸纤维的开发和应用[J].现代纺织技术,2008(1):52-55.LIQuanming, QIU Fagui, ZHANG Mei. The development and application of polylactic acid fiber[J].Advanced Textile Technology,2008(1):52 -55.

[3]田怡,钱欣.聚乳酸的结构性能与展望[J].石化技术与应用,2006,24(3):233-237.TIAN Yi, QIAN Xin. The structure properties and development prospect of polylactic acid fiber[J].Petrochemical Technology & Application, 2006,24(3):233-237.

[4]熊春华,张传杰,张楠楠,等.PLA纤维的性能研究[J].武汉纺织大学学报,2011,24(3):7-11.XIONG Chunhua,ZHANG Chuanjie,ZHANG Nannan,et al.Research on the performance of PLA fiber[J].Journal of Wuhan Textile University,2011,24(3):7-11.

[5]王华林,盛敏刚,史铁钧,等.PLA及 PLA复合材料降解性能研究进展[J].高分子材料科学与工程,2004,20(6):20-23.WANG Hualin,SHENG Mingang,SHI Tiejun,et al.The research process on the degradation properties of PLA and its composite materials[J].Polymer Materials Science and Engineering,2004,20(6):20-23.

[6]易隽.聚乳酸降解的计算机模拟[D].浙江:浙江大学,2008:20-23.YI Juan.Degradation behavior of polylactic acid:computer simulation [D]. Zhejiang: Zhejiang University,2008:20 -23.

[7]任杰.可降解与吸收材料[M].北京:化学工业出版社,2003:89-91.REN Jie.Biodegradable and Absorbable Materials[M].Beijing:Chemical Industry Press,2003:89 -91.

[8]马晓妍,石淑先,夏宇正,等.聚乳酸及其共聚物的制备和降解性能[J].北京化工大学学报,2004,31(1):51-56.MA Xiaoyan,SHI Shuxian,XIA Yuzheng,et al.The preparation and degradation properties of polylactide and its copolymers[J].Journal of Beijing University of Chemical Technology,2004,31(1):51-56.

[9]TSUJIH, MURAMATSU H. Blends of aliphatic polyesters:V:non-enzymatic and enzymatic hydrolysis of blends from hydrophobic poly(L-lactide)and hydrophilic poly(vinyl alcohol) [J]. Polymer Degradation and Stability,2001,71(3):403-413.

[10]DUEK E A R,ZAVAGLIA C A C,BELANGERO W D.In vitro study of poly(lactic acid)pin degradation[J].Polymer,1999,40(23):6465 -6473.