基于有限元方法的全聚纺集聚区流场数值模拟

2015-03-10刘晓艳刘新金

刘晓艳,刘新金,刘 娜,陆 如

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

基于有限元方法的全聚纺集聚区流场数值模拟

刘晓艳,刘新金,刘 娜,陆 如

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

利用有限元分析软件ANSYS中的FLOTRAN CFD分析功能,对全聚纺集聚区内的三维流场进行数值模拟分析。通过模拟结果的对比分析,得到全聚纺集聚区内气流速度及气流分布规律,对全聚纺工作原理进行解释。其次结合环锭纺和全聚纺纯棉纺纱实验,讨论气流全聚纺集聚区气流分布对纯棉纱质量的影响。结果表明:对于纯棉纱的纺制,全聚纺有利于改善成纱条干,提高成纱强力,减少有害毛羽的同时保留丰富的有益毛羽。

有限元;全聚纺;流场;集聚

集聚纺纱技术将普通环锭细纱机进行适当改进,增加了对从输出罗拉钳口到加捻点的纺纱三角区纤维的控制。其中负压式集聚是目前集聚纺纱技术中应用最为广泛的集聚形式,对于集聚区流场分布的分析研究一直是集聚纺技术研究的重点和难点[1-3]。高金霞等[4-5]研究了网眼罗拉型集聚纺系统中纤维在流场作用下的运动规律,获得了纤维在集聚区的运动轨迹;文献[6-7]研究了网格圈型集聚纺集聚区的流场流动情况,表征了集聚区的速度及静压分布;邹专勇等[8]研究了钻孔皮圈集聚纺纱系统集聚区域的流场流动情况,解析了集聚区域内流场的静压分布和速度分布规律;梅恒等[9]讨论了四罗拉集聚纺系统加装气流导向装置后集聚区的气流分布变化。

全聚纺是一种新型窄槽式负压空心罗拉集聚纺。该系统采用一种直径为50mm的窄槽式空心罗拉并配合气流导向片、吸风插件以及吸风系统及其配套组件的整体优化设计,可实现集聚负压的有效利用,达到“全程集聚”效果[10]。

有限元法(FEM)是目前工程领域常用的数值模拟方法之一。ANSYS软件是大型通用有限元分析软件之一,广泛地运用在结构、热、声、流体以及电磁场等领域。有限元技术应用于纺织领域的研究始于20世纪80年代[11],早先研究较多的是纺织机件的结构力学分析,后来逐步扩展到纤维、纱线、织物等柔性材料等的分析[12-14]。近年来,随着新型纺纱的出现,ANSYS在流场领域的应用在不断扩大,如气流对毛羽减除原理的分析[15]等。

本文利用ANSYS中FLOTRAN CFD的分析功能对全聚纺的气流进行数值模拟分析,通过分析对全聚纺的工作原理做了进一步解释。并通过与环锭纺成纱质量对比和数值模拟结果进行分析,为全聚纺的优化改造提供理论指导。

1 ANSYS全聚纺气流模拟

计算流体动力学(FLOTRAN Computational Fluid Dynamics,简称FLOTRAN CFD)是常规流体分析模块,可用于分析二维及三维流体流场。使用ANSYS中用于FLOTRAN CFD分析的FLUID 141和FLUID142单元可以解决作用于气动翼叶型的升力和阻力、超音速喷管的流场、弯管中流体的复杂三维流动等。分析结果可以是每个节点的压力和每个单元的流率[15],并可利用通用后处理功能得到压力、流率等值线图形显示。本文利用该功能来模拟全聚纺的集聚区的气流运动状态,进一步揭示全聚纺集聚区的工作原理。

1.1 AUTOCAD集聚区模型构建

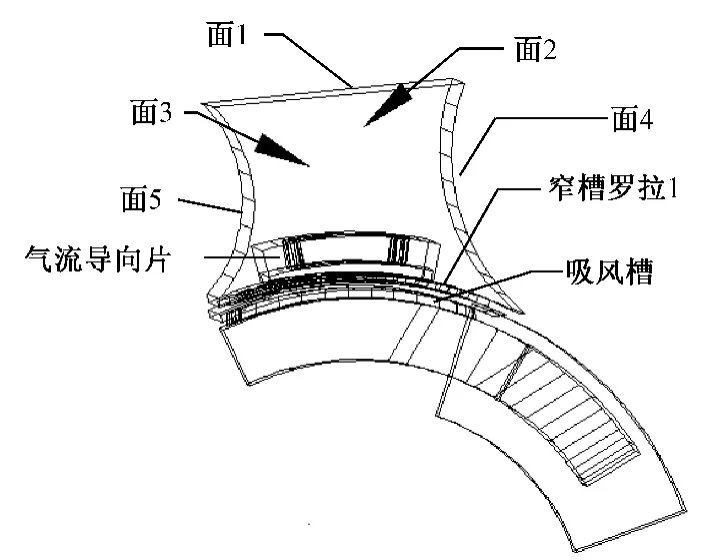

全聚纺的集聚区主要包括3个部件:气流导向片、空心罗拉和吸风槽。其中:气流导向片为圆弧体,长度为30mm,2个导风槽的距离为20mm,圆弧截面的内半径为25mm,外半径为27mm;空心罗拉的外半径为25mm,内半径为24.5mm,窄槽与水平夹角为8°,长度为13mm,宽度为0.9mm,厚度为0.5mm,围绕罗拉表面共有100个条形窄槽;吸风槽的长度为18mm,两端宽度分别为5、2mm。通过AUTOCAD建立集聚区的物理模型,如图1所示。其中面1、面2、面3为压力入口边界,面4、面5为压力出口边界。

1.2 前处理

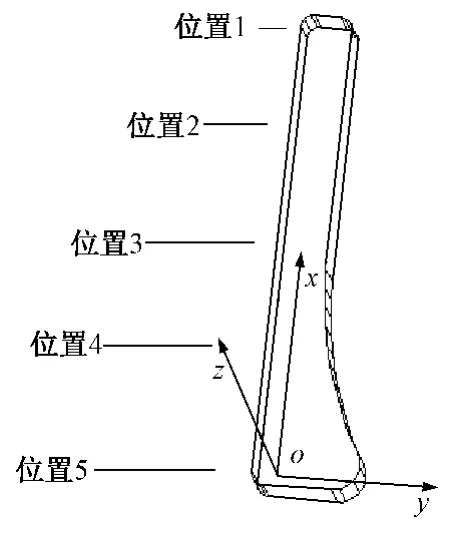

1)模型导入。首先将AUTOCAD中建立的模型导入到ANSYS中,导入后模型如图2所示。

图1 全聚纺集聚区物理模型Fig.1 Condensing zone physical model of complete condensing spinning system

图2 ANSYS中的全聚纺集聚区物理模型Fig.2 Condensing zone physical model of complete condensing spinning system in ANSYS

2)网格划分。通过Main Menu|Preferences选择分析模块 FLOTRAN CFD;通过 Main Menu|Preprocessor|Element Type|Add/Edit Delete选择单元类型3D FLOTRANM 142;在网格划分中采用自由网格划分,网格的单元是通过Size Cntrls|Smart Size|Adv Opts控制大小,在Global element size中设置为0.5。

3)边界条件。设气体为理想气体,集聚区压力入口处的压力值为101300 Pa;压力出口处的压力值为-1500 Pa;其他边界气流通道处的固体壁面气流运动受到壁面约束的作用,其速度越来越小,最后趋向0,因此,假设气流在固体壁面处遵循无滑移边界条件,其他边界的速度值为0。通过 Main Menu|Preprocessor|loads|Define loads|Apply|Fluid/CFD|Pressure DOF|Areas On,在 Pressure value分别定义压力入口处压力值为101300Pa,压力出口处压力值为-1500Pa;在其他边界的边界条件设置如下:Main Menu|Preprocessor|loads|Define loads|Apply|Fluid/CFD|velocity|Areas On,在 VxLoad value、VyLoad value、VzLoad value 3 处均为0。

1.3 求解

定义流体的物理属性,分别在 Density和Viscosity处选择AIR,迭代数Exeution Ctrl设置为60,为了防止FLOTRAN的系数矩阵具有负对角线和求解不收敛,将激活动量方程或湍流方程的修正松弛因子设置为0.5,通过Main Menu|Solution|Run FLOTRAN进行求解,得到集聚区的流速分布,如图3所示。

图3 流场的速度分布Fig.3 Speed flow diagrams of XZ section(a)and YZ section(b)

1.4 后处理

1)位置点选取。如图4示出后处理过程中的坐标系,设置原点为集聚区出口处对应的空心罗拉中空部分最右端位置,依次规定须条运动方向为X轴正方向、沿着罗拉表面指向吸风槽方向为Y轴正方向、垂直于罗拉表面为Z轴正方向,建立三维直角坐标系。在此基础上,通过后处理提取信息的5个关键点的坐标位置,分别为:位置1位于集聚前区,坐标为(-0.001,0,0);位置2、位置3、位置4 位于集聚中区,具体坐标分别为(-0.005,0,0)、(-0.009,0,0)、(-0.0013,0,0),集聚中区的正上方安装气流导向片;位置5位于集聚后区,坐标为(-0.0017,0,0)。

2)平面截取。通过Utility Menu|PlotCrls|Style|Hidden Line Options,在 Type of plot中选择Non-hidden,分别在图5的5个位置处沿着Y轴方向截取平面。图5示出位置3的截面图。

图4 位置坐标Fig.4 Coordinates of key points

图5 位置3的截面图Fig.5 Section speed flow diagram of keypoint 3

3)路径定义和信息提取。通过Main Menu|General PostProc|Path Operation|Define Path|On Working Plane定义在截面处离罗拉表面0.5mm的路径。通过 Main Menu|General PostProc|Path Operation|Plot Path提取路径数据。

2 全聚纺气流分析

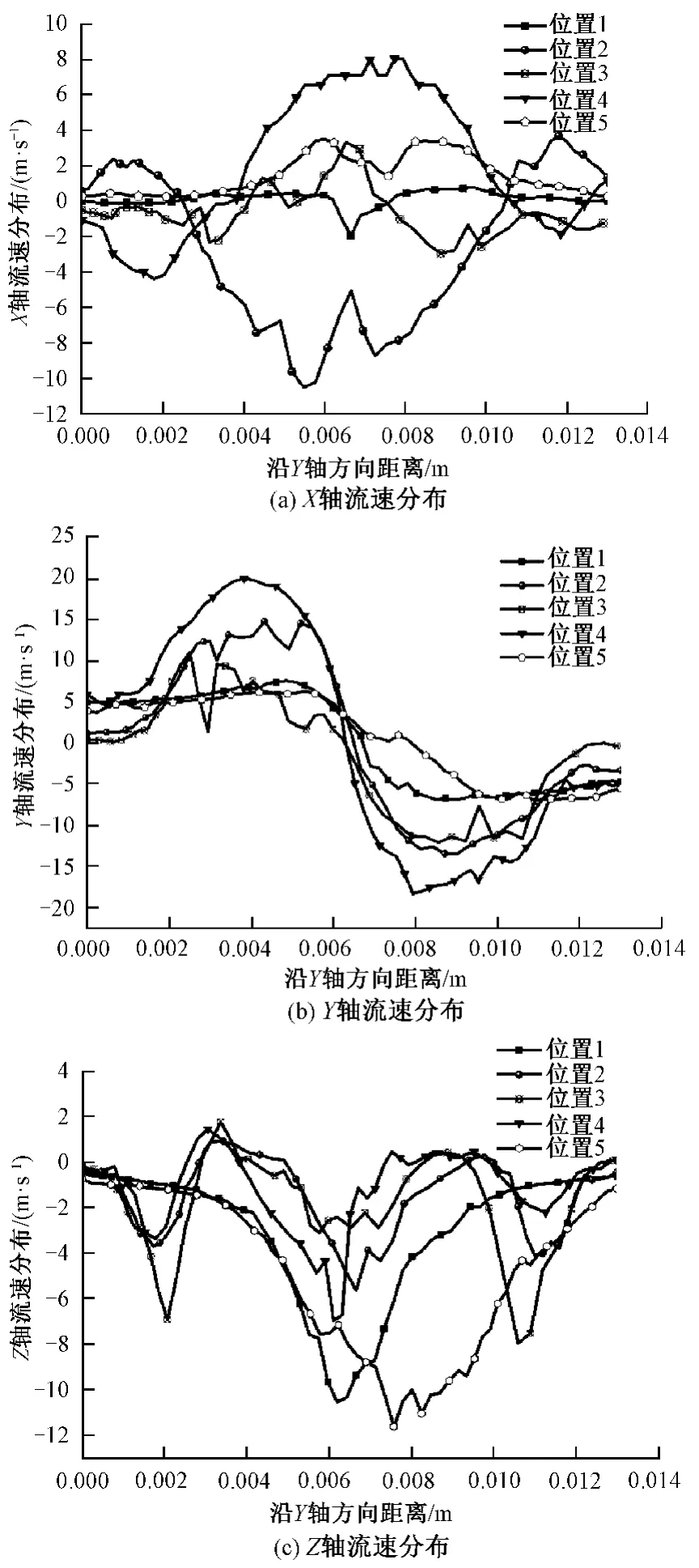

通过对5个位置路径数据分析,得到4个位置处的X、Y、Z轴向的流速分布,如图6所示。其中Y=0.0065 m表示吸风槽中间位置。X轴方向流速分布如图6(a)所示,X轴向气流对须条具有输出作用,X轴的流速大于0表示X轴的气流沿着纱线运动方向流动,一方面利于纤维的输出,另一方面可以顺直表面纤维,提高纤维集聚效果,X轴的流速小于0表示与纱线运动方向相反,不仅不利于须条的输出而且会吹乱须条表面的纤维,不利于纤维集聚;Y轴向流速分布如图6(b)所示,该方向气流对须条具有直接集聚作用,由图可见:在0~0.0065m之间Y轴的流速大于0表示气流由吸风槽左侧沿Y轴向吸风槽中间流动,在0.0065~0.013 m之间Y轴流速小于0表示气流由吸风槽右侧沿Y轴向吸风槽中间流动,从而对须条产生集聚作用,使得须条变窄,减小加捻三角区;Z轴向流速分布如图6(c)所示,Z轴向气流对须条可产生控制作用,Z轴的流速小于0可使得纤维紧贴在在罗拉表面继而保持须条在集聚过程中更加稳定;Z轴的流速大于0表示可使纱线脱离罗拉表面的作用,不利于纱线的品质稳定。

图6 流速分布图Fig.6 Velocity vector distributions of X axis(a),Y axis(b)and Z axis(c)

由图6(a)可见:集聚前区(位置1)和集聚中区前部分(位置2)的X轴流速小于0,气流的方向是与须条运动方向相反。此处X轴的速度不仅不利于须条的输出而且会吹乱须条表面的纤维,不利于纤维集聚;在集聚中区后部分(位置3和位置4)和集聚后区(位置5)的X轴流速大于0,气流的方向沿着须条运动方向,此处气流利于须条的输出,且可以顺直须条表面纤维。

由图6(b)可见:集聚前区、集聚中区、集聚后区的Y轴流速在中间位置都是由正值转变为负值,使两侧气流向中间流动,产生横向集聚效果。且集聚中区的Y轴流速绝对值大于集聚前区和集聚后区,因此集聚中区的集聚作用最强。

由图6(c)可见:在集聚前区和集聚后区的Z轴流速绝对值较大,气流对须条具有较强的控制力,使得须条表面的纤维紧贴在罗拉表面,继而保持须条在集聚过程中更加稳定;在集聚中区的Z轴流速绝对值较小,气流对须条的控制力较弱。

3 纺纱实验

3.1 实验方案

纺纱实验在加装全聚纺集聚纺的细纱机和EJM-128K-SM环锭细纱机上进行,纺制JC9.7 tex的纯棉纱线。

3.2 测试方法与仪器

对纱线的品质评定主要包括纱线的条干、强力、毛羽3个方面,分别测试纱线的条干CV值,粗细节,棉结,强力,强力CV值,断裂强度,及毛羽长度≥1mm、≥2mm、≥3mm的纱线毛羽值等指标。测试仪器为:USTER®条干仪、YG063全自动单纱强力仪和YG172A纱线毛羽测试仪。指标测试环境为:温度(21±2)℃,相对湿度(65±3)%。测试结果如表1所示。

3.3 纱线性能分析

由表1可见:1)全聚纺纱线较环锭纺纱线,条干CV值降低了11.8%,棉结和粗细节都有较大幅度的减少;强力提高了10%;毛羽有较大幅度的减少。因此,全聚纺纱线较环锭纺纱线的成纱品质有较大幅度的提升。分析比较集聚区的流速分布图可知,Y轴流速对纤维须条具有明显的集聚作用,尤其是在集聚中区,从而使得须条宽度变小,减小加捻三角区,改善成纱品质。2)全聚纺纱线较环锭纺纱线的短毛羽减少了20% ~50%,3mm及以上的有害长毛羽减少了75% ~90%,因此,全聚纺在大幅消除有害毛羽的同时,保留了部分有益毛羽。分析比较集聚区的流速分布图可知,在集聚前区X轴流速与须条运动方向相反,吹乱须条表面的纤维,使得全聚纺纱线保留了部分的短毛羽。而X轴流速在集聚中区和集聚后区辅助须条的输出,从而减少有害长毛羽。3)全聚纺纱线较环锭纺纱线条干的CV值和强力CV值分别提高了11.8%、50%。从流速分布图中可以看到,Z轴流速在集聚前区和集聚后区的控制力较强,在集聚中区的控制力较弱,使得须条在没有横向集聚时,表面的毛羽得到良好的控制,对纱线性能的改善起到了辅助性作用。

表1 纱线性能测试结果Tab.1 Test results of yarn properties

4 结论

本文通过全聚纺集聚区内流速分布的数值模拟和纺纱实验的结果及分析,得出以下结论:

1)集聚区的X轴流速对于纤维须条起到辅助集聚作用。集聚前区X轴流速与须条运动方向相反,使得全聚纺的纱线保留了部分的短毛羽;集聚中区和集聚后区的X轴流速在辅助须条输出的同时可有效减少有害长毛羽。

2)Y轴流速对纤维须条起到直接集聚作用。其中集聚中区的流速最大,是产生集聚效果的主要区域;而集聚前区和集聚后区的Y轴流速较小,为辅助集聚区。集聚区的Y轴流速对成纱质量的提高起到了决定性的作用,大幅提高成纱强力,减少成纱毛羽。

3)Z轴流速可加强对须条的控制作用,主要集中在集聚前区和集聚后区,可使纤维紧贴在罗拉表面继而保持须条在集聚过程中更加稳定,起到辅助集聚作用。

[1] 竺韵德,邹专勇,俞建勇,等.气流槽聚型集聚纺纱系统三维流场的数值研究[J].东华大学学报:自然科学版,2009(3):294-298.ZHU Yunde,ZOU Zhuanyong,YU Jianyong,et al.Numerical study of three dimensional flow field in compact spinning system with inspiratory groove[J].Journal of Donghua University:Natural Science Edition,2009(3):294-298.

[2] 高小亮,谢春萍,苏旭中.负压对紧密纺成纱质量的影响[J].国际纺织导报,2007(6):48-50.GAO Xiaoliang,XIE Chunping,SU Xuzhong.The effect of negative pressure on the quality of compact spun yarns[J].Melliand China,2007(6):48-50.

[3] 刘世瑞,邹专勇,华志宏,等.气流槽聚型集聚纺纱系统集聚过程及机理分析[J].东华大学学报:自然科学版,2009(5):510-514.LIU Shirui,ZOU Zhuanyong,HUA Zhihong,et al.Condensing process and mechanism analysis of compact spinning system with inspiratory groove[J].Journal of Donghua University:Natural Science Edition,2009(5):510-514.

[4] 高金霞,邹专勇,华志宏,等.网眼罗拉型集聚纺集聚区须条集聚机理分析[J].东华大学学报:自然科学版,2009(5):515-519.GAO Jinxia,ZOU Zhuanyong,HUA Zhihong,et al.Analysis of condensing principle of fiber bundle in compact spinning with perforated drum[J].Journal of Donghua University: Natural Science Edition,2009(5):515-519.

[5] 高金霞,华志宏,程隆棣.网眼罗拉集聚纺集聚效果的影响因素[J].纺织学报,2010,31(5):112 -116.GAO Jinxia,HUA Zhihong,CHENG Longdi.Facters influencing compacting effect of compact spinning with perforated rollers[J].Journal of Textile Research,2010,31(5):112-116.

[6] 汪燕,华志宏,程隆棣,等.网格圈型集聚纺集聚区工艺参数对集聚效果的影响[J].纺织学报,2010,31(2):27-32.WANG Yan,HUA Zhihong,CHENG Longdi,et al.Influence of processing parameters on quality of fiber compact in condensing zone of compact spinning with lattice apron[J].Journal of Textile Research,2010,31(2):27-32.

[7] 邹专勇,汪燕,俞建勇,等.网格圈集聚纺纱系统三维流场表征与分析[J].纺织学报,2009,30(6):24-28.ZOU Zhuanyong,WANG Yan,YU Jianyong,et al.Characterization and analysis of threedimensional flow field in compact spinning with lattice apron[J].Journal of Textile Research,2009,30(6):24 -28.

[8] 邹专勇,竺韵德,俞建勇,等.钻孔皮圈集聚纺纱系统三维流场的模拟与分析[J].纺织学报,2009,30(4):111-116.ZOU Zhuanyong,ZHU Yunde,YU Jianyong,et al.Simulation and analysis of three dimensional flow field in punched apron compact spinning[J].Journal of Textile Research,2009,30(4):111 -116.

[9] 梅恒,徐伯俊,王超,等.基于Fluent的改进型四罗拉紧密纺系统三维流场数值仿真与分析[J].纺织学报,2012,33(11):112 -116.MEI Heng,XU Bojun,WANG Chao,et al.Numerical simulation and analysis of three dimensional flow field of modified four-roller compact spinning system based on Fluent[J].Journal of textile Research,2012,33(11):112-116.

[10] 谢春萍,高卫东,刘新金,等.一种新型窄槽式负压空心罗拉全聚纺系统[J].纺织学报,2013,34(6):137-141.XIE Chunping,GAO Weidong,LIU Xinjin,et al.Novel complete condensing spinning system with strip groove structure[J].Joumal of Textile Research,2013,34(6):137-141.

[11] 张永宁,甘应进,王建刚,等.有限元分析技术及其在纺织中的应用[J].纺织学报,2002,23(5):85 -86.ZHANG Yongning,GAN Yingjin,Wang Jiangang,et al.Finite element analysis and its application to textile industry[J].Journal of Textile Research,2002,23(5):85-86.

[12] 张忠胜.几种高性能纤维的弯曲疲劳和有限元应用[D].上海:东华大学,2013.ZHANG Zhongsheng.Bending fatigue and FEM model of several high-performance fibers[D].Shanghai:Donghua University,2013.

[13] 朱晔,徐伯俊.竹节纱横截面应力的有限元分析[J].江南大学学报,2010,9(5):577 -581.ZHU Ye,XU Bojun.Study on stress of cross-section of slub yarn by finite element method[J].Journal of Southern Yangtze University,2010,9(5):577-581.

[14] LI Shengyan,XU Bingang,TAO Xiaoming.Theoretical study on the geometric and dynamic performance of ring spinning triangle with finite element method[J].American Institute of Physics,2010(5):1011 -1015.

[15] 郭会勇.有限元在分析纱线毛羽减除机理上的应用[D].天津:天津工业大学,2007.GU Huiyong.Research on yarn hairiness reduction mechanis using FEM[D].Tianjin:Tianjin Polytechnic University,2007.

Numerical simulation on airflow field in complete condensing spinning system using finit element method

LIU Xiaoyan,LIU Xinjin,LIU Na,LU Ru

(Key Laboratory of Eco-Textiles(Jiangnan University),Ministry of Education,Wuxi,Jiangsu 214122,China)

The numerical simulation of three-dimensional flow field in the condensing zone for compact spinning with groovy drum was obtained by using FLOTRAN CFD module in ANSYS.The flow field distribution of the condensing zone was given,and the compacting principle of compact spinning with groovy drum was explained.And then,in combination with cotton yarn experiments of ring spinning and compact spinning with groovy drum,the influence of the flow field distribution of compact spinning with groovy drum on cotton yarn qualities was analyzed.The results show that compact spinning with groovy drum is benefit for improving yarn evenness and strength,while retaining beneficial hairiness while reducing yarn harmful hairiness.

FEM;compact spinning;flow field;condensing

TS 112.2

A

10.13475/j.fzxb.20140303306

2014-03-15

2014-07-29

国家自然科学基金青年基金项目(11102072);江苏省自然科学基金项目(BK2012254)

刘晓艳(1989—),女,硕士生。研究方向为有限元在纺纱中的应用。刘新金,通信作者,E-mail:liuxinjin2006@163.com。