超低碳钢DQ级冷轧板冷轧工艺研究

2015-03-10ResearchonColdRollingProcessofUltralowCarbonDQgradeColdRolledSteel

Research on Cold Rolling Process of Ultra-low Carbon DQ-grade Cold Rolled Steel

超低碳钢DQ级冷轧板冷轧工艺研究

Research on Cold Rolling Process of Ultra-low Carbon DQ-grade Cold Rolled Steel

作者单位:酒钢宏兴股份有限公司碳钢薄板厂,甘肃 嘉峪关,735100

内容导读

采用CSP工艺生产超低碳钢DQ级冷轧板,分析了冷轧压下率、退火温度、平整延伸率对带钢组织及力学性能的影响。结果表明,采用76%冷轧压下率、710 ℃罩式炉退火温度及0.5%平整延伸率,得到的带钢产品力学性能最优,生产成本得到大幅度降低。

超低碳钢由于其良好的冲压性能被广泛应用在汽车及五金制造工业。目前国内生产企业一般采用铝镇静钢工艺来生产,但也有些企业采用IF钢工艺来生产。由于IF钢工艺生产过程复杂,合金成本也较高,导致IF钢生产成本持高不下。酒钢冷轧自投产以来一直采用铝镇静钢工艺来生产汽车用冷轧板,为了提高其冲压性能,钢中碳含量控制按照≤200×10−6控制,但是当碳含量在100×10−6左右时,带钢伸长率有明显的降低。为进一步提升汽车用冷轧板冲压性能,本文设计了采用超低碳工艺来生产汽车用冷轧板,并研究了冷轧压下率、退火温度及平整量对超低碳钢冷轧板性能及组织的影响。

试验材料及方法

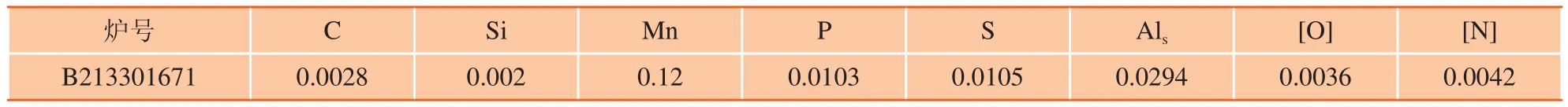

试验材料通过RH炉深脱碳冶炼,大幅度降低钢中C含量水平,未进行Nb、Ti合金化处理。冶炼中严格控制钢中[O]≤40×10-6、[N]≤50×10-6,防止钢中O含量过高引起夹杂物增多,及固溶N过高引起强度提升恶化钢带成形性能。试验材料冶炼化学成分见表1。

试验材料经过CSP薄板坯热连轧轧制成热轧板,然后分别采用76%、80%、82%压下率进行冷轧;退火温度按照690 ℃、710 ℃和730 ℃进行全氢气氛罩式炉退火;采用0.50%、0.70%的延伸率进行平整工艺,冷轧阶段各工序工艺参数见表2所示。

试验材料经过冷轧、退火、平整后,取样进行拉伸试验,测定屈服强度、抗拉强度、伸长率、与轧制方向成90°的塑性应变比r值及应变硬化指数n值,通过JEOL5600LV扫描电子显微镜观察冷轧成品钢带的显微组织形貌。

表1 试验材料化学成分(质量分数)%

表2 冷轧阶段各工序工艺参数

试验结果及分析

试验结果

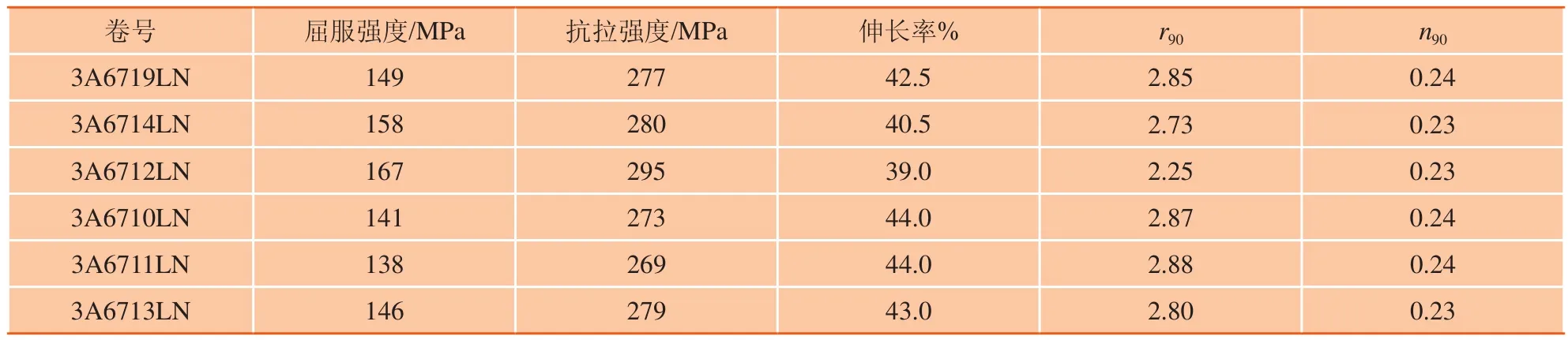

试验材料经过CSP热轧、冷轧、退火及平整工序加工后,最终力学性能见表3所示。

冷轧压下率对性能及组织的影响

在690℃退火和采用0.5%平整延伸率时,试验材料压下率变化与力学性能、成型性能对应关系见图1和图2所示。从图1可以看出,相同的退火温度及平整延伸率下,试验材料随压下率的增大,材料屈服强度和抗拉强度逐渐上升,呈线性关系。一般理解为,随着冷轧压下率的增大,晶粒在轧制过程中压碎程度越来越大,冷轧后晶粒尺寸更为细小。屈服强度及晶粒尺寸间的关系符合霍尔-佩奇(Hall-Petch)方程:σ=σ0+kd-1/2,式中,σ为屈服强度,σ0极大单晶的屈服强度,k为变形系数,d为晶粒尺寸。晶粒尺寸减小,屈服强度增大,并且晶粒尺寸形貌在退火前后有一定的“遗传性”。

表3 试验材料力学性能

图1 压下率变化与试验材料力学性能关系

图2 压下率变化与试验材料成型性能指标关系

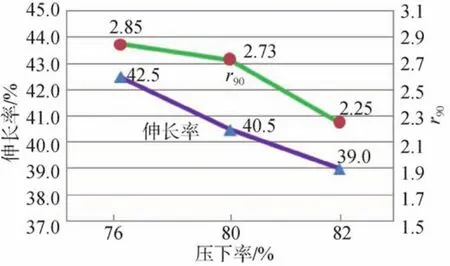

图2是相同的退火温度及平整延伸率下,试验材料随着冷轧压下率的增加,材料的主要成型指标伸长率与r90逐渐降低。有文献指出[1],过大的压下量使有利于深冲性能的{111}织构开始减少,而对深冲性能不利的{110}织构增加;可见并不是冷轧压下率越大越好,当压下率超过76%时,材料成型性能呈降低趋势。

图3 不同冷轧压下率下试验材料组织形貌 (a) 冷轧压下率76%;(b) 冷轧压下率80%;(c) 冷轧压下率82%

在690 ℃退火和采用0.5%平整延伸率时,试验材料的显微组织见图3。从退火后的显微组织上可以看出,随着冷轧压下率的增加退火后晶粒尺寸呈减小趋势。这是因为随着变形量的增加,组织中冷变形储存能增大,再结晶驱动力增加,再结晶更易发生,再结晶时其形核速率和晶粒长大速度也增加。由于再结晶形核速率远远大于晶粒的长大速度[2],再结晶形核速率相比晶粒长大速度对退火时带钢晶粒度的影响更为显著。冷轧后晶粒尺寸相对细小的晶粒在再结晶过程中经历回复、重新形核阶段消耗的时间就短,这使尺寸细小的晶粒在退火过程中形核速率大于尺寸粗大的晶粒。在相同的退火温度及再结晶驱动力下,晶粒的长大速度相同。退火过程中再结晶形核速率越高,对应的晶粒越细小,带钢的强度指标越高。

退火温度对性能及组织的影响

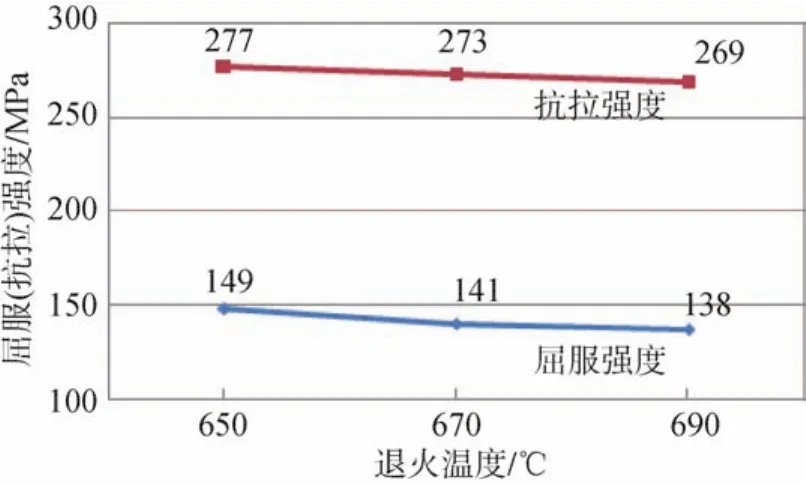

从图4和图5,可以看出76%的冷轧压下率及0.50%平整延伸率下,退火温度逐渐升高,冷轧带钢屈服、抗拉强度均逐渐降低,但降幅不大。

试验材料在710 ℃的退火温度时,伸长率指标达到最佳,但是随着退火温度进一步升高,伸长率指标没有继续提升。但是r90随着退火温度的提高,逐渐提高。

图6是76%的冷轧压下率及0.50%平整延伸率下,不同退火温度后的微观组织相貌。可以看出,690 ℃退火温度下晶粒尺寸明显小于后两者,晶粒的均匀性也差于后两者。这是因为随着退火温度升高,加热速率增大,再结晶动力增加,晶粒的长大速度加快,同时晶粒长大克服微观阻碍的能力也增加。当晶粒的均匀性较差时,延伸率也会随之降低。

图4 退火温度与试验材料力学性能关系

图5 退火温度与试验材料成型性能指标关系

退火温度达到710 ℃时,小尺寸晶粒分布较少,晶粒均匀性较好,晶粒形貌基本呈等轴晶,再结晶退火过程比较完全。

当退火温度达到730 ℃时,晶粒的均匀性基本维持不变,这是因为当退火温度不断的提升,其加热速率逐渐降低,晶粒长大速度减缓,并且均匀长大,同时有利于冲压性能的{111}织构所占组分基本维持不变,塑性应变比r值也达到一个较高的稳定值,即便退火温度继续提高,r值增加的幅度也不大。退火温度的提高大幅度增加了退火时间,在酒钢全氢罩式炉退火过程中,退火温度每增加20 ℃退火周期增加3.5~4h,生产成本也增加20元/t,罩式炉机时产量及退火效率降低。

图6 不同退火温度下试验材料组织形貌 (a) 690℃退火;(b) 710℃退火;(c) 730℃退火

平整延伸率对性能及组织的影响

从表3中可以看出0.50%的平整延伸率下有较低的屈服强度及较高的伸长率,当平整机延伸率达到0.7%时,试验材料的屈服强度和抗拉强度提高,但材料伸长率降低,不利于带钢的冲压性能。这是因为未经平整处理的退火板中柯式气团的数量与钢板本身固溶C含量有关[3],超低碳钢中较低固溶C含量需要较小的平整延伸率就能消除屈服点延伸现象,此外由于C含量较低,间隙固溶C、N原子对位错的钉扎也小,较小的平整变形量足以使位错脱离间隙原子团,相反平整延伸率增大时产生的附加位错又会导致带钢强度的升高,延伸率降低。

结论

(1) 690 ℃退火和采用0.5%平整延伸率时,随着冷轧压下率增大,试验材料屈服强度、抗拉强度增加,材料伸长率和r90逐渐下降,试验材料的晶粒尺寸逐渐减小。

(2) 采用76%的冷轧压下率和0.50%平整延伸率,随退火温度逐渐升高,试验材料屈服强度、抗拉强度均逐渐降低,伸长率和r90逐渐增大。710 ℃退火时,试验材料晶粒大小分布均匀,晶粒形貌基本呈等轴晶。

(3) 平整机延伸率控制达到0.5%,即可消除试验材料屈服平台,试验材料具有良好的力学性能和成型性能;平整机延伸率控制继续增大,会恶化试验材料性能。

参考文献

[1] 李涛,金自力. 冷轧及退火工艺对包钢CSP薄板织构演变的影响. 包头钢铁学院学报, 2005, 24(3): 258-262

[2] 毛卫民,赵新兵. 金属的在结晶与长大. 北京:冶金工业出版社, 1994

[3] 崔岩, 胡吟萍, 王瑞珍, 等. 平整和自然时效对超低碳烘烤硬化钢板性能的影响. 特殊钢, 2010, 31(4): 49

作者简介:罗晓阳(1986—),男,陕西宝鸡人,助理工程师。现从事冷轧新产品研发工作。

DOI:10.3969/j.issn.1000-6826.2015.04.17