粗轧平箱孔型对圆钢顶锻性能的影响

2015-03-10供稿潘建洲PANJianzhou

供稿|潘建洲 / PAN Jian-zhou

粗轧平箱孔型对圆钢顶锻性能的影响

Infl uence of Rough Rolling Flat Roll and Box Hole on Round Steel Forging Quality

供稿|潘建洲 / PAN Jian-zhou

作者单位:福建三钢集团闽光股份有限公司棒材厂,福建 三明 365000

内容导读

圆棒生产线粗轧区域孔型系统普遍采用箱型加椭圆圆孔型系统,箱型孔设计选择参数对金属在孔型内流动控制甚为关键,参数不当将导致轧件表面质量缺陷,进而影响最终成品的顶锻性能。通过对圆钢产品顶锻开裂形貌观察与成因分析,结合箱型采用不同设计参数后圆钢产品顶锻性能的对比研究,得出了通过孔型优化设计与改善圆钢产品顶锻性能之间的相关系,从而较好地解决了成品顶锻开裂这一难题。

优质碳素钢、合金结构钢等高品质圆钢在使用过程中需要锻打成型,如锻打开裂将产生废品,因此顶锻合格率成为圆钢的一个重要性能指标,是优质圆钢检验的必检项目。检测时如顶锻不合格,则需将该批次成品判废处理。福建三钢集团的圆棒在生产初期,顶锻指标不理想,其中以尾部样开裂居多,为此需要对开裂原因进行分析并加以改进,以提高顶锻合格率。

热顶锻开裂机制及形貌

金属材料的热顶锻开裂,通常是材料宏观或微观缺陷受到外力的作用而暴露、扩展或延伸造成。按工序分类,可分为原料自身缺陷和轧制产生的缺陷。其中轧制缺陷造成的顶锻开裂占主要部分。轧制缺陷按产生的原因分别有:刮伤、折叠、褶皱等。在实际生产中,发现有5种典型的裂纹缺陷,具体形貌及金相组织如(图1~图10)。

图1 表面细小裂纹

分别为铸坯表面缺陷造成的裂纹,夹杂物造成的裂纹,刮伤造成的裂纹,折叠造成的裂纹,皱褶造成的裂纹。

图2 裂纹两侧脱碳及高温氧化原点

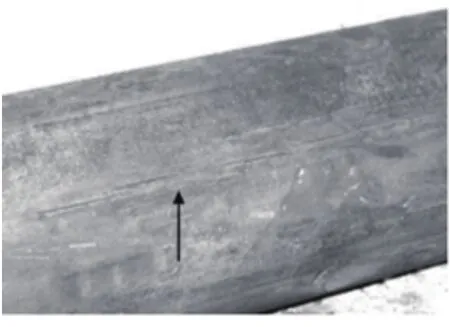

图3 表面黑线

图4 裂纹内含夹杂物

图 5 表面划痕

图6 划痕缺陷及氧化物底部圆滑

图7 折叠裂纹

图8 折叠裂纹两侧存在脱碳现象

图9 皱褶缺陷

尾部开裂原因分析

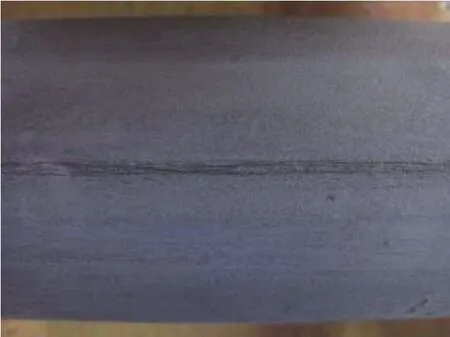

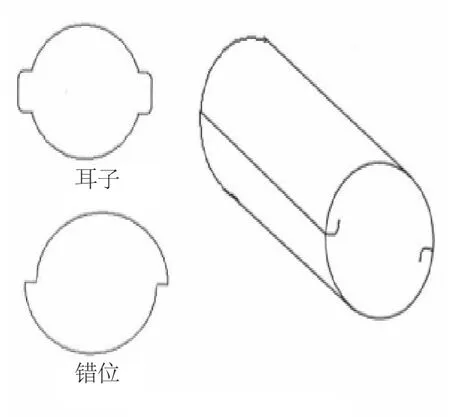

通过对尾部开裂样进行金相分析,成品尾部顶锻情况见图11。开裂的原因主要是折叠造成的,经现场查看,粗轧前两道次采用平辊,因料型尾部扶持度不良,尾部产生扭转,在后道槽孔中形成耳子再被压倒轧平产生折叠,形成原理如图12。

图10 缺陷尾部存在氧化原点

图11 尾部开裂

图12 折叠示意图

针对尾部容易倒坯的问题,分析与无孔型轧制有关,特别是尾部温度低,轧制时更容易产生脱方现象,而造成扭转。对此决定采用箱型孔,以提高过钢的稳定性。

箱型孔的设计及使用情况

孔型设计

箱型孔通常采用下式进行设计,其孔型示意图如图13:

图13 箱形孔示意图

bk=b−(0~5),Bk=b+βΔh+4~6,s=(0.02~0.05)D,R=(0.12~0.2)b,r=(0.08~0.12)b,h=H−Δh。

式中:b为来料宽度,mm;β为宽展系数;Δh为压下量,mm;H为来料高度,mm;D为轧辊直径,mm。

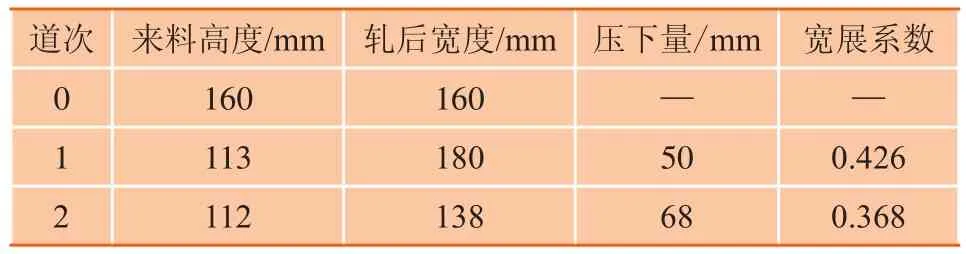

经理论计算,前2道次料型尺寸如表1。

表1 各道次料形尺寸

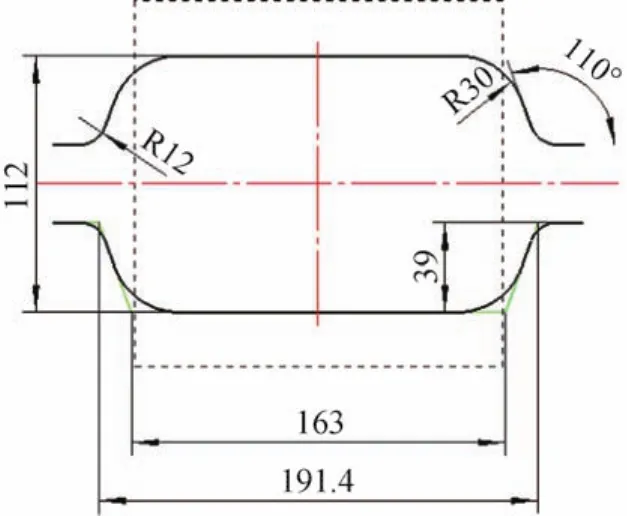

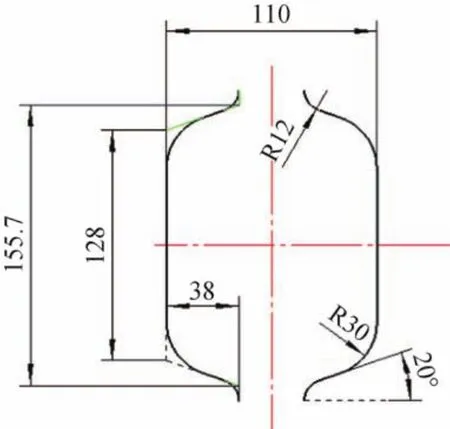

参考设计后1#、2#箱型孔型尺寸见图14和图15。

图14 1#轧机箱型孔(单位:mm)

图15 2#轧机箱型孔(单位:mm)

改用箱型孔后圆钢的顶锻质量

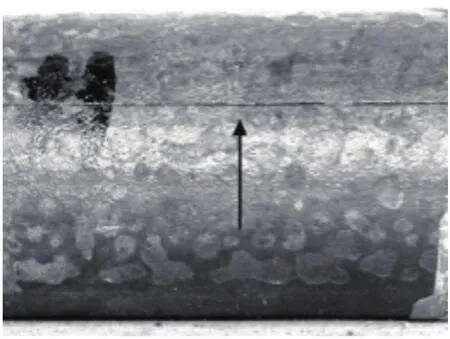

改用箱型孔后尾部扭转现象得到改善,但小规格成品有细裂纹,φ40 mm以上规格圆钢有4条明显近似对称的裂纹,见图16。

图16 φ40圆成品顶锻样

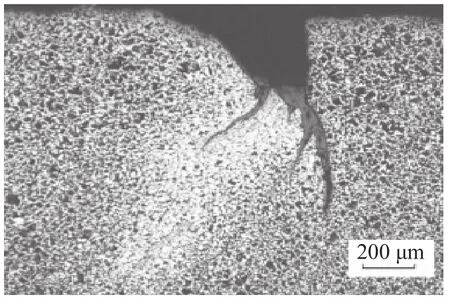

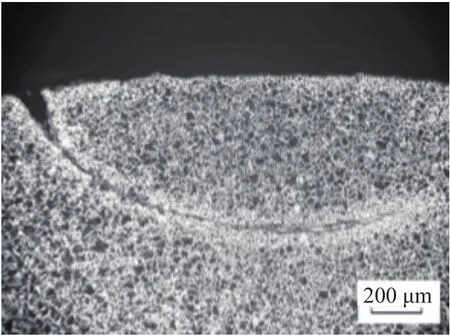

取1#飞剪样做酸洗及金相分析(见图17、18),试样表面存在4簇对称的表面缺陷,缺陷最深约0.25 mm,缺陷内存在氧化物,部分缺陷尾部存在氧化原点。 经4%硝酸酒精腐蚀,缺陷两侧组织一致,初步判断该缺陷为褶皱裂纹。

图17 1#飞剪酸洗样

图18 1#剪轧件高倍组织形貌

取1#轧机样酸洗,在样品角部1公分范围内有多条断续褶皱,见图19,说明在1#轧机处已形成裂纹源。

图19 1#轧机酸洗样

裂纹原因分析

通过排除法分析,造成该处褶皱应与新改孔型有关,对箱型孔与坯料进行CAD画图模拟分析:

该孔型槽底宽度163 mm,槽底倒角R30 mm,槽底直线段长度126 mm,坯料热态实测尺寸165 mm×165 mm,变形后尺寸113 mm×180 mm。当坯料咬入轧机时,四个角部最先与孔型侧壁四点接触,而受到正向压力(受力分析如图20),该力与槽底倒角垂直,与坯料对角线成4.44°交角,在此力作用下,轧件角部先产生变形,角部金属朝中下方向移动。当轧件完全咬入轧机后,受到竖直方向轧制力的影响,轧件宽展发生较大变化,边角部变形加剧,同时坯料宽度方向受到侧壁的限制,部分金属向上方流动,角部金属因无法正常流动产生堆积形成皱褶。经多道次变形延伸后,成为细小裂纹。当轧制规格较小时,裂纹不明显,规格较大时则清楚可见。

图20 角部受力分析示意图

优化改进

改进措施

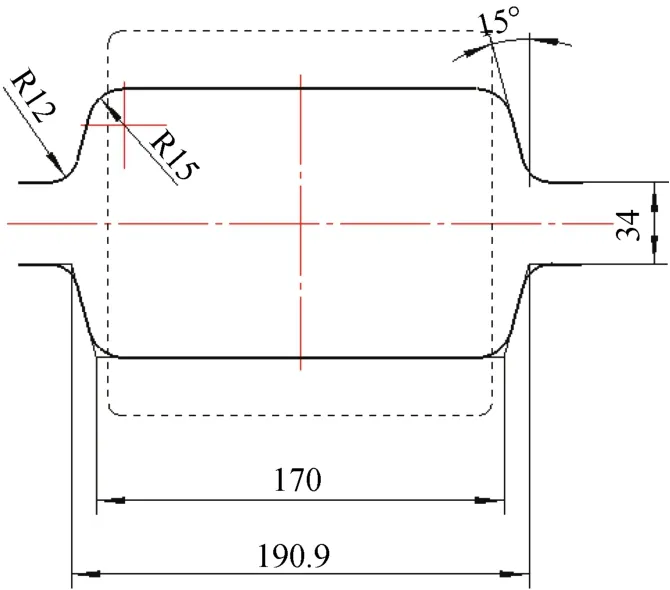

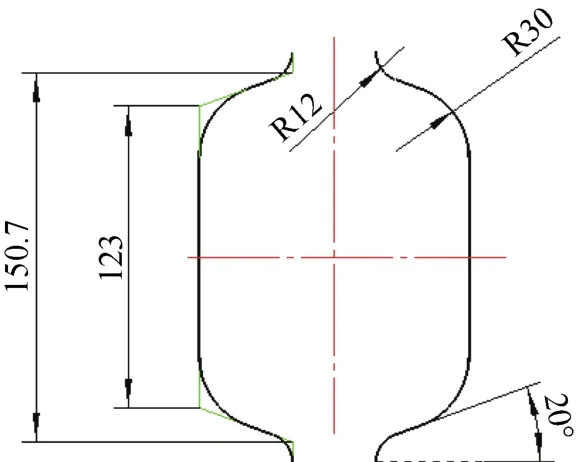

1#孔型槽底宽度加大7 mm,侧壁斜度由20°改为15°,内圆角半径由30 mm改为15 mm。2#孔型因充满度不足90%,孔型扶持力不理想,将槽底宽度减小5 mm。改后充满度达92%。改进后孔型如图21和图22。

图21 优化后1#孔型图(单位:mm)

图22 优化后2#孔型图(单位:mm)

优化后效果

取1#轧机样酸洗未发现褶皱情况,见图23。

成品顶锻质量良好,未再出现四条对称裂纹,倒尾现象也得到解决。顶锻合格率比改前明显提高,改进前后5个月指标对比(图24)。

图23 1#轧机酸洗样(改后)

图24 顶锻合格率对比

结语

随着市场对圆钢质量要求的不断提高,成品热顶锻合格率已成为用户特别关心的一项指标,生产单位除了要控制好坯料自身的缺陷,更要控制好生产过程中带来的缺陷。轧制过程中刮伤、折叠等缺陷容易查找,但因孔型设计而造成的褶皱则不易发现,金相分析时容易与坯料缺陷混淆,导致故障处理不及时,而出现批量质量事故。为此,孔型设计时,除了借鉴传统的孔型设计理论外,更需要结合生产实际特点,设计符合自身条件的孔型。只有这样才能避免因基础条件不足,而造成的质量问题。

作者简介:潘建洲(1971—),男,毕业于北京科技大学材料工程学院,硕士学位,现任职于福建三钢(集团)闽光股份有限公司棒材厂厂长,党委书记,高级工程师。

DOI:10.3969/j.issn.1000–6826.2015.04.05