超快冷生产热轧窄带钢SPA-H的开发

2015-03-10供稿李梅华陈业雄顾立业LIMeihuaCHENYexiongGUliye

供稿|李梅华,陈业雄,顾立业 / LI Mei-hua, CHEN Ye-xiong, GU li-ye

超快冷生产热轧窄带钢SPA-H的开发

Research of Hot Narrow Strip SPA-H with UFC

供稿|李梅华,陈业雄,顾立业 / LI Mei-hua, CHEN Ye-xiong, GU li-ye

作者单位:唐山国丰钢铁有限公司,河北 唐山 063300

内容导读

窄带钢 SPA-H在热轧过程中使用超快冷工艺,冷却速度160~200 ℃/s。 通过改变终轧温度和超快冷冷却方式对比实验,得出最优工艺为终轧温度目标900 ℃,终冷温度目标710 ℃,超快冷前段冷却1/2水量,冷弯样品无开裂,符合客户使用要求。实践证明,用超快冷工艺成功开发了符合客户使用要求的冲压用热轧窄带钢SPA-H。

耐候钢即耐大气腐蚀钢,其特点是在钢中加入少量Cu、P、Cr、Ni、N等合金元素,使其在大气中具有良好耐腐蚀性能,是一种低合金高强度钢。耐候钢的耐大气腐蚀性能为普碳钢的2~8倍,耐候钢除具有良好的耐候性外,还具有优良的成形、焊接等使用性能。

宣钢热轧SPA-H窄带集装箱钢主要用作生产集装箱,因窄带钢轧制规格为145~292 mm×1.8~5.0 mm,不用裁剪即可使用,较中宽带使用方便,有成本优势,深受用户欢迎。

超快速冷却(Ultra Fast Cooling),简称UFC,是近年来国际上发展起来的一项用于控制带钢冷却的新技术,配合其他一些先进钢铁材料的轧制新技术。超快冷却系统具有以下特点:(1)冷却速度足够大,有超常规冷却能力;(2)冷却水与钢板的热交换更加充分有效;(3)冷却水喷洒形式能满足快速热交换要求;(4)有新型的冷却设备。为进一步扩展国丰钢铁公司热轧产品规格的范围,提高企业竞争力,在620 mm生产线设计安装了超快速冷却系统,窄带钢生产中使用超快速冷却技术在国内尚属首例。

超快速冷却系统介绍

工艺流程

铁水预处理→顶底复吹转炉→LF炉精炼→钢坯连铸→加热炉→粗轧五道(1立1平1立2平1立2平)→精轧9道(1立9平)→超快冷→链板运输→卷取。

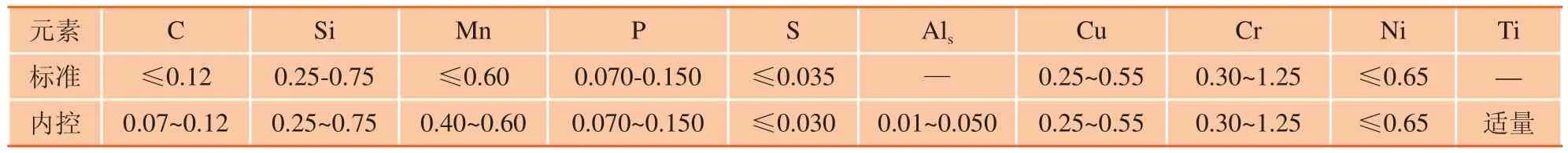

化学成份设计

为了保证产品的力学、工艺以及使用性能,对SPA-H化学成份进行严格控制,如表1。

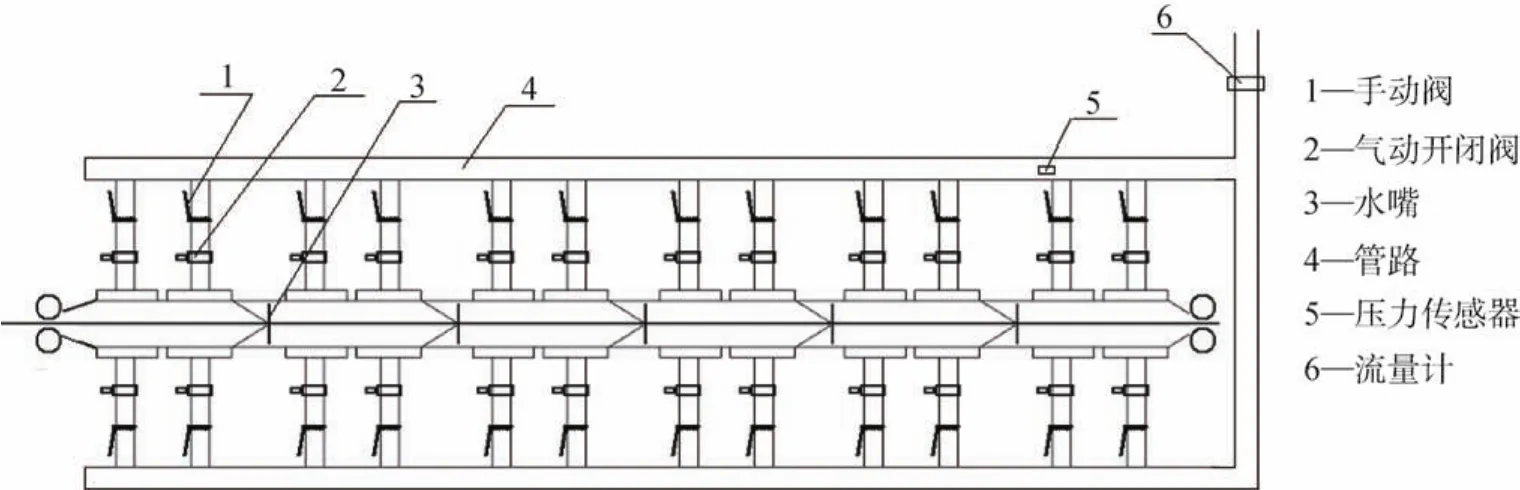

超快冷却设备简介

如图1所示,超快速冷却系统在整体结构上仍然采用两侧对称布置,从两个方向同时对带钢进行冷却,有效长度约9 m。喷嘴布置安装在冷却本体的侧挡板上实现对带钢的冷却,喷嘴的结构为扇形喷嘴,每个喷嘴单元上有18个喷嘴。呈两列布置,且喷嘴之间错开一定的角度。可以保证两侧喷嘴具有相同的冷却能力,保证带钢冷却均匀。超快速冷却系统的结构采用分组式设计,共分为六组,在高度方向上保证最大宽度带钢的冷却能力。

表1 SPA-H化学成分(质量分数) %

超快速冷却段的冷却单元在每组中间分别设置有挡块,每个冷却单元均由一组阀组来控制;每组阀组包括1个DN50的手动蝶阀和1个DN50的气动双层薄膜阀。喷嘴的有效冷却宽度为60 mm。每段两侧喷嘴为一个控制冷却单元,共有12个单元。

轧制温度试验

轧制工艺控制

查看铁碳相图,SPA-H属于亚共析钢。根据成品性能的要求,制定合理的终轧温度、终冷温度及冷却方式。轧后冷却要使带钢温度从Ar3以上的终轧温度冷却到Ar1以下一个合适的卷取温度,然后成卷保温,而卷取温度一般选择在700 ℃ 以下。对于连轧机组,通过调整速度以及层流冷却的喷水情况,来调节带钢的冷却速度,最终达到目标控制温度,得到合适的内部组织。试生产初步确定SPA-H终轧温度采用830~870 ℃ ,终冷温度680~750 ℃。为保证带钢全长性能的一致,冷却方式采用通长冷却方式。

图1 超快冷设备示意图

加热温度的选择一般在液相线以下100~200 ℃。依热连轧普碳钢在正常生产情况下全线温降的经验数据,确定SPA-H加热温度为1250 ℃±20 ℃,开轧温度1080~1180 ℃。

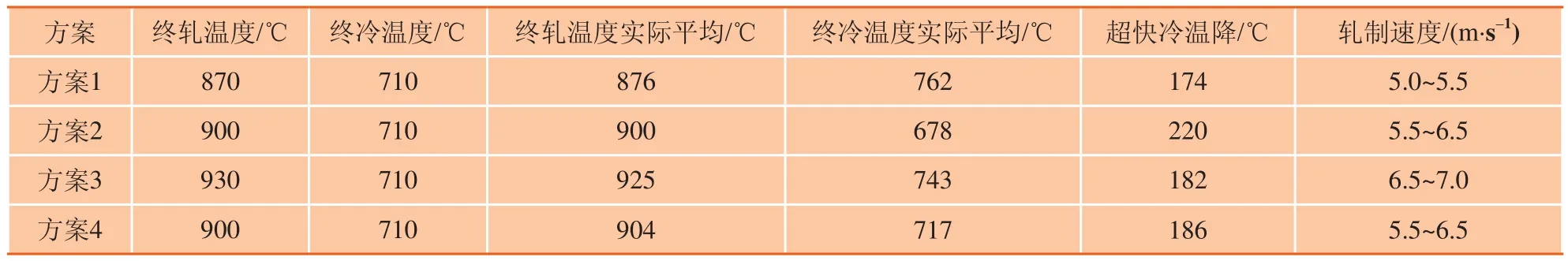

SPA-H超快冷冷却速度160~200 ℃/s,超快冷终冷温度700~720 ℃,经链板运输约25 s后卷取,空冷5~6 ℃/s,卷取温度为550~600 ℃,卷取后自然冷却。具体生产工艺参数见表2。

根据试验方案轧制时,超快冷精冷段全部投用,终轧温度初期使用870 ℃,性能富余量较大后,依次使用900 ℃、930 ℃,根据轧制速度,最终稳定在900 ℃。

力学性能对比

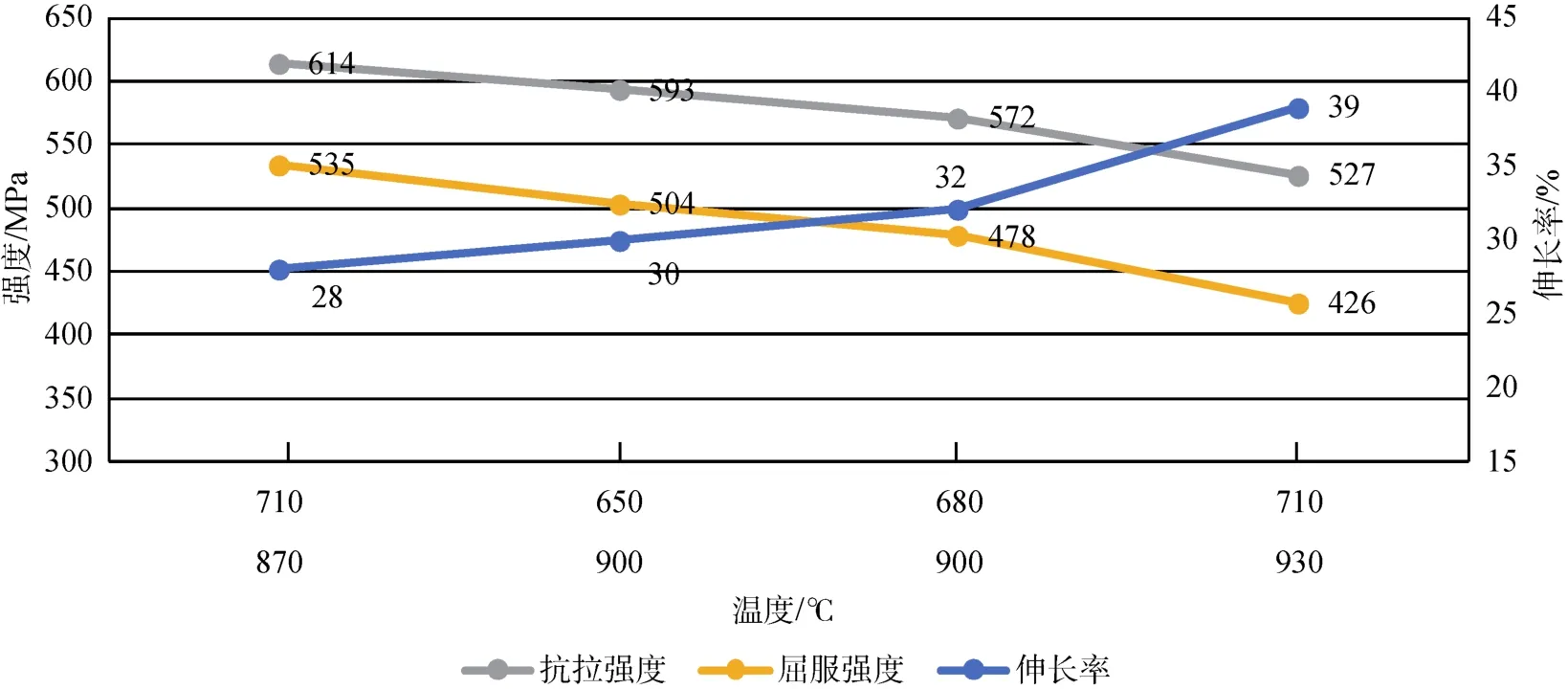

不同轧制温度力学性能检测见表3,趋势图见图2。

对比可知,终轧温度升高,抗拉强度和屈服强度降低。终轧温度升高10 ℃,抗拉强度和屈服强度分别降低约为15 MPa和18 MPa,伸长率升高约2%。终冷温度升高10 ℃,抗拉强度和屈服强度降低约7 MPa,伸长率升高约0.6%。

表2 生产冷却工艺参数

表3 力学性能对比

图2 力学性能比

金相组织对比

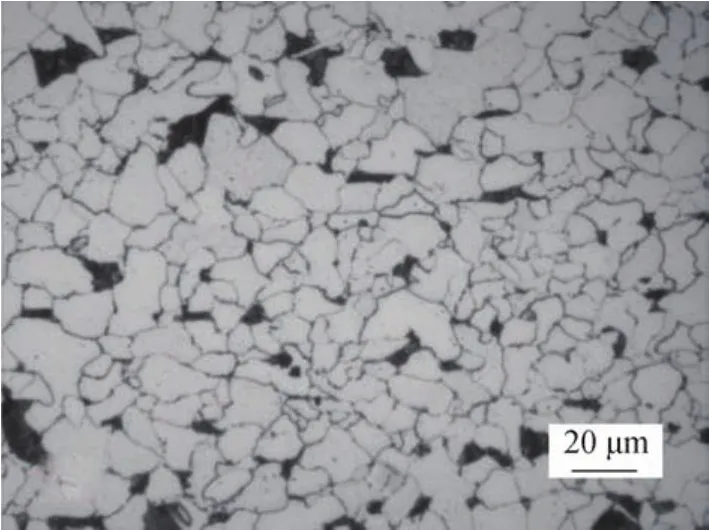

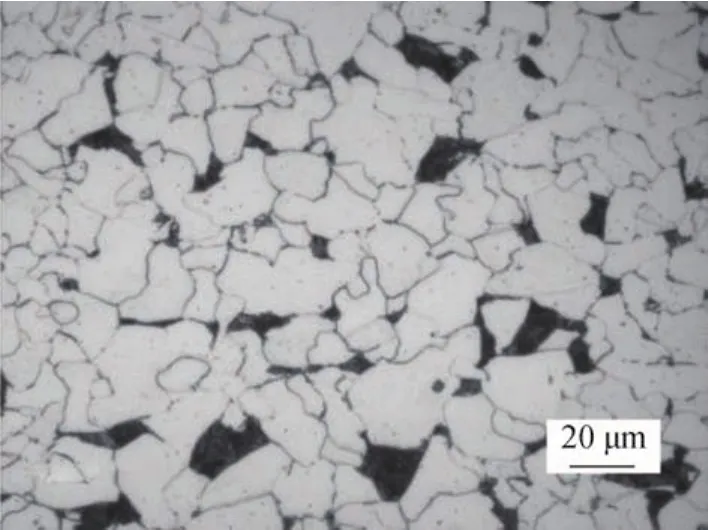

分别对870 ℃、900 ℃和930 ℃样品检验金相组织,随着终轧温度的降低,晶粒更细小。终轧温度降低有利于细化晶粒(如图3~图5)。

不同冷却方式试验

试验完成后,根据力学性能结合轧制速度,制定最优的生产工艺:终轧温度设定900 ℃,终冷温度710 ℃,超快冷粗冷段投用。同等终轧温度下力学性能对比见表4。

图3 平均晶粒度11级

由上对比可知,前段冷却比后段冷却平均抗拉强度高63 MPa,屈服强度高86 MPa,伸长率降低5%,数据仅反映前段冷却比后段冷却增加抗强度和屈服强度更明显。但是同时伸长率也受影响,最低批次仅为24%。因此应适当控制前段冷却水量。

图4 平均晶粒度10.5级

图5 平均晶粒度9.5级

表4 不同冷却方式力学性能对比

时效对比分析

力学性能对比

任意取两卷带钢(一卷终轧温度870 ℃,终冷温度710 ℃;另一卷终轧温度930 ℃,终冷温度730 ℃),冷却至室温,尾部7圈,每圈各取一个样品做力学性能检验,基本无差异,见图6。

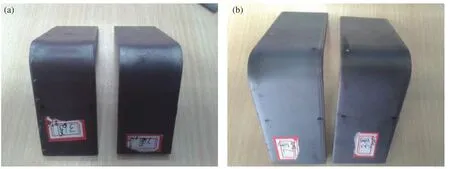

冷弯检验

分别对第3圈和第7圈样品做90°冷弯、180°冷检验。90°冷弯完好,180°有发丝裂纹,见图7、图8,能满足客户加工方管或C型钢的使用要求。

结语

(1) 试验对比可知,终轧温度升高,抗拉强度和屈服强度降低。终轧温度升高10 ℃,抗拉强度和屈服强度分别降低约为15 MPa和18 MPa,伸长率升高约2%。终冷温度升高10 ℃,抗拉强度和屈服强度降低约7 MPa,伸长率升高约0.6%。

图6 长度方向性能对比

(2) 试验对比可知,前段冷却比后段冷却平均抗拉强度高63 MPa,屈服强度高86 MPa,伸长率降低5%,数据仅反映前段冷却比后段冷却增加抗强度和屈服强度更明显。但是同时伸长率也受影响,最低批次仅为24%,因此应适当控制前段冷却水量。

图7 90°冷弯. (a) 第3圈;(b) 第7圈

图8 180°冷弯. (a) 第3圈;(b) 第7圈

(3) 综合试验结果,建议终轧温度目标900 ℃,终冷温度目标710 ℃,超快冷前段冷却1/2水量。

(4) 超快冷生产冲压用热轧窄带钢SPA-H的成功开发,为公司的产品结构优化做出了贡献,也是国内首创。

作者简介:李梅华(1972—),女,助理工程师,1997年毕业于河北理工大学,现在唐山国丰钢铁有限公司钢轧技术处从事新产品开发和质量管理工作。

DOI:10.3969/j.issn.1000-6826.2015.04.03