新型ACR工作辊辊型在安钢1780 mm热连轧机组的开发与应用

2015-03-10潘宋军饶静杨立庆

潘宋军 饶静 杨立庆

(安阳钢铁股份有限公司)

新型ACR工作辊辊型在安钢1780 mm热连轧机组的开发与应用

潘宋军 饶静 杨立庆

(安阳钢铁股份有限公司)

分析安钢1780 mm热连轧机组粗轧R2工作辊和精轧F5-F7工作辊在使用中出现的问题,通过新型辊型设计,达到即能保持辊型凸度又能消除轧辊边部应力集中的目的。新型工作辊辊型的应用有效杜绝了轧辊边部掉块的问题,提高了轧辊的使用效率,取得了良好的效果。

轧辊掉块 辊型改进 ACR 设计 应用

0 前言

在热连轧生产中,辊型的设计要满足以下几个要求[1]:(1)板形控制的需要,这是辊型改进的最直接的目的;(2)轧辊的安全使用。当辊型设计配置不当时,会使轧辊出现严重的应力集中,从而出现剥落、掉块等失效形式;(3)方便轧辊的磨削、装配、周转。轧辊轴承座的数量和轧辊的下线磨削、流转等资源是有限的,当辊型配置不当时,会造成上线轧辊供给紧张,势必影响生产组织。

1 存在问题

安钢1780 mm热连轧轧机粗轧R2工作辊和精轧F5~F7工作辊均采用常规抛物线辊型,在使用过程中出现以下问题:

(1)粗轧R2工作辊经常出现轧辊边部剥落、掉块现象,如图1所示。为了减少轧辊事故,大幅缩短轧辊使用周期,轧制吨位严格控制在2万t左右,造成辊耗大幅升高。

(2)对于精轧区而言,前段机架F1-F4工作辊采取CVC辊型,后段F5~F7工作辊采取常规辊型配置,在轧制计划单元后期,特别是薄规格生产,弯辊力受限,导致带钢平直度较差(薄规格平直度命中率在80%左右),严重影响板形质量和轧制稳定性。因此造成轧制单元公里数偏短,控制在60 km以内,严重制约了生产效率。另外由于该机组品种规格涵盖广,规格过渡频繁,同一计划内宽度可从1600 mm过渡到1000 mm,而板形受轧制宽度、轧制力等因素的影响,为了满足不同计划类型和轧制宽度的需要,每个机架常常需要配置2~3种不同凸度的抛物线辊型,给轧辊的磨削和准备带来困难,有时会出现轧线停机等待备辊的现象。

图1 采用常规辊型时粗轧工作辊边部掉块现象

2 问题分析与改进措施

通过分析发现问题主要集中在轧辊两端,为了满足各个机架等比例凸度的要求,工作辊设计为-10 um~-35 um辊型,轧辊两端始终承受附加应力,这个附加应力是轧制的有害应力,改善或消除这个应力则能有效改善轧辊端部接触状态;同时为调节板形,热连轧精轧机通常都配有工作辊弯辊装置,在工作辊正弯辊时,弯辊力作用在轧辊两端,加剧端部的受力状况,给板形控制和轧辊安全带来隐患。

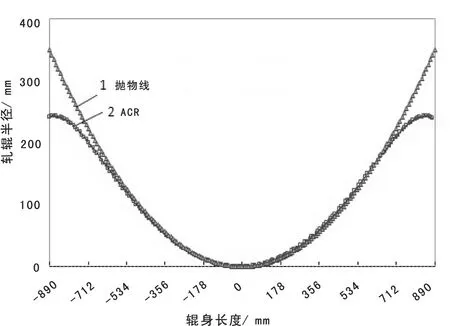

通过采用高次方函数设计[2],在保证辊缝凸度的前提下,对轧辊边部进行避让(如图2所示),实现二者兼顾,较好地解决了这一矛盾。同时轧辊在磨削时一次成型,不会因曲线的改变造成磨削精度和磨削效率的下降。

图2 新型ACR工作辊辊型曲线

3.1 ACR辊型在粗轧机的应用效果

(1)辊型改进前,工作辊在支承辊长度范围以外时出现锈带,而采用ACR辊型后,工作辊端部在与支承辊长度平齐时仍然出现锈带,这说明工作辊端部已经实现了非接触设计的目的,有效减少了应力集中,杜绝了轧辊端部剥落现象(如图3所示),轧辊利用率大大提高。

图3 采用新型ACR辊型后粗轧机工作辊边部使用状况

(2)通过辊型的优化,粗轧工作辊更换周期由原来的2万t提高到3-3.5万t,轧辊使用周期大幅提高,降低了辊耗。

3.2 ACR辊型在精轧机的应用效果

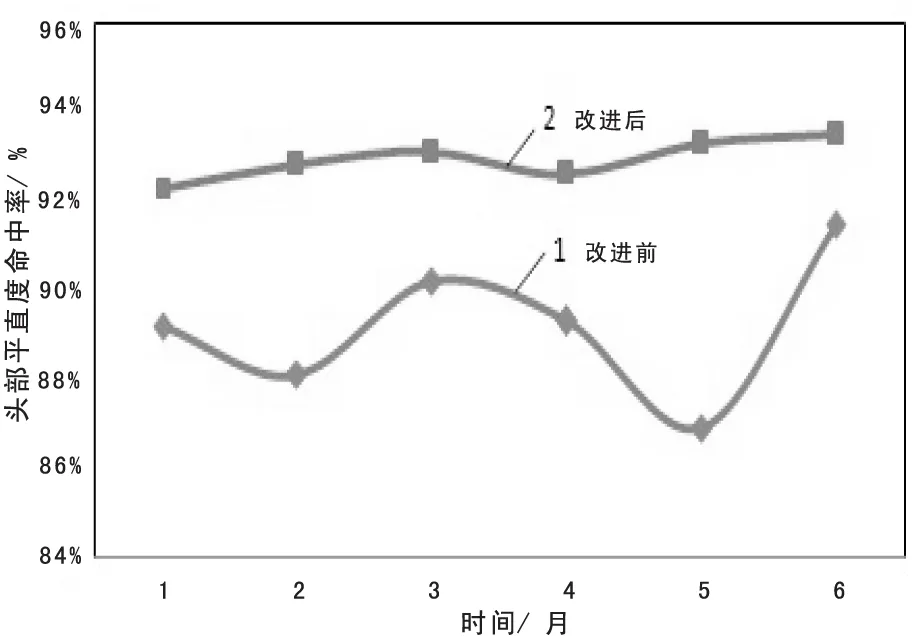

(1)精轧机在采用ACR辊型后,板形控制能力得到提高。该辊型于2015年6月陆续上线使用,对比使用前后带钢头部平直度命中率情况,辊型改进后带钢头部平直度命中率得到有效提升,达到93%以上。辊型改进前、后带钢头部平直度命中率对比如图4所示。

图4 辊型改进前后带钢头部平直度命中率对比

(2)辊型曲线的统一方便了磨辊和备辊,精轧F5~F7工作辊采用相同的辊型曲线即可满足所有的轧制计划类型;同时轧制计划可延长约20%左右,达到70 km,有效提高了轧辊利用率,降低了换辊率。

(3)新型辊型曲线的应用,有效提升了弯辊的控制能力。弯辊系统作为在线板形调节的重要手段,其调节的有效性反映出辊型配置的优劣。当弯辊力出现调节极限时,表明弯辊板形控制手段失效。通过改进前后弯辊力状态的有效性,可以对辊型配置的合理性进行评价。对比辊型改进前后一个月内两万卷带钢的轧制力状态(如图5~图7所示):改进前弯辊力在大小两个方向都是受限的,弯辊力已经调节至极限仍然无法满足板形控制需要;改进后,弯辊力分布在极限方向明显减少,表明弯辊力对板形的控制能力得以增强。

图5 F5弯辊力分布

4 结语

现有的热连轧四辊轧机机型决定了轧辊端部存在有害应力,其对板形控制及轧辊的安全使用造成重大影响。通过对粗轧和精轧F5-F7工作辊采用新型ACR辊型,对轧辊边部有害接触区域进行有效避让,极大地改善了板形质量,大幅降低了轧辊掉块和剥落事故,提高了轧辊使用周期,同时减少了辊型配置数量,延长了轧制计划,有效地提高了生产效率。

[1] 李洪波,张杰,曹建国,等.五次CVC工作辊辊形与板形控制特性[J].机械工程学报,2012,48(12):24-30.

[2] 刘宏民,丁开荣,李兴东,等.板形标准曲线的理论计算方法[J].机械工程学报,2008.44(8):137-142.

DESIGN AND APPLICATION OF A NEW ACR WORK ROLL CONTOUR ON 1780 mm HOT STRIP MILLS

Pan Songjun Rao jing Yang Liqing

(Anyang Iron and Steel Co.,Ltd)

This Article analyses conventional roll contour problems of the roughing work roller R2 and finishing work rollers F5-F7 on 1780 mm hot strip mills of Anyang iron and steel Co., Ltd. A new type of ACR work roll contour is designed to improve the roll crown retention rate and eliminate the stress concentration area of roller edge. Application of the new roll contour achieved good results, so that can avoid the spalling of roller edge and raise the use efficiency of roller.

spalling of roller roller contour improvement ACR design application

2015-11-25

*联系人:潘宋军,助理工程师,河南.安阳(455004),安阳钢铁股份有限公司第二炼轧厂轧钢二车间;