150 t顶底复吹转炉底枪改造对其冶金特性的影响

2015-03-10赵凤光富晓阳杨吉春张捷宇

阮 飞,揭 畅,赵凤光,富晓阳,杨吉春,张捷宇

(1.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010;2.黑崎播磨(上海)企业管理有限公司,上海 200042;3.上海大学上海市现代冶金与材料制备重点实验室,上海 200072)

150 t顶底复吹转炉底枪改造对其冶金特性的影响

阮 飞1,揭 畅2,赵凤光1,富晓阳1,杨吉春1,张捷宇3

(1.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010;2.黑崎播磨(上海)企业管理有限公司,上海 200042;3.上海大学上海市现代冶金与材料制备重点实验室,上海 200072)

本文采用现场生产数据统计和数值模拟计算相结合的方法对150 t顶底复合吹炼转炉底枪改造前后的冶金特性进行分析,结果表明,改造后的底枪对熔池内钢液的搅拌力增强,显著改善了炉内的冶金动力学条件,加快了熔池内传质及化学反应速率,冶炼过程更接近于平衡态,各项经济技术指标良好,冶金性能优越。

复合吹炼;转炉炼钢;底枪改造;冶金特性

0 前言

转炉顶底复吹炼钢工艺的诞生至今已有近40年的历史,该工艺由于能够克服单纯顶吹氧气射流对熔池搅拌不足的缺点,极大改善炉内冶金动力学条件,使冶炼过程更接近平衡,同时兼备顶吹造渣过程易于控制等优点,比单纯顶吹和底吹具有更加优越的冶金性能,因此,转炉顶底复合冶炼技术已成为当今转炉炼钢技术发展主流[1-5]。

而作为顶底复合吹炼转炉核心部件之一的底部供气元件,即底枪具有强化熔池搅拌、均匀钢水成分温度、扩大炉内渣金反应界面、促进传质等作用,是影响整个转炉冶炼工艺过程、冶金特性及产品成本效益的关键之所在[1-2]。

常见的底部供气元件有喷嘴型供气元件、砖型供气元件、细金属管多孔塞式供气元件等[2],某钢铁厂150 t顶底复合吹炼转炉底部供气元件最初设计时采用单只细金属管,共12支呈圆形均布于炉底,而现场生产实践表明,该供气元件在实际使用过程中存在搅拌力弱、冶金效果差、冶炼周期长等特点,特别是供气元件工作条件恶劣,时有底枪堵塞现象发生,冶炼炉次达3 000炉以后供气元件透气性大幅下降,导致现有底吹供气元件与采用溅渣护炉技术后显著提高的转炉炉龄无法匹配,严重影响转炉冶炼工艺过程及最终钢水质量,为此在原有转炉底枪基础之上进行了技术改造,而本文主要采用现场生产数据统计和数值模拟计算相结合的方法分析了底吹系统改造对转炉冶金特性的影响,这对顶底复吹转炉技术改造及顶底复吹冶炼工艺理论的发展具有重要的指导意义。

1 底枪改造方案及冶炼参数

1.1 改造方案

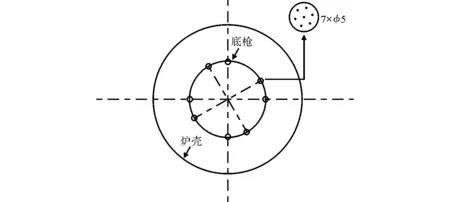

图1为改造前转炉底枪位置示意图,转炉炉壳直径约6 m,12支底枪在炉底φ3 000 mm圆上均布,每支底枪仅包含1支φ5 mm不锈钢管埋设于底枪母体耐火材料内进行供气。

图1 改造前底枪位置示意图Fig.1 Schematic diagram of bottom lance positions before transformation

图2所示为改造后的底部供气系统,底枪数量由原来的12支减为8支,两支为一组,按照分组均布的方式安装在原有的8个底枪位置上,其余4个原底枪位置由耐火材料封死,改造后的每支底枪包含7支φ5 mm不锈钢管,其中芯砖和金属管整体制成,支持在线热更换。

1.2 冶炼参数

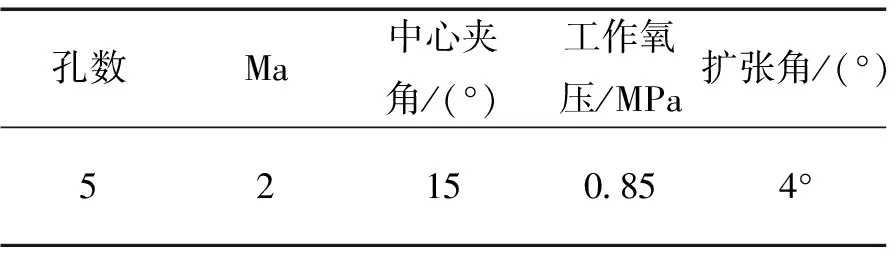

转炉公称容量为150 t,内径约5 m,所采用的供氧参数如表1所示,在底枪改造前后参数均固定不变。

图2 改造后底枪位置示意图Fig.2 Schematic diagram of bottom lance positions after transformation

孔数Ma中心夹角/(°)工作氧压/MPa扩张角/(°)52150854°

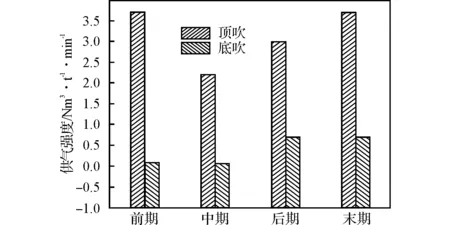

转炉采用顶吹O2,底吹惰性气体(N2,Ar)的供气方式,一个冶炼周期内顶枪和底枪供气流量参数变化如图3所示。

图3 转炉供气参数Fig.3 Bar of gas supplement parameters

2 改造前后冶金效果对比

2.1 底枪改造对转炉内流场的影响

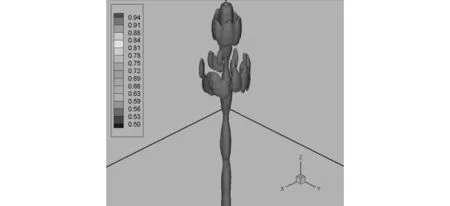

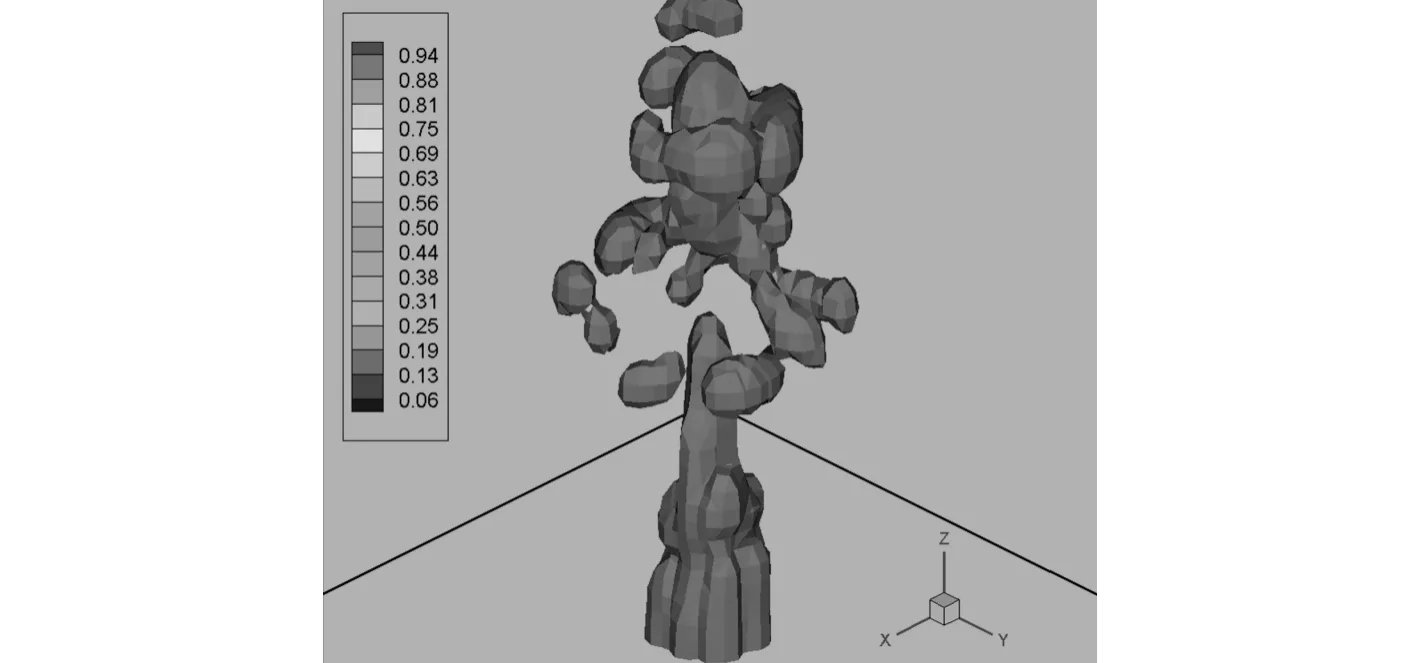

采用商业化计算流体力学软件Fluent 6.3.26中的多相流模型(VOF)模拟计算得到的底枪改造前后单支底枪局部三维气相体积分数云图[6-7],如图4、5所示。由图4、5发现改造前后底枪供气特性存在明显差异,由于改造后每支底枪都采用7支细金属管供气,多支金属管喷吹所形成的多股上升气流之间存在相互作用及能量上的叠加[8],气体在钢液中分散性较好,底气对熔池内钢液的搅拌力增强,转炉内的传质及反应过程得到有效改善,因此从流场角度讲,改造后所采用的多支金属管供气方式对转炉熔池的搅拌能力明显优于改造前的单支金属管供气。

图4 改造前转炉内气相体积分数Fig.4 Diagram of gaseous phase volume fraction in converter before transformation

图5 改造后转炉内气相体积分数Fig.5 Diagram of gaseous phase volume fraction in converter after transformation

2.2 底枪改造对供氧时间的影响

在原料及主要冶炼参数基本稳定的条件下,通过对50炉冶炼数据统计得到的改造前后一个冶炼周期内的供氧时间如图6所示,改造前转炉平均供氧时间为16.0 min, 而改造后平均供氧时间为15.2 min,经过底枪改造后供氧时间平均缩短5%,如果顶枪平均供氧强度按3.0 Nm3/t·min计算,则改造后每炉次平均节约O2约360 Nm3,因此改造后的供气系统有利于转炉强化冶炼、缩短吹炼周期及降低冶炼成本。

2.3 底枪改造对终渣氧化性的影响

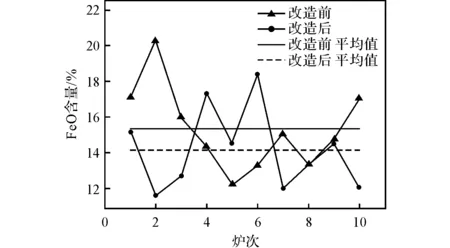

底枪改造前后统计数据表明,改造后终渣FeO平均含量约为14.22%, 而改造前FeO平均含量约为15.42%,底枪改造后FeO平均含量约降低8%,如图7所示,这主要是由于底吹改造之后,熔池搅拌能力得到改善,使渣金界面传氧效率提高,间接氧化动力学条件较好,FeO消耗速率提高,从而使终渣FeO含量降低,对于转炉吹炼过程减少喷溅、减少吹损、提高金属收得率有重要意义。

图6 改造前后转炉平均供氧时间Fig.6 Mean blowing times of oxygen before and after transformation

图7 顶枪改造前后终渣FeO平均含量Fig.7 Mean mass fractions of FeO in the terminal slag before and after transformation

2.4 底枪改造对钢液余锰量的影响

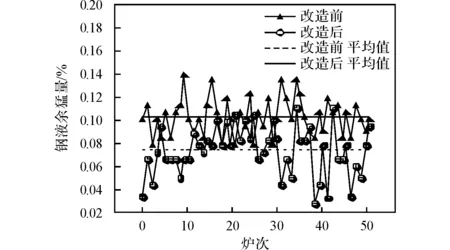

对底枪改造前后的50炉次终点钢水余锰量进行统计分析,结果如图8所示。

图8 改造前后钢液余锰量Fig.8 Mean mass fractions of Mn in the molten steel before and after transformation

可以看出,底枪改造前钢液平均余锰量约为0.074%,而改造后钢液余锰量约为0.103%,改造后的余锰量约提高39%,由于底枪供气元件搅拌力提高后炉内渣金界面传质及反应速率提高,渣中FeO含量及钢液中[O]含量降低,因而终点钢液残余锰含量增加,而钢液余锰量的提高有利于减少脱氧及合金剂的加入量,降低冶炼成本。

2.5 底枪改造对钢液脱P率的影响

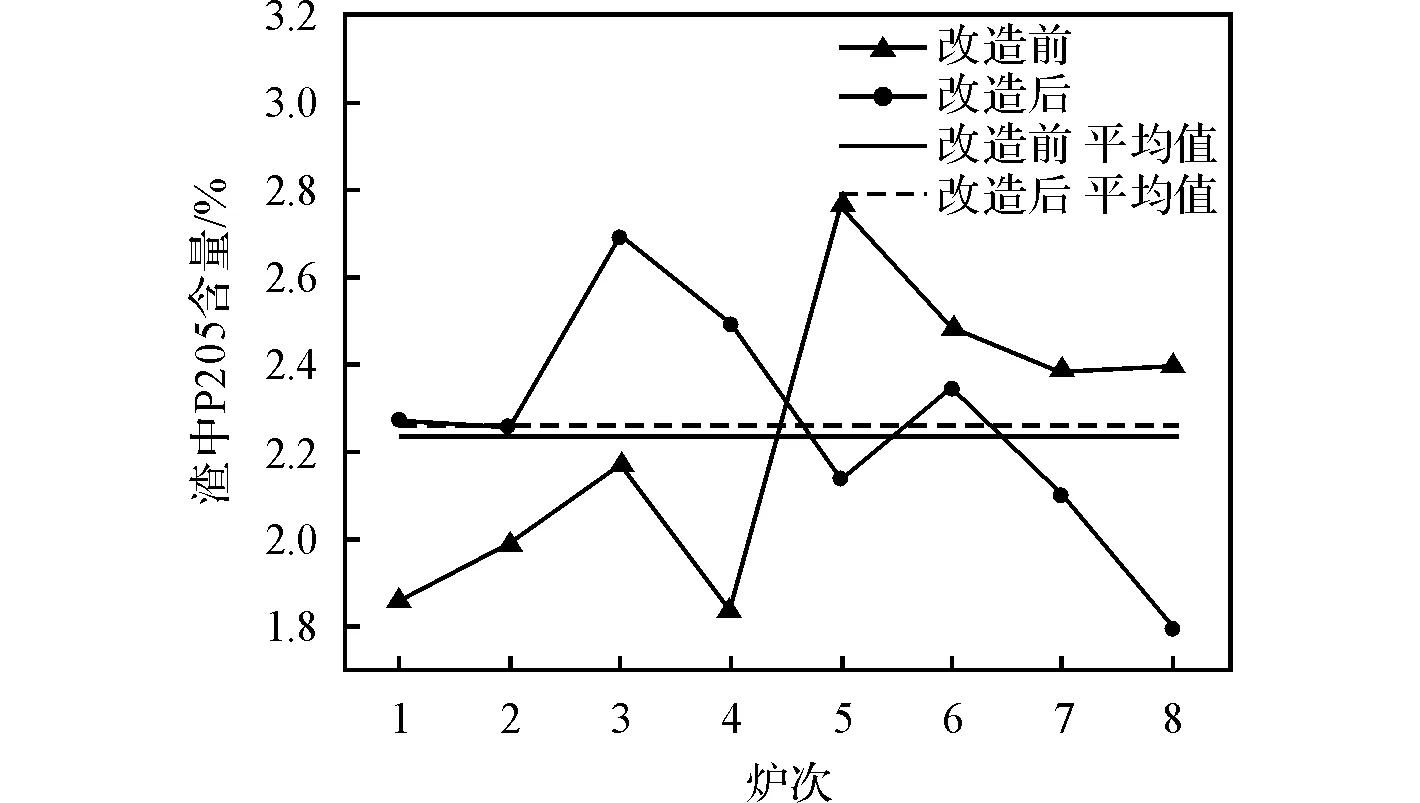

底枪改造前后终渣P2O5统计平均水平如图9所示。底枪改造前各炉次终渣P2O5平均含量约为2.23%,而改造后各炉次终渣P2O5平均含量约为2.26%,改造前后各炉次终渣P2O5平均含量约增加1%。而渣中的P2O5含量增加势必意味着改造后脱P效果有所改善,改造前后各炉次平均脱P率如图10所示。

图9 改造前后终渣P2O5含量Fig.9 Mean mass fractions of P2O5 in the terminal slag before and after transformation

图10 改造前后钢液次平均脱P率Fig.10 Removal ratio of P in molten steel before and after transformation

改造前后各炉次统计结果表明,钢液脱P率为44.3%~76.5%,各炉次平均值约60.4%,而改造后钢液脱P率为49.4%~80.2%,各炉次平均值约64.8%。

由此可见,转炉底枪改造后,由于炉内气体搅拌强度增加,动力学条件得到极大改善,加速了熔池内的传质及渣金界面脱P反应过程,使得改造后氧化脱P效果显著改善,统计炉次范围内最大脱P率可达80.2%,而改造前的最大脱P率仅为76.5%。

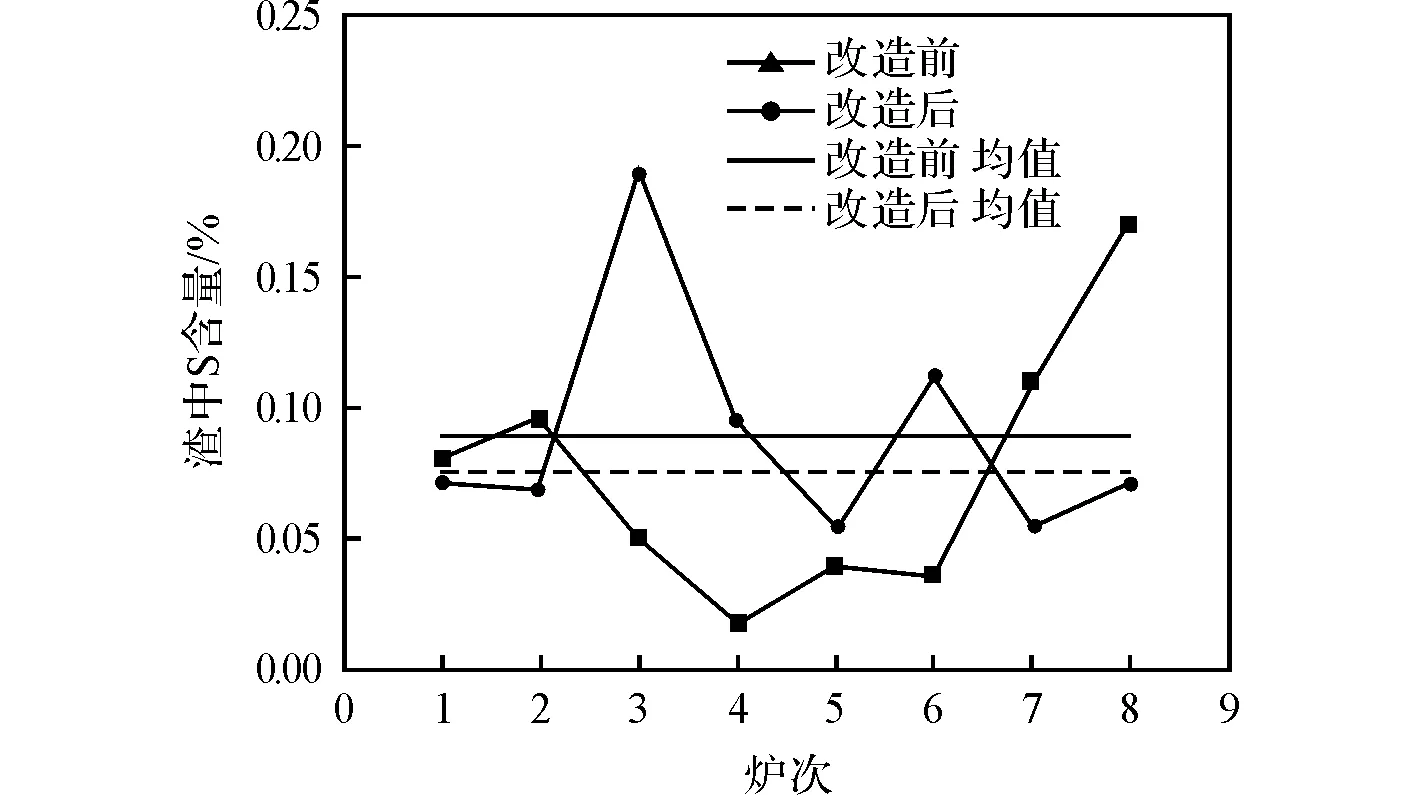

2.6 底枪改造对钢液脱S率的影响

统计得到的底枪改造前后各炉次终渣S含量如图11所示。统计数据表明,底枪改造前终渣S含量为0.075%,改造后终渣S含量为0.090%,改造后渣中平均S含量增加约20%,由此可知,底枪改造后,由于转炉动力学条件的改善,加上渣中FeO含量低,脱S热力学和动力学条件均得到显著改善,渣金间S的分配比增大,脱S水平得到提高。

图11 底枪改造前后终渣平均S含量Fig.11 Mass fractions of S in terminal slag before and after transformation

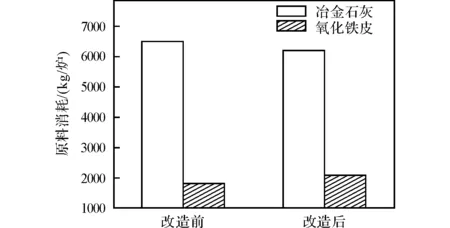

2.7 底枪改造对原料消耗量的影响

底吹系统改造前后各炉次平均原材料消耗量如下图所示。

图12 改造前后原料平均消耗量Fig.12 Consumption of row materials before and after transformation

由图可知,底部供气系统改造前冶金石灰平均消耗量约为6 500 kg/炉,氧化铁皮平均消耗量约为1 800 kg/炉,底气系统改造后冶金石灰平均消耗量约为6 200 kg/炉,氧化铁皮平均消耗量约为2 000 kg/炉,底气系统改造后,冶金石灰平均每炉次节约300 kg,氧化铁皮每炉次增加200 kg,因此底吹系统对炼钢原材料消耗也有比较显著的影响。

2.8 底枪改造对钢水碳氧浓度积的影响

统计数据表明,底吹系统改造前平均碳氧浓度积为m=0.002 62,改造后平均碳氧浓度积m=0.002 53,而钢铁冶金理论一般认为,炼钢温度T=1 550~1 620℃范围内,炉气一氧化碳分压PCO=1.01×105Pa条件下,理论计算碳氧浓度积m=0.002~0.003,通常取m=0.002 5为炼钢温度下的平衡碳氧浓度积[9-11],将底气改造前后实际碳氧浓度积与理论计算值比较可以看出,底气改造前转炉内实际冶炼过程明显偏离平衡态,而改造后转炉系统由于动力学条件的改善,实际碳氧浓度积与理论计算值比较接近,冶金过程接近于平衡态。

利用底气改造前后各炉次钢水实际[C]、[O]含量实测数据计算得到的底气改造前后各炉次碳氧浓度积云图如图13-14所示。

图13 改造前钢液碳氧浓度积云图Fig.13 Contour diagram of C-O Concentration product in molten steel before transformation

图14 底枪改造后钢液碳氧浓度积云图Fig.14 Contour diagram of C-O Concentration product in molten steel after transformation

通过比较图13-14中各条实际碳氧浓度积等值线可以发现,底气改造前等值线波动范围较宽,各炉次碳氧浓度积等值线与平衡值m=0.002 5偏离程度较大,而改造后等值线波动范围相对较窄,与平衡值偏离程度小,由此可见,底气改造后由于炉内冶金动力学条件的改善,转炉实际冶炼过程更接近于平衡态。

3 结论

(1)改造后炉内流场明显优于改造前,冶金动力学条件得到改善,平均供氧时间缩短5%,节约O2约360 Nm3/炉,有利于转炉强化冶炼、缩短冶炼周期及降低冶炼成本。

(2)改造后终渣FeO平均含量约降低8%,钢液平均余锰量约提高39%,有利于减少喷溅、降低吹损、节约合金及提高金属收得率。

(3)改造前脱P率为44.3-76.5%,而改造后为49.4-80.2%。改造后终渣P2O5平均含量约增加1%;渣中平均S含量增加约20%,改造后脱P、脱S效果均有明显改善。

(4)改造后石灰平均每炉节约300 kg,氧化铁皮每炉增加200 kg,底气对炼钢原材料消耗影响显著。

(5)改造前实测碳氧浓度积平均值为m=0.002 62,改造后为0.002 53与理论值比较接近,转炉冶炼更接近平衡态。

[1] 朱苗勇.现代冶金学[M].北京:冶金工业出版社, 2005:215-219.

[2] 高泽平.炼钢工艺学[M].北京:冶金工业出版社, 2006:94-110.

[3] 王凤喜.炼钢设备及炼钢工艺的发展[J].重型机械, 1997, (6): 1-4.

[4] 郑力宁,皇祝平,佟溥翘,陈峰.宏发炼钢厂180t转炉复吹技术优化改造[J].钢铁, 2008,43 (8): 98-102.

[5] Zhaoyi LAI, Zhi XIE and Liangcai ZHONG. Influence of bottom tuyere configuration on bath stirring in a top and bottom combined blown converter[J]. ISIJ International, 2008,48(6): 793-798.

[6] 韩占忠,王敬,兰小平.流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,1999:137-171.

[7] Vikas SINGH, Jyoti KUMAR, et al. Optimisation of the bottom tuyeres configuration for the BOF vessel using physical and mathematical modelling[J]. ISIJ International, 2007, 47(11): 1605-1612.

[8] 郝帅,陈义胜,李喜乐,庞佶. 150t钢包底吹氩喷嘴优化的水模型实验研究 [J].内蒙古科技大学学报, 2011,30 (3): 203-206.

[9] 郭汉杰.冶金物理化学[M].北京:冶金工业出版社,2006:274-276.

[10]刘国平,徐小伟,毛鸣,邓勇,张世伟. 300t转炉综合经济炉龄探讨 [J]. 炼钢, 2010,26(5):5-7.

[11]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,2007:361-364.

Influence of bottom lance transformation on metallurgical propertiesof 150 t top-bottom combined blowing converter

RUAN Fei1, JIE Chang2, ZHAO Feng-guang1, FU Xiao-Yang1, YANG Ji-chun1, ZHANG Jie-yu3

(1.School of Materials and Metallurgy, Inner Mongolia University of Technology,Baotou,014010, China; 2.Krosaki Harima (Shanghai) Enterprise Management Co., Ltd.,Shanghai 200042, China; 3.Shanghai Key Laboratory of Modern Metallurgy and Material Processing, Shanghai University, Shanghai 200072, China)

Metallurgical properties of 150 t top bottom combined blowing converter before and after bottom lance transformation were analyzed,both by method of combined actual production data statistics and numerical simulation in this paper. The results showed that the stirring power of bottom lance for molten steel in the pool was enhanced and metallurgical dynamical properties were improved significantly,at the same time mass transfer and chemical reaction rate were increased after bottom lance transformation. Further more,metallurgical process was much closer to the equilibrium state, various economic and technical indicators were good, metallurgical properties went higher performance after bottom lance transformation.

top-bottom combined blowing process;converter steelmaking; bottom lance transformation; metallurgical properties

2014-07-06;

2014-08-12

内蒙古科技大学创新基金项目资助(2014NC003);内蒙古科技大学材料与冶金学院青年人才孵化器平台经费支持(2014CY012)

阮飞(1985-),男,内蒙古科技大学讲师,研究方向:冶金过程模型与仿真。

TF742

A

1001-196X(2015)01-0089-05