极薄带钢高速准备机组设计参数计算方法研究

2015-03-10张康武孙亚波任玉成刘渭苗

张康武, 孙亚波, 任玉成, 刘渭苗, 冯 沙

(中国重型机械研究院股份公司,陕西 西安 710032)

极薄带钢高速准备机组设计参数计算方法研究

张康武, 孙亚波, 任玉成, 刘渭苗, 冯 沙

(中国重型机械研究院股份公司,陕西 西安 710032)

本文建立了极薄带钢高速准备机组设计参数计算的九个理论模型,将这九个模型耦合迭代,得到了辊子辊径Di、辊子间距ai、辊子高度差bi、辊子动态功率Pi动、夹送辊传动功率Pi、开卷机传动功率P开、卷取机传动功率P卷等设计参数,形成比较完善的极薄带钢高速准备机组设计参数计算方法。相较于原有的经验设计方法,更加准确、可靠。

极薄带钢;高速;精整;设计参数;耦合迭代

0 前言

经冷轧机组轧制后的带钢,必须经过精整处理加工,才能得到高质量的合格产品。精整机组主要进行重卷、修边等工序。精整处理是成品带钢的最后一道工序,不得产生新的缺陷,带钢表面不准产生擦划伤和塑形变形。

现代化冷连轧机组不断向高速、自动化方向发展,且运行速度越来越高。为了匹配产量,精整机组的设计速度也越来越高。目前,国内运行速度最高的精整机组是中国重型机械研究院股份公司为武汉钢铁集团公司设计成套的镀锡准备机组,速度达到1 000 m/min,在国际上,这也是运行速度最高的精整机组之一,达到国际领先水平。以往的机组设计参数选定偏重经验,缺少理论计算支撑[1],而国外高水平设计公司又对国内实行技术保密和封锁,因此,我们必须立足于自身,独立自主,开展技术攻关,掌握核心技术。

本文在参考文献[2-8]的基础上,深入研究了极薄带钢高速准备机组设计参数计算的各个环节,形成了九个理论计算模型,将这九个模型耦合迭代,形成比较完善的极薄带钢高速准备机组设计参数计算方法。

1 理论计算模型

1.1 转向辊辊径计算模型

以带钢在辊子上紧密缠绕不产生塑形变形为准则,计算辊径Di, mm。

Di≥E(hmax+2h0)Ss

(1)

式中,Ss为带钢屈服强度,MPa;E为带钢弹性模量,MPa;hmax为带钢最大厚度,mm;h0为由于张应力σp的作用,中性层相对于中心线的偏移距离,mm。

h0=hmaxσp2(σs-σp)

1.2 带钢离心力模型

按照机械零件皮带传动计算离心力的方法,计算高速运转时带钢离心力Ti离,N。

(2)

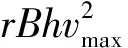

式中,r为带钢密度,kg/m3;B为带钢宽度,mm;H为带钢厚度,mm;vmax为机组最高工作速度,m/min。

1.3 带钢弹塑性弯曲模型

包绕在辊子上的带钢弹塑性弯曲力矩Mi弹塑(Nm)为

(3)

式中,z0为弹性区域的半宽度,z0=ρ0σsE,ρ0=0.55Di。

带钢弹塑性弯曲引起的张力损失Ti损(N)为

Ti损=2 000Mi弹塑Di

(4)

1.4 带钢临界塑形变形模型

带钢在准备机组中运行,通过各辊子时,不允许产生塑性变形。以往的做法是按照式(1)计算辊径Di,认为当辊径大于等于计算值,带钢就不会发生塑性变形。

本文经过深入研究后认为,即使辊径Di小于式(1)计算值,只要辊子与相邻辊子高度差bi小于某一值,带钢也不会发生塑性变形。根据此观点,推导出求解bi值的带钢临界塑性变形模型。

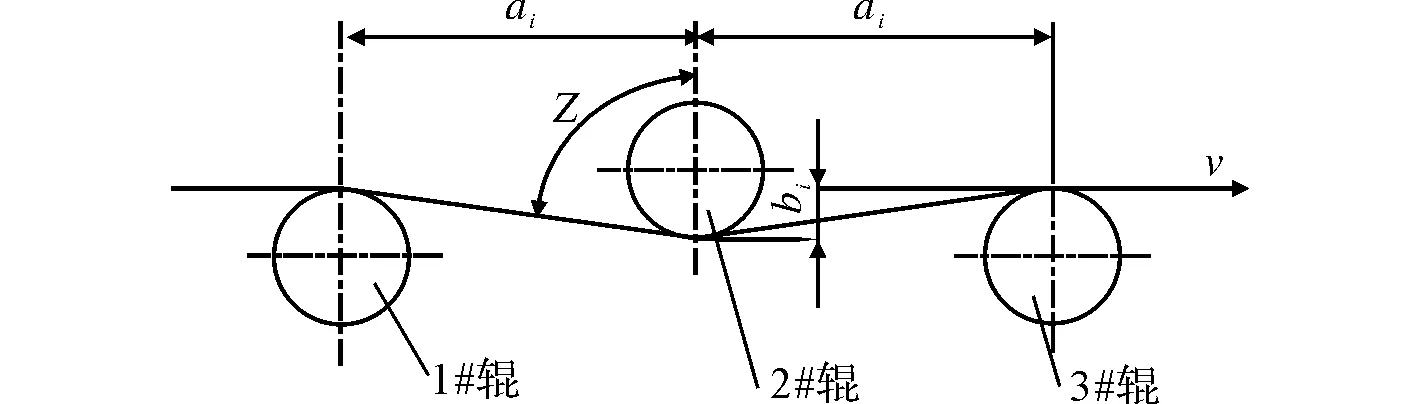

将辊子之间的带钢简化为如下模型:简支矩形板模型,两对边简支,另两边自由,宽度为B,长度为2ai,中间受集中力作用,如图1所示。假定带钢达到临界塑性变形状态,则带钢内力矩为塑性弯曲力矩MW。此时,带钢的最大挠度可认为是bi的最大值,由式(5)确定:

图1 带钢力学模型图Fig.1 The mechanics model of stripbi=0.3EI带

(5)

式中,I带为带钢惯性矩,m4,I带=Bh3/12;MW为带钢塑形弯曲力矩,N·mm。

Mw=σsBh261-σpσs

只要bi小于式(5)计算值,即使辊径Di小于式(1)计算值,带钢也不会发生塑性变形。

1.5 辊子打滑计算模型

为了防止带钢擦划伤,在机组加减速时辊子与带钢之间不允许发生打滑现象。辊子不打滑条件为,辊子与带钢之间的摩擦力矩大于等于辊子的惯性力矩。

1.5.1 辊子转动惯量计算

辊子转动惯量J(kg·m2)按式(6)计算。

(6)

式中,L为辊身长度,m;D、D1、D2为分别为包胶层外径、钢辊外径、钢辊内径,m;ρ1为包胶层密度,kg/m3;J1为轴的转动惯量,kg·m2。

1.5.2 辊子角减速度计算

一般机组快停时的减速度绝对值大于正常加减速时的绝对值,而急停一般不做带钢擦划伤保证。所以,计算时取快停的减速度绝对值。辊子快停角减速度ε快停(rad/s2)按式(7)计算。

e快停=vmax30Dit快停

(7)

式中,t快停为机组要求的快停时间,s。

1.5.3 辊子惯性力矩计算

辊子的惯性力矩Mg(Nm)按式(8)计算。

Mg=Je快停

(8)

1.5.4 辊子惯性力矩引起的带钢张力损失Ti动损计算

Ti动损=2 000MgDi

(9)

1.5.5 辊子和带钢之间的摩擦力矩计算

辊子和带钢之间的摩擦力矩Mf(Nm)按式(10)计算:

Mf=μD2(Ti-Ti损-Ti离)2+(Ti-Ti动损+Ti损-Ti离)-2(Ti-Ti损-Ti离)(Ti-Ti动损+Ti损-Ti离)cosαi

(10)

式中,μ为辊子和带钢的摩擦系数。

对于辊子,包角αi大小还受辊子与相邻辊子间距ai和高度差bi的制约。下面推导包角αi和ai、bi的关系。

1#辊包角为a1=p/2-Z;2#辊包角为a2=p-2Z;3#辊包角为a3=p/2-Z。

夹角Z按式(11)迭代计算:

Z=arctgaibi+2Dizsinz0-Di2

(11)

具体求解步骤如下:

(1)设Z的初始值Z0=arctgaibi;

(2)代入式(11)求解得到新的结果Z*;

(3)令Z0=Z*,代入式(11)求解得到新的结果Z*;

(4)重复步骤(3),直到|Z0-Z*|≤ξ,取0.00001;

(5) 得到夹角Z=Z*;

(6)得到包角αi。

1.5.6 辊子不打滑条件

辊子不打滑的条件为:辊子和带钢之间的摩擦力矩大于等于辊子的惯性力矩,即:

Mf≥AMg

(12)

式中,A为安全系数。

1.6 辊子机械强度模型

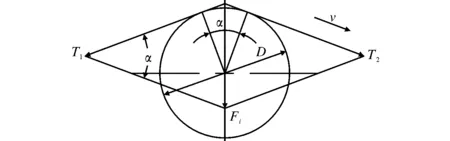

图2 辊子强度模型图Fig.2 The strength model of strip

如图2所示,辊子入口张力为T1,N;出口张力为T2,N;带钢在辊子上的包角为αi,度;辊子直径为Di,mm。

带钢对辊子的正压力Fi为

(13)

式中,T1=T2=Tmax。

根据受静载荷梁的挠度计算公式得到辊子沿辊身的最大挠度fimax为

fimax=qBmaxl3384EI(8-4φ2+φ3)

(14)

式中,q为辊身所受均布压力,q=FiBmax,N/m;Bmax为带钢最大宽度,m;l为辊子轴承间距,m;I为辊子截面的轴惯性矩,m4。

式中,Th为辊筒壁厚, m;φ为系数,φ=Bmaxl。

校核辊子刚性如下

fimax≤[f]

(15)

式中,[f]为需用挠度,mm,[f]=(0.0003~0.0005)l。

对辊子来说,最薄弱的环节是轴肩,所以,一般取轴肩进行强度校核,按下式计算弯曲正应力σi, MPa

σi=16Fil0pd3

(16)

式中,d为校核处的轴径, mm;l0为校核处与轴承的间距,mm。

按照下式校核辊子强度:

σi≤[σ]

(17)

式中,[σ]为辊子材料的许用应力,MPa。

按照式(13)~(17)可以计算满足机械强度要求的最小辊径Dimin。

1.7 辊子动态功率模型

当辊子与带钢之间摩擦力矩不足以克服辊子惯性力矩时,就需要为辊子设计传动电机,以防止带钢和辊子打滑,擦伤带钢表面。其传动功率即辊子动态功率Pi动为

Pi动=Mgvmax9550πDi

(18)

1.8 基于悬垂度的夹送力模型

准备机组中夹送辊用于带钢穿带,其传动电机功率取决于夹送力与机组穿带速度。夹送力Ti的取值应该保证带钢悬垂度在一定范围之内,按式(19)计算:

Ti=ρx(0.1ai-x)2×10-10y-0.1bil1Bh

(19)

式中,y为距辊子x处带钢悬垂量,cm;x为距辊子距离,cm;Ti为夹送力,N。

传动电机功率Pi按式(20)计算:

Pi=Tigv穿带60 000

(20)

式中,g为重力加速度,9.8 m/s2;v穿带为穿带速度,m/min;Pi为传动电机功率,kW。

1.9 开卷、卷取机功率模型

开卷机、卷取机传动电机力矩不仅要满足维持机组张力生产的要求,还要满足机组加减速的要求。因此,开卷机、卷取机的传动功率由保持张力的稳态功率和实现加减速的动态功率两部分组成,分别由下式计算

开卷机快停减速时传动功率P开

P开=P开稳+P开动

(21)

开卷机的稳态功率P开稳

P开稳=ηTmaxvmaxDmax60 000D开0ψ

(22)

式中,η为传动效率;Tmax为机组最大卷取张力,N;Dmax为钢卷最大卷径,mm;D开0为开卷机卷筒直径,mm;ψ为传动电机弱磁倍数。

开卷机的动态功率P开动

P开动=(J开设备+J开钢卷)ε快停vmax9550πDmax

(23)

式中,J开设备为开卷机卷筒及减速机、电机折合到卷筒上的转动惯量和,kg·m2;J开钢卷为开卷机卷筒上钢卷的转动惯量,kg·m2;ε快停为机组快停减速度, rad/s2。

卷取机传动功率P卷

P卷=P卷稳+P卷动

(24)

卷取机稳态功率P卷稳:

P卷稳=TmaxdvmaxDmax60 000D卷0ψη

(25)

式中,d为卷取张力梯度;D卷0为卷取机卷筒直径,mm。

卷取机加速时的动态功率P卷动加按下式计算

P卷动加=(J卷设备+J卷钢卷)ε加vmax9550πDmax

(26)

式中,J卷设备为卷取机卷筒及减速机、电机折合到卷筒上的转动惯量和,kg·m2;J卷钢卷为卷取机卷筒上钢卷的转动惯量,kg·m2;ε加为机组加速度,rad/s2。

卷取机减速时的动态功率P卷动减按下式计算

P卷动减=P卷稳-(J卷设备+J卷钢卷)ε快停vmax9550πDmax

(27)

当式(27)计算结果为正时,说明卷取机稳态功率已经足够机组制动减速用,则卷取机动态功率按式(26)计算。当式(27)计算结果为负时,取绝对值再和式(26)计算结果相比较,取其较大值作为卷取机动态功率。

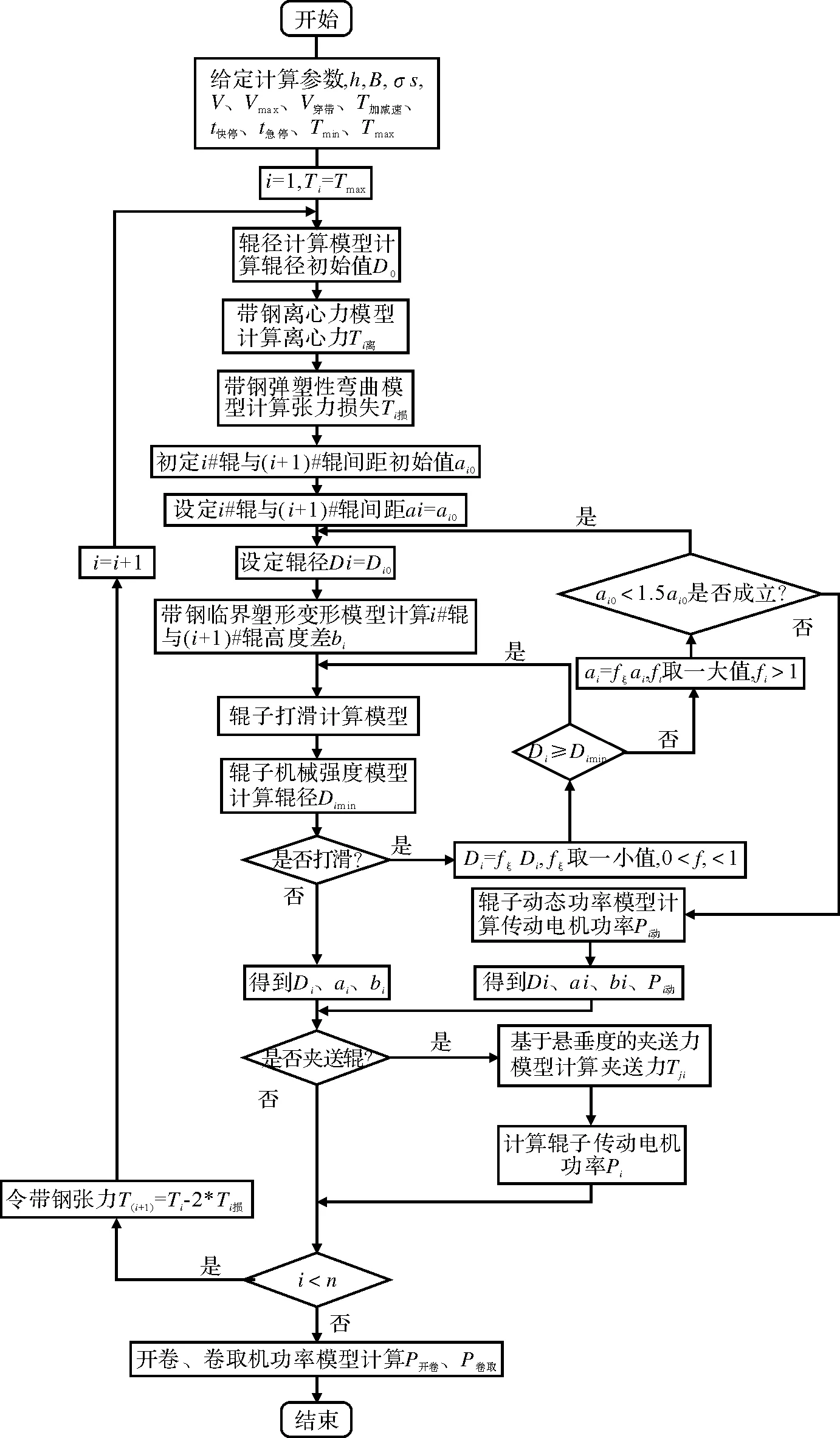

2 机组设计参数计算方法

将上述9个模型耦合迭代计算,得到机组中各个辊子辊径Di、辊子间距ai、辊子高度差bi、辊子传动功率Pi动(适用于辊子打滑条件无法满足时)、夹送辊传动功率Pi、开卷机传动功率P开、卷取机传动功率P卷等设计参数,形成比较完善的极薄带钢高速准备机组设计参数计算方法,其流程如图3所示,包括以下步骤:

图3 计算流程图Fig.3 Calculation flow chart

(a)给定带钢和准备机组参数:带钢宽度B,带钢厚度h,带钢屈服强度σs,机组最大运行速度vmax,机组穿带速度v穿带,正常加减速时间t加减速,快停减速时间t快停,急停减速时间t急停,最小卷取张力Tmin,最大卷取张力Tmax;

(b)设定辊子编号i=1,带钢张力Ti=Tmin;

(c)辊径计算模型设定辊径初始值Di;

(d)带钢离心力模型计算离心力Ti离;

(e)带钢弹塑性弯曲模型计算张力损失Ti损;

(f)根据机械设备实际情况,初定第i#辊和第(i+1)#辊间距ai0;

(g)设定辊径初始值Di0,带钢临界塑形变形模型计算第i#辊和第(i+1)#辊高度差bi;

(h)辊子打滑计算模型判断辊子是否会打滑;

(i)辊子机械强度模型计算第i#辊的最小辊径Dimin;

(j)如果辊子不打滑条件Mf≥AMg不满足,就要减小辊径Di,转到步骤(h)循环计算;如果辊径Di一直减小到Dimin,辊子不打滑条件仍不满足,就要加大辊子间距ai,转到步骤(j)重新循环计算;如果计算无解,就要为辊子增加传动电机,辊子动态功率模型计算辊子传动电机功率Pi动;

(k)判断第i#辊是否夹送,采用基于悬垂度的夹送力模型计算夹送辊的夹送力Ti和传动电机功率Pi;

(l)计算结束后,令带钢张力T(i+1)=Ti-2×Ti损,转到步骤(c)循环迭代计算,直到i=n,n为精整机组中辊子数量;

(m)开卷、卷取机功率模型计算开卷机传动功率P开和卷取机传动功率P卷。

3 算 例

通过采用本文提出的极薄带钢高速准备机组设计参数计算方法对某镀锡准备机组设计参数进行计算分析,该机组辊子布置见图4。本机组带材规格为:宽度B=700~1 300 mm,厚度h=0.15~0.55 mm,屈服强度σs=275~435 MPa,机组最大运行速度vmax=1 000 m/min,穿带速度v穿带=30 m/min,正常加减速时间t加减速=23s,快停减速时间t快停=17s,急停减速时间t急停=9s,最小卷取张力Tmin=6 000 N,最大卷取张力Tmax=18 000 N。

图4 机组辊子布置图Fig.4 Layout of preparation line rolls

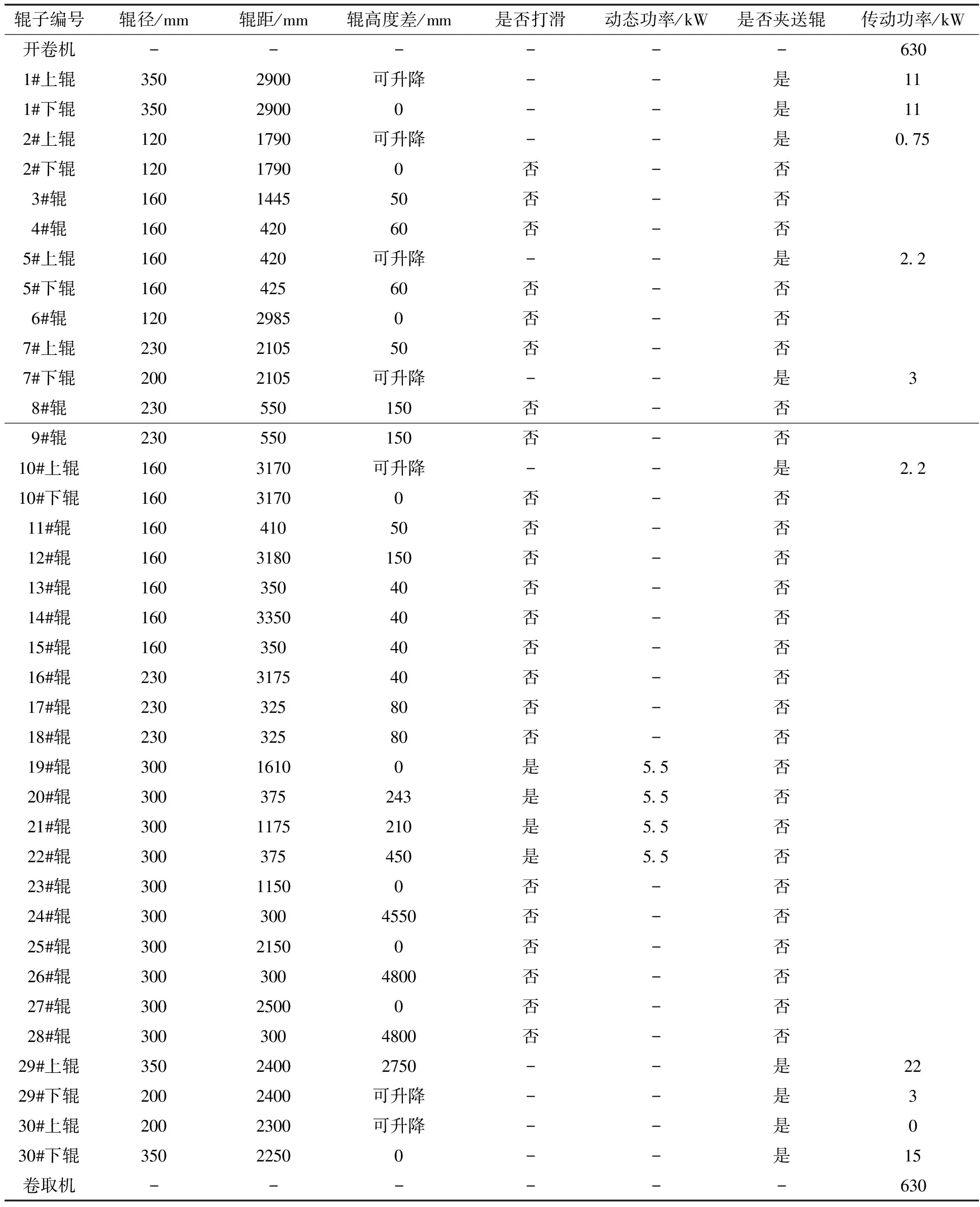

计算结果见表1,再考虑机组设备实际情况、基础空间、维修空间、机上配管配线布置等等,对计算结果进行微调,设计了镀锡准备机组。目前,该机组运行良好,完全达到了设计要求的技术参数指标,是国内运行速度最快的准备机组;在国际上,也居于领先地位。

表1 计算结果

4 结论

本文分别建立了转向辊辊径计算模型、带钢离心力模型、带钢弹塑性弯曲模型、带钢临界塑形变形模型、辊子打滑计算模型、辊子机械强度模型、辊子动态功率模型、基于悬垂度的夹送力模型、开卷、卷取机功率模型,将这九个模型耦合迭代,提出了极薄带钢高速准备机组设计参数计算方法,并编制了计算程序,改变了以往过多依靠经验的弊端,合理、准确地确定机组设计参数。

[1] 周国盈. 带钢精整设备[M]. 北京: 机械工业出版社,1979.

[2] 孙亚波,张康武. 稳定夹送辊理论设计方法[J]. 重型机械, 2012(6): 49-52.

[3] 严兴华. 彩色涂层钢板生产线的带钢悬垂度控制[D]. 广州: 广东工业大学, 2007.

[4] 连家创. 矫直理论与卷取原理[M]. 北京: 机械工业出版社,2011.

[5] 张勇安,景群平,万保平,等.一种新型开头夹送辊的动力学分析及控制方法[J].重型机械,2005(4):9-12.

[6] 孙亚波,张康武. 带钢高速精整线开卷和卷取动态分析[J]. 重型机械, 2013(6): 30-33.

[7] 吴永杰. 卷取机传动功率的计算及动态功率对张力控制的影响[J]. 重型机械,2005(2):25-17.

[8] 傅文祖.卷取机动态力矩及张力损失计算[J].宝钢技术,2004(6):55-59.

[9] 孙一康. 带钢热连轧的模型与控制[M]. 北京:冶金工业出版社, 2007.

[10]刘玠. 冷轧生产自动化技术[M]. 北京:冶金工业出版社, 2006.

[11]李庆扬, 王能超, 易大义. 数值分析[M]. 武汉: 华中科技大学出版社, 2001.

[12]李健,颜云辉. 基于薄板固有特性的连续热镀锌带钢表面质量在线控制[J]. 机械工程学报, 2011(2).

Design parameter calculation method research of high speedpreparation line of super thin strip

ZHANG Kang-wu, SUN Ya-bo, REN Yu-cheng, LIU Wei-miao, FENG Sha

(China national heavy machinery research institute Co., Ltd., Xi’an 710032 China)

The nine theoretic design methods with that the design parameter of high speed preparation lines of super thin strip are calculated are studied. These models are coupling and iterative, and the roll diameterDi, distance between rolls ai, height difference between rollsbi, roll dynamic powerPi动, driving power of pinch rollPi, driving power of payoff reelP开and driving power of tension reelP卷are calculated theoretically, the perfect design parameter calculation method of high speed preparation line of super thin strip is formed. Compared to the original experience design method, the design results are more accurate and reliable.

super thin strip; high speed; finishing;design parameter; coupling and iterative

2014-11-20;

2014-12-14

2013年度科研院所技术开发研究专项资金(2013EG119117)资助项目;陕西省2013年重大科技创新项目专项资金(2013ZKC(二)01-01)资助项目。

张康武(1972-),男,高级工程师,主要从事板带精整及处理专业。

TG333

A

1001-196X(2015)01-0043-06