双金属复合无缝钢管斜轧过程的有限元分析

2015-03-10田倩倩叶金铎王献抗

田倩倩,叶金铎,王献抗

(1.天津交通职业学院,天津 300110;2.天津理工大学 机械工程学院,天津 300384)

设计计算

双金属复合无缝钢管斜轧过程的有限元分析

田倩倩1,叶金铎2,王献抗2

(1.天津交通职业学院,天津 300110;2.天津理工大学 机械工程学院,天津 300384)

本文应用MARC有限元软件并采用三维热力耦合的弹塑性有限元法,对不锈钢/碳钢双金属复合无缝钢管斜轧过程进行了有限元分析,得到了坯料断面孔型变形图,分析得出了应力、应变与温度场的分布,根据数值计算结果绘制了管坯斜轧过程中辊缝下断面沿圆周的轴向应力、环向及径向应力分布曲线,并根据应力分布特点解释了钢管斜轧过程成形机理。研究成果可以为工艺参数的设计提供参考。

双金属复合无缝钢管;斜轧;有限元法;热力耦合;数值模拟

0 前言

双金属复合无缝钢管具有较强的耐蚀性能及综合性能,可大大降低管道生产和维护成本,因此己经在腐蚀性较强的石油、石化、核电、海洋平台以及医药等领域获得广泛认同。目前,斜轧技术在无缝钢管的生产过程中已经得到广泛的应用,不仅用于穿孔工序,还用在轧管、均整、定径、延伸、扩经和旋压等基本工序[1]。

本文以碳钢Q235为外层基体、SUS316L不锈钢为内层双金属复合钢管为主要研究对象,应用高级非线性有限元MSC.MARC软件,对双金属无缝钢管斜轧过程建立热力耦合模型并进行数值模拟,获取了斜轧稳定阶段的空间应力分布,绘制了管坯斜轧过程中辊缝下断面沿圆周的应力分布曲线,并根据应力分布特点解释了钢管斜轧过程成形机理。文中研究成果可以在无缝钢管斜轧成型工艺设计时作为参考。

1 有限元模型的建立

1.1 有限元网格划分

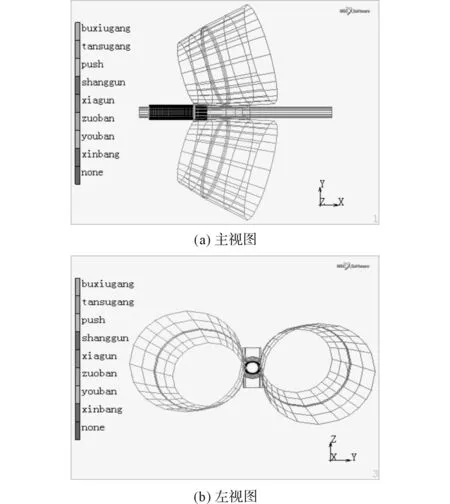

图1给出的是三维双金属复合无缝钢管斜轧模型,管坯材质为外层碳钢Q235、内层SUS316L不锈钢;轧辊为锥形辊,辊距为65 mm,导距为74 mm,芯棒直径为56 mm;咬入角α为10.5°,辗轧角β为15°,轧辊转速为50 r/min。管坯外层金属:φ75 mm×4 mm、内层层金属φ67 mm×3 mm;管坯共划分7 200个单元,9 182个节点。计算中采用更新的拉格朗日算法、Prandtl-Reuss流动方程和Von-Mises屈服准则处理两辊斜轧过程中的三维大变形问题。两辊斜轧有限元模型以及网格划分情况如图1所示。

图1 两辊斜轧有限元模型Fig.1 Finite element model of two rollers cross-rolling

1.2 材料属性

管坯外层金属Q235和管坯内层金属SUS316L不锈钢分别从MSC.MARC的材料库中选Qst32-3和X5CrNiMo18-10(1)。

1.3 边界条件

轧辊、芯棒与导板均视为刚形体,为了给管坯一个初始速度来实现管坯的咬入,模型中设置了一个推板,以一定的速度作用于管坯尾部。推板相当于实际斜轧时的推钢机,当管坯被咬入后,推板停止运动,随后,由轧辊接触边界带动管坯向前运动实现斜轧过程;管坯的初始温度设为1150℃;环境温度取25℃、轧辊和导板温度取200℃。

1.4 接触体定义

管坯与轧辊接触面间遵循剪切摩擦定律,它们之间的摩擦因数为0.7;管坯的自由表面与周围环境之间的等效换热系数为 0.17 N/(s·mm·℃),管坯与轧辊之间接触传热系数为20 N/(s·mm·℃);管坯变形时变形功转换成热的转换系数为 0.9;管坯与轧辊接触表面摩擦产生热量平均分配给工件和轧辊。

2 模拟结果及分析

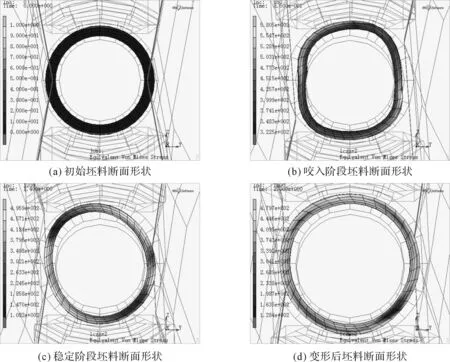

经过有限元仿真模拟,可以观察到两辊斜轧双金属管坯时,管坯从咬入、减径、减壁到辗轧抛出的全过程要经过一个由圆形、椭圆形再到圆形的变形过程,如图2所示。管坯在轧辊入口锥被咬入后,首先径向受到压缩减径,使空心双金属管坯的内表面逐渐贴近芯棒,并初步形成一个椭圆形的断面形状,为经过轧辊的集中变形区时聚集足够的轧制咬入力。在管坯将要达到辊喉位置时,受到减径减壁的大变形。随后进入精整段后,由于轧辊精整段平行于芯棒,此时双金属管坯受到均匀辗轧。在轧辊出口锥定型段,孔喉逐渐变大,管坯变形加剧,椭圆形压扁逐渐消失,直到双金属管坯被归圆抛出轧辊。

图2 坯料断面变形图Fig.2 Billet cross-section shape of each stand outlet

2.1 坯料受力特征分析

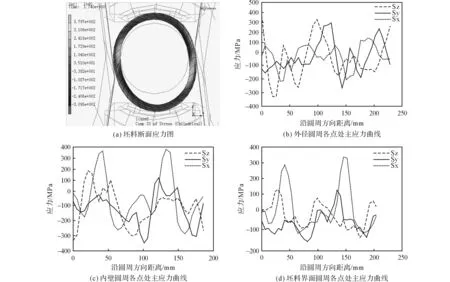

通过模拟计算,提取了双金属无缝钢管在稳定轧制阶段的轴向应力、环向应力和径向应力,根据应力数值绘制了三向应力分布曲线,进而得知应力分布状态。两辊斜轧双金属无缝钢管轧制过程中辊缝下坯料的断面应力图如图3所示,在轧制过程中,双金属无缝钢管的轴向应力、环向应力和径向应力均发生了符号的变化。图3b、c和d为斜轧成型时稳定阶段钢管外径、内壁和交界面的轴向应力Sz、环向应力Sy和径向应力Sx沿坯料圆周的分布。

由图3曲线可知,在与辊缝相接触的外径位置,为一向拉应力两向压应力状态,且最大应力为径向压应力,为200 MPa左右,有利于坯料的集中变形,而轴向拉应力为100 MPa左右,则利于坯料的轴向运动;在即将与轧辊接触和即将于轧辊分离的过渡区,内壁和界面的径向应力均由拉应力变为压应力,且最大压应力为300 MPa左右,而外径则有和内壁与界面相反的径向应力分布规律。环向应力则和径向应力分布规律相似。在外径和内壁,轴向应力均在坯料与导板接触的地方存在最大应力,且与外径接触处有最大拉应力,值为400 MPa,与内壁接触的地方有最大压应力,值为300 MPa,而内壁最大拉应力发生在导板与轧辊间的位置,为150 MPa。由环向应力和轴向应力在外径、内壁以及界面的分布特点可知,环向应力和轴向应力均没有明显的对称特性,且均经历了拉-压-拉的循环,这就正好解释了管坯在斜轧过程中是螺旋前进的,既存在轴向拉应力也存在环向拉应力。

图3 两辊斜轧稳定阶段辊缝下坯料断面应力图Fig.3 Three-dimensional normal stress distribution curve along the circle of the steel tube in stable rolling stage

2.2 应力场分析

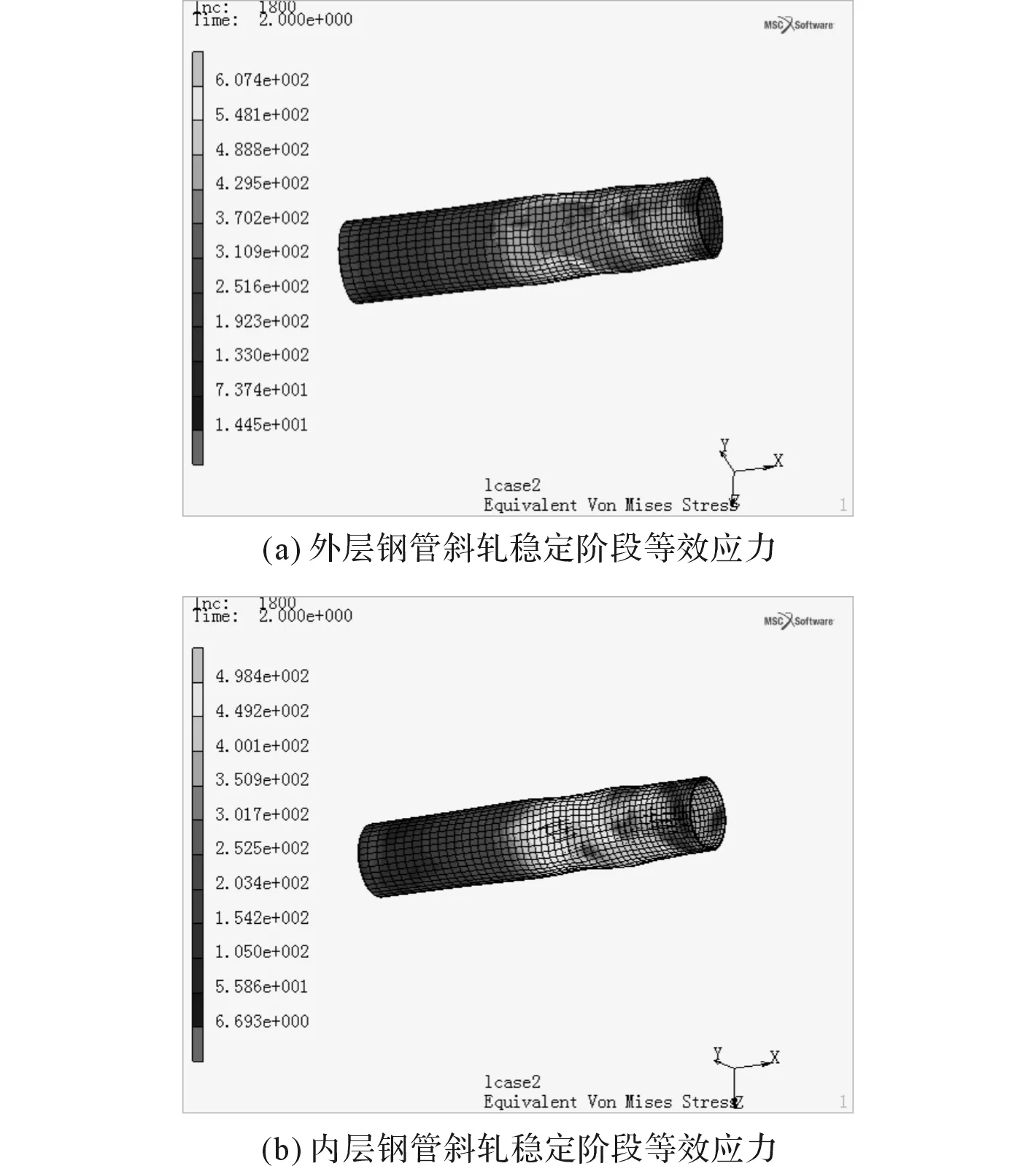

两辊斜轧稳定阶段的等效应力分布如图4所示,从图中可以看出,外层管坯最大应力达到600 MPa,内层管坯最大应力为500 MPa左右,且内外层钢管外表面最大应力均发生在管坯与轧辊、导板的接触区,这是由于管坯在这一变形区变形程度最大,轧辊在此处的转动线速度也是最大。总体上,管坯外层应力在400 MPa左右,管坯内层应力在300 MPa左右。

图4 两辊斜轧稳定阶段等效应力分布Fig.4 Cloud chart of equivalent stress for steel tube in stable rolling stage

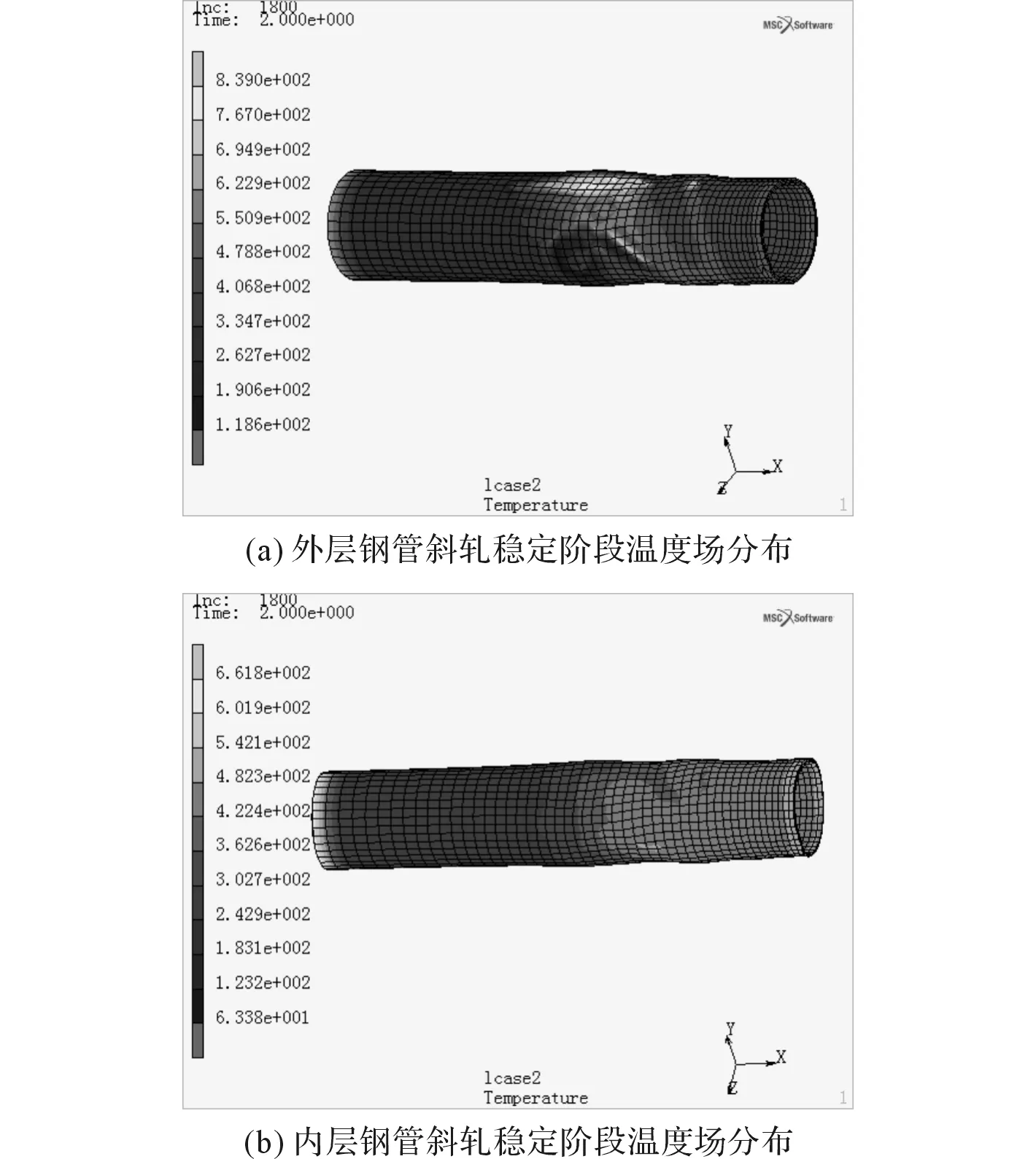

2.3 温度场分析

图5为管坯温度场分布情况。可以看出,在轧辊与外层管坯接触的区域的温度远远高于其它区域的温度,而内层管坯的温度分布则较为均匀。这主要是外层管坯与轧辊之间存在较大的滑动摩擦。

图5 两辊斜轧稳定阶段温度场分布Fig.5 Cloud chart of temperature field for steel tube in stable rolling stage

2.4 运动轨迹分析

斜轧过程中坯料上一点的运动轨迹曲线如图6所示,由分析可知,由于轧辊的咬入角与碾轧角的作用,坯料上的节点不仅沿着轧制线方向前进,而且绕着轴线旋转,从而形成了图6所示的螺旋形运动轨迹。同时可以观察到,在轧制变形的初期,坯料上的节点沿周向运动速度较快,而沿轴向运动速度较慢;随着轧制过程的进行,周向的旋转速度不断减小,而沿轴向运动的速度不断增加,在轧制出口处轴向速度达到最大并保持稳定。

图6 两辊斜轧过程中坯料运动轨迹图Fig.6 The trajectory in the process of two rollers skew rolling

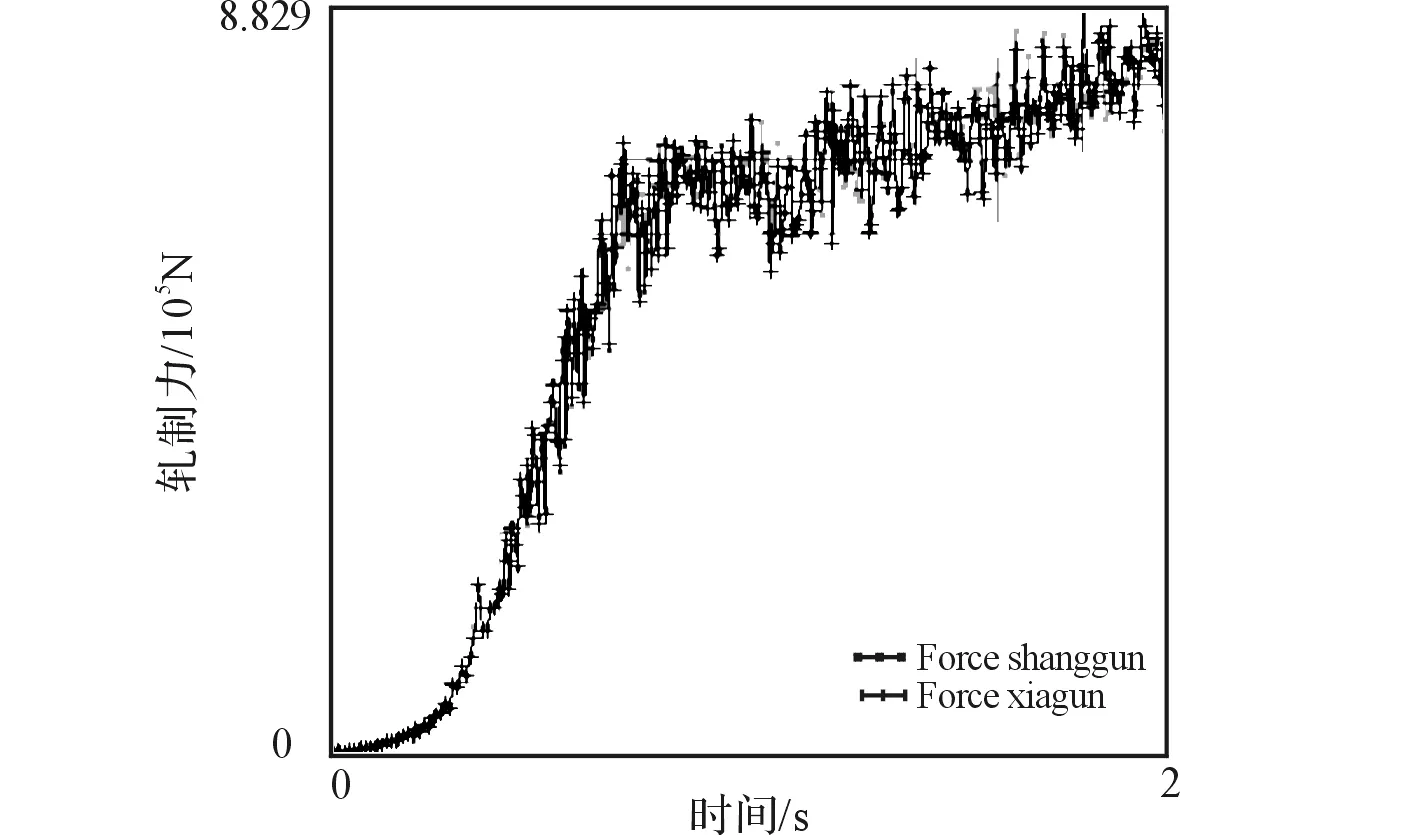

2.5 轧制力分析

上下轧辊的轧制力曲线如图7所示。在管坯咬入前,轧制力逐渐变大,在管坯咬入后的稳定轧制阶段,轧制力基本保持均匀,且轧制力在500~880 kN之间波动,这是由于斜轧过程是由局部变形累积成一个整体的变形过程,钢管与轧辊、导板的接触部位时刻在发生变化,这种变形过程导致了轧制力的波动变化。

图7 轧辊的轧制力曲线Fig.7 Rolling force curve of the roll

3 结论

(1)本文采用MSC.MARC软件,考虑了弹塑性大变形和接触非线性有限元法,建立了两辊斜轧双金属无缝钢管过程的有限元模型,该模型能很好的模拟了坯料的轧制过程。

(2)通过双金属无缝钢管斜轧过程的数值模拟,获得了斜轧过程的应力应变场的分布情况、及轧制过程中轧制力的变化规律并对斜轧双金属无缝钢管成形过程的机理进行了分析。

(3)本文工作可以作为理解斜轧原理的参考,也对实际轧制工艺方案的设计提供了一定的理论依据并对生产具有重要的指导意义。

[1] 李胜袛,孙中建,李连诗.实心坯二辊斜轧过程三维热-力耦合分析[J].北京科技大学学报,2000.22(1):52-55.

[2] 杨小城,双远华,贾海亮,等.斜轧钢管缺陷的有限元分析[J].中国冶金,2011,21(3):11-16.

[3] 康永林.轧制工程学[M].北京:冶金工业出版社,2004.

[4] 洪慧平,康永林,冯长桃,等.连轧大规格合金芯棒钢三维热力耦合模拟仿真[J].钢铁, 2002,37(10):17-21.

[5] 许秀梅,张文志,宗家富,等.不锈钢-碳钢板热轧复合最小相对压下量的确定[J].重型机械,2004(5).

[6] 贾爱红,王邦文,王宝同.用刚塑性有限元法求解二辊轧管时轧制压力[J].冶金设备,2002(1):12-14.

[7] 双远华,赖明道,张中元. 斜轧刚塑性有限元模拟中变形历史处理[J]. 塑性工程学报,2002,9(2):82-86.

[8] 吴圣华,张士宏,张旺峰,等. TA18管材三辊冷轧三维有限元模拟[J]. 航空制造技术,2008(23):78-82.

[9] 裴中涛,李剑敏,闻步正, 等. 双金属复合管的弹塑性分析及有限元模拟[J]. 化工机械,2011,38(6):749-752.

[10]高亚男,谢红飙,肖宏,等. 不锈钢/碳钢包层钢筋轧制模拟分析与实验研究[J]. 钢铁,2011,46(11):56-60.

[11]叶金铎,李林安,杨秀萍,等. 有限单元法及工程应用[M]. 北京:清华大学出版社,2012.

FEA of double metal composite seamless steel tube with cross-rolling

TIAN Qian-qian1, YE Jin-duo2, WANG Xian-kang2

(1.Tianjin Transportation Vocational College,Tianjin 300110,China;2.School of Mechanical Engineering,Tianjin University of Technology,Tianjin 300384,China)

The numerical simulation of the cross-rolling stainless steel/carbon steel double metal composite seamless steel tube process was conducted through the finite element analysis of the three-dimensional thermo-mechanical coupled elastic-plastic by applying the MSC.MARC software. Based on the numerical simulation, the character of stress, strain and temperature distribution parameters during the two roll cross-rolling were obtained by the finite element analysis, and acquired the section pass deformation figure. The distribution of the axial stress, circle stress and radial stress were drawn in the cross-rolling roll gap profile along the circle. The mechanism of tube cross-rolling process was explained according to the stress distribution. The results of the research can be applied to the design of the cross-rolling forming process.

double metal composite seamless steel tube; cross-rolling; finite element method; thermo-mechanical coupling; numerical simulation

2014-10-05;

2014-11-11

国家自然科学基金项目(50975205) ;天津市科技发展计划项目(12ZCZDGX00600)

田倩倩 (1984-),女,硕士研究生,研究方向:固体力学数值方法及其应用。

TG335.7

A

1001-196X(2015)01-0063-05