我国西部某铁矿含铁废石选矿试验

2015-03-09黄新

黄 新

(1.中钢集团马鞍山矿山研究院有限公司;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

·矿物加工工程·

我国西部某铁矿含铁废石选矿试验

黄 新1,2

(1.中钢集团马鞍山矿山研究院有限公司;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

分析了我国西部某铁矿采出的近矿围岩的性质,并进行了选矿试验研究,确定了其合适的开发利用工艺。结果表明,在最终磨矿细度为-0.043 mm占80%的情况下,采用阶段磨矿、阶段磁选、反浮选流程处理试样干抛精矿,获得了铁品位为62.11%、回收率为61.68%、磷含量为0.05%的铁精矿。因此,试验确定的选矿工艺是处理该试样的理想开发利用工艺。

近矿围岩 磁铁矿 赤褐铁矿 磁选 反浮选

我国铁矿石资源难以满足我国钢铁工业的需求,相关企业不仅将目光瞄向海外市场,而且十分重视国内挖潜,大量的铁矿山开展了对近矿围岩中所含少量磁铁矿等的回收利用研究和实践。我国西部某大型铁矿山的近矿围岩中有少量磁铁矿、赤褐铁矿及假象赤铁矿等,对这些铁矿物开展回收试验研究很有必要。

1 试样性质

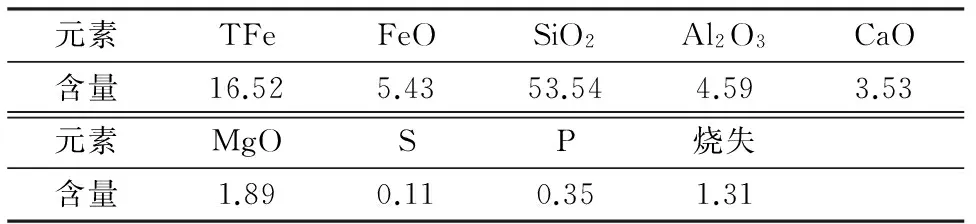

试样属酸性混合型矿石,化学多元素和铁物相分析结果分别见表1和表2。

表1 试样化学多元素分析结果 %

元素TFeFeOSiO2Al2O3CaO含量16.525.4353.544.593.53元素MgOSP烧失含量1.890.110.351.31

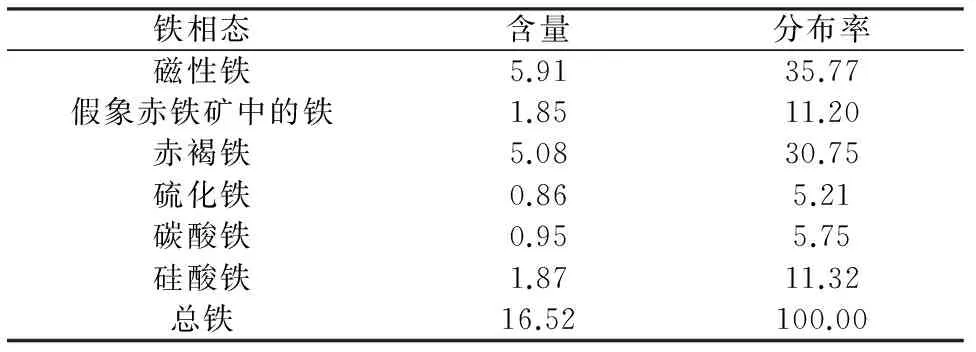

表2 试样铁物相分析结果 %

从表2看见,试样中铁的赋存状态较复杂,磁性铁仅占总铁的35.77%,其次是赤褐铁及假象赤铁矿中的铁。

2 试验结果与讨论

2.1 干式抛废

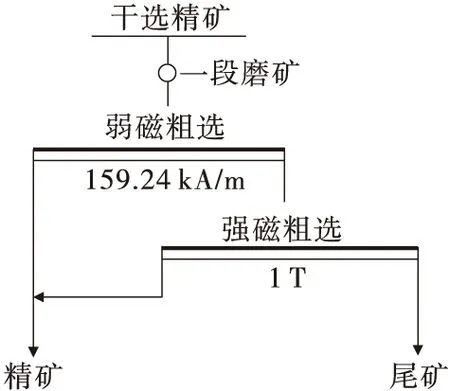

为了尽可能降低试样的加工成本,对试样进行了干式磁选抛废,试验设备为中磁筒式磁选机和强磁筒式磁选机。试验流程见图1,试验结果见表3。

2.2 阶段磨矿、阶段磁选试验

2.2.1 一段磨矿细度试验

一段磨矿细度试验流程见图2,试验结果见表4。

图1 试样干式抛废磁选流程

表3 试样干式抛废磁选结果 %

图2 一段磨矿细度试验流程

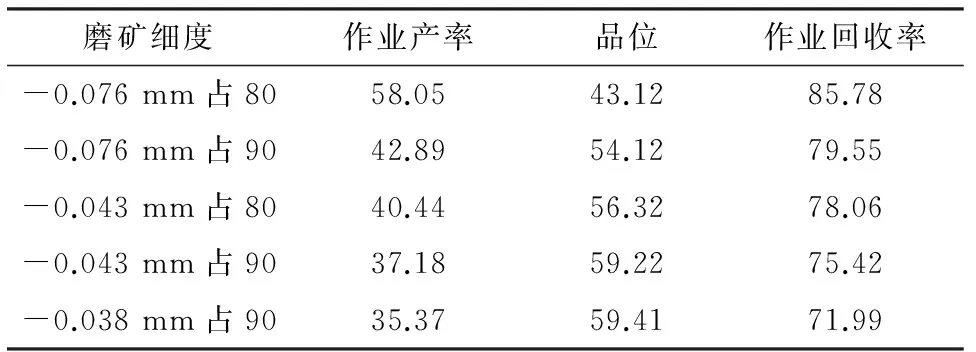

表4 一段磨矿细度试验精矿指标 %

由表4可以看出,随着磨矿细度的提高,精矿品位上升、回收率下降。综合考虑,确定一段磨矿细度为-0.076mm占60%。

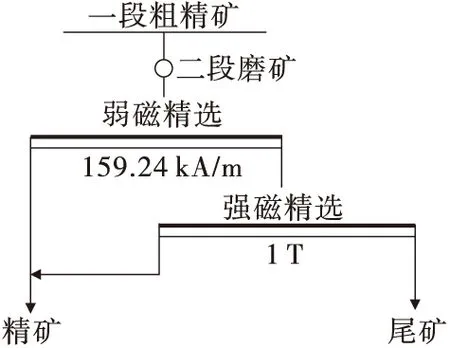

2.2.2 二段磨矿细度试验

二段磨矿细度试验的给矿为一段磨选精矿,试验流程见图3,试验结果见表5。

图3 二段磨矿细度试验流程

表5 二段磨矿细度精矿指标 %

由表5可以看出,随着磨矿细度的提高,精矿品位上升、回收率下降。综合考虑,确定二段磨矿细度为-0.043mm占90%。

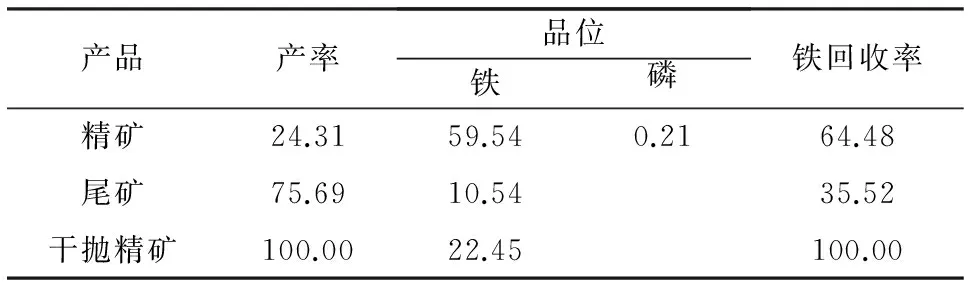

2.2.3 阶段磨矿、阶段磁选流程试验

在进行了磨矿细度和磁场强度试验后进行磁选全流程试验,试验流程见图4,试验结果见表6。

图4 磁选全流程试验流程

表6 磁选全流程试验结果 %

由表6可以看出,采用阶段磨矿—弱磁选—强磁选流程处理该试样,可获得铁品位为59.54%、回收率为64.48%(对原矿为60.58%)的铁精矿。由于全磁流程精矿铁品位较低、且磷含量偏高,因此需采用反浮选工艺对铁精矿进行提质降杂。

2.3 反浮选试验

2.3.1 反浮选入选原料试验

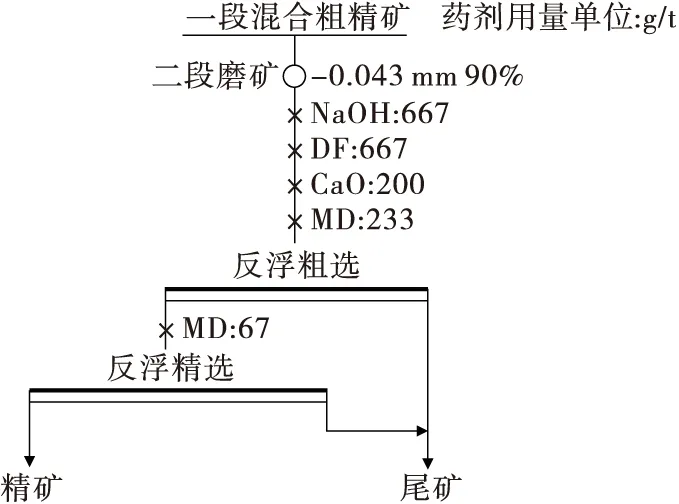

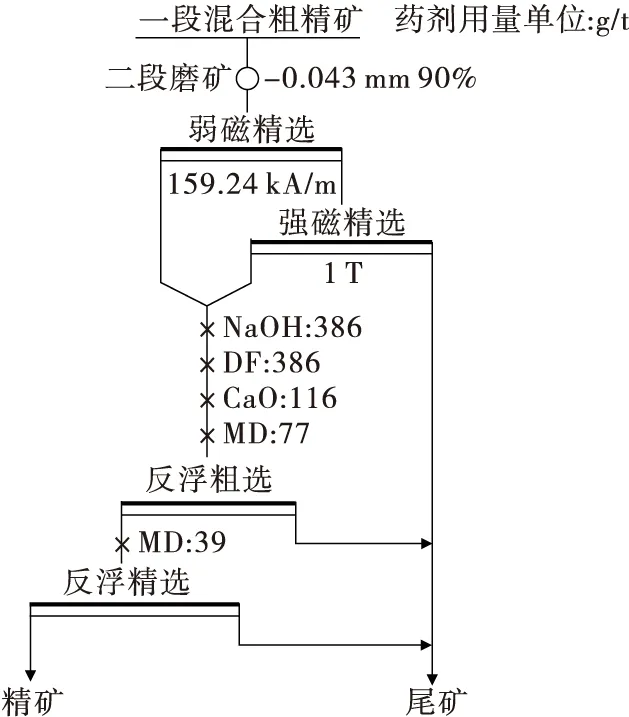

为了确定反浮选作业合适的入选原料,以一段磁选综合精矿为研究对象,进行磨矿—反浮选和磨矿—磁选—反浮选流程比较试验。试验的反浮粗选浓度为31%,温度为35 ℃,试验条件见图5、图6,试验结果表7、表8。

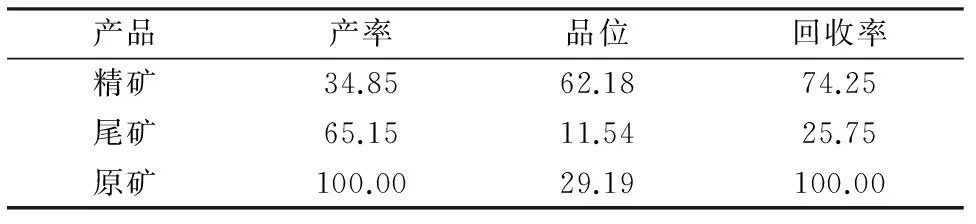

表7 磨矿—反浮选流程精矿指标 %

图5 磨矿—反浮选流程

图6 磨矿—磁选—反浮选流程

表8 磨矿—磁选—反浮选流程精矿指标 %

从表7、表8可以看出,一段磁选综合精矿磨矿—磁选—反浮选试验指标明显优于一段磁选综合精矿磨矿—反浮选试验。因此,选择一段磁选综合精矿磨矿—磁选后再反浮选流程。

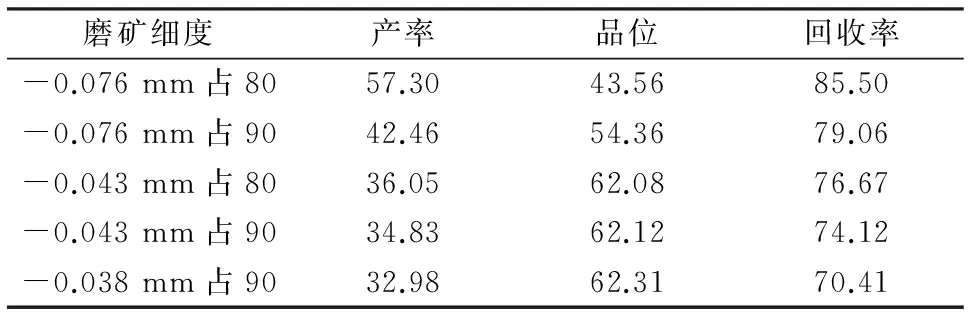

2.3.2 二段磨矿细度试验

按图6流程进行二段磨矿细度试验,试验结果见表9。

表9 二段磨矿细度试验精矿指标 %

磨矿细度产率品位回收率-0.076mm占8057.3043.5685.50-0.076mm占9042.4654.3679.06-0.043mm占8036.0562.0876.67-0.043mm占9034.8362.1274.12-0.038mm占9032.9862.3170.41

由表9可以看出,随着磨矿细度的提高,精矿品位提高,回收率降低。为保证精矿的回收率,确定二段磨矿细度为-0.043mm80%。

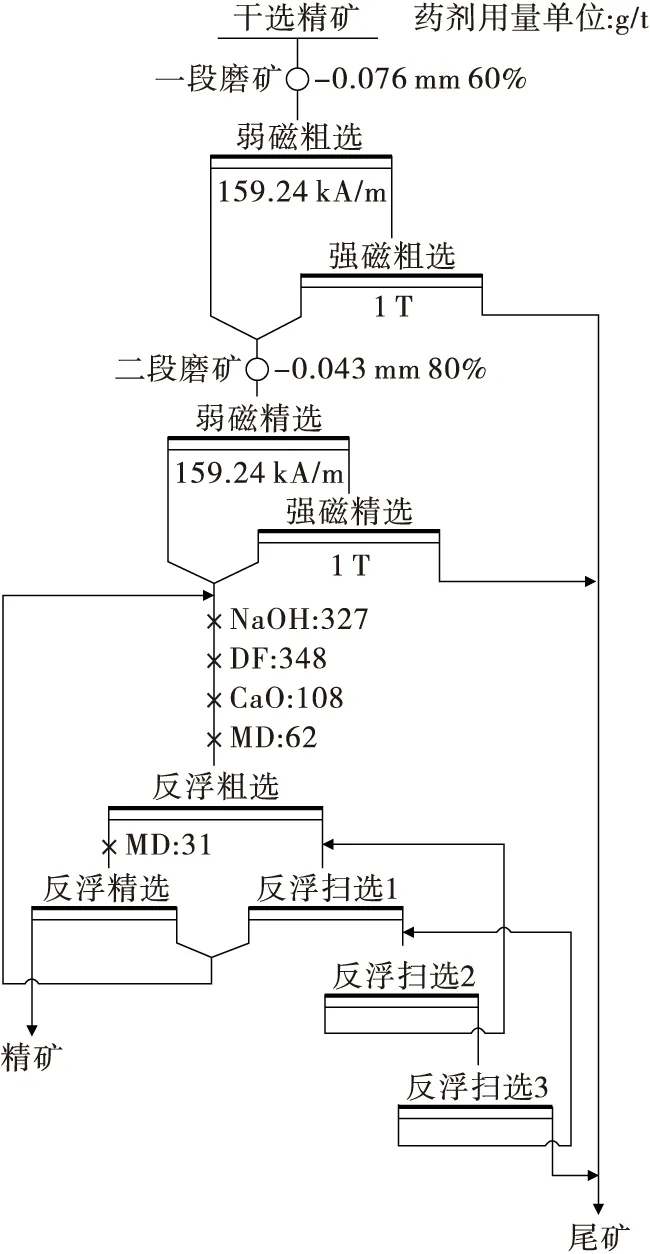

2.4 全流程试验

在条件试验及开路试验基础上进行了全流程试验,试验流程见图7,试验结果见表10。

图7 阶段磨矿—弱磁选—强磁选—反浮选流程

表10 全流程试验结果 %

由表10可以看出,干抛精矿采用图7所示的流程处理,可获得铁品位为62.11%、铁回收率为65.69%(对原矿为61.68%)、含磷0.05%的最终精矿。

3 结 论

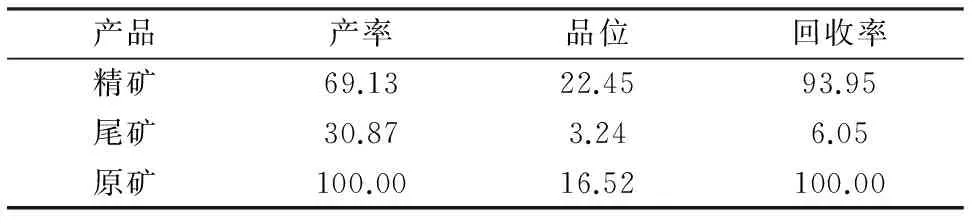

(1)10~0mm试样经过1次弱磁选、1次强磁选抛废,可抛出产率为30.87%、铁品位为3.24%的块状废石。

(2)干抛精矿采用单一阶段磨矿、阶段磁选流程处理,所获得的精矿品位和回收率都不高,且磷含量较高。

(3)在最终磨矿细度为-0.043mm占80%的情况下,采用阶段磨矿、阶段磁选、反浮选流程处理干抛精矿,获得了铁品位为62.11%、回收率为61.68%、磷含量为0.05%的铁精矿,因此,该流程是处理该试样的理想工艺流程。

Beneficiation Tests on an Iron-content Barren Rock in Western China

Huang Xin1,2

(1.Sinosteel Maanshan Institute of Mining Research Co.,Ltd. 2.Huawei National Engineering Research Center for High Efficient Recycle and Utilization of Metallic Mineral Resources Co.,Ltd.)

Physical and chemical properties of the barren rock was studied. Reasonable development process is determined by beneficiation experiments. The results indicated that at the grinding fineness of 80% -0.043 mm, by stage grinding, stage magnetic separation, reverse flotation process dealing with concentrate after discarding in dry operation, iron concentrate with 62.11% Fe, 0.05% P and iron recovery of 61.68% was obtained. Thus the process determined is the ideal process to dealing with the ore.

Surrounding rock close to minerals, Magnetite, Hematite-limonite, Magnetic separation, Reverse flotation

2015-03-18)

黄 新(1959—),男,高级工程师,243000 安徽省马鞍山市经济技术开发区西塘路666号。