从宇航用户角度谈几点电磁继电器质量控制建议

2015-03-07张红旗王杰林

贾 晓,张红旗,王杰林

(1.中国空间技术研究院宇航物资保障事业部,北京,100094 2.航天科技集团公司,北京,100094)

试验与检测

从宇航用户角度谈几点电磁继电器质量控制建议

贾 晓1,张红旗1,王杰林2

(1.中国空间技术研究院宇航物资保障事业部,北京,100094 2.航天科技集团公司,北京,100094)

从宇航用户的角度分析电磁继电器质量控制需要关注的环节,为针对性的提高产品质量控制水平提供指导建议。通过分析某宇航用户近年来的质量保证数据,总结电磁继电器在验收、补充筛选和使用阶段的质量问题,分析了问题产生原因,并从产品设计和生产过程质量控制、检验试验和使用指导等方面提出了质量控制措施建议。

宇航用户;电磁继电器;质量控制

1 引言

电磁继电器广泛应用于宇航型号,用于完成航天型号及其配套地面测控设备中信号传递、控制及系统配电等功能。电磁继电器一般由电磁系统、接触系统及附属部分组成,零件繁多、结构复杂,通过设计结构的精确装配实现各个系统之间的精密配合与动作以执行预定功能。由于结构复杂而又要求精密配合,任何微小的差错都可能导致电磁继电器失效,这使电磁继电器成为失效率相对较高的元件之一。在元器件质量控制方面,我国宇航用户提出了监制验收、补充筛选、失效分析等质量控制要求[1-2],对元器件生产厂提高生产控制质量起到一定的促进作用,针对性电磁继电器质量保证和使用过程中发现的问题进行分析,找出电磁继电器质量控制控制的薄弱环节,对有加强继电器质量控制,提升质量水平具有指导意义。

2 电磁继电器质量保证数据统计分析

为对宇航用国产电磁继电器近年来质量状况进行系统研究,本文对某宇航用户近四年在验收、补充筛选及使用阶段发现的质量问题进行了统计分析。

2.1 验收过程拒收统计

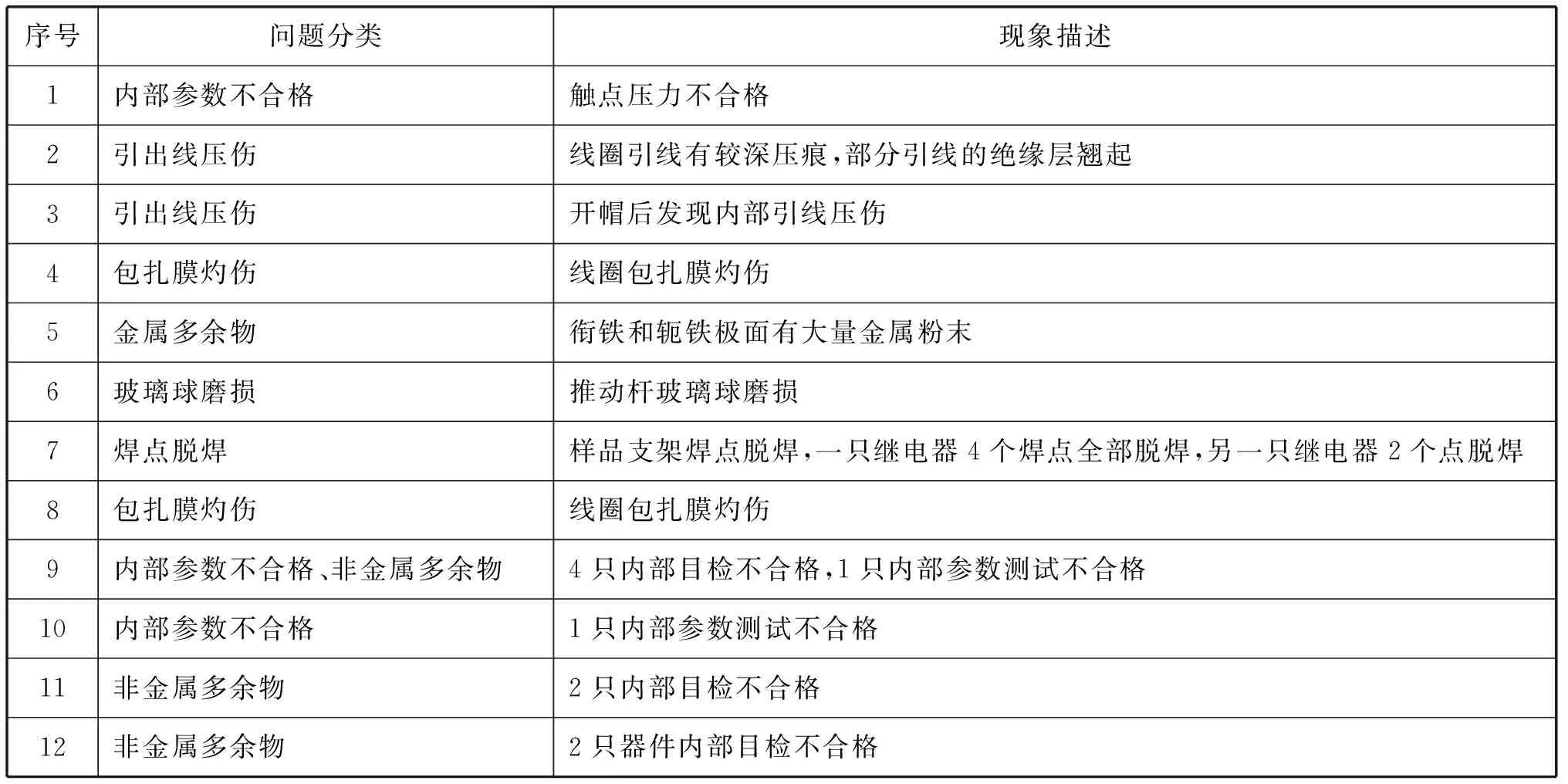

表1为下厂验收中发现的批不合格问题情况,近四年共发现12例电磁继电器批次性不合格的情况,主要为破坏性物理分析试验不合格。其中,3个批次电磁继电器内部参数测试不合格,10个批次电磁继电器内部结构损伤或内部存在多余物。

2.2 补充筛选不合格统计

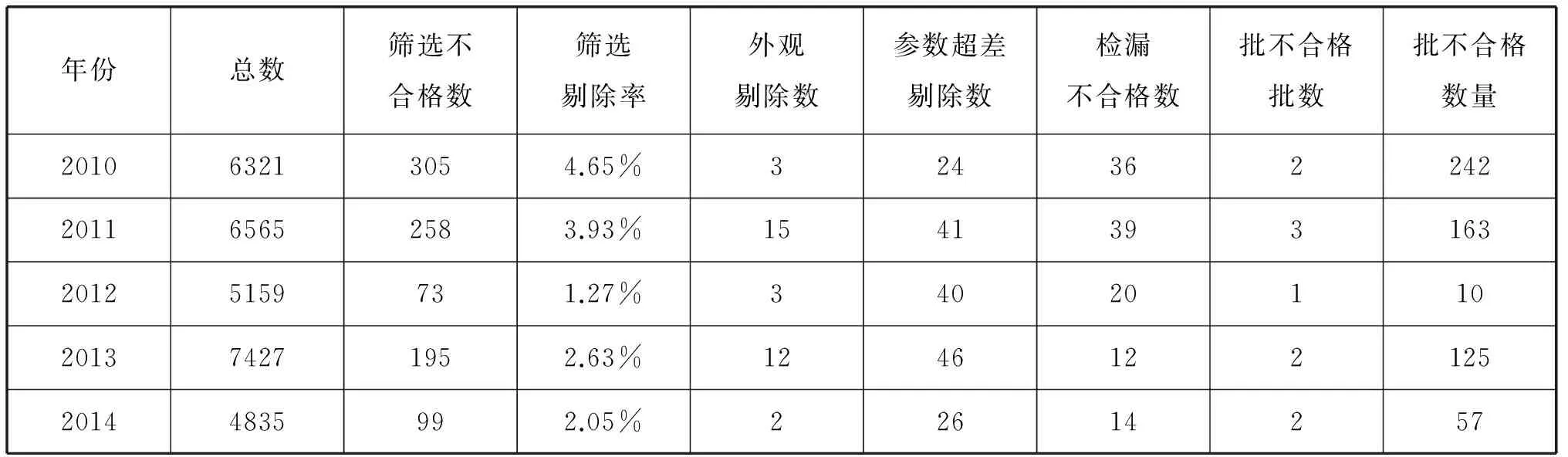

表2对补充筛选阶段发现的电磁继电器质量问题进行了汇总。

补充筛选中质量问题可以分为以下6大类:

1)外观缺陷

电磁继电器补筛外观剔除率在0.1%~0.3%间波动,2010年剔除率最低。从剔除原因来看,外观剔除主要是外壳损伤和搪锡处理后造成的底板粘污两类问题,这两类问题外观剔除比例相当。

2)电参数超差

2010~2014年参数超差剔除率均在1%以下,2010年最低为0.38%。从剔除原因来看,参数超差主要是高低温运行不合格、运行后电测试的转换电压超差。

3)检漏不合格

补充筛选过程中的检漏剔除,90%为精检漏剔除。其中,2010年4JB5-2-28BZ1电磁继电器一个批次167因检漏不合格数量超PDA要求,整批不合格剔除。

4)绝缘下降

2010年,3JB20-2-28BZ1一个批次中有三只电磁继电器绝缘测试不合格,经分析为聚酰亚胺膜包扎不当使内部漆包线与铁芯接触,造成绝缘下降;2011年,3JB20-3一个批次2只产品绝缘电阻小,失效分析发现漆包线与铁心之间的聚酰亚胺薄膜在装配时被搓起,没有起到绝缘作用,导致漆包线与铁心之间直接接触。

5)耐压击穿

2011年,3JB20-2-28BZ1补筛时发现两个批次耐压击穿,原因分别为漆包线与铁心之间直接接触、线包最里层的漆包线之间短路。

6)触点不通

2013年发生两例电磁继电器触点不通问题,经失效分析为异常外力导致。

2010~2013年补充筛选发现问题中,批次性质量问题共有8例。2010年、2011年、2013年批次性不合格剔除数量均超过了100只,在补筛剔除中数量中占比最大。

表1 验收发现的批次性不合格问题

表2 电磁继电器在补充筛选阶段剔除情况

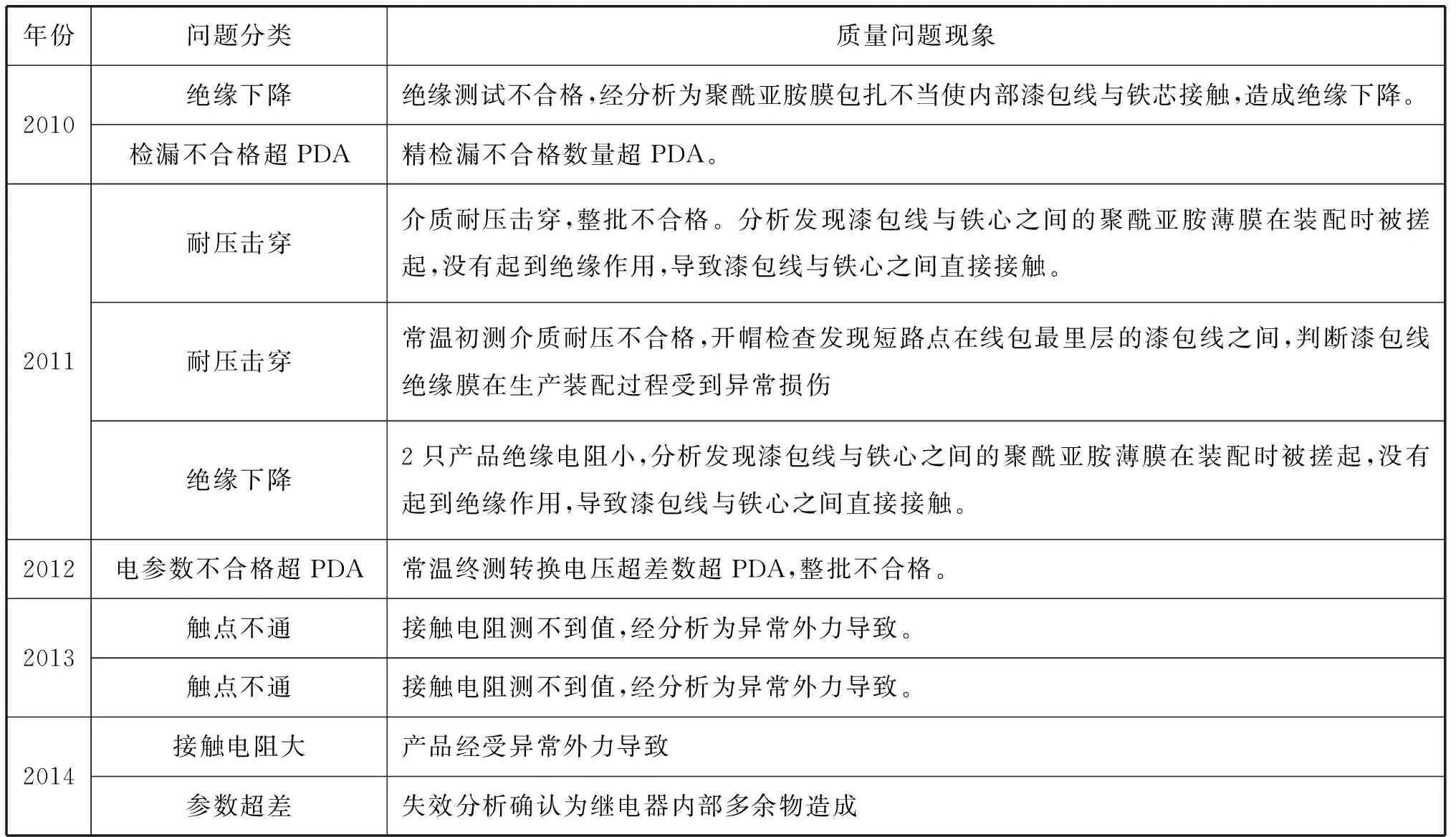

表3 补充筛选发现的批不合格情况

2.3 失效情况统计

近年来,在使用阶段发现的国产电磁继电器质量问题有8例,问题产生原因定位为生产过程控制不当的有2项,产品设计或工艺问题的1项,使用不当造成过机械应力或电应力损伤的有5项。

生产过程控制不当:

1)某电磁继电器的线圈管脚对外壳不绝缘,检查发现短路点在漆包线与铁芯之间,由于两者之间的聚酰亚胺薄膜在装配时被搓起而没有起到绝缘作用,漆包线与铁芯之间直接接触,在进行绝缘耐压测试过程中发生介质击穿而导致故障。

2)单机研制时发现某电磁继电器加电不转换,经分析发现电磁继电器衔铁小轴根部圆角尺寸超差在特定状态下使衔铁转动承受摩擦阻力增大,导致发生加电不转换的故障,且产品技术状态变更时并未进行充分的设计论证和试验验证。

设计或工艺问题:

1)在电装时发现某电磁继电器部分引脚与壳体之间绝缘电阻降低。经分析,发现是由于电磁继电器内部镀金簧片上生长铅须并搭接导致故障。进一步分析发现铅须的生长是由于镀金簧片上所用的高铅焊料与金层反应生成的金锡金属间化合物提供内生压应力,进而促进铅晶粒挤出形成晶须。

使用不当:

1)某电磁继电器在单机鉴定级冲击试验中出现触点不导通现象,内部检查发现电磁继电器的衔铁处于中位状态。分析认为单机的鉴定级冲击试验过程中,冲击试验应力过大,冲击加速度对衔铁产生的冲力大于衔铁的带载保持力,使衔铁与轭铁无法保持吸合状态而发生转动,衔铁出现中位状态。

2)某电磁继电器使用时发现各组触点间导通状态不随外加激励信号的变化而变化,5-6触点组、7-8触点组和9-10触点一直导通。分析发现电磁继电器各触点组导通状态固定的原因是电磁继电器内部5-6触点组已经焊死,使得电磁继电器衔铁无法动作。判断过电应力导致5-6触点组发生瞬态电弧烧蚀,使5-6触点组受热熔化后再凝固后焊死,是典型的瞬态电弧烧蚀的结果。

3)某电磁继电器在整机鉴定级冲击试验中出现衔铁翻转现象,分析认为在用户的鉴定级冲击试验过程中,电磁继电器局部冲击响应量级放大,过大的冲击试验应力对衔铁产生的冲力超过电磁继电器的带载保持力,使衔铁与轭铁无法保持吸合状态而发生翻转。

4)某电磁继电器外观检查发现电磁继电器顶盖存在机械损伤痕迹,测试4组触点的常开、常闭触点均存在不导通现象,X射线和内部检查发现电磁继电器簧片在每次加电转换后仅能与上触点接触,不能与下触点接触,导致4组触点的常开、常闭触点均不导通,分析判断电磁继电器加电后簧片转换异常是由于电磁继电器的结构发生变化所致,而结构变化与电磁继电器受到异常外力有关。

5)某电磁继电器右侧4组触点中有3组触点存在不导通现象,X射线和内部检查发现电磁继电器右侧动簧片在加电后动作距离过小,部分动簧片未能与触点接触导通。分析判断异常机械应力造成电磁继电器右侧动簧片受力变形,导致动簧片动作距离过小,电磁继电器加电后右侧部分动簧片与下触点接触不上出现开路的失效现象。

3 电磁继电器质量问题分析

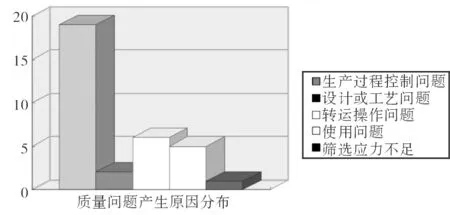

对上述质量问题发生的原因进行归类分析,主要有5种:设计或工艺问题、生产过程控制问题、包装转运和产品操作问题、筛选应力不足和使用问题。图1为33项质量问题的产生原因分布,从图1中可以看出,生产过程控制问题、使用问题和转运操作问题是导致质量问题发生的主要原因。

图1 电磁继电器质量问题产生原因分布

1)生产过程控制问题

无论是质量保证和用户使用阶段的批次性质量问题还是补筛的参数超差、外观不合格,都存在生产过程控制造成的质量问题。在25项批次性问题中,19项是由于生产过程控制不当引起:DPA 中触点压力偏大、超行程测试不合格等,是由于装配调试过程压力调试不当造成;DPA中发现的两项引出线压伤及耐压测试不合格,由于装配过程安装不当,导致引出线损伤或位置偏离;DPA中线圈包扎膜损伤及补筛发现的介质耐压不合格都是线圈绕制过程控制不当,线圈包扎膜和漆包线损伤导致;DPA中线圈支架拉脱试验不合格3项,由于线圈架焊接控制不当造成;DPA发现的衔铁和轭铁极面存在大量金属粉末,由于装配中安装位置不合理造成内部机械结构的非正常接触导致;2JB2-1-28B转换电压超差数量超PDA问题,与产品质量一致性水平不足有关,在零件生产、安装和调试等过程中未达到产品质量控制要求,造成补筛运行后产品出现了转换电压超差的现象;另外,补筛外观检查中发现的底版粘污与产品搪锡工艺控制不当有关。

以上大量的质量问题都反映了国内电磁继电器生产厂生产过程控制中存在问题,生产过程控制不当是造成电磁继电器质量问题的最主要因素。国产电磁继电器生产厂生产过程一致性控制水平有待进一步提高,部分工序过程需要加强控制,如线圈绕制、装配、调试。2)设计或工艺问题

近年来发现的质量问题中,有2项批次性质量问题由于设计或工艺问题造成:某电磁继电器部分引脚与壳体之间绝缘电阻降低。经分析发现是由于电磁继电器内部镀金簧片上生长铅须并搭接导致故障。该问题反应了在电磁继电器设计上仍然存在问题,对于某些可能造成产品质量问题的结构或工艺不能充分识别;验收DPA中发现的某电磁继电器推动杆玻璃球磨损,产品推动杆玻璃球工艺问题,导致了该问题的产生。

3)转运操作问题

补筛中发现触点不导通的现象,经失效分析判断为异常外力导致内部机械结构发生变化。产品在验收试验中测试合格,异常外力来源可能是验收完成后的包装、转运过程;补充筛选中的检漏不合格问题,产品验收试验时漏率合格,后续经过了测试、运行等试验及包装转运过程,检漏不合格可能是在操作及包装过程中对绝缘子造成了损伤;另外,补充筛选外观检查中发现的外壳机械损伤也与产品的转运操作有关。

4)筛选应力不足

从对补充筛选中参数超差剔除项的汇总分析中可以看出,参数超差主要发生在高低温运行后的电参数测试中。目前电磁继电器补充筛选的试验项目和要求见表4,除高低温运行外,其余项目均为验证性的测试检验项目,电磁继电器在A组检验和验收试验中都经历了100%的筛选,在高低温运行之后仍然出现一定比例的电参数测试超差现象。生产厂提交验收前产品应进行足够的筛选和老化试验,保证产品在提交用户时为剔除了早期失效的合格品。

表4 电磁继电器补充筛选试验项目及要求

5)使用问题

电磁继电器在用户使用过程中出现的加电不转换、衔铁翻转、触点不通等5项问题,与用户使用不当造成的过电应力、过机械应力有关。问题反映了用户在电磁继电器使用中仍存在一些使用不当问题,生产厂应进一步加强对于继电器的使用指导。

4 质量问题的控制措施建议

以上对电磁继电器在验收、补筛和用户使用阶段出现的质量问题进行了统计归类,并对问题产生原因进行了分析。为提高电磁继电器的整体质量控制水平,减少在验收、补筛和使用阶段的质量问题,对后续质量控制提出以下建议措施:

1)在产品设计和生产过程质量控制方面:

a)加强生产过程控制,重点研究在线圈绕制、电磁继电器装配、调试等过程的质量控制措施。针对生产过程控制的薄弱环节,生产厂家细化控制要求,形成关键过程控制作业文件;

b)承制方改进生产工艺、设备和环境,梳理影响产品质量的关键性装配操作工序,制作专用工装夹具,提高产品工艺一致性水平;

c)规范宇航产品技术状态控制,产品技术状态变更需进行充分的设计论证和试验验证,避免设计上因为追求个别参数指标的提高而忽视产品可靠性;

d)改进现有电磁继电器的工艺,提升整体固有质量水平。如:改进推动器玻璃球工艺、规范线圈引出线工艺要求、加强电磁继电器引出杆的搪锡工艺控制。

2)在检验试验方面:

a)完善电磁继电器筛选测试要求,逐步实现对电磁继电器全参数的三温测试,为宇航型号使用提供更加有力的数据支撑;

b)深入分析补充筛选检漏不合格原因,加强运行、测试和包装转运中的防护。

3)在用户使用指导方面a)对于用户使用中出现过电应力、过机械应力问题,承制方对电磁继电器的极限性能进行充分摸底,编制用指南以提供规范的应用指导;

b)承制方对于电磁继电器给出推荐安装和驱动方式,避免不正确的电路设计或安装造成的使用问题。

5 结束语

本文通过对某宇航用户近年来在电磁继电器质量保证和使用中发现的质量问题统计分析,得出了导致质量问题产生的5个主要原因:设计或工艺问题、生产过程控制问题、包装转运和产品操作问题、筛选应力不足和使用问题。针对以上5个导致质量问题产生的原因,从产品设计和生产过程控制、检验试验和用户使用指导三个方面,提出了电磁继电器的质量控制措施建议。

[1] 夏泓,毛喜平.空间级元器件及过程确认文件[J].质量与可靠性,2008,137(5):28-31.

[2] 林德健.载人航天运载火箭用元器件可靠性保证技术研究与应用[J].导弹与航天运载技术,2004,267(1):73-78.

2015-10-26

10.3969/j.issn.1000-6133.2015.06.009

TN784

A

1000-6133(2015)06-0039-05