减少线切割加工变形的一种加工方法

2015-03-07赵道明马晋川莫连敏张弘文

赵道明,尹 毅,马晋川,莫连敏,张弘文

(1.国营第八九一厂,贵州贵阳,550018;2.陕西群力电工有限责任公司,陕西宝鸡,721300)

工艺与材料

减少线切割加工变形的一种加工方法

赵道明1,尹 毅1,马晋川1,莫连敏1,张弘文2

(1.国营第八九一厂,贵州贵阳,550018;2.陕西群力电工有限责任公司,陕西宝鸡,721300)

线切割加工是电火花切割加工的简称,它是用线状电极(钼丝或铜丝)靠火花放电对工件进行切割加工。线切割加工广泛应用于加工硬质合金和淬火钢的各种形状的工模具零件以及小批量产品金属零件的制造,线切割加工已经成为了一种非常普及的特殊加工工艺。

线切割;加工变形;内应力

1 引言

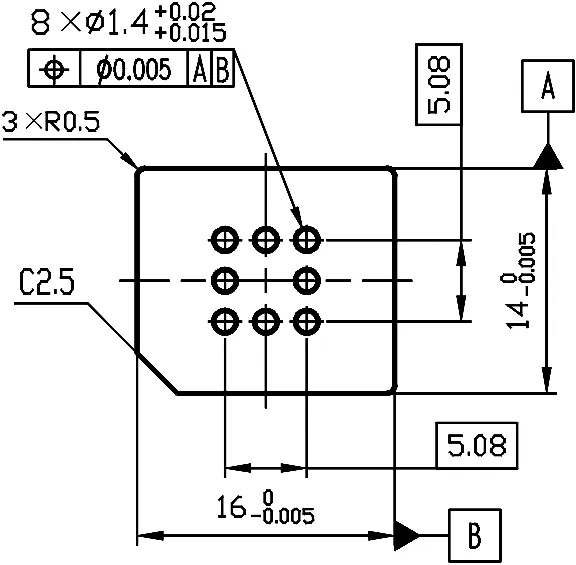

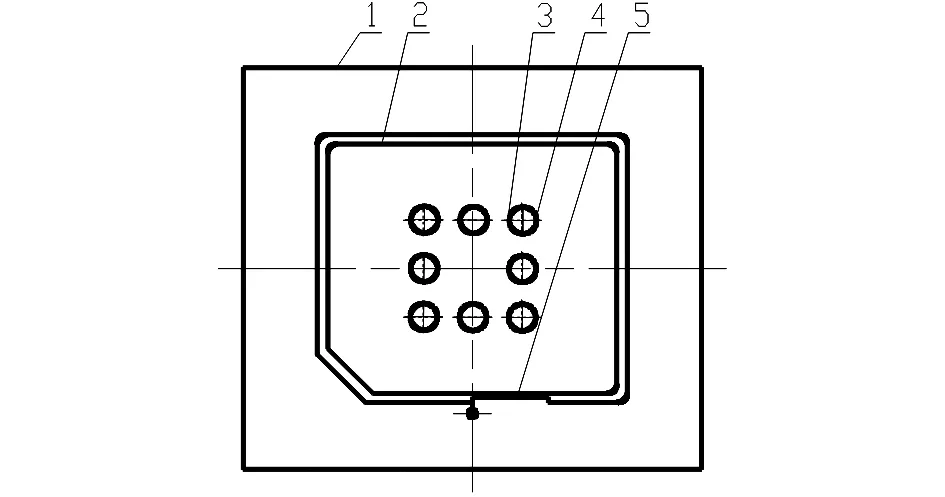

在电磁继电器生产过程中,有大量金属零件需要用工模具加工,这既可以保证零件质量,又具有很高的生产效率。某微型继电器零件的多工位级进模的一个工件平面图见图1所示,其形状尺寸精度要求高,8个孔与外形的位置度为φ0.005。材料为YG15,需要线切割加工。为了保证加工的工件满足设计要求,除了选择高精度的加工设备外,还要尽量减少加工变形引起的尺寸和位置误差。

图1 工件平面图

2 工艺分析

为了提高模具的使用寿命,模具零件材料普遍采用硬质合金和淬火钢,为了缩短模具的制造周期,模具零件加工大多采用电加工工艺,即在已淬火的模具钢或硬质合金毛坯上通过低速走丝线切割机床进行多次切割加工获得需要的模具零件。图1为级进模的一个工件,材料为硬质合金YG15,需要线切割加工保证8个孔和外形的尺寸和位置精度。

现将其加工工艺分述如下:

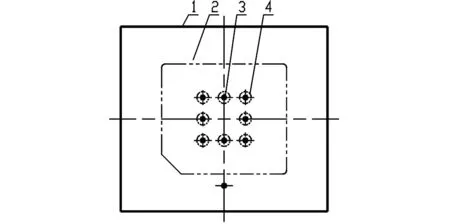

1)按图1孔和外形位置在硬质合金毛坯上用电火花高速小孔加工机床加工9个引线孔3,如图2所示;

1硬质合金毛坯,2工件外形理论轮廓,3引线孔,4工件内孔理论轮廓图2 理论加工图

2)经过多次切割将8个孔加工合格,如图3所示。

图3 8个小孔合格图

3)加工外形,通过引线孔第一次线切割工件外形,在加工过程中,由于工件内部各个方向的应力释放,会引起工件各种变形,无论是哪一个方向发生变形,都会造成已加工合格的8个孔的位置发生变化,如图4所示。

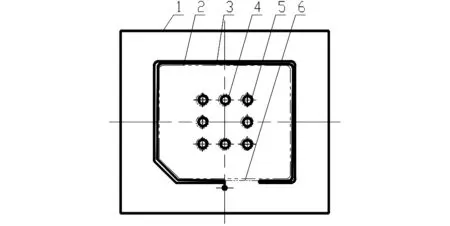

1硬质合金毛坯,2工件外形理论轮廓,3第一次切割后发生变形的外形轮廓,4工件内孔理论轮廓,5工件内孔实际轮廓,6载体图4 零件外形理论变形图

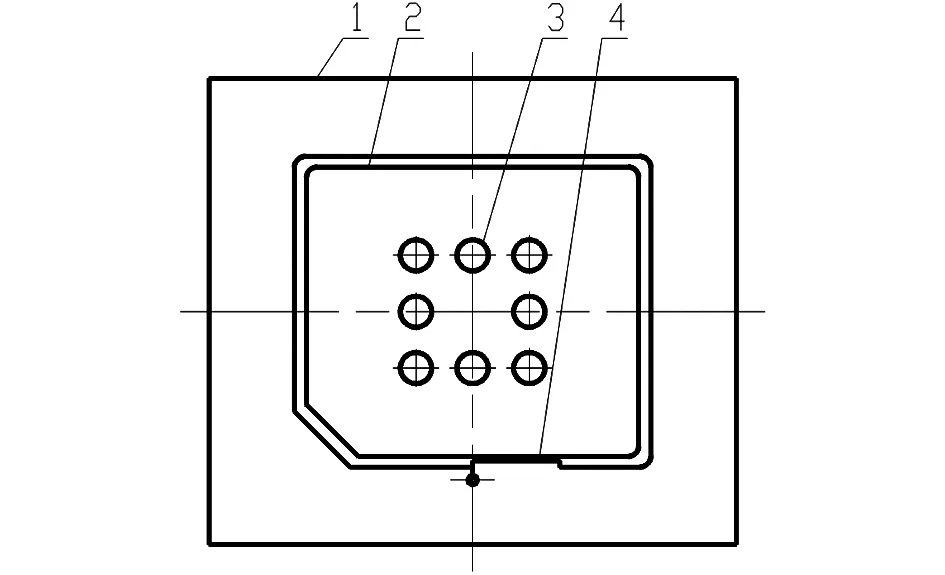

4)经过多次切割,工件外形加工合格,切断载体就得到加工的工件。但此时已加工合格的8个孔的位置已经发生变化,如图5所示。8个孔与外形的位置度达不到设计所要求的理想状态,甚至发生工件尺寸超差、报废的可能性。

3 改进工艺方案

1)按图1型腔和外形位置在硬质合金毛坯上用电火花高速小孔加工机床加工9个引线孔,如图2所示;

1硬质合金毛坯,2工件外形轮廓, 3工件内孔理论轮廓,4工件内孔实际轮廓,5载体图5 基本零件

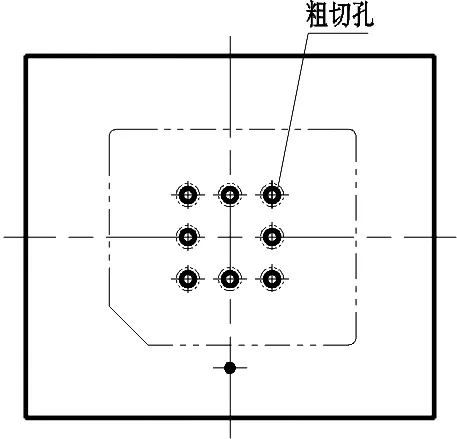

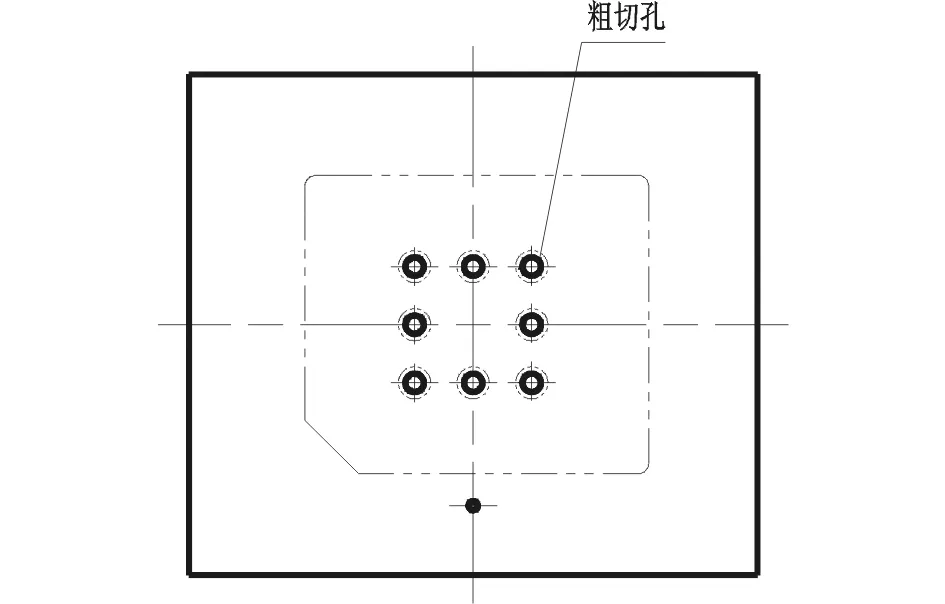

2)留一定精加工余量进行第一次切割加工8个孔,如图6所示

图6 改进后8个小孔图

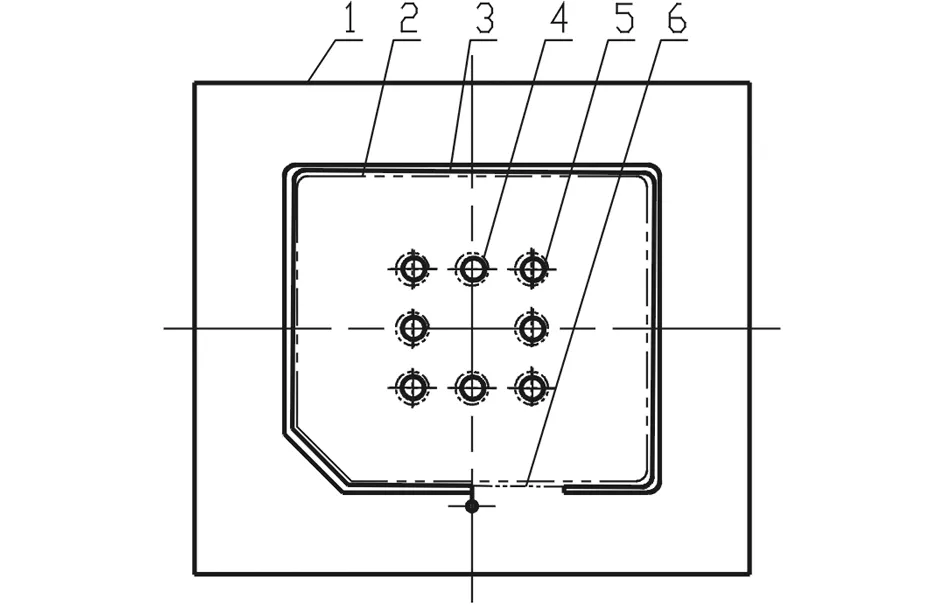

3)留一定精加工余量进行第一次切割加工外形并保留载体,第一次切割加工后,工件基本上与毛坯分离(只有载体连接),工件内应力得到充分释放,工件变形结束,如图7所示。

4)经过对孔和外形进行粗加工,工件内应力已经得到充分释放,工件内应力重新处于平衡状态,再对工件的8个孔和外形进行第2次、第3次切割加工,可以避免因材料内应力释放使工件产生变形,从而达到工件所需的尺寸和位置精度要求,工件的形状和位置尺寸就不会因为线切割加工变形而超差;并切断载体如图8所示,工件加工完毕。

1硬质合金毛坯,2工件外形理论轮廓,3第一次切割后发生变形的外形轮廓,4工件内孔理论轮廓,5工件粗切内孔实际轮廓图7 改进后基本零件

1硬质合金毛坯,2工件外形轮廓,3工件内孔轮廓,4载体图8 改进后合格零件

4 结束语

线切割加工工艺已经广泛应用于各行业的工模具和零件制造,对于多工位级进模制造更是不可或缺的加工方法,有互换性要求的模具镶件精度要求越来越高,要实现模具镶件精度要求,除了要求加工机床本身的高精度加工之外,加工工艺的选择也是很重要的。由于产生变形的因素很多,如何消除加工过程中材料应力变化引起的变形问题,选择

合适的切割参数以及第一次切割后增加回火(去应力热处理)工序等都是减少变形的关键工艺方法。如上所述,合理选择多次线切割加工的切割顺序是加工高精度有孔工件的一种有效的加工方法。

[1] 陈炎嗣,多工位级进模设计与制造,北京,机械工业出版社,2006.9:481-484.

2015-10-10

10.3969/j.issn.1000-6133.2015.06.007

TN784

A

1000-6133(2015)06-0033-03