纳米纤维素增强胶黏剂的微观蠕变性能1)

2015-03-07刘聪张洋王思群

刘聪 张洋 王思群

(南京林业大学,南京,201137) (美国田纳西大学再生碳中心)

责任编辑:戴芳天。

木材作为高分子生物材料,具有弹性的同时也具有一定的黏性。在恒定应力下,木材应变随着时间的延长而逐渐增加的现象称为蠕变[1-4]。

木材胶黏剂固化后有一定强度,但表现出的弹性较低。B.George[5]研究不同结构胶合木胶黏剂的蠕变性能。Stefan B.Lindstro¨m[6]研究动态潮湿环境下纳米纤维素膜的蠕变和形态,发现厚度方向含水梯度对蠕变影响不大,纤维素纳米纤丝高孔隙形态显示了和膜相同的加速蠕变;蠕变的主要决定性因素是分子尺寸和纤丝直径的尺寸,这对纳米纤维素膜在包装材料应用中的表现很关键。T.Pulngern[7]研究增强木材/聚氯乙烯(WPVC)复合材料(m(木材)∶ m(聚氯乙烯)=1∶ 1)组分的挠曲蠕变,结果表明:在拉力破坏中,增强的木塑复合材料随着高碳钢(HCS)条的数量和厚度的增加,挠曲性能增强。

关于蠕变性能的研究主要集中在木材方面,对于胶黏剂及胶黏剂增强相的研究较少。笔者分析了添加3 种纳米纤维素(MFC、NFC、CNC)前后的酚醛树脂胶黏剂的黏弹性,得到不同纳米纤维素对酚醛树脂胶黏剂胶层的影响情况。

1 材料与方法

1.1 材料与主要仪器

微纤丝纤维素(MFC):采用相对温和的热处理条件(180 ℃处理30 min),从市售韩国雪松纤维素原料中去除残留半纤维素,再通过臭氧处理去除残留木质素,处理后的纤维素原料内部建立了纤维素微纤丝间的纳米空隙;然后用磨盘研磨得到直径小于100 nm 的纳米纤维素MFC,纳米纤维素分散在水中的悬浮液质量分数为2%[8-9]。纳米微晶纤维素(CNC):制备纳米微晶纤维素的原料为美国田纳西州的柳枝稷(switchgrass),按照酸解方法[10],首先将柳枝稷粉碎,采用NaClO2去除木质素,KOH 去除半纤维素;然后用硫酸处理柳枝稷的纤维素,使纤维素的无定形区水解,保留结晶区;再用水稀释后连续离心,蒸馏水透析移除悬浮液中的游离酸;最后超声处理获得CNC 悬浮液,其粒径在70 nm 左右。纳米纤丝纤维素(NFC):从美国intelligent 化学有限公司购买,含水率75%。平均长度400~600 μm,直径10~50 nm。木材试样为红橡,来源于美国田纳西州,选取从髓心开始第45 生长轮的木材为试样。通过加拿大纸浆造纸研究所检测结果表明:其平均密度0.716 g/cm3,平均微纤丝角(MFA)10.4°,平均弹性模量(MOE)16 GPa。酚醛树脂胶黏剂来源于美国Arclin 公司,其固体质量分数为44.5%~45.45%,黏度0.04~0.09 Pa·s,pH=10.3~10.7。

主要仪器包括:切片机,美国光学公司,型号860;超微切片机,德国徕卡微系统有限公司,型号LEICA ULTRACUT UCT;Hysitron 纳米压痕仪,美国Hysitron 有限公司。

1.2 原材料制备

将红橡木段的第45 生长轮木材加工成木条,长度方向与纤维方向平行,与生长轮垂直,长度为5 cm,宽度和厚度均为2 cm,用切片机将试样胶合面切削成光滑平面。

按照树脂胶质量3% 的添加量分别将MFC、NFC 和CNC 加入酚醛树脂胶中,通过固定夹将涂胶后的试样夹紧后放入烘箱,160 ℃条件下烘干30 min,使其固化。

1.3 纳米压痕检测仪分析方法

纳米压痕检测仪装有Berkovich 钻石尖的压头在开环控制下运作,在纳米尺度范围内测量木材胶合试样硬度(H)和折减弹性模量(Er),包括胶黏剂胶合试样和添加不同类型纳米纤维素的胶黏剂胶合试样,以此评估纳米纤维素改性对胶黏剂性能的增强效果[11]。

样品的折减弹性模量(Er)可以根据如下公式得到:

式中:A 为接触区域;hc为压痕接触深度;S 为h =hmax时卸载曲线初始部分的(dp/dh)斜率。

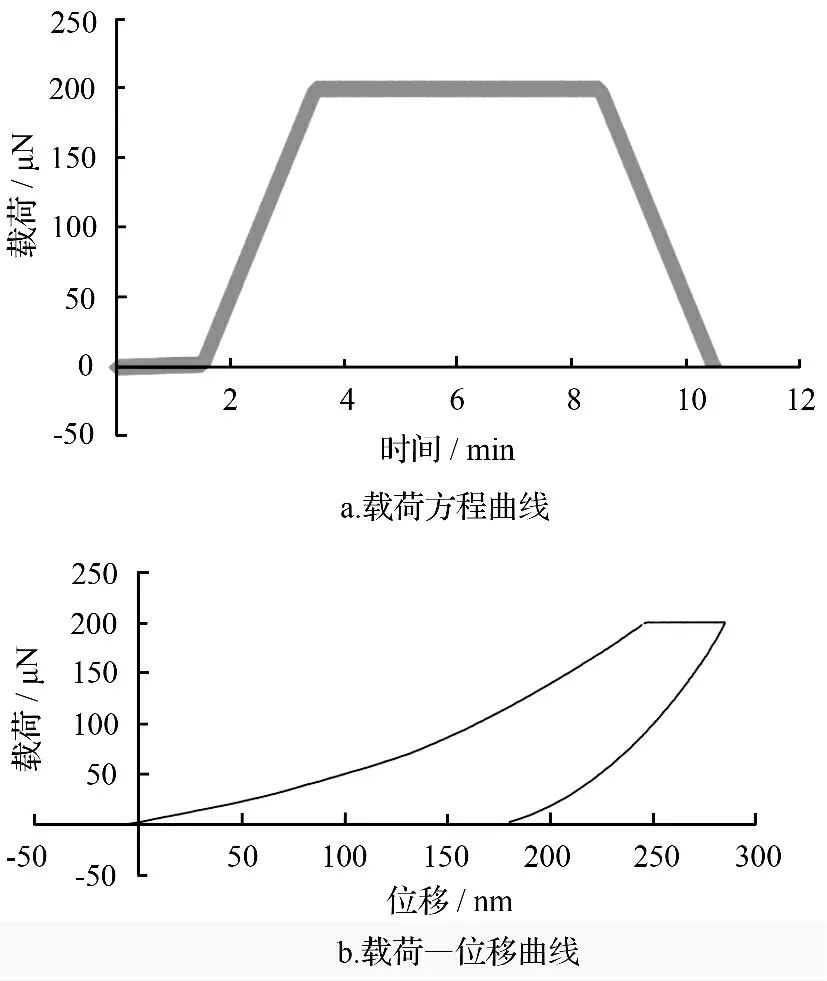

对于纯木材试样和木材胶合试样,载荷方程分为3 部分:第一阶段为加载阶段,从0 匀速增至250 μN,用时2 min;第二阶段保持载荷阶段,250 μN 保持5 min;最后阶段卸载,从250 μN 降为0,用时2 min。如图1a,整个纳米压痕时间为9 min。从图1b中可以看出第一阶段属于瞬时弹性变形,保持最大载荷时变形增加;当载荷以匀速撤消时,部分变形恢复,另一部分变形不可恢复,为永久变形(塑性变形),显示在图片上就是试样的三角形压痕。

对于固化后的胶黏剂试样:第一阶段为加载阶段,载荷从0 升至200 μN,用时5 min;第二阶段保持载荷阶段,保持200 μN 5 min;最后阶段为卸载阶段,载荷从200 μN 降到0,用5 min。

2 结果与分析

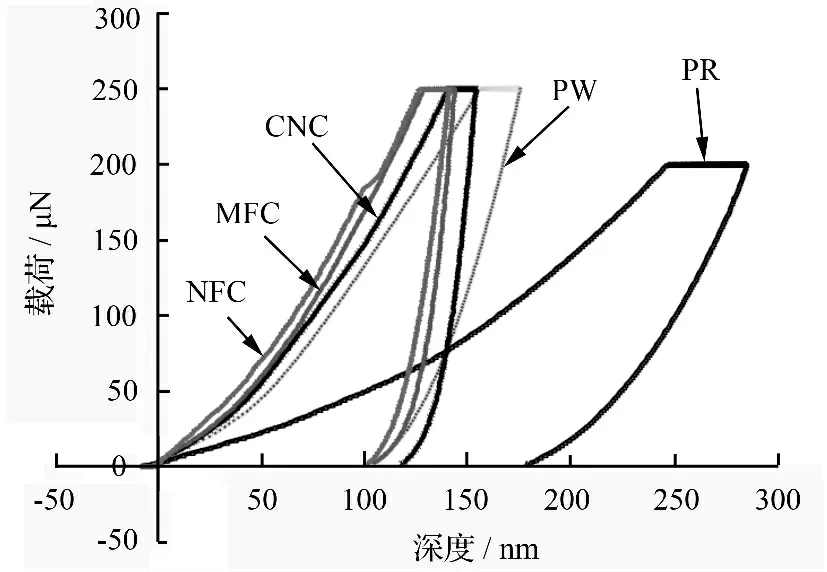

2.1 位移—载荷曲线

在不同条件下,检测木材试样、胶黏剂固化后的试样、添加CNC、MFC、NFC 的胶黏剂胶合木材试样的位移—载荷曲线图如图2所示。可以看出,固化后的胶黏剂试样抗压强度较低,即使载荷为200 μN,小于其它试样承受载荷,它的塑性变形深度仍远大于其它试样。其次是纯木材试样,由于木材本身S2 层纤维排列规整,其强度略高于固化的胶黏剂试样,塑性变形深度要小于固化后的胶黏剂试样。在3 种添加了纳米纤维素的胶黏剂胶合木材试样中,相同载荷下添加NFC 的胶黏剂胶合木材的试样胶合界面形变最低,在卸载后其不可恢复变形最小,其次是添加MFC 和CNC 的胶黏剂胶合木材试样。这个结果验证了不同纳米纤维素对胶黏剂的增强效果。因为NFC 长度400~600 nm,直径10~50 nm,易于随胶黏剂渗透到细胞壁,同时其较高的长径比增强了木材胶合界面的韧性;而MFC 其长度达微米级,当胶液通过导管间的纹孔在细胞间横向移动时,MFC 难以通过纹孔进入细胞壁,较多在胶层聚集;CNC 尺寸较小,各维具有接近的尺寸,增强效果有限,而且由于其制备多为酸解,保留了晶区和无定形区,结晶度54%~88%,本身韧性较NFC 低,虽然可以在胶液中分布均匀,渗透距离较长,但是对胶合界面的抗形变能力要低于添加NFC 和MFC 胶黏剂胶合的木材界面。

图1 载荷和时间参数

2.2 蠕变曲线

在不同条件下,检测木材试样、胶黏剂固化后的试样、添加CNC、MFC、NFC 的胶黏剂胶合木材试样的蠕变曲线。

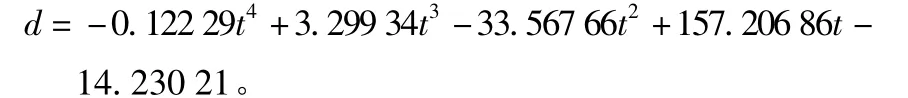

2.2.1 木材的蠕变曲线

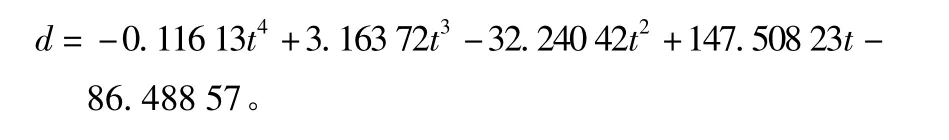

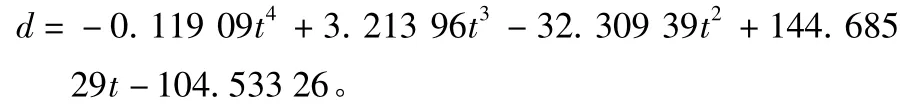

通过检测木材试样微观力学性能获得蠕变曲线(见图3),其拟合方程如下:

式中:d 为深度(nm);t 为时间(s)。

从蠕变曲线可以看出,实际蠕变曲线和拟合蠕变曲线基本重合,拟合度达99%。在恒定载荷下,5 min 内应变范围为155~175 nm。

图2 5 种样品的位移—载荷曲线

图3 纯木材试样蠕变曲线

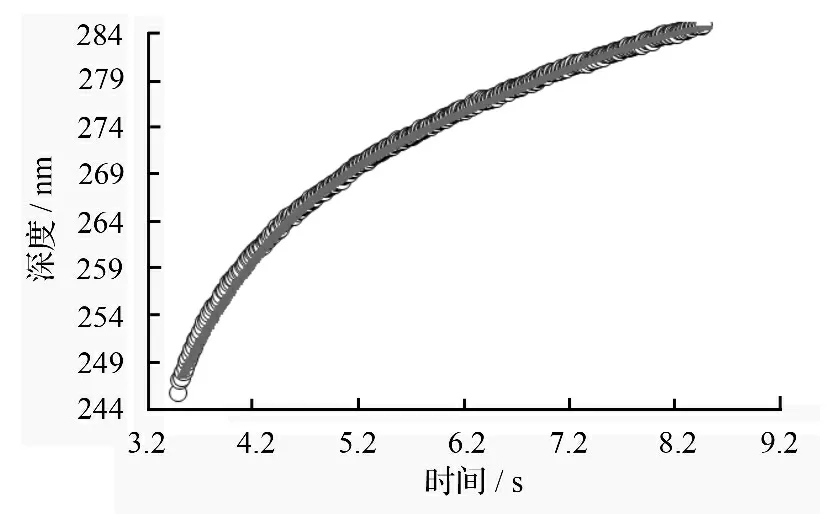

2.2.2 胶黏剂的蠕变曲线

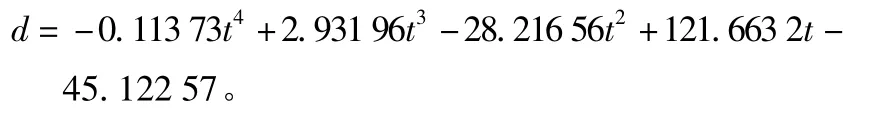

通过检测胶黏剂固化后的试样微观力学性能获得蠕变曲线(见图4),其拟合方程如下:

从蠕变曲线可以看出,实际蠕变曲线和拟合蠕变曲线基本重合,拟合度达99%。在恒定载荷下,5 min 内应变范围为245~285 nm。

图4 胶黏剂固化后的试样蠕变曲线

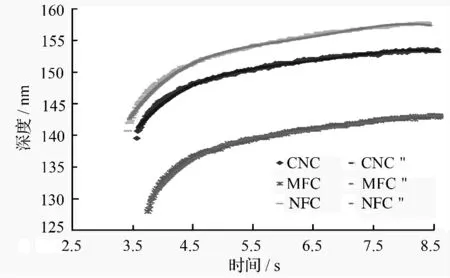

2.2.3 纳米纤维素增强胶黏剂胶合木材界面的蠕变曲线

通过检测添加CNC、MFC、NFC 的胶黏剂胶合木材试样界面微观力学性能获得蠕变曲线(见图5)。

添加CNC 胶黏剂胶合木材试样的界面蠕变拟合方程:

添加MFC 胶黏剂胶合木材试样的界面蠕变拟合方程:

添加NFC 胶黏剂胶合木材试样的界面蠕变拟合方程:

从蠕变曲线可以看出,实际蠕变曲线和拟合蠕变曲线基本重合,拟合度达99%。在恒定载荷下,5 min 内添加MFC 胶黏剂胶合木材试样的界面变形最小,应变范围为130~140 nm;其次为添加CNC 胶黏剂胶合木材试样,应变范围为130~150 nm;最后为添加NFC 胶黏剂胶合木材试样,应变范围为140~160 nm。添加CNC 胶黏剂的胶合木材试样变形比添加MFC 胶黏剂胶合木材试样高出8%,添加NFC胶黏剂的胶合木材试样变形比添加MFC 试样高出更多,达到了10%。

图5 含纳米纤维素的木材—胶黏剂试样蠕变曲线

不同试样的检测结果表明:在胶黏剂中添加CNC、MFC、NFC 可以改善胶合木材试样界面的蠕变性能。因为添加纳米纤维素减弱了酚醛树脂自身的脆性,使木材具有更好的弹性,应变范围减小。在添加3 种纳米纤维素胶黏剂的胶合木材界面中,添加MFC 胶黏剂胶合木材试样的界面具有最低的蠕变,主要是因为MFC 有许多链状的纤维素分子有规则地排列,既有结晶区也有非结晶区;其中非结晶区可以缓冲应力,使胶合木材试样的界面变形相对较小。在制备CNC 过程中,纤维素的无定形区优先水解,结晶区可以抵制酸解保持完整,所以在黏弹性变形中纤维素分子链的卷曲或伸展效果不如MFC。NFC作为去除非结晶区的单根纤维,弹性相对低,所以在黏弹性变形中不可恢复变形较大。

3 结论

在3 种添加了纳米纤维素的胶黏剂胶合木材试样中,相同载荷下添加NFC 的胶黏剂胶合木材的试样胶合界面形变最低,在卸载后其不可恢复变形最小,其次是添加MFC 和CNC 的胶黏剂胶合木材试样。通过添加CNC、MFC、NFC 在胶黏剂中,可以改善胶合木材试样界面的蠕变性能。从蠕变曲线可以看出,在恒定载荷下,5 min 内添加MFC 胶黏剂胶合木材试样的界面变形最小,其次为添加CNC 胶黏剂胶合木材试样,最后为添加NFC 胶黏剂胶合木材试样。

[1] 刁海林.木材蠕变特性研究的方法和技术[J].林业实用技术,2012(10):59-61.

[2] 卢宝贤,李静辉,张斌.黏弹性模型在木材蠕变中的应用[J].力学与实践,1989(2):41-44.

[3] 王逢瑚.木材材料流变学[M].哈尔滨,东北林业大学出版社,1997.

[4] 虞华强,赵荣军,刘杏娥,等.木材蠕变模拟研究概述[J].林业科学,2007,43(7):101-105.

[5] George B,Simon C,Properzi M,et al.Comparative creep characteristics of structural glulam wood adhesives[J].European Journal of Wood and Wood Products,2003,61(1):79-80.

[6] Stefan B L,Erdem K,Artem K,et al.Mechanosorptive creep in nanocellulose materials[J].Cellulose,2012,19(3):809-819.

[7] Pulngern T,Padyenchean C,Rosarpitak V,et al.Flexural and creep strengthening for wood/PVC composite members using flat bar strips[J].Materials and Design,2011,32(6):3431-3439.

[8] Liu Cong,Wang Siqun,Zhang Yang,et al.Micromechanical properties of the interphase in cellulose nanofiber-reinforced phenol formaldehyde bondlines[J].Bioresources,2014,9(3):5529-5541.

[9] Jang J,Lee S,Endo T,et al.Characteristics of microfibrillated cellulosic fibers and paper sheets from Korean white pine[J].Wood Science and Technology,2013,47(5):925-937.

[10] Wu Q,Meng Y,Concha K,et al.Influence of temperature and humidity on nano-mechanical properties of cellulose nanocrystal films made from switchgrass and cotton[J].Industrial Crops and Products,2013,48:28-35.

[11] 周兆兵,徐朝阳,张洋,等.响叶杨细胞壁尺寸参数及其纳米压痕特性[J].林业科学,2010,46(11):138-143.