板料焊接变形测量的数字图像相关法应用研究

2015-03-07李润娟王登峰

李润娟,王登峰,郭 楠

(1.河南广播电视大学,河南 郑州 450046;2.西安交通大学,陕西 西安 710049)

板料焊接变形测量的数字图像相关法应用研究

李润娟1,王登峰1,郭 楠2

(1.河南广播电视大学,河南 郑州 450046;2.西安交通大学,陕西 西安 710049)

针对板料焊接时温度场的极不均匀性导致应变场的复杂性,提出一种基于数字图像相关法的全场、全过程分析板料焊接变形情况的方法。首先,对板料表面进行预处理;然后,利用高速相机拍摄板料焊接及冷却自由变形的全过程,通过数字图像相关技术计算所有图像中变形点的位移;最后,直观地获得板料焊接全场的变形规律。通过对Q235钢板进行氩弧堆焊实验表明,将一种新的3D-DIC技术应用于在线焊接变形中,能得到试件表面在整个焊接过程的全场变形数据,并且在高温焊缝区获得准确的变形规律。该方法攻克长期以来不能实时测量高温焊缝处应变的难题,为数值模拟理论提供验证手段,对揭示焊接变形机理、解决矫正变形问题等具有重要意义。

数字图像相关法;全场;全过程;局部焊接区域;实时

0 引 言

板料焊接时焊缝处材料因集中受热不均匀,导致板料在焊接过程中发生失稳变形,严重影响构件的质量。因此迫切需要对焊接变形过程进行有效测量,观察其变形规律。

目前对全场全过程焊接变形的研究主要采用数值模拟和实验测量两种方法。有限元理论的研究[1-5]主要基于热弹塑性的数值模拟仿真结果和变形稳定后的实验结果相对比,得到较好的准确度,但是模拟理论仍然基于一定的假设和简化,变形过程的仿真缺少准确的实验验证手段。常用的实验测量方法有接触和非接触两种。接触测量方法主要采用热电偶、高温应变片等进行高温变形测量[6],但是引伸计等接触式测量方法在柔性材料、高温环境使用时具有明显的局限性[7-9]。光学测量方法属于非接触式测量,其中基于激光的测量方法和数字图像相关法是目前材料变形测量最常用的方法。电子散斑干涉[10]技术利用两束相干的激光构建光路,产生干涉散斑场用相机记录,对幅散斑图进行计算机数字化处理,实现变形、表面缺陷等多种测试。数字图像相关法[11]是一种可以实现全场、非接触、高准确度位及应变测量的新型光测技术,具有操作方便、全场测量的优点,相对于激光测量方法,数字图像相关法对环境要求更低,更适合于工业化的在线测量。

1 基于数字图像相关法测量变形关键技术

数字图像相关法是利用工业CCD相机连续拍摄试件在受力情况下试件的变形行为,通过变形前后两幅图像的相关性计算得到位移场。数字图像相关法是通过图像匹配进行相关性计算,图像匹配的准确度决定DIC方法的准确度,本文提出的3D-DIC方法关键技术为图像亚像素匹配。

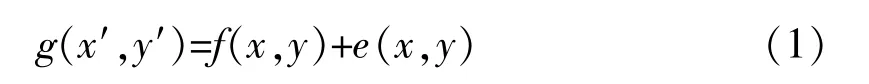

如图1所示,设A(xi,yi)为参考图像子区中心点,参考图像中的子区通过映射函数和相关性函数搜索匹配图像中的子区。当待匹配图像中的点满足搜索关系时,A′(xi′,yi′)就作为参考图像和变形图像对应点。为了提高搜索准确度,首先进行整像素搜索,得到像素级别的位移分量u、ν,然后对整像素搜索结果进行细化,就需要亚像素搜索,本文采用最小二乘迭代法进行亚像素搜索。设f(x,y)和g(x′,y′)为点A、A′的灰度值,采用一阶映射函数表示两点的关系:

图1 图像子区匹配示意图

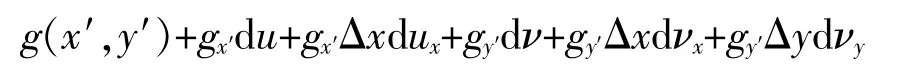

其中:x′=x+u+uxΔx+uyΔy,y′=y+ν+νxΔx+νyΔy,e(x,y)为噪声灰度。对g(x′,y′)进行泰勒分解并去掉高于一阶的项:

设未知数的改正数向量为X,偏导数矩阵为A,观察值向量(参考图像与变形图像像素灰度的差)为I,噪声向量为v,设子区像素数目为n,则对应的误差方程组为

式中,XT=[du,dux,duy,dν,dνx,dνy]。

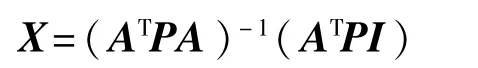

利用最小二乘法求解方程可得:

其中P为权值,令P为单位矩阵,即所有的观测权值相等,求得X之后,对未知数进行更新,重复迭代,直到改正数X小于设定的阀值。

2 实 验

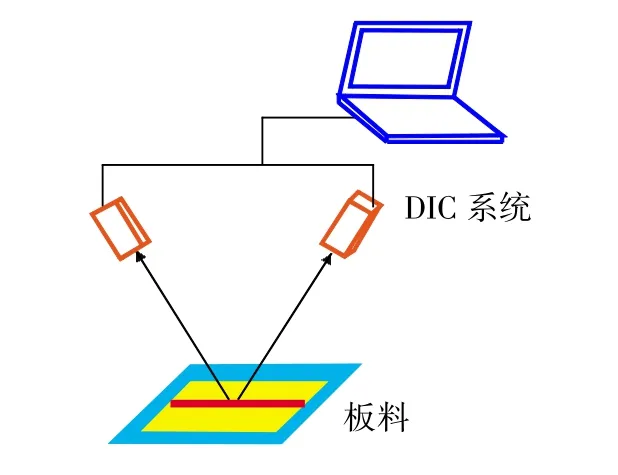

利用数字图像相关法(DIC)测量板料焊接变形示意图如图2所示,两个相机置于板料上方,焊接和图像采集同时进行,焊接完成后相机仍持续采集图像,直到冷却完毕。对所采集的图像在DIC系统中同时进行三维重建和散斑匹配,通过立体视觉技术和数字图像相关技术计算全场位移值,本文拟采用Q235板料进行堆焊实验,板料尺寸为200mm×300mm×3mm,焊接速度5 mm/s,电流90 A,焊接时间60 s,冷却时间420s,焊接过程中、焊接完成时、冷却后板料全场变形分布情况如图3所示。

板料焊缝沿水平Y向移动,从图中可以直观地看出,X方向:焊接过程中,X向的变形量以焊接点为中心向四周逐渐减小,离焊接点近处产生正向变形位移,沿焊缝方向的两侧边缘处产生负向位移;焊接刚结束时,X向位移均为正,板料右半部分,越靠近焊缝,变形量越大,最大值达到1.098mm,板料周边区域从负向位移基本回归到初始位置;冷却结束后,X向位移出现明显的马鞍形状,沿焊缝方向的边缘区域位移为正值,靠近焊缝处达到最大值1.361mm,沿板料宽度方向的边缘区域位移为负值,越靠近边缘,沿负方向的变形量越大,负向最大值可达-0.629mm。

图2 焊接检测系统示意图

图3 焊接过程中、完成时、冷却后板料全场变形分布图

Y方向:焊接过程中,除了焊缝区变形较大以外,其余部分变形均匀,产生少量的正向位移,焊接结束后最大变形量为0.727 mm,但冷却结束后变形稍有回升,变形量为0.61mm。在焊缝区域,整个焊接和冷却过程中,焊缝上端产生负向位移,下端产生正向位移。冷却结束后,板料上半部分小于下半部分变形量,但都变形均匀。

Z方向变形趋势与X向基本一致,变形量以Z向为主导,冷却后板料成“马鞍”状,冷却结束后Z向最大变形量达到6.395mm。

3 结束语

论文介绍了利用数字图像相关法实时全场测量焊接及冷却的全过程变形,提出一种基于3D-DIC测量焊接变形的方案,解决了板料焊接变形中全场、全过程问题,不仅获得板料全场所有点在整个焊接过程的变形规律,还得到高温焊缝处的变形规律。通过对数字图像相关法关键技术的介绍及实验数据分析可得出下列结论:

1)在线监测板料全场全过程变形情况,能与产生的物理现象相对应,对揭示变形机理有重要的意义。

2)焊接过程中Y向除焊缝处变化较大外,其余位置位移变化量不大,而X、Z向则在全场都有较大变化,变化趋势也较接近,Z向变形处于主导地位。

3)本文实验结果可为高温环境下板料焊接全场非接触变形测量提供变形修正依据。

[1]Deng D,Liang W,Murakawa H.Determination of welding deformation in fillet-welded joint by means of numerical simulation and comparison with experimental measurements[J].J Mater Process Technol,2007(183):219-225.

[2]AkbariMousavi S A A, Miresmaeili R.Experimental and numerical analyses of residual stress distributions in TIG welding process for 304L stainless steel[J].J Mater Process Technol,2008(208):383-394.

[3]Deng D.FEM prediction of welding residual stress and distortion in carbon steel considering phase transformation effects[J].Mater Des,2009(30):359-366.

[4]Wang J C,Rashed S,Murakawa H,et al.Investigation of buckling deformation of thin plate welded structures[J].Proceedings of International Society of Ocean and Polar Engineering Maui,2011:125-131.

[5]Tajiama Y,Okumoto Y,Katayama Y,et al.Prediction of welding distortion and panel buckling of car carrier decks using database generated by FEA[J].Transactions of JWRI,2007,36(1):65-71.

[6]Steindler R.High-temperature strain-gage behavior on carbon materials[J].Experimental Mechanics,1988:244-246.

[7]Huang Y H,Liu L,Sham F C.Optical strain gauge vs traditional strain gauges for concrete elasticity modu lus determination original research[J].International Journal for Light and Electron Optics,2010,121(18):1635-1641.

[8]Heckmann U,Bandorf R,Gerdes H.New materials for sputtered strain gauges[J].Procedia Chemistry,2009,1(1):64-67.

[9]Gafitanua M,Barsanescub P D,Poterasu V F.Measurement errors resulting from the strain gauge integration effect[J].International Journal of Pressure Vessels and Piping,1990,41(2):127-139.

[10]Dudescu C,Naumann J,Stockmann M,et al.Characterisation of thermal expansion coefficient of anisotropic mate-rials by electronic speckle pattern interferometry[J]. Strain,2006,42(3):197-205.

[11]Sutton M A,Ke X,Lessner S M,et al.Strain field measurements on mouse carotid arteries using micr oscopic three-dimensional digital image correlation[J].J Biomed Mater Res,2008(84):178-190.

Application and research of digital image correlation method for sheet metal welding deformation measurement

LI Runjuan1,WANG Dengfeng1,GUO Nan2

(1.Henan Radio&Television University,Zhengzhou 450046,China;2.Xi’an Jiaotong University,Xi’an 710049,China)

As the high temperature in the welding process,it always leads to a extreme inhomogeneous deformation in local welding area.So it is hard to measure deformation of welding real-time.A method is presented for obtain full-field and full-process deformation regularity of TIG welding based on DIC(digital image correlation)method.First of all,preprocess the sheet metal surface.Then,use two cameras to record the whole process of sheet metal welding and free deformation during cooling,and the displacements of all deforming points are all caculated by 3D digital image correlation technology.Finally,the deformation regularity of whole field of sheet metal and weld zone can be obtained intuitively.The TIG welding experiment of Q235 steel plate shows that a new 3D DIC technique applying in real-time welding deformation.This method can get the deformation curve at any point of the whole welding process and obtain the accurate deformation curve in high-temperature weld area.This method not only overcomes the problem that the deformation cannot be measured real-time in high-temperature weld area,but also provides a validation method for the numerical simulation theory.It has important significance in revealing the welding deformation mechanism and providing predict of correcting deformation.

digital image correlation method;full-field;full-process;local welding area;real-time

A

:1674-5124(2015)07-0033-04

10.11857/j.issn.1674-5124.2015.07.008

2014-11-08;

:2015-01-07

李润娟(1979-),女,河南三门峡市人,讲师,硕士,研究方向为机械设计及制造。