风力机叶片气动设计及Solidworks软件建模过程研究

2015-03-06曲宏伟

曲宏伟,张 崇

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.吉林电力股份有限公司四平热电分公司,吉林 四平 136000)

目前,风力发电机功率输出和负载主要是由风产生的气动力来决定[1]。风轮是发电机组最重要的部件之一,其主要功能是将风中所具有的风能转化为风力发电机的机械能,其转化效率的高低直接影响风力发电机的性能,而叶片设计是风轮设计中的关键。在叶片设计方面,国内大多数基于葛劳渥模型和威尔森模型设计,文献[2]用MATLAB编程设计了小型风力机叶片;文献[3]以年能量输出最大为优化目标,采用复合形法搜索最优点建立了风力机叶片设计模型;文献[4]针对叶轮与气流之间的相互作用进行研究,研究方法主要有叶素——动量理论方法、涡尾模型方法和CFD方法。上述风力机叶片设计记忆建模的研究都是基于计算机工具来完成的,很难理解其内部具体的完成过程,且实际建模过程的文献很少、不具体。因此,本文对风力机叶片设计记忆建模计算机编程过程进行细化和分解,利用叶素——动量理论讲解叶片详细建模过程,借助于计算机Solidworks软件[5]对风力机叶片进行实物建模,阐述了整个风力机叶片从设计到建模的全过程。

1 风力机叶片气动参数设计

1.1 风力机参数确定

由风力机的相关知识得风力机输出功率公式为

经过对公式(1)变换,可得:

式中:P为风力机的额定功率2 MW;空气密度ρ=1.225 kg/m3;额定风速Vr=7.6 m/s,风能利用系数Cp=0.38;风力发电机的整机效率η=0.92×0.95=0.874。经计算,得到风力机直径D=75.5 m。

1.2 叶片翼型选择

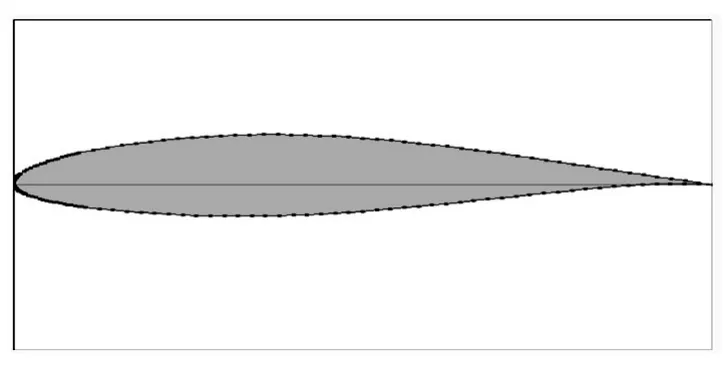

本文选取NACA63418翼型作为研究对象。该翼型的气动性能数据可以通过PROFILI导出,得到攻角-升力系数、攻角-阻力系数以及攻角-升阻比的关系。根据所给数据以及所做图像,可得翼型最佳攻角为α=5°,此时翼型的升力系数CL=0.904,阻力系数Cd=0.007。再通过NACA Aerofoil Sections软件生成NACA63418的翼型图,翼型形状如图1所示。

图1 NACA63418翼型图Fig.1 NACA63418 airfoil diagram

输出翼型的弦长为单位长度时的平面坐标值,本文输出为翼型的201点横纵坐标值。

1.3 基于叶素-动量理论的计算方法

本文基于叶素——动量理论,并辅以Prandtl叶尖损失修正,对风力机叶片气动性能进行模拟研究。结合动量理论和叶素理论,计算风轮旋转面中的轴向诱导因子a和周向诱导因子b:

式中:B为叶片数;c为弦长;φ为升力角;r为叶素位置距叶根距离;Cn为叶轮平面法向力系数;Ct为叶轮平面切向力系数。

叶素理论假设叶展方向的叶素互不干扰,叶素可以作为二维翼型来进行计算。但实际叶片旋转时沿着叶展方向会产生二次流动,叶尖部分的叶素由于空气在叶尖部分脱落使三维作用更加明显,所以叶尖损失不容忽视。基于二维流动,Prandtl对叶尖的流动做了研究,定义叶尖损失修正系数Ftip为

则式(3)、式(4)可变形整理为

即可得到修正后的数值[6]。

1.4 基于Visual C++软件编程模拟计算

本文运用Visual C++软件进行编程并进行举例运算,利用所编的程序可以算出轴向诱导因子a和周向诱导因子b。

作用在整个风轮上的轴向推力可表示为

作用在整个风轮上的转矩可表示为

式中:T为轴向推力;M为转矩;dM为微元转矩;Ω为风力机旋转角速度;R为风力机叶轮半径长。

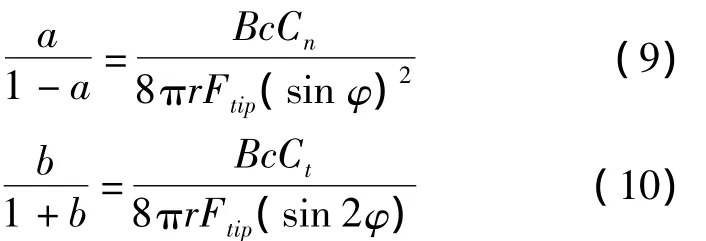

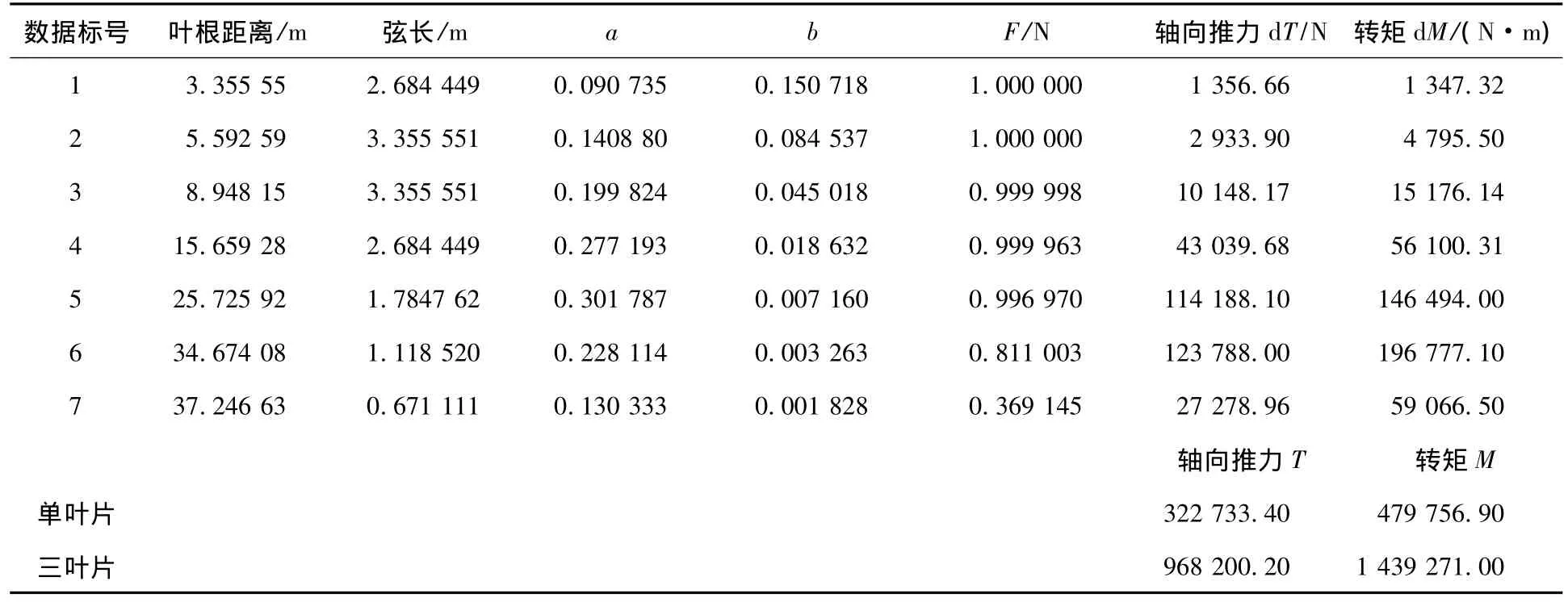

通过计算整理得到如表1所示数据。

表1 翼型空气动力学数据Tab.1 Airfoil aerodynamic data

2 基于Solidworks软件的风力机叶片建模

2.1 基于Solidworks风力机叶片断面图

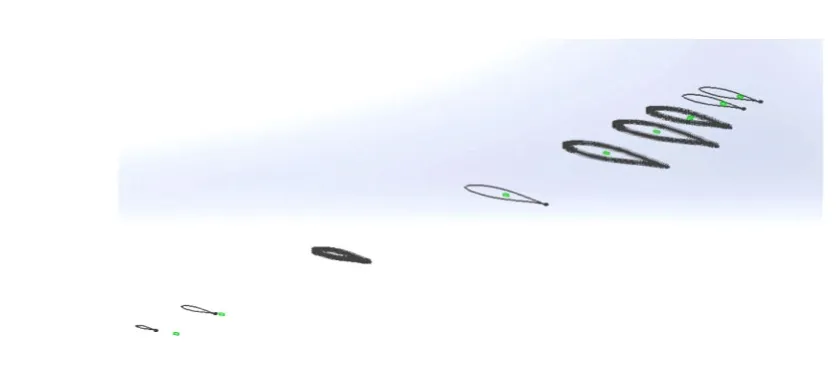

叶片的每一段都是均匀过度的,利用计算所得数据通过CAD软件模拟风力机叶片每一分界断面草图,将这些草图导入Solidworks软件中进行叶片初步建模[7],得到风力机叶片端面如图2所示。

图2 风力机叶片断面图Fig.2 Wind turbine blade profile

2.2 Solidworks叶片放样操作

将不同位置叶素进行分别放样,再将放样结果叶素运用Solidworks软件中的“整合”功能[8],将叶素进行整合与连接,形成一个完整的叶片,这种放样方法更贴近叶片的实际设计。在通过对图2所示的叶片断面进行分段放样后,可以得到叶根、第一段叶片以及叶中模型,如图3、图4所示。

图3 叶根处以及第一段叶片模型Fig.3 Model of blade root and the first section blade

图4 叶中段模型Fig.4 Leaf blade middle model

2.3 Solidworks叶片配合操作

将叶片各段放样后的模型,运用Solidworks中的“配合”功能进行配合,可以得到终的叶片整体模型,如图5、图6所示,最终完成叶片的整体建模过程。

图5 “配合”后的叶片整体模型图Fig.5 Whole blade model diagram after“matching”

图6 “配合”后的叶片整体模型图Fig.6 Whole blade model diagram after“matching”

3 结论

1)基于叶素动量理论的叶片气动性能设计所得到的计算数据,虽然没有基于涡流理论计算方法的计算结果精确[9],但其通过考虑Prandtl叶尖损失后,仍然可以得到相对准确的计算结果。而涡流理论则需要大量的流体力学知识以及多种方法的建模,计算量非常大。

2)通过Solidworks软件建立叶片模型的方法有多种,因为叶片每一段的叶素都会有变化,所以分段放样所得到的叶片较为精确,即分段越多所得到的叶片就越精确。

[1] EMRAH KULUNK.Aerodynamics of wind turbines[J].New Mexico Institute of Mining and Technology,2011,51(8):269 -273.

[2] 聂晶.小型风力机叶片的设计[D].呼和浩特:内蒙古工业大学,2005.NIE Jing.Design for small-scale wind turbine blade[D].Hohhot:Inner Mongolia University of Industry,2005.

[3] 刘雄,陈严,叶枝全.风力机桨叶总体优化设计的复合形法[J].太阳能学报,2001,22(2):157-161.LIU Xiong,CHEN Yan,YE Zhiquan.Wind turbine blade global optimum design using complex method[J].Acta Energiae Solaris Sinica,2001,22(2):157 -161.

[4] 孙永泰.风力机叶片外形参数建模[J].玻璃钢,2007(2):2-9.SUN Yongtai.Parametric modeling of wind turbine blade conformation[J].FRP,2007(2):2-9.

[5]李少华,张庆喆.基于火电站汽轮机标准化安装过程的动态仿真研究[J].汽轮机技术,2013,55(4):315-318.LI Shaohua ZHANG Qingzhe.Dynamic simulation research based on steam turbine standardization installation process of power plant[J].Turbine Technology,2013,55(4):315 -318.

[6] 朱蕾.复合材料风力发电机叶片结构优化设计[D].哈尔滨:哈尔滨工业大学,2007.ZHU Lei.The optimized structure design for composite blade of the wind turbine[D].Harbin:Harbin Institute of Industry,2007.

[7] Solidworks公司.Solidworks API二次开发[M].北京:机械工业出版社,2005.Solidworks.Solidworks API secondary development[M].Beijing:China Machine Press,2005.

[8] 郭维城,肖楠,高红.基于Solidworks垂直螺旋输送机结构设计及优化[J].东北电力技术,2010(4):49-51.GUO Weicheng,XIAO Nan,GAO Hong.Structure design optimization on vertical screw conveyor based on Solidworks[J].Northeast Electric Power Technology,2010(4):49 -51.

[9] 杨承志,柳慧春,周云龙.水平轴风力机的叶片设计与基于CFD的流场分析[J].东北电力大学学报,2010,30(1):21-26.YANG Chengzhi,LIU Huichun,ZHOU Yunlong.The design of horizontal axis wind turbine blades and the analysis of flow field based on CFD[J].Journal of Northeast Dianli University,2010,30(1):21-26.