湿法炼锌E.Z.针铁矿法除铁工艺研究

2015-03-06孙成余张候文

孙成余, 张候文

湿法炼锌E.Z.针铁矿法除铁工艺研究

孙成余1, 张候文2

论述了E.Z.针铁矿除铁的方法,对锌焙烧矿中性浸出-热酸浸出-预中和-E.Z.针铁矿除铁工艺进行研究。试验表明,E.Z.针铁矿除铁工艺较传统两段浸出工艺具有明显的技术优势。

锌冶炼; 热酸浸出; 针铁矿法; 除铁

某厂锌焙烧矿采用两段常规浸出工艺处理,酸浸渣的渣率(相对于锌焙烧矿)高达40%~45%,酸浸渣烟化炉处理时粉煤率高达60%,而铅、锌、银回收率分别仅为90%、85%、83%,存在能耗高和铅、锌、银回收率低的缺点。为了减少烟化炉处理的酸浸渣量,降低能耗,提高金属回收率,该厂开展了酸浸渣减量化研究,进行了锌焙烧矿中性浸出- 热酸浸出- 预中和- E.Z.针铁矿除铁工艺的试验研究。

1 试验部分

1.1 试验试剂及设备

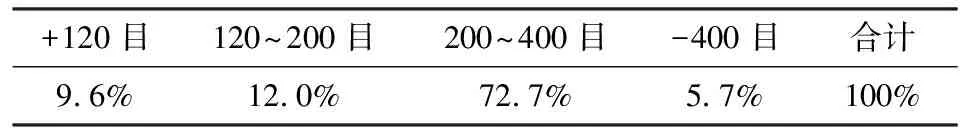

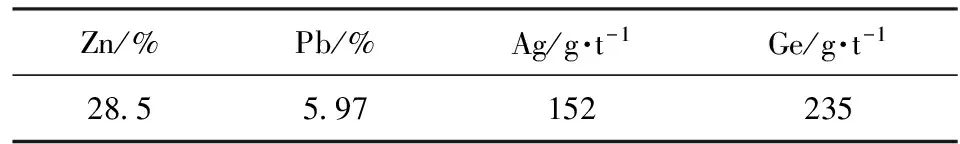

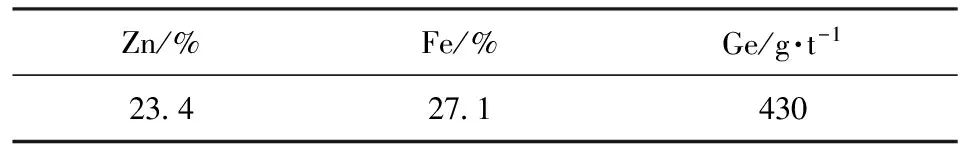

试验原料锌焙烧矿的化学成分见表1,粒度分布见表2。试验试剂有:硫酸锌,99.5%;硫酸,98%;浸出原液,H2SO4165 g/L、Zn 50 g/L,用硫酸锌、硫酸加自来水配制;稀释液——硫酸锌溶液,Zn 130 g/L,用硫酸锌加自来水配制。

表1 锌焙烧矿化学成分 %

表2 锌焙烧矿粒度分布

试验设备: 5 L烧杯, KMDZKW- 42A型电热恒温水浴锅,JJ- 1精密增力电动搅拌器,101型电热鼓风干燥箱,LT1002电子天平,量筒、pH试纸等。

1.2 试验原理与方法

热酸浸出- 除铁工艺有3种,即黄钾铁矾法、针铁矿法、赤铁矿法[1-3]。黄钾铁矾法沉淀的pH值在1~2,铟、锗稀散金属不能较好地集中在除铁后液或铁渣中,不利于稀散金属集中回收。赤铁矿法设备投资高,能耗高。针铁矿法对于稀散金属集中回收有明显的优势,而且渣量比黄钾铁矾法少。

针铁矿法又分为V.M.针铁矿法和E.Z.针铁矿法,其沉铁原理是一样的,都是形成FeOOH,要求[Fe3+]<1 g/L,但采用的方法不同。V.M.针铁矿法需要先将热酸浸出液中的三价铁还原成二价铁,然后再缓慢氧化为三价铁,使[Fe3+]低于1 g/L而生成FeOOH ,该法可以在还原后液中回收稀散金属。E.Z.针铁矿法利用稀释原理,将含Fe3+高的溶液加入到不含Fe3+的溶液中,实现[Fe3+]小于1 g/L而生成FeOOH[1],该法可使稀散金属全部富集在铁渣中得到回收。E.Z.针铁矿法省略了还原和氧化过程,因此较V.M.针铁矿法流程短,能耗、投资和生产成本低。

该公司原料锌焙烧矿中除了含有锌,还含有铅、银、锗等有价金属。在实际生产过程中,铅、银在铅冶炼过程中的回收率分别可达到99%和98%,较采用烟化炉处理的回收率高,因此将酸浸渣中的铅银开路到铅银渣中返铅冶炼回收,可以提高铅银回收率。相关技术资料表明[4],热酸浸出锗的浸出率不高,不利于锗的集中回收,但该厂烟化炉锗回收率可以达到90%,将锗集中到渣中用烟化炉回收是可行的。

E.Z.针铁矿除铁工艺试验技术路线为:中性浸出—热酸浸出—预中和—E.Z.针铁矿除铁。产出的铅银渣送铅冶炼回收铅、银,锗和锌随铅冶炼渣进烟化炉回收;产出的针铁矿渣送烟化炉回收锌、锗和少部分铅、银,该渣量较原两段浸出的酸浸渣量减少一半以上,在减少渣量的同时降低了能耗;产出的除铁后液杂质含量很少,其中残余铁返回中性浸出用于补铁。试验用浸出原液代替废电解液,主要试验步骤包括中性浸出、热酸浸出、预中和、E.Z.针铁矿法除铁,试验流程见图1。

图1 试验流程图

2 试验结果与讨论

2.1 中性浸出

用5 L烧杯装3.5 L浸出原液浸出锌焙烧矿,将烧杯放入KMDZKW- 42A型电热恒温水浴锅控制温度,用JJ- 1精密增力电动搅拌器搅拌。中性浸出试验条件:温度70 ℃,时间1 h,搅拌转速300 r/min,终点pH值5.2~5.4。中性浸出完成后过滤,中浸液与中浸渣分别混合均匀,中浸渣干燥后待热酸浸出。共试验6杯,用浸出原液21 L,处理锌焙烧矿4 290.8 g,产出中浸液19.6 L,中浸渣1 939.4 g。中浸液和中浸渣的化学成分见表3和表4。

表3 中浸液化学成分

表4 中浸渣化学成分

中性浸出时,焙烧矿中79%的锌进入中浸液,99.9%的铁、96.7%的锗和几乎全部的铅和银都留在中浸渣中。

2.2 热酸浸出

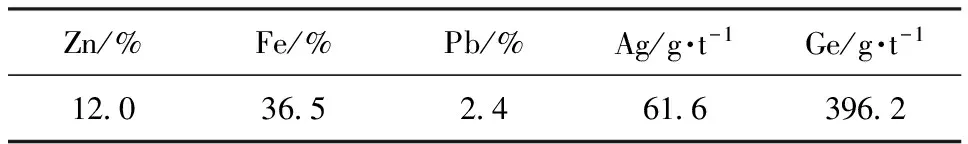

用5 L烧杯装3.25 L浸出原液浸出中浸渣500 g,将烧杯放入KMDZKW- 42A型电热恒温水浴锅控制温度,用JJ- 1精密增力电动搅拌器搅拌。热酸浸出试验条件:温度90 ℃,时间4 h,搅拌转速300 r/min,终点酸度40~60 g/L,浸出过程不断补充水保持烧杯内液位。热酸浸出完成后过滤,热酸浸出液与铅银渣分别混合均匀,铅银渣干燥后待铅冶炼处理。共试验3杯,用浸出原液9.75 L,处理中浸渣1 500 g,产出热酸浸出液9.53 L,铅银渣358 g,渣率(相对于试验流程焙烧矿总耗量)9.0%。热酸浸出液和铅银渣的化学成分见表5和表6。

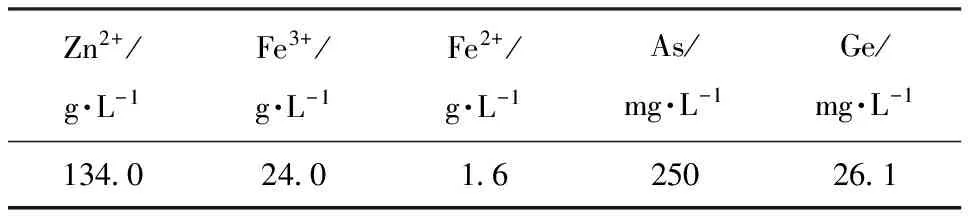

表5 热酸液化学成分

表6 铅银渣化学成分

经过热酸浸出,中浸渣中95.9%的锌、77.0%的锗、86.3%的铁进入溶液,铅银几乎全部留在铅银渣中。

焙烧矿经过中性浸出和热酸浸出后,锌、锗和铁的总浸出率分别达到99.1%、77.8%和86.3%。

2.3 预中和

用5 L烧杯装4 L热酸浸出液,将烧杯放入KMDZKW- 42A型电热恒温水浴锅控制温度,用JJ- 1精密增力电动搅拌器搅拌,加锌焙烧矿预中和。预中和试验条件:温度70 ℃,时间1 h,搅拌转速300 r/min,终点pH值1~2。预中和结束后过滤,预中和液与预中和渣分别混合均匀,预中和渣干燥后待热酸浸出。共试验2杯,用热酸浸出液8 L,处理锌焙烧矿567 g,产预中和液7.87 L,产预中和渣198.3 g。预中和液和预中和渣化学成分见表7和表8。

表7 预中和液化学成分

表8 预中和渣化学成分

热酸浸出液用锌焙烧矿预中和后,仅有9.9%的锗、2.3%的铁、1.6%的砷沉淀入渣,说明只有少量的锗、铁、砷在热酸浸出与预中和之间循环,达到了只中和酸度的目的。

2.4 E.Z.针铁矿法除铁

用5 L烧杯装2 L稀释液,将烧杯放入KMDZKW- 42A型电热恒温水浴锅控制温度,用JJ- 1精密增力电动搅拌器搅拌,预中和液装入输液滴瓶中并通过滴管持续均匀流入烧杯中,加入锌焙烧矿中和硫酸。E.Z.针铁矿除铁试验条件:温度80~85 ℃,过程及终点pH值3.0~3.5,搅拌转速300 r/min,预中和液滴入速度10~15 mL/min。每杯滴入2 L预中和液,除铁结束过滤,并用70 ℃、pH值1.5的硫酸溶液500 mL洗渣,烘干针铁矿渣待烟化炉处理。共试验3杯,用稀释液6 L、预中和液6 L,处理锌焙烧矿463.5 g,产除铁后液和洗水的混合溶液11.9 L,产针铁矿渣519.1 g,渣率(相对于试验流程焙烧矿总耗量)19.2%。除铁后液和针铁矿渣化学成分见表9和表10。

针铁矿除铁后,铁的沉淀率达到97.5%以上,残余的铁返回中浸可作为补铁剂。锗、砷的沉淀率分别达到98.8%、99.8%,达到了净化对锗和砷的要求。

表9 除铁后液化学成分

表10 针铁矿渣化学成分 %

3 结论

(1)锌焙烧矿经过中性浸出和热酸浸出后,99%以上的锌进入溶液,几乎全部的铅和银留在铅银渣中,该渣送铅冶炼回收铅和银后,熔渣送烟化炉进一步回收锌和锗。

(2) 预中和时仅有少量的铁、锗、砷沉淀,不会造成杂质循环富集。

(3) E.Z.针铁矿法除铁后,绝大部分锗及杂质砷沉淀进入针铁矿渣,该渣送烟化炉回收锌、锗及少量的铅、银。

(4) E.Z.针铁矿法除铁工艺试验结果,铅银渣和针铁矿渣的渣率分别为9.0%和19.2%,锌的直收率达到95.5%,高于两段浸出工艺锌的直收率。

[1] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].湖南:中南大学出版社,2001.

[2] 梅炽,等.铅锌冶金学[M].北京:科学出版社,2003.

[3] 邓永贵,陈启元,尹周澜,等.锌浸出液针铁矿法除铁[J].有色金属,2010,(3):80-84.

[4] 马喜红,覃文庆,吴雪兰,等.热酸浸出锌浸渣中镓锗的研究[J].矿冶工程,2014,(2):71-79.

(1.云南省铅锌资源综合利用企业重点实验室,云南 曲靖 655011;2.云南驰宏锌锗股份有限公司矿冶研究院,云南 曲靖 655011)

Research of process of E.Z. goethite removing iron in zinc hydrometallurgy

SUN Cheng-yu, ZHANG Hou-wen

The methods of E.Z. goethite removing iron were discussed, and the process of neutral leaching-hot-acid leaching-pre-neutralizing-E.Z. goethite removing iron was studied in this paper. The test results showed that the process of E.Z. goethite removing iron has obviously technical advantages than traditional two-stage leaching process.

zinc metallurgy; hot-acid leaching; goethite method; removing iron

孙成余(1971—),云南宣威人,昆明理工大学博士研究生,高级工程师,主要研究方向铅锌冶金新技术。

2015- 05- 27

TF813

B

1672- 6103(2015)06- 0068- 03