浅析铜阳极板整形预处理对电解工艺的影响

2015-03-06罗劲松

罗劲松

浅析铜阳极板整形预处理对电解工艺的影响

罗劲松

简要分析了铜阳极板外形质量对电解工艺的影响,重点介绍了铜阳极板整形预处理的主要方式及效果。

铜; 阳极板; 外形质量; 整形预处理; 电解工艺

0 前言

铜冶炼厂采用的粗铜精炼方法,一般是先火法精炼除去部分杂质,然后电解精炼产出符合市场要求的纯铜。火法精炼浇铸的电解精炼用阳极板,不但化学成分和杂质含量要符合相应要求,而且物理外形也要满足一定要求。在同样条件下,阳极板的外形质量越好,电解工艺经济技术指标、阴极铜质量越好。然而,由于浇铸工艺自身的特点及工艺参数控制不当等原因,阳极板外形存在不同的缺陷,这些缺陷不可避免地影响着电解工艺。因此阳极板在进入电解槽电解之前,需要进行预处理,以改善阳极板的外形质量,优化电解工艺指标。

1 铜阳极板外形质量缺陷对电解工艺的影响

铜水浇铸阳极板的过程属于铸造加工,为使极板便于从模具中脱出,阳极板边缘存在一定拔模斜度,吊耳与导电排接触面积较小,几乎为线接触,导致极板与导电排的接触压降高。

电解过程的槽电压为[1]:

Ecs=(φan-φca)+Et+Econ+Ep

(1)

式中:Ecs为槽电压;φan为阳极电位;φca为阴极电位;Et为电解液电压降;Econ为导体上的电压降;Ep为槽内各接触点的电压降。

电解过程的直流电耗为[1]:

W=1 000E/(η·q)

(2)

式中:W为直流电耗,kW·h/t;E为槽电压,V;q为铜的电化当量,1.186 g/(A·h) ;η为电流效率,%。

从式(1)、(2)可知,接触点电压降的高低直接关系到槽电压,而电解直流电耗与槽电压成正比,接触点电压降高会使直流电耗升高。降低阳极耳部重量,减小耳部厚度,是降低铜电解残极率的有效措施之一,通常耳部比板面薄12~15 mm[2]。尽管这样可以降低铜电解残极率、提高经济效益,但是受铸造工艺限制,耳部厚度与板身厚度不一致,吊耳只能从一侧变薄,使得阳极板耳部重心与板身重心不在同一铅垂面内,影响阳极板的悬垂度。铜阳极板悬挂在电解槽中,其悬垂度对生产的阴极铜质量有着重要的影响,如果悬挂的阳极板倾斜度较大,则产出的阴极铜厚度不均匀,严重时还将造成电流短路[3]。这是因为阳极板悬挂时发生倾斜,导致阳极板与阴极板上方、下方的极距不一致,阳极上下溶解不均匀,甚至底部与阴极板接触造成短路而影响电流效率。

在铜水浇铸、成型、冷却的过程中,阳极板各部位冷却速度不一致,阳极板发生扭曲变形;模放置不平使板面厚薄不均,影响每块阳极板不同位置与两侧阴极板之间的极距。影响极间距的电极几何形状的微小变化都会对电极电阻和电流分布产生较大影响[4]。板面出现凸包,浇铸机圆盘晃动极板四周产生卷边、毛刺等外形缺陷,同样会影响每块阳极板不同位置与阴极板之间的极距,而且容易发生尖端放电现象,导致阴极铜长粒子,影响阴极铜质量。此外,阳极板厚薄不均、背筋、凸包、卷边和毛刺较大,容易造成装槽阳极短路率增加,阳极溶解不均匀,从而导致残极率升高[2]。

2 铜阳极板整形预处理

对于上述阳极板外形存在的问题,需要采取相应的整形预处理措施。目前,冶炼厂多采用阳极机组对铜阳极板进行整形处理。另外,电极入槽要求平行、等距及置中放置,使阳极溶解均匀,所以阳极板的整形加工添加了相应的工序。阳极机组功能主要包括受板、分板、垂直矫耳、称重、水平矫耳、板身整平、耳部及板身厚度测量、废板收集、侧铣耳、底铣耳及等间距排板等[5]。不同厂家设计制造的阳极机组每个工序所采用的处理方式不尽相同。

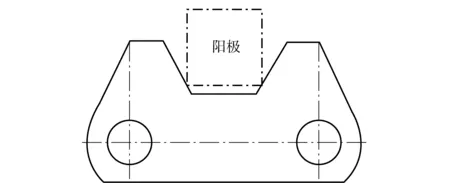

2.1 阳极板矫压

矫压工序主要起3个作用:①通过对阳极板吊耳部位施加压力,耳部偏移,使其重心所在铅垂面尽可能靠近板身重心所在铅垂面或与之重合,改善铜阳极板在电解槽中的悬垂度; ②减小或消除阳极板的变形; ③挤压背筋、凸包、卷边和毛刺,尽可能将其压平。矫压按阳极板的放置方式分为卧式和立式,两者矫压的效果无明显差别;按矫压点位又分为点压和面压,如图1所示。

图1 阳极板板面点压与面压示意图

点压即在阳极板板面上选取几个关键点进行压制,面压则是对整个板面进行校压,两种方式都能明显减小或消除阳极板的变形。只要吊耳部位和板身部位的砧板相对高度选择合适,施加压力合理,均可有效偏移吊耳重心,但是对于处理背筋、凸包、卷边和毛刺的效果有一定的差异。点压只选择阳极板的几个点压制,未覆盖整个板面,不能大面积处理这些缺陷,难免出现遗漏。因此,处理这方面问题时,面压的效果更为理想。采用面压处理的阳极板因背筋、凸包、卷边和毛刺引起的短路及溶解不均匀的情况比点压方式少。

2.2 阳极板吊耳底部铣削

吊耳底部铣削工序是将底部斜面铣平,增大阳极与导电排接触面积,降低接触点电压降。目前,由于各块阳极板外形质量差异较大,吊耳底面铣削加工后,虽然可以保证底面与极板铅垂面垂直,但很难保证阳极板悬挂时吊耳底面水平,也就是说,很难实现吊耳底部整个铣削平面与导电排成为面接触,而只是线接触。对此,可以在铣削加工后垂直压制吊耳,使阳极板悬挂时底部铣削面水平,从而使整个铣削面与导电排接触。吊耳底部铣削另一方面的好处是,阳极板在浇铸冷却、存储等过程中,表面发生氧化并夹杂脱模剂等杂质,影响导电性,吊耳铣削后,去除了原表面的氧化层和杂质,露出新的接触面,导电性更好,从而降低了接触压降。

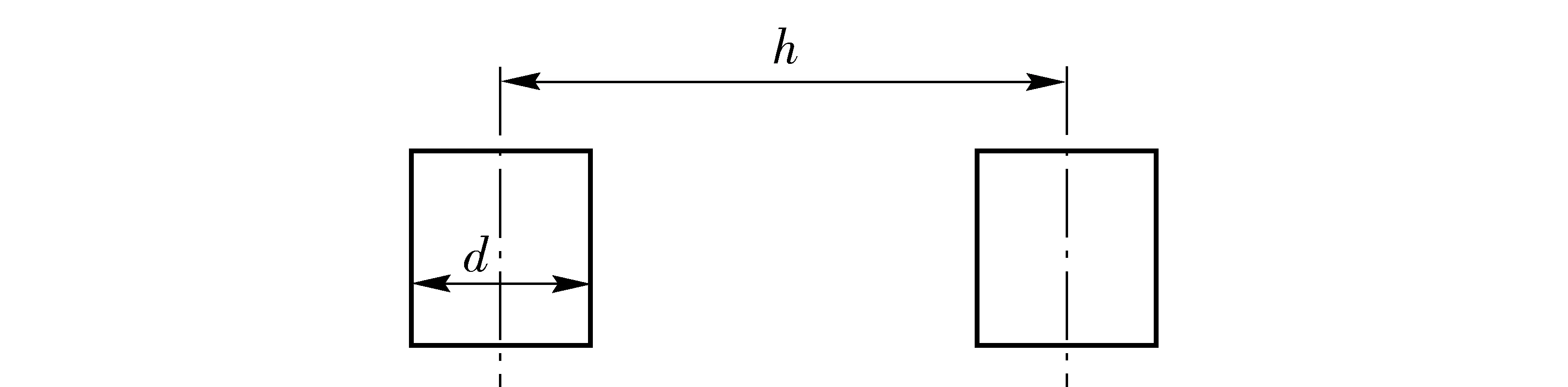

在阳极板整形机组中,吊耳铣削加工比较常用的刀具有端面铣刀和圆周铣刀[6]。其中圆周铣刀一般为螺旋刃铣刀,如图2所示。

图2 螺旋刃铣刀

铣削按照进给方向分为平行板面铣削和垂直板面铣削,如图3所示。

图3 铣削进给方向

采用螺旋刃铣刀铣削时,由于螺旋刃上不同圆周上的刀片磨损程度不一致,吊耳底部铣削后呈凹凸台阶面。铣削进给沿板面方向时,凹凸台阶面排列方向与板面垂直,如图4所示,吊耳底部与圆弧形导电排接触面为凸面,凹面对应处不能与导电排接触,接触面积比底部为平面时小。铣削进给方向垂直板面时,凹凸台阶面排列方向与板面平行,如图5所示,吊耳底部与圆弧形导电排接触面为凸面或者凹面,与底部为平面效果一致。由此可以看出,沿垂直板面方向铣削吊耳,吊耳与导电排的接触面积比沿板面方向进给铣削方式的大,接触点压降低。

图4 沿板面铣削效果

图5 垂直板面铣削效果

2.3 阳极板等距排列

阳极板等距排列是为了两极之间的距离相等,使阳极板溶解均匀。阳极板排列的准确度将直接影响极间距,从而影响阴极铜质量。阳极板整形机组上所采用的排距装置一般为链机构,不同形式的排距链选择的排列基准不尽相同,主要以阳极板脱模底面为基准(例如图6所示的半弧形链),或者以阳极板中心面为基准(例如图7所示的梯形链),两种排距方式的效果分别如图8、图9所示。

图6 半弧形链

图7 等腰形链

图8 脱模面基准排距效果

图9 中心面基准排距效果

在每块阳极板实际厚度与设定厚度相等的理想状态下,两者均能达到阳极入槽后与两侧阴极距离相等的效果,但是阳极板是浇铸成型,在实际生产中很难做到等量浇铸,导致各块阳极板厚度不一致,并且厚度差异较大。因而,两种排距方式的效果差异较大,以脱模底面为排列基准的情况下,等距排列好的阴极板插入到阳极板之间时,如果阳极板厚度大于或小于标准厚度,基准面的另一侧与阴极板的极距小于或大于设定距离,基准侧等于设定距离;以中心面为排列基准的情况下,等距排列好的阴极板插入阳极板之间时,如果阳极板厚度大于或小于标准厚度,阳极板与两侧阴极板的距离小于或大于设定值且两距离相等。

随着极间距的不断缩小, 电极排距的较小变化都会对极间距有成比例放大的影响, 从而对电流分布产生影响[4]。可见,排距方式不合理会对电流分布造成很大的影响。极距越小,两极间电解液电阻越小,铜离子从阳极移动到阴极的距离也越短,阴阳极之间的电力线越密,阳极溶解越快,距阳极较近的一面,因电流密度过大导致结晶粗糙甚至长粒子。另外,阳极板与阴极板极距小一侧的溶解大于极距大的另一侧,随着生产的进行,阳极板板身的重心偏移,但阳极板吊耳部位未发生溶解,重心位置不变,板身重心与吊耳重心不在同一铅垂面上,阳极板绕吊耳与导电排的接触点旋转,将影响阳极板的悬垂度,阳极泥易沉降在阴极板面上而影响阴极铜质量。无论从每块阳极板还是每槽阳极板来看,选取以中心面为基准的排距方式,阳极板溶解均匀性更好,更有利于电解工艺的控制。

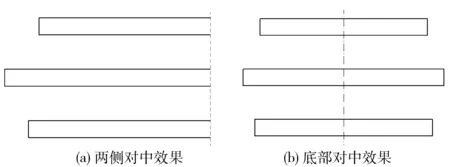

2.4 阳极板对中

阴、阳极板在电解槽中平行、等距、置中是电解工艺最基本的要求,阳极板在入槽前不但要按设定极距排列好,还需进行对中,以便与阴极板对正。阳极机组通常采用两侧对中和底部对中,如图10所示。两种方式均能使每块阳极板放置在沿板面方向上的一定区间内,但由于阳极浇铸模具内表面热熔损坏程度不一,铜流动情况不一致,导致每批阳极板的宽度不一致,不同厂家、批次的阳极板宽度尺寸波动较大,两种方式的对中效果在实际生产中存在差别,如图11所示。

图10 对中形式

图11 对中效果

两侧对中后极板没有置中,入槽后阳极两侧边缘区域与阴极板距离不一致;而底部对中后阳极板置中,两侧边缘对应区域与阴极板距离一致。阴、阳极没有对正,阴极一边边缘离阳极的边缘太近而长凸瘤,另一边边缘则偏离阳极太远而析出太薄[7]。由以上分析可知,采用底部对中方式,阴极铜板两侧边缘出现长凸瘤或板厚太薄的情况少,阴极铜外形比较规整。

3 结语

阳极板物理外形缺陷以及放置是否与阴极板平行、等距、置中,对铜电解工艺有很大的影响。生产实践表明,阳极板入槽前的一系列整形预处理,对改善极板物理外形质量有着重要的作用。通过整形预处理,使阳极板尽可能平行、等距、置中,从而改善阳极板的悬垂度,提高阳极板导电性及电流分布均匀性,降低阴极铜长粒子的几率,提高电流效率及阴极铜质量。

综上分析可知,各个整形预处理工序所采取的方式不同,预处理效果存在差异,只有充分了解阳极板缺陷对电解工艺的具体影响,选取较合理的加工方式,才能更好地优化电解工艺经济技术指标,提高经济效益。

[1] 彭容秋.铜冶金[M].长沙:中南大学出版社,2004:255-256.

[2] 王冲,罗劲松,李坚.铜电解降低残极率的生产实践及经济效益[J].中国有色冶金,2013,(2):30-34.

[3] 黄湘,邵晓光.铜阳极板悬垂度控制技术在阳极整形机组的应用[J].有色设备,2014,(1):45-47.

[4] 李卫民.现代铜电解精炼的电流分布[J].中国有色冶金,2009, (2):1-6.

[5] 普宗祥.大极板铜阳极准备机组的国产化[J].有色冶金设计与研究,2013,(1):31-33.

[6] 赵德化,康贵荣,孙健,潘东亮.铜阳极板整形机组的国内外发展现状与思考[J]. 新技术新工艺,2013,(4):31-33.

[7] 朱祖泽,贺加齐.现代铜冶金学[M].北京:科学出版社,2003:530.

(云南铜业股份有限公司冶炼加工总厂, 云南 昆明 650102)

Simply analysis of the effect of shaping and pre-processing copper anode plate on electrorefining process

LUO Jin-song

The effect of shape quality of copper anode plate on electrorefining process was simply analyzed in the paper. The main ways and effect of shaping and pre-processing copper anode plate were emphatically introduced.

copper; anode plate; shape quality; shaping and pre-processing; electrorefining technology

罗劲松(1976—),男,山西长治人,工程硕士,高级工程师,现任云南铜业股份有限公司冶炼加工总厂电解分厂厂长。

2015- 04- 26

TF811

B

1672- 6103(2015)06- 0026- 04