卡尔多炉处理铜阳极泥工艺中碲元素的反应机理及分布状态

2015-03-06李春侠

李春侠, 周 斌

卡尔多炉处理铜阳极泥工艺中碲元素的反应机理及分布状态

李春侠, 周 斌

以铜陵有色稀贵金属分公司铜阳极泥为例,根据铜阳极泥中碲的物相分析,对碲的不同化合物形态在卡尔多炉冶炼工艺条件下的反应机理及分布状态进行分析,为采用卡尔多炉工艺从铜阳极泥回收中碲元素的冶炼操作提供依据。

卡尔多炉; 铜阳极泥; 碲; 反应机理; 分布状态

碲属于稀散元素,被誉为“现代工业、国防与尖端技术的维生素”,广泛用于合金添加剂、石油裂解催化剂的添加剂,其化合物可用于医药、陶瓷、塑料及各种电子器件中。碲在地壳中的含量极低,一般伴生于铜、铅、铋等矿中,并在这些金属冶炼副产物中得以富集。

近年来,卡尔多炉处理铜阳极泥冶炼工艺在国内得到了广泛应用,大有替代传统火法冶炼和半湿法工艺的趋势。在卡炉冶炼工艺中,控制卡炉多尔合金中碲的含量对进一步提纯金银非常重要;同时,根据市场需求,回收提取碲,也是进一步提高企业经济效益和社会效益的重要手段,因此,有必要对卡炉冶炼过程中碲的反应机理、分布状态进行分析,一方面在工艺允许的条件下,控制碲单方向富集到冶炼渣中,进一步提取回收碲;另一方面又可以缩短卡炉冶炼时间,提高合金品质,对降低能耗,提升金、银产品质量具有重要意义。本文以铜陵有色稀贵金属分公司铜阳极泥为例,分析碲在卡尔多炉冶炼铜阳极泥过程中的反应机理和分布状态。

1 阳极泥中碲的物相组成

一般铜阳极泥中约含有0.8%~1%的碲,根据表1物相分析结果,阳极泥中碲的存在形式有二氧化碲、单质碲、碲化铜、碲化金、碲化银等,其中以碲化银和单质碲居多。

表1 铜陵有色稀贵金属分公司铜阳极泥中碲的物相分析

2 基础理论与碲分布统计分析

2.1 熔炼还原

2.1.1 反应机理

卡尔多炉熔炼还原的目的是将阳极泥中金、银等有价金属还原,被铅熔体捕集沉于炉底,形成贵铅,同时将阳极泥中的杂质造渣,形成的熔炼渣浮于贵铅上去除。

在熔炼还原的过程中,辅料焦炭直接还原原料中的氧化物,还原过程中碳在CO-CO2系统发生布多尔反应:

(1)

布多尔反应的标准吉布斯自由能变化与温度的关系为:

该反应为吸热反应,从反应式(1)可以看出,该反应是气体质量增加的反应。

图1是当P=101 325 Pa时,C-CO2-CO体系中CO的体积分数φCO-T关系图,即C-CO2-CO系的优势区域图。平衡曲线将坐标划分为二个区域:1区为CO分解区,即低温下CO将析出CO2和C;2区为碳的气化区,即CO稳定区。

熔炼还原时,炉膛温度为1 000~1 100 ℃,炉膛内压力为微负压,基本与大气压相同,从图1可以看出,此时φCO≈100%。炉膛内的还原性气氛非常强。

图1 总压101 325 Pa下布多尔反应CO的平衡浓度和温度关系

从图2金属氧化物的ΔGθ-T图可直观地反映出各种氧化物的稳定性或金属对氧亲和势的大小与温度的关系,对火法冶金过程氧化还原反应的热力学判断有重要的作用。

图2 金属氧势与温度的关系图

图2中位置较低的金属可以将位置较高的金属氧化物还原,位置越高,越先被还原。从图2中的2C+O2=2CO氧势线,可以看出在一定条件下,碳几乎能还原所有的金属氧化物,大量的氧化物被还原为单质,包括银、铜、镍、铅、硫等。在卡炉熔炼还原阶段,温度达到1 000~1 100 ℃时,与碲属同一族元素的硫将被还原,根据同族元素的性质,碲相比于硫更易被还原,所以阳极泥中的二氧化碲在焦炭足够的前提下,是可以被还原的。从图2还可以看出碲还原是排在铅的后面,只有铅几乎全部被还原时,二氧化碲才会被还原。

2.1.2 熔炼阶段碲分布状态分析

熔炼渣中铅的物相分析结果见表2。

表2 熔炼渣中铅的物相分析结果

从表2中可见在熔炼渣的组成中尚存有大量的氧化铅,焦炭的量不足以还原全部的铅,由此得出结论:熔炼还原阶段阳极泥中以二氧化碲形式存在的碲将不会被还原,而是被造渣进入渣相。阳极泥与熔炼渣物相分析结果见表3。

表3 阳极泥与熔炼渣物相分析结果对比

从表3结果看,熔炼渣中的二氧化碲含量比阳极泥高。这也验证了熔炼还原阶段二氧化碲不会被还原的结论。

在卡炉熔炼还原阶段,天然气与氧气的混入理论比例应为1∶2,为了确保炉膛内具有较强的还原气氛,实际操作过程中天然气与氧的混入比例为1∶1.8,这样一来炉膛氧气浓度极低,在该气氛下,不论何种形态的碲元素均不会氧化为二氧化碲,因此阳极泥中的碲化金、碲化银、碲化铜不会分解形成金、银以及二氧化碲;同时,单质碲也不会被氧化。

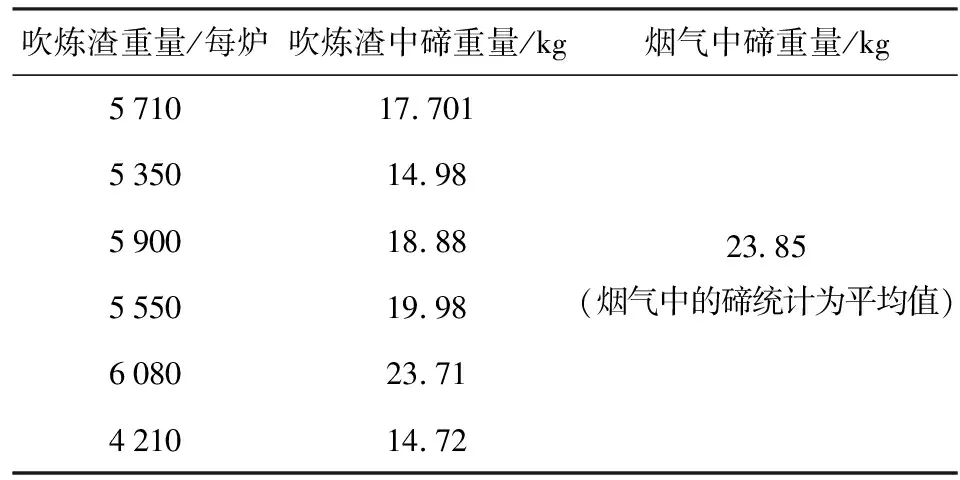

根据物相分析结果,在熔炼还原阶段,未分解的碲化物及单质碲会被贵铅捕集而进入贵铅中,二氧化碲造渣进入熔炼渣中。卡尔多炉投入的碲量与熔炼渣中碲量统计结果见表4。

表4 卡尔多炉投入的碲量与熔炼渣中碲量统计

实际生产过程中,由于造渣、夹带等因素进入熔炼渣中的碲量,高达36.36%。

2.2 吹炼过程

2.2.1 反应机理

熔炼还原结束后,卡尔多炉首先进入除铅操作,这一阶段主要是利用石英石与氧化铅作用形成硅酸铅造渣,以除掉贵铅中的铅,而贵铅中的碲没有变化。除铅结束后,进入吹炼阶段,实际上也就是金属熔体的氧化精炼。贵铅中碲元素的氧化反应机理为:

熔体中的单质碲与空气中的氧直接反应:

(2)

熔体中的碲化物在高温有氧的情况下的反应:

(3)

(4)

卡尔多炉吹炼将空气高速吹向熔体表面,吹开Ag熔体表面覆盖的精炼渣以及金属氧化物膜,让空气与熔体直接接触反应,即熔体中的碲、碲化物与空气中的氧直接反应,生成二氧化碲。

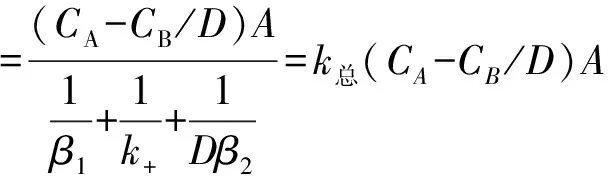

碲的氧化过程是一个气相与液相的界面反应,可以用双膜模型来分析。熔池内碲原子由内部向表面扩散,在接近表面时有一定浓度边界层,在熔池表面之上有氧气及二氧化碲气体,这是另一个边界层,双模理论条件下的反应动力学方程式为:

(5)

由于炉气处于压缩空气吹动之下,气相浓度边界层很薄,不会构成反应的限制环节,因而不考虑气相浓度边界层;贵铅吹炼反应需要较高的温度,在合适的温度下,化学反应在界面很快进行,所以可以认为气相扩散和界面化学反应都不构成控制环节,则反应的总速率可简化为:

(6)

当贵铅中的Te浓度采用质量百分数,即W[Te]表示,则

(7)

式中:ρ为贵铅密度,kg/m-3;M为贵铅质量,kg。

在实际卡炉吹炼过程中,温度保持在1 150~1 200 ℃,基本没有很大波动,短时间内温度变化不大,采用短时间内的平均温度,并将这一时间内的温度视为恒温。我们假设时间从t1到t2时,碲浓度由W[Te]1至W[Te]2,则有:

(8)

氧化精炼时,β液越大,则氧化精炼的速度越快,从上式不难看出,卡尔多炉吹炼时,碲的反应速率主要与熔池表面积、熔体质量以及熔体中碲元素的初始溶度有关。

2.2.2 吹炼阶段碲分布状态分析

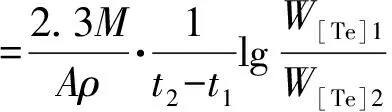

卡炉吹炼后期,熔体质量约为2.5 t,熔池表面积约为1.5 m3,银熔体密度为9.33 g/cm3,从大量的生产数据求得不同的β液值,部分列于表5。

表5 部分生产数据及β液计算值

从表5结果可见β液值是非常小的,也就是说在卡尔多炉吹炼阶段,熔体中碲的传质是相当慢的。所以卡尔多炉吹炼阶段,碲的氧化精炼效率很低。这是因为一方面碲相比于砷、锑、铅、铋、硒更难氧化,同时二氧化碲的挥发性比较同样溶解于熔体中的砷、锑、硒都要差,且砷极易与氧化铅与氧化钠反应生成盐而造渣。所以吹炼时,首先氧化的是砷、锑、铅、铋、硒,氧化的碲又会被砷锑还原为碲。只有当砷、锑、铅、铋、硒基本除尽的时候,碲才开始真正的氧化挥发,但挥发性较差,熔体表面的二氧化碲阻碍了熔体内部碲的扩散,导致吹炼阶段除碲效率很低,需要时间太长。

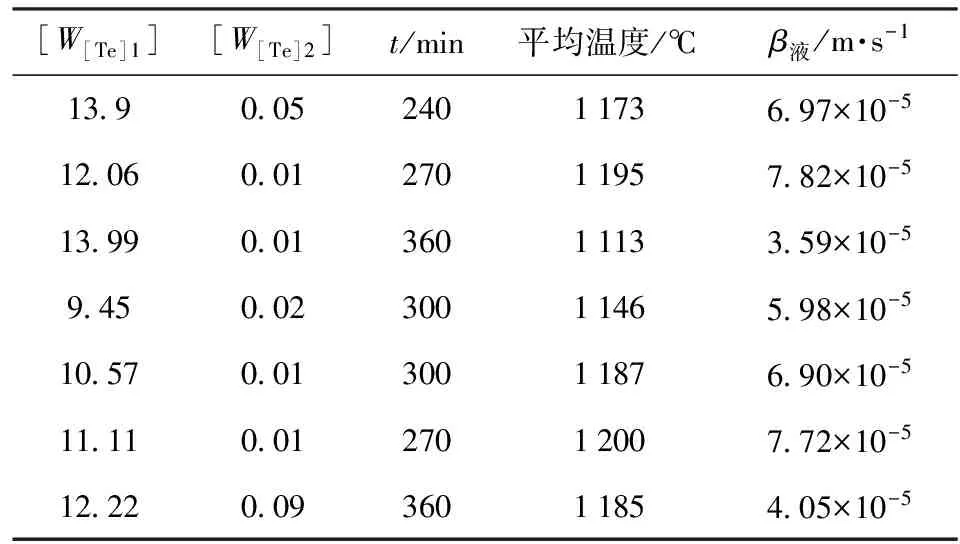

综上所述,碲的氧化速率慢,挥发性差,这就导致吹炼阶段除碲效果差,仅仅有部分碲氧化,被氧化的碲元素一部分走向卡炉烟气中,一部分被造渣形成吹炼渣。吹炼阶段碲的分布见表6。

表6 吹炼阶段碲分布表

根据卡尔多炉的每炉投料量,以及阳极泥中的碲含量可知,卡尔多炉平均每炉投入碲总量为110 kg,根据表6数据,卡炉投入的碲量中,有21.68%进入烟气中,有16.66%进入吹炼渣中。

2.3 精炼过程 反应机理及碲分布状态分析

卡炉精炼阶段,主要是往熔体中加入Na2CO3造碲渣的过程。主要反应式为:

(9)

这个反应并不能决定最终产出的卡尔多炉合金中Te的残留量,多尔合金中碲的残留量取决于(4)的平衡,即平衡常数。式(4)的平衡常数可表示为:

(10)

K值越小,多尔合金中碲浓度越小,加入Na2CO3可以使氧化生成的TeO2进一步反应生成Na2TeO3,从而降低TeO2的活度,也就是使a(TeO2)降低,从而使K变小,进一步的除去多尔合金中的碲元素。

根据上述分析,采用碳酸钠造渣的过程中,炉子在旋转与吹入压缩空气的状态下,Na2CO3与TeO2充分接触,形成亚碲酸钠,防止了TeO2的挥发。在精炼阶段的碲几乎全部进入精炼渣中。根据卡炉一个月的生产数据统计,卡炉平均每炉有约28.15 kg的碲进入精炼渣中,也就是25.59%的碲进入精炼渣中。卡尔多炉工艺中碲的分布统计见表7。

表7 卡炉工艺中碲的分布统计

3 结语

(1)在卡尔多炉熔炼阶段,在较强的还原气氛下,碲化物及单质碲不会发生反应,以二氧化碲形式存在的碲绝大部分进入了熔炼渣。

(2)在吹炼阶段,生产计算得到的β液的值非常小,碲的氧化效率很低,被氧化的碲一部分进入烟气中,一部分进入到吹炼渣中,未被氧化的碲尚存在于合金中。

(3)在精炼阶段,绝大部分的杂质均被氧化出去,碲元素上升为合金中的主要杂质,加入碳酸钠高温分解得到的Na2O与TeO2充分接触,形成亚碲酸钠,防止了TeO2的挥发,绝大多数的碲进入了精炼渣。

通过对碲元素在卡炉冶炼过程的反应机理分析及卡尔多炉工艺中碲的分布统计,在熔炼阶段的走向分布跟铜阳极泥中碲的存在形式及还原剂氛围密切相关;在卡炉吹炼阶段,应抑制二氧化碲的挥发,减少进入烟气中的碲量,避免碲在系统中不断循环增加处理成本;在精炼阶段,使更多的碲富集于的精炼渣中,才能进一步回收碲,创造一定的经济效益。

[1] 李洪桂主编.冶金原理[M].北京,北京科学出版社,2005.

[2] 卢宜源 宾万达.贵金属冶金学[M] .长沙,中南工业大学出版社,1996.

(铜陵有色集团控股有限公司稀贵金属分公司, 安徽 铜陵 244000)

Reaction mechanism and distribution status of tellurium element in the process of copper anode slime treatment by Kaldo furnace

LI Chun-xia, ZHOU Bin

Basing on the example of copper anode slime in Tongling Nonferrous Rare & Precious Metals Subsidiary Company, according to the phase analysis of tellurium in copper anode slime, the paper analyzes the reaction mechanism and distribution status of tellurium’s different compound forms under Kaldo furnace smelting process conditions, and provides a basis for smelting operation to recover tellurium element from copper anode slime using Kaldo furnace process.

Kaldo furnace; copper anode slime; tellurium, reaction mechanism; distribution status

李春侠(1972—),女,安徽阜阳人,冶金化工高级工程师,主要从事贵金属生产与研究工作。

2015- 01- 23

TF811

B

1672- 6103(2015)06- 0043- 05