铜冶炼烟气制酸节能减排技术改造生产实践

2015-03-06孙子虎李兆宏栾剑峰张均杰

耿 同, 孙子虎, 李兆宏, 栾剑峰, 张均杰

铜冶炼烟气制酸节能减排技术改造生产实践

耿 同, 孙子虎, 李兆宏, 栾剑峰, 张均杰

介绍了针对6%~8%的低SO2浓度设计的制酸系统在SO2浓度提高到8%~10%后,制酸系统技改工艺流程、设备选型和生产实践。

铜; 冶炼烟气; 硫酸生产; 技术改造; 生产实践

烟台鹏晖铜业有限公司是一家铜冶炼企业,始建于上世纪70年代。现冶炼系统采用1台侧吹炉+2台连续吹炼炉炼铜工艺,制酸净化系统采用稀酸洗涤工艺,转化系统采用“2+2”二转二吸工艺。2008年2月富氧侧吹熔池熔炼工艺代替鼓风炉炼铜工艺投入运行,由于入炉富氧浓度较低,环保效果及经济指标与同行业先进水平还有很大差距。为满足新形势下的节能减排要求,新上一套ZO- 3500/80型VPSA制氧装置,将入侧吹炉富氧浓度由38%提高到60%,制酸系统同步进行配套改造。技改工程于2014年1月开始筹备及订货,于2014年6月15日大修期间进行改造,历时一个月,7月15日投入试运行。现将制酸技术改造与试生产情况介绍如下。

1 技改的思路

1.1 满足国家排放标准的要求

《铜、镍、钴工业污染物排放标准》GB25467-2010中规定,2012年1月1日起,现有企业执行大气污染物浓度排放限值400 mg/m3的标准。满足环保要求是企业生存的根本,为应对尾气排放标准的调整,新建一套碱法尾气吸收系统,尾气经吸收后达标排放。为此,本次改造的首要任务是在进转化系统SO2浓度大幅度提高的前提下,确保尾气达标排放。

1.2 改造的原则与思路

本次技改在产能增加的同时,达到能耗降低尾气SO2排放量不增加的目的。因此,改造的原则与思路是以节能减排为主线,优化工艺与设备,主要措施如下:

(1)污染物达标排放。转化进气二氧化硫浓度峰值达到11%,尾气可达标排放。

(2)满足冶炼烟气负压要求。尽量降低干燥塔入口稀释风的补入量,保证3台冶炼炉子需要的负压。

(3)回收转化余热。回收SO2浓度满足自热平衡后的过剩热量,生产低压蒸汽。

(4)转化系统阻力优化设备结构、管道布置,确保增加设备,总阻力不增加,保持风机正常运行。

(5)选用先进的设备。二吸塔丝网除雾器改为纤维除雾器,采用新型结构的换热器,转化器采用不锈钢材质等。

2 工艺的选择及特点

设计进转化烟气风量65 000 m3/h,烟气SO2浓度10%,年运行时间330天,产酸量22.5 kt/a,烟气制酸装置转化入口烟气条件见表1。

表1 22.5 kt/a烟气制酸装置转化入口烟气条件

由于SO2浓度提高到11%,原有“2+2”转化工艺只适合处理SO2浓度在8%以下的烟气,对于8%~11% SO2浓度烟气,转化工艺改造方案有三种选择:a.增加一套预转化系统,抽出一部分烟气预转化,预转化后的气体与原始烟气混合后浓度降为8%以下送入原来的转化系统。b. “2+2”工艺改为“3+2”工艺,采用国产口触媒。c.“2+2”工艺改为“3+1”工艺,采用进口触媒,采用热管锅炉回收余热,生产低压蒸汽。

经过综合比较,采用 “3+1”两次转化工艺,采用进口触媒,一、二吸收塔入口各设置一台热管锅炉的改造方案,同时对干吸系统也进行了配套改造。

3 改造方案

3.1 转化系统的改造

原“2+2”转化采用Ⅳ、Ⅲ、Ⅰ- Ⅱ换热流程, 而“3+1”转化最常用的换热流程有Ⅲ、Ⅰ- Ⅵ、Ⅱ换热流程和Ⅵ、Ⅰ- Ⅲ、Ⅱ换热流程。采用后一种流程需增加一台锅炉,根据现场配置,换热器移位及烟气配管工作量最少,施工期最短。因此,选用Ⅳ、Ⅰ- Ⅲ、Ⅱ的换热流程。“3+1”转化Ⅳ、Ⅰ- Ⅲ、Ⅱ换热流程工艺图见图1。

图1 “3+1”转化Ⅳ、Ⅰ—Ⅲ、Ⅱ换热流程图

烟气走向为:鼓风机出口的烟气,依次经过Ⅳ换热器壳程、Ⅰ换热器管程,与四段、一段出口的高温SO3转化气换热,温度升至420 ℃进入转化器一段,经一、二、三段催化转化,三段出口SO3气体经Ⅲ换热器换热后再经1#热管锅炉温度降低到180 ℃进入一吸塔。经一吸塔吸收后的烟气再依次经Ⅲ、Ⅱ换热器换热,温度升至425 ℃进入转化器第四段,经四段转化后,烟气经Ⅳ换热器换热后进入2#热管锅炉降温到180 ℃进二吸塔。设计SO2总转化率≥99.88%。转化余热由热管锅炉生产成低压蒸汽,供生产系统使用。每台换热器均加装了短路管线,转化各段设置了温度调节副线,采用电动阀门调节。

3.1.1 转化器改造

(1)新建一台转化器。原有2台φ7000碳钢转化器(一、二段为一台,三、四段为一台),一、二段转化器因上部壳体变型严重,钢材氧化,因此,对一、二段转化器进行了改造,一段采用不锈钢,二段采用碳钢。

(2)原有转化器改造。原三、四段转化器状况良好可继续使用。只是各段人孔和侧面进气口整体抬高400 mm,以适应触媒填装高度的增加。

3.1.2 转化器触媒的选型

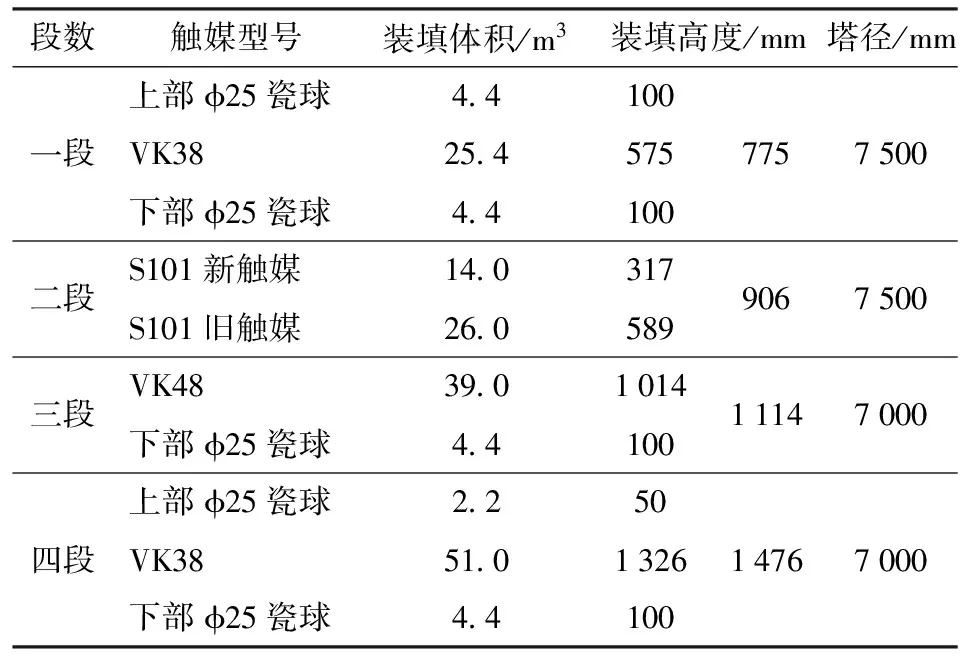

铜冶炼行业的高气浓硫酸生产实践表明,进口触媒有着优良的活性和耐高温特点,适合于高SO2浓度生产。为适应高SO2浓度,回收转化余热,降低尾气SO2的排放,选用部分进口触媒。考虑经济性,一段、三段、四段全部用进口触媒,二段用原有国产触媒,并补充部分新触媒。“3+1”转化触媒装填量见表2。

3.1.3 换热器改造

分段转化率为:一段65%,二段90%,三段96%,四段99.88%,换热器参数计算表见表3。

旧换热器共7台,拆除3台,利旧4台。利旧方案如下:旧Ⅳa、Ⅳb换热器不动,作为Ⅳ换热器使用;旧Ⅱc作为Ⅱ换热器使用;旧Ⅱa换热器移位作为Ⅲ换热器使用。新增一台Ⅰ换热器,换热管用缩放管,壳体进气口上环套采用304不锈钢,管内+管外压降≤1 500 Pa,面积1 200 m2,三氧化硫进气管采用304不锈钢材质。

表2 “3+1”转化触媒装填量表

表3 换热器参数计算表

3.1.4 副线装置改造

考虑到烟气量和SO2浓度的波动,保证转化器各段进口温度,提高转化率,副线设置如下:

(1)换热器短路管线。Ⅰ、Ⅱ、Ⅲ、Ⅳ换热器均增加SO2烟气短路管线。

(2)冷激副线。原一、二段副线保留,增加三、四段副线各一条,电动阀门利旧。

3.1.5 转化烟气余热的回收

在一、二吸收塔入口各设置一台热管锅炉,回收烟气余热,生产0.5 MPa低压蒸汽并入生产管网。锅炉设计参数如下:1#热管锅炉将烟气温度由270 ℃降为180 ℃,锅炉压力降≤800 Pa,产汽量3.0 t/h。2#热管锅炉将烟气温度由210 ℃降为180 ℃,锅炉烟气压力降≤600 Pa,产汽量0.8 t/h。

3.2 干吸系统的改造

随着酸产量的提高,主要是一吸、二吸热负荷加大,对降温、冷却、供水等设备进行了改造。

3.2.1 一吸塔循环泵

由于采用泵后串酸,技改后串酸量增加,更换一台循环酸泵,流量由360 m3/h增加到400 m3/h。

3.2.2 吸收酸冷却系统

新上一台一吸酸冷却器,面积由230 m2加大到300 m2;原吸酸冷却器替换二吸酸冷器;新上一台酸冷器循环水泵,流量由1 250 m3/h增加到1 500 m3/h,给干燥、一吸、二吸酸冷器供水;新上一条DN600供水管线,原供水管线和回水管线并联,做为回水管线用;增加200 t/h工业型冷却塔2台。

3.2.3 二吸塔捕沫层改造

为降低进尾气吸收塔的酸雾含量,二吸塔2层金属丝网捕沫器改为国产立式纤维除雾器,共12支元件。

4 试生产情况

2014年7月15日变压吸附制氧机投入生产,冶炼富氧浓度由38%提高到60%,冶炼投料量大幅度增加,很快转入稳定运行,制酸系统升温、开车接气一次成功。

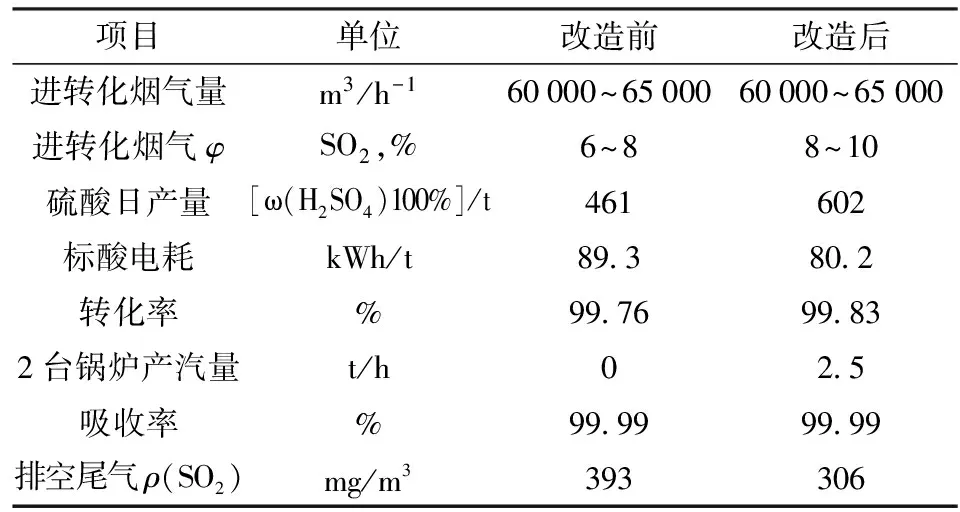

4.1 主要技术经济指标

改造前后硫酸电耗指标大幅下降,由89.3 kWh/t下降到80.2 kWh/t,下降幅度为10.19%;改造后进转化SO2浓度增加,外排尾气浓度降低。两台锅炉总产汽量为2.5 t/h,供给电解车间和贵金属生产车间使用。蒸汽价格按170元/t计算,年可节约300多万元。主要技术经济指标对比见表4(取改造前后6个月的平均数据)。

表4 改造前后主要技术经济指标对比表

4.2 出现的问题

(1)三段入口温度有时偏低。三段选用的是低温触媒,需保证入口温度在400 ℃以上。当冶炼系统停一台吹炼炉时气浓较低,三段入口温度偏低,原因是Ⅱ换热器面积过大,在Ⅱ换热器SO2烟气进出口加装DN1000短路管线及阀门后,该问题得到解决。

(2)转化率与设计比偏低。实际生产中,进气浓度在8%~10%,转化率在99.78%~99.88%范围内波动,低于设计值99.88%。根据转化温度显示数值,四段出口三个测温点温度高点与低点温差在20 ℃。分析原因是四段副线气体入口处设在二转电炉出口,靠四段入口太近,副线打开时,主管线内的高温气体和副线送过去的低温气体混合不均匀,偏离了反应的最佳温度,造成这部分气体转化效果不好。解决方案是将四段副线由二转电炉出口位置改在电炉进口位置。

(3)锅炉产汽量低。1#热管锅炉产汽量在2.0~3.0 t/h,2#热管锅炉产汽量在0.5 t/h左右,均低于设计值3.0 t/h和0.8 t/h,原因一是进转化平均SO2浓度为9%,没有达到设计值11%。二是一吸塔出口烟气温度比原设计高20 ℃。锅炉出气口气室为长方型结构,施工时因场地限制,烟气出口旋转了90°,由长方型的长边出口改到了短边出口,而原气体分布板没有改动,造成热管内气体分布不均。拟在大修期间采用改动气体分布板或增加热管面积的办法解决。

以上(1)和(2)问题在2014年10月冶炼小修时,制酸停车已改造完成。

5 结语

对于冶炼系统提高富氧浓度进入制酸系统SO2浓度提高而烟气量不变的工况条件, “2+2”转化改为“3+1”转化,选用进口触媒,新上2台热管锅炉的技改方案技术上是可行的,经济上是合理的。这次技改主要突出节能减排这条主线,与大修一起进行,采用目前较先进成熟的技术,仅一个月的时间内完成全部改造。改造后设备工艺运行稳定可靠,操作简单,没增加人员,硫酸产量达到600 t/d,产出2.5 t/h低压蒸汽,外排尾气SO2浓度降低,节能减排效果明显,取得了经济效益和社会效益的双丰收。

欧盟锂电池研究取得突破性进展

受欧盟资助的“青狮”项目研究人员在锂电池研究方面取得突破性进展,这将有助于生产出价格更低、更安全、更环保的锂电池。

与镍氢电池等可充电电池相比,锂电池具有充电时间短、储能容量大等优势,因此一经上市就吸引了电动汽车制造商的注意。但是,锂电池仍有一些缺陷需要改进,如容易短路、起火等。此外,其造价也相对昂贵。

“青狮”项目研究人员开发出更加环保的电池材料并减少了化学物质的使用。其新成果包括:改进生产流程,使用水系料浆生产电极,以减少电极生产成本和环境污染;推出新的装配流程,如使用激光切割和高温预处理等技术,减少生产电池所需的时间和成本;开发出自动化模块和电池组装配线,在提高产出量的同时降低成本;减轻电池模块重量,使之便于组装也便于拆解回收。此外,模块化设计和新材料的使用还可使回收商更安全地回收旧电池材料,从而减少垃圾。

目前,项目研究人员已扩大生产规模,在一些合作伙伴的试点生产线上测试这些创新工艺。项目合作伙伴大众、西雅特等汽车品牌还将评估最终组装好的锂电池模块,研究其是否符合电动汽车的技术要求。

(烟台鹏晖铜业有限公司, 山东 烟台 264002)

Energy saving and emission reduction technology transformation of acid-making with copper smelting flue gas and its production practice

GENG Tong, SUN Zi-hu, LI Zhao-hong, LUAN Jian-feng, ZHANG Jun-jie

This paper introduces technology transformation flow-sheet, equipment selection and production practice of acid-making system when the SO2concentration increased to 8%~10%, the acid-making system was originally designed according to low SO2concentration of 6%~8%.

copper; smelting flue gas; sulphuric acid production; technology transformation; production practice

耿 同(1974—),男,山东烟台人,工程师,主要从事安全环保工作。

2015- 02- 11

TF805.3

B

1672- 6103(2015)06- 0061- 04