CrN与Cr-C-N涂层在海水环境下的微观结构及摩擦学性能

2015-03-04叶育伟王永欣李金龙羊建高

陈 颢,叶育伟,,王永欣,郭 峰,李金龙,羊建高

CrN与Cr-C-N涂层在海水环境下的微观结构及摩擦学性能

陈 颢1,叶育伟1,2,王永欣2,郭 峰2,李金龙2,羊建高1

(1. 江西理工大学材料科学与工程学院,赣州341000;2. 中国科学院宁波材料技术与工程研究所,中国科学院海洋新材料与应用技术重点实验室,宁波315201)

采用离子镀技术在硅片基体上对CrN涂层进行碳元素掺杂得到Cr-C-N三元复合涂层,利用扫描电镜(SEM)、电子能谱(EDS)、X射线光电子能谱仪(XRD)等对其涂层组织形貌及成分进行表征,用摩擦磨损试验仪及电化学工作站测试涂层的磨损及电化学性能。结果表明:对CrN涂层进行碳元素掺杂可得到Cr-C-N三元复合涂层,Cr-C-N中的C元素以硬质碳化物Cr7C3的形式在晶界区域偏聚形成“富碳”骨架网络,力学性能与耐海水腐蚀性能均有明显提升,同时涂层表面也因碳化物偏聚出现微区硬度差异较大的现象,承受载荷时应力不连续状态导致其摩擦因数较CrN涂层有小幅升高,但在大载荷高速滑动时表现出较低的磨损率。

氮化铬涂层;碳氮化铬涂层;组织结构;海水环境;摩擦学性能

在与海水直接接触的泵阀管路、液压及动力传输等系统中,服役寿命与安全性很大程度上取决于体系各部件摩擦学行为的稳定性。零部件表面涂覆技术可在不改变零件基体成形加工性能的基础上赋予其更为优异的特性,是提高零部件服役寿命与安全性的有效技术手段。然而,较之于淡水环境,海水中高浓度的Cl−使得多数金属在海水中均会发生腐蚀而且无法通过阳极阻滞的方法减轻其腐蚀反应程度,此外,点蚀、缝隙腐蚀以及湍流腐蚀和空泡腐蚀也广泛存在。为这种苛刻条件下服役的零部件表面提供防护功能的涂层,必须兼具优良的摩擦磨损性能与耐腐蚀性能[1−2]。

广泛应用的CrN硬质涂层具有较好的化学稳定性、高温抗氧化性与摩擦磨损性以及固体润滑涂层难以比拟的高承载能力,特别适用于高载苛刻工况。然而,在某些较为苛刻的摩擦工况条件下,CrN与摩擦配副的摩擦因数会升高到约0.7[3−5]。对其进行C元素掺杂形成的Cr-C-N涂层能够进一步提高其高温抗氧化性能,并有效降低磨损率[6−9]。通过合理的涂层结构设计与工艺选择,有望将类石墨碳优异的水下润滑性能与CrN涂层的高承载防护性能结合起来,形成类石墨碳与CrN优势互补的涂层体系。

目前关于CrN与Cr-C-N的研究主要面向机械加工、航空航天、医用器材等背景领域,摩擦学行为的研究重点集中于干摩擦、油润滑、高真空、沙尘、高温富氧、人体体液等环境,海水环境中的摩擦学行为研究还鲜有报道。因此本研究工作系统考察不同法向载荷和滑移速度条件下,不同组织形式的CrN和Cr-C-N复合涂层海水环境下的摩擦学行为,探寻显微结构、环境因素对涂层摩擦因数、磨损率的影响,并考察其磨损失效机制。

1 实验

实验采用中科院宁波材料所的Hauzer Flexicoat F850多弧离子镀膜设备,在硅片基体上对CrN涂层进行碳元素掺杂得到Cr-C-N三元复合涂层。

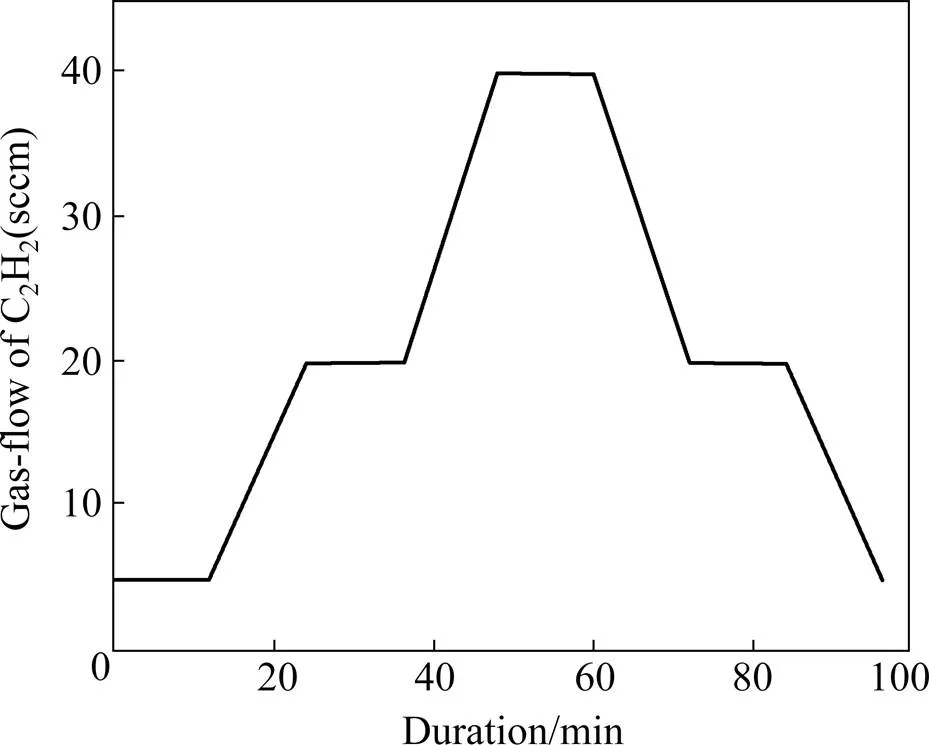

在沉积涂层之前,样片经丙酮超声清洗20 min后通过氮气吹干。反应腔室温度加热至350 ℃,背底真空预抽至4.00×10−3Pa。通入高纯Ar(纯度≥99.999%),流量为100 mL/min,开启Cr靶(纯度≥99.5%)直流电源,设定靶电流为60 A,依次在900、1 100和1 200 V偏压下持续轰击316L不锈钢样片 3 min;之后,升高Ar流量至350 mL/min,降低偏压至20 V,持续40 min沉积金属Cr过渡层,以提高涂层的结合力;随后,切断Ar气流入,并向腔室内通入高纯N2(纯度≥99.999%)沉积CrN涂层,N2流量恒定为400 sccm沉积。在此工艺基础上,维持腔体真空度在2.00 Pa左右,升高靶电流至65 A,设置沉积偏压为130 V,通入乙炔(C2H2,纯度≥99.95%)作为反应气体沉积Cr-C-N涂层,C2H2流量按5~40 sccm进行交替变化,如图1所示,如此循环持续190 min至实验结束。

采用FEI Quanta FEG 250场发射扫描电子显微镜(FE-SEM)对涂层的表面与断面形貌进行分析。涂层的物相组成结构由Bruker-AXS D8 Advance型X射线衍射仪进行表征。采用FEI Tecnai F20场发射透射电子显微镜对涂层样品进行结构分析。利用Kratos-Axis Ultra DLD型X射线光电子能谱仪对经Ar+清洁刻蚀表面后涂层内部元素的成键状态进行分析。

利用273A电化学工作站对涂层的耐腐蚀性能进行测定;MTS-Nano G200纳米压入测试平台以连续刚度法测定涂层的硬度与弹性模量。选取不同载荷和频率取值组成实验点,环境温度(19±3) ℃,相对湿度(75±5)%;选用UMT-3摩擦测试仪进行摩擦实验,以直径3 mm成分YG-6硬质合金球(94%WC+6%Co,H≈14 GPa,E≈650 GPa)为摩擦配副,在标准海水浸润状态下进行球-盘往复式滑动摩擦,测试时间均为 30 min,经Alpha-Step IQ台阶轮廓仪测绘磨痕断面形貌以计算磨损率。

图1 沉积Cr-C-N涂层时乙炔流量变化曲线

2 分析与讨论

2.1 CrN与Cr-C-N涂层的相结构

较之于CrN涂层,Cr-C-N涂层因C元素的掺入而使相结构趋于复杂化,如图2(a)所示,CrN涂层中只出现CrN与Cr2N相。且涂层的择优取向为(200)晶面,而Cr-C-N三元涂层的优势生长方向变为CrN(220)晶面,对60~70°衍射角范围进行拟合分峰,如图2(c)所示,涂层中伴有金属Cr(310)晶相。相比于CrN涂层在43.6°衍射角附近出现单一的CrN(200)晶相,Cr-C-N涂层在此位置的出现大部分属于不同晶型的晶相,如图2(b)所示,在43°~45°衍射角范围内,叠合出现了4种晶相,在CrN(200)强峰附近同时出现金属Cr与C3N4的(210)晶面,在42.5°位置出现Cr7C3的(112)晶面,而在42.9°位置出现Cr7C3的(151)晶面。在较高衍射角范围,75°附近两种涂层均检出Cr2N(113)晶相,Cr-C-N涂层在高角度82°附近检查出Cr7C3的(551) 晶面。

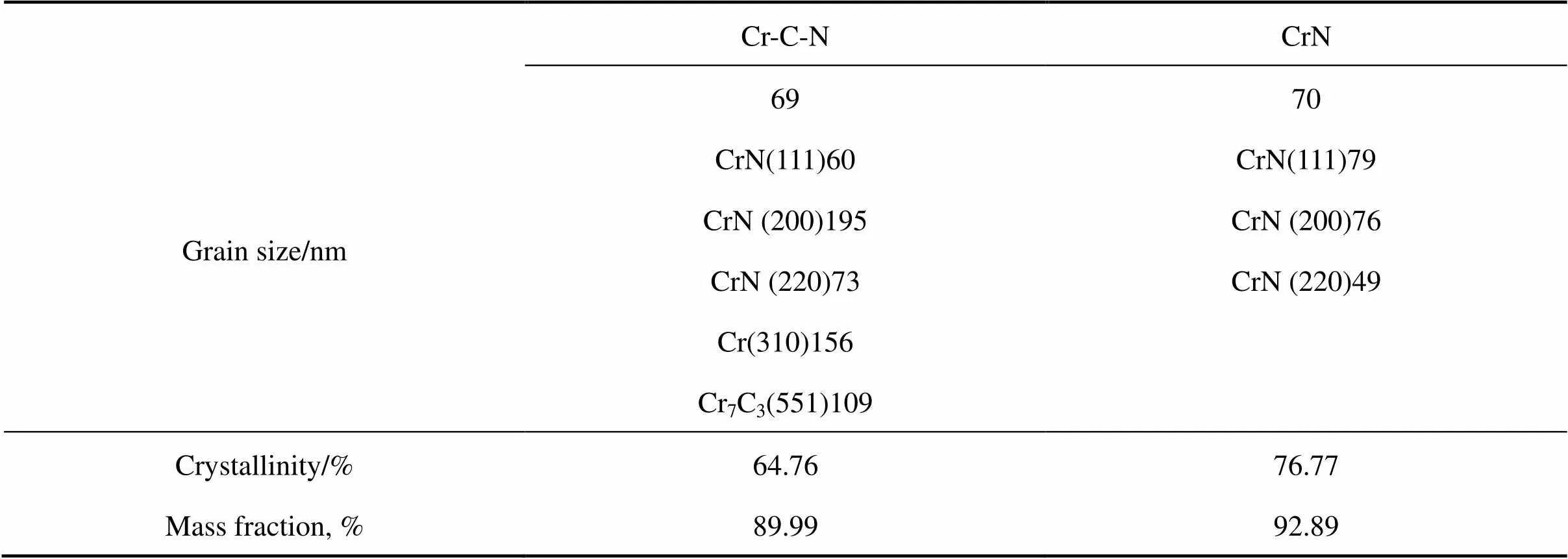

涂层的晶粒尺寸、结晶度与CrN的质量分数如表1所列。结合表1的数据,与CrN涂层相比,Cr-C-N的总体结晶度与CrN物相的相对含量由于C元素的掺入而出现小幅下降。两种涂层的平均晶粒尺寸基本相同,均处于较小尺度范围内,但对涂层主要相组成的峰型拟合后可知,Cr-C-N平均晶粒尺寸的下降主要是由于C元素掺入使物相与晶型种类趋于复杂化,计算结果显示Cr-C-N涂层中,Cr(310)晶相与Cr7C3(551)晶相的晶粒尺寸较大,CrN晶相与CrN涂层差别较为微小。分析认为Cr-C-N涂层的结构是由Cr-N、金属Cr及Cr7C3晶相组成的三元复合体系。

表1 涂层的晶粒尺寸、结晶度与CrN的质量分数

2.2 CrN与Cr-C-N涂层形貌

图3所示为Cr-C-N与CrN涂层截面与表面形貌及能谱分析。由图3可知,Cr-C-N过渡层晶粒排列杂乱,涂层主体中发现有纵向柱状晶,但晶界并不明显,CrN晶粒细小、晶界明显、排列较为规整。两种涂层表面均有大颗粒出现,但其形貌差别较为显著。如图3(c)所示,与CrN涂层的均质分布不同,Cr-C-N涂层的显微结构较为复杂,Cr-C-N涂层表面呈现出蜂窝状多孔结构,而CrN表面有微小针孔和较大的凹坑存在。

图2 CrN和Cr-C-N涂层的XRD衍射谱

Fig.2 XRD patterns of CrN and Cr-C-N coatings with its partial fitting curves of spectra

为了进一步研究孔内与孔边缘成分的区别,进行了EDS能谱分析,如图3(e)、(f)所示,孔边缘碳原子含量明显高于孔内部,即涂层内部的碳元素分布并不均匀。结合XRD分析可知,大部分碳元素在涂层以 Cr7C3的形式存在,初步分析为硬质的Cr7C3物相在孔状边缘富集,形成了硬质的“骨架”,将贫碳的Cr-N区域隔开,从而使涂层的力学性能得到提升。

图3 Cr-C-N与CrN涂层的截面形貌及Cr-C-N涂层表面EDS分析

2.3 涂层电化学腐蚀分析

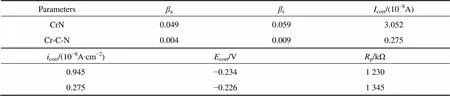

两种涂层的极化曲线如图4所示,Cr-C-N涂层具有比CrN涂层更高的自腐蚀电位与更低的自腐蚀电流密度。较之于自腐蚀电位的升高,自腐蚀电流密度的降低更为显著,定义为Stern-Geary常数,则有

=ас/2.303(а+с) (1)

=corr∙p(2)

其中:p为极化阻抗;a、c等其他动力学参数如表2所列,Cr-C-N涂层的自腐蚀电流密度corr仅为0.275×10−8A/cm2,小于CrN涂层0.945×10−8A/cm2的电流密度,即其发生腐蚀反应的速率小于CrN涂层,对应的极化阻抗大于CrN涂层。结合Cr-C-N涂层的显微结构分析,其耐腐蚀性能在CrN涂层基础上进一步提高,与其因碳化物偏聚而强化的晶界有关,耐腐蚀的硬质碳化物聚集在晶界处,使介质渗入基体的几率大幅降低[10]。

图4 CrN与Cr-C-N涂层在人造海水中的极化曲线

表2 不同CrN薄膜在人造海水中的腐蚀动力学参数

2.4 力学性能分析

涂层具有足够高硬度的同时,其弹性与韧性也可以成为耐磨损、耐冲击和耐冲蚀的重要指标。TSUI 与PHARR等[11−13]通过纳米压入技术对涂层材料和基体材料的研究发现,近表层材料的屈服应力与断裂韧性均可以通过硬度(H)与弹性模量(E)进行计算。

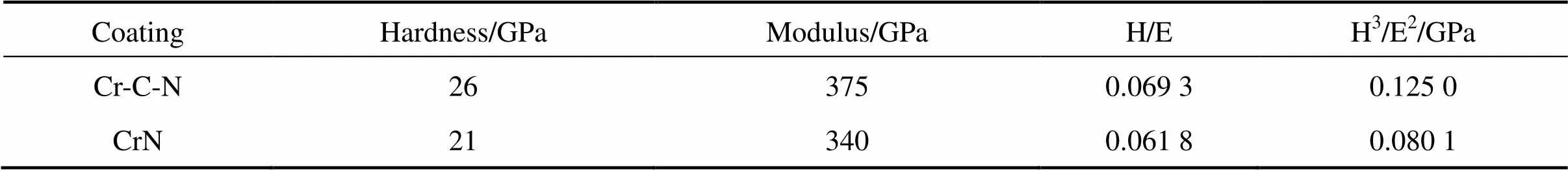

表3所列为涂层的硬度、弹性模量及硬−弹比,由表3可看出,Cr-C-N复合涂层的硬度与弹性模量均高于CrN涂层的,且其屈服应力与断裂韧性也高于CrN涂层,说明其塑性变形抗力较大,在承受相同的剪切力作用时,Cr-C-N复合涂层裂纹进入失稳扩展状态所需的临界尺寸0较大,因此其耐磨损能力优于CrN涂层。

表3 涂层的硬度、弹性模量及硬-弹比

2.5 涂层摩擦学性能分析

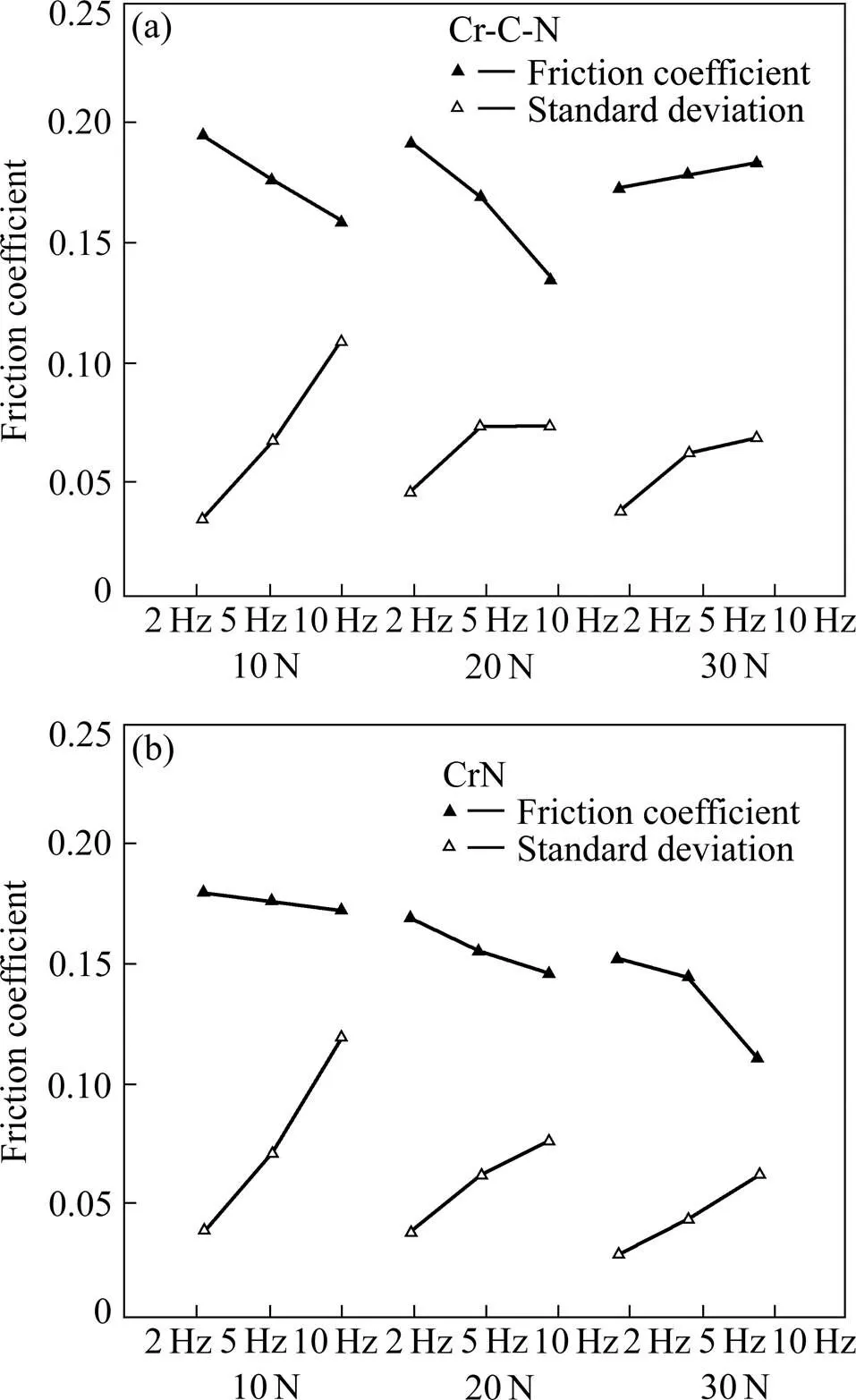

图5所示为两种涂层的摩擦因素及其标准差。由图5可知,两种涂层的摩擦因数波动值均随着频率升高而增加,CrN涂层的摩擦因数在不同载荷取值时随频率的升高而降低,Cr-C-N涂层在较高载荷取值时,其摩擦因数则随频率的升高而增大,在其余载荷取值时表现出与此相反的变化趋势。分析认为这是其表面化学成分与物相分布不均匀所致,高载荷条件下,涂层倾向于被磨损破坏,而富碳的晶界区域与不含碳的晶粒内部区域在硬度与屈服应力上有差别,晶界的硬度与屈服应力均高于晶粒内部的,在摩擦过程中承受同样的剪切力时对应产生的应力状态不同,由此产生的形变程度有区别,从而导致了球−盘接触区形成的磨痕内部区域处于微观的应力不连续状态,这种应力不均表现为磨痕内部的微区形变程度不一致,客观上增加了磨痕内部的表面粗糙度,滑动速度越快即频率越高,这种趋势越明显,其摩擦因数即逐渐升高。

图5 两种涂层的摩擦因数及其标准差

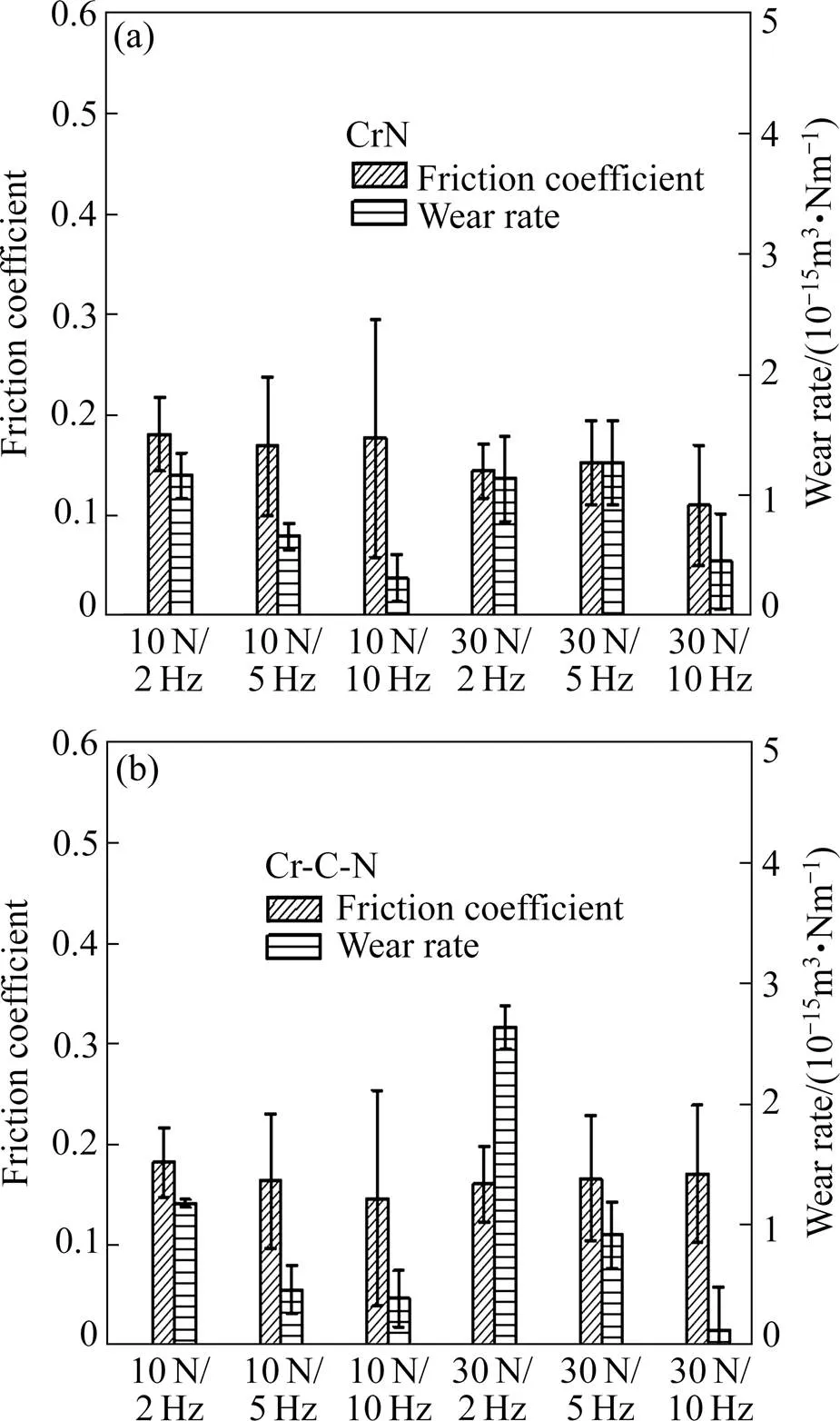

对两种涂层施加较低载荷与较高载荷后进行不同滑动速度的摩擦实验,摩擦因数与磨损率统计结果示于图6,两种涂层的摩擦因数差别较小,在较低载荷时,CrN涂层的摩擦因数略高于Cr-C-N涂层,而在高载荷条件下,Cr-C-N涂层的摩擦因数随频率增大而升高,在30 N/10 Hz时达到0.17,而对应的CrN涂层的摩擦因数为0.11。

图6 两种涂层的摩擦因数与磨损率统计结果

两种涂层的磨损率变化对比可得,在载荷恒定时,磨损率均随频率增加而减小。施加较小载荷时,两种涂层的磨损率均很低,且相差不大,约为0.6×10−15~1.1×10−15m3/Nm,但施加高载荷后出现较大差别,高载低频即30 N/2 Hz条件下,摩擦接触区域的微凸体咬合充分,对应产生很大的剪切作用,CrN涂层不存在偏聚现象,成分分布较为均匀,承受载荷区域出现的应变量因硬度与弹性模量相同而趋于一致,但Cr-C-N因晶界区域富碳硬化而使得微区应变不统一,对偶−工作表面接触区域的微凸体在摩擦过程中相互挤压变形进入稳定磨损状态的时间较长,且倾向于微凸体相互牢固嵌合并在切向力的作用下发生撕脱损伤,导致磨损率显著上升。

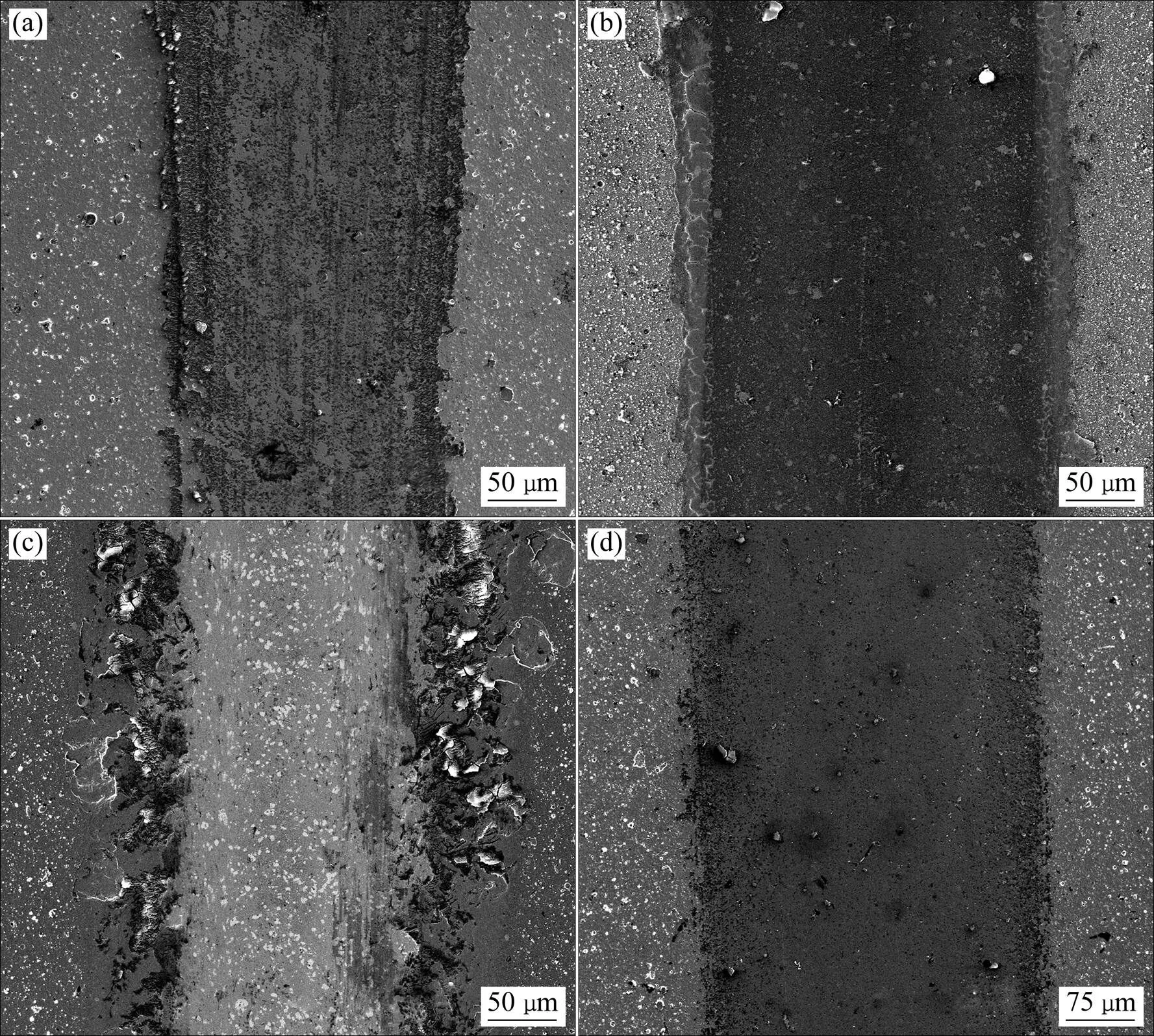

在高载高频状态下,摩擦接触区域的互嵌微凸体在高速运动中倾向于被碾压变形,摩擦区域表面形貌迅速趋于平滑,表现出优于CrN涂层的耐磨损性能。高载荷条件下的磨痕形貌如图7所示,两种涂层的磨痕内均未发现有海水腐蚀出现的涂层崩裂形貌,在较低滑动速度时,CrN与Cr-C-N的磨痕宽度均为 200 μm,图7(a)中有明显的平行于滑动方向的犁沟存在,说明摩擦过程中有微切削作用,图7(c)中磨痕的深度明显较大且磨痕边缘散布着较多挤出的片状碎屑,但未在磨痕内部观察到明显的犁沟存在,说明高载低频条件下,Cr-C-N涂层的磨损较好的符合粘着磨损磨屑转移生长形式。粘着磨损发生后在摩擦区域出现碎屑,并在接触应力的作用下产生屈服,在剪切力作用下纵向扩展,形成了经“压-滑动-整平”的转移碎屑,这些碎屑不断聚集长大,从摩擦系统中脱离形成薄片状的磨屑,如图7(c)所示。当滑动速度升高,两种涂层的磨损率均降低,磨痕内部光滑,CrN涂层磨痕边缘有少量转移碎屑存在,磨痕宽约230 μm,Cr-C-N涂层的磨痕内部光滑无犁沟,但磨痕宽度达到360 μm,综合考虑CrN与Cr-C-N的摩擦因数与磨损率变化规律,在没有显著界面化学反应的摩擦体系中,接触两表面的微凸体微观咬合状态是摩擦磨损性能的重要影响因素。

图7 CrN与Cr-C-N涂层经高载低频与高频摩擦后的磨痕形貌

3 结论

1) 通过多弧离子镀技术制备的CrN与Cr-C-N涂层均为由细小晶粒组成的致密结构,且Cr-C-N涂层的力学性能与耐腐蚀性能在CrN涂层基础上有一定 提升。

2) Cr-C-N涂层因碳元素掺入而显示出较为复杂的相组成结构,生成的硬质Cr-C化合物对涂层起到强化作用。

3) Cr-C-N涂层与YG-6硬质合金球配副在海水环境中的摩擦因数略高于CrN涂层,但其在苛刻条件下的磨损率却处于较低水平。磨痕形貌分析可知Cr-C-N涂层在高载高频的苛刻条件下具有较大优势,但在高载荷低速率条件下表现出较大的磨损率,未观察到涂层因海水渗入发生剥离崩裂的现象。

REFERENCES

[1] CUI G J, BI Q L, ZHU S Y, et al. Tribological properties of bronze–graphite composites under sea water condition [J]. Tribology International, 2012, 53: 76−86.

[2] NIE S L, HUANG G H, LI Y P. Tribological study on hydrostatic slipper bearing with annular orifice damper for water hydraulic axial piston motor [J]. Tribology International, 2006, 39(11): 1342−1354.

[3] 王 静, 张广安, 王立平. 金属复合对CrN薄膜的结构及摩擦磨损性能的影响[J]. 润滑与密封, 2008, 33(5): 30−38. WANG Jing, ZHANG Guang-an, WANG Li-ping. The influence of metal alloyed on the structure and wear properties of CrN coatings [J]. Lubrication Engineering, 2008, 33(5): 30−38.

[4] KNOTEK O, LOEFER F, KREME G. Multicomponent and multilayer physically vapor deposited coatings for cutting tools [J]. Surface & Coatings Technology, 1992, 54(1/3): 241−248.

[5] 闫少健, 王玲玲, 林宝珠, 等. 离子源辅助中频磁控溅射法在活塞环表面沉积CrN涂层, 粉末冶金材料科学与工程, 2010, 15(6): 549−553. YAN Shao-jian, WANG Lin-lin, LI Bao-zhu, et al. Chromium nitride coatings prepared by filament ion source-assisted medium-frequency magnetron sputtering [J]. Mateials Science and Engineering of Powder Metallurgy, 2010, 15(6): 549−553.

[6] LUGSCHEIDER E, KNOTEK O, BARIMANI C, et al. Cr-C-N coatings deposited with different reactive carbon carrier gases in the arc PVD process [J]. Surface & Coatings Techoology, 1997, 94−95(1/3): 416−421.

[7] ALMER J, ODEN M, HAKANSSON G. Microstructure and thermal stability of arc-evaporated Cr-C-N coatings [J]. Philosophical Magazine, 2004, 84(7): 611−630.

[8] ALMER J, ODEN M, HAKANSSON G. Microstructure, stress and mechanical properties of arc-evaporated Cr-C-N coatings [J]. Thin Solid Films, 2001, 385(1/2): 190−197.

[9] WANG Q Z, ZHOU F, DING X D,et al. Microstructure and water-lubricated friction and wear properties of CrN(C) coatings with different carbon contents [J]. Applied Surface Science, 2013, 268: 579−587.

[10] MERL D K, PANJAN P, ČEKADA M, et al. The corrosion behavior of Cr-(C,N) PVD hard coatings deposited on various substrates [J]. Electrochimica Acta, 2004, 49(9/10): 1527−1533.

[11] TSUI T Y, PHARR G M, OLIVER W C, et al. Nanoindentation and nanoscratching of hard carbon coatings for magnetic disks [J]. Materials Research Society Symposium Proceedings, 1995, 383: 447−452.

[12] PHARR G M. Measurement of mechanical properties by ultra-low load indentation [J]. Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing, 1998, 253(1/2): 151−159.

[13] TSUI T Y, PHARR G M. Substrate effects on nanoindentation mechanical property measurement of soft films on hard substrates [J]. Journal of Materials Research, 1999, 14(1): 292−301.

(编辑 高海燕)

Microstructures and tribological properties under seawater environment of CrN and Cr-C-N coatings

CHEN Hao1, YE Yu-wei1, 2, WANG Yong-xin2, GUO Feng2, LI Jin-long2, YANG Jian-gao1

(1. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China; 2. Key Laboratory of Marine New Materials and Related Technology, Ningbo Institute of Material Technology & Engineering, Chinese Academy of Sciences, Ningbo 315201, China)

CrN and Cr-C-N coatings have been prepared on the surface of single crystal silicon by arc ion plating. Surface morphology, microstructure, phase compositions, and electrochemistry properties were characterized by SEM, EDS TEM, XRD, and wear test and electrochemical workstation. The results show that carbon atoms combining with and chromium form a “carbon-riched” skeleton network in Cr-C-N ternary coating, which can improve mechanical properties and wear resistance obviouly. Segregation of chromium carbide on the grain boundarys can cause discontinuous hardness changes on the coating. Compared with CrN coating under seawater surroundings, Cr-C-N coating under discontinuous stress state shows the slightly increasing friction coefficient, but it exerts lower wear rate under high load and high speed state.

CrN coating; Cr-C-N coating; microstructure; seawater environment; tribological properties

TH 117.3

A

1673-0224(2015)3-390-08

国家自然基金项目(51161008;51202261;51464013); ITER计划专项(2011GB110002);江西省高等学校科技落地计划项目(KJLD12072)

2014-05-20;

2014-11-03

王永欣,副研究员,博士。电话:0574-86685175;E-mail: yxwang@nimte.ac.cn