中部出气的上吸式固定床气化炉及其自动控制的料斗供料系统设计

2015-02-27杜海江徐冰嬿李宗楠刘光华董燕萍

杜海江,徐冰嬿,李宗楠,刘光华,董燕萍

(1. 中科院广州电子技术有限公司,广州 510070;2. 中国科学院广州能源研究所,广州 510640;3. 东莞市百大新能源股份有限公司,广东 东莞 523808)

中部出气的上吸式固定床气化炉及其自动控制的料斗供料系统设计

杜海江1,徐冰嬿2,李宗楠2,刘光华3,董燕萍3

(1. 中科院广州电子技术有限公司,广州 510070;2. 中国科学院广州能源研究所,广州 510640;3. 东莞市百大新能源股份有限公司,广东 东莞 523808)

改进的固定床上吸式生物质气化炉,以锥形下料裙将气化炉分成气化室与储料室两部分,出气口设在下料裙死角处。输出的产出气温度在300 ℃以上、灰分少、热值高,气化效率高,兼具上吸式与下吸式气化炉的优点,有效解决了常规上吸式气化炉产出气中焦油含量高、热值低问题。自动控制的料斗供料方式保证了气化炉运行的可靠性与安全性,扩展了生物质木料的适用范围。实现产出燃气在蒸汽锅炉中代替煤、木材、油燃烧,可有效解决中小企业的用能问题,达到节能减排的目的。

中部出气;固定床上吸式气化炉;料斗供料

0 引 言

近年来应用于生物质能源的上吸式气化炉、下吸式气化炉及循环流化床气化炉在发电、农村供热及烘干等应用方面都得到了快速发展,而且在生物质气化的机理、过程、影响因素等方面的理论研究取得了大量成果,对气化炉本体结构与性能的研究也取得了重大进步并积累了丰富经验[1]。但是目前国内已经应用的生物质气化装置普遍存在产出可燃气中焦油与氮气含量较高、热值与气化效率较低、自身热损失较大等问题[2]。生物质能要真正成为化石能源的替代能源,关键是要将能量密度低的低品位生物质能转变成高品位能源,如何有效地将生物质转化为洁净的高品位能源,是该领域目前的重要研究课题。

过去的研究结果证明,通过对常规固定床上吸式气化炉改进,原料中的水分参加气化反应可使反应后的H2及CH4的含量平均提高2%~3%,可燃气热值提高1 200 KJ/Nm3,关键是使干燥后的生物质避免经过低温热分解区立即进入高温热分解区[3]。基于此研究结果研发的实用型中部出气气化炉,可有效解决产出可燃气中焦油问题,自动控制技术的应用保证了气化炉的稳定运行,实现了生物质燃气在蒸汽锅炉中代替煤、木材、油燃烧,料斗方式间歇供料,使得块状及枝条状生物质木料亦可直接应用。

1 中部出气的固定床上吸式气化炉

常规上吸式气化炉是气固逆流式的气化炉,产出的可燃气经气化还原层、热分解层、干燥层从炉顶部排出,可燃气中带有一定量的水分与焦油。虽具有气化效率高、气化强度高、除灰份以外无其它固体可燃剩余物等优点,但同时存在产出气体中焦油含量相对较多、气体质量相对较差的缺点。而下吸式气化炉是气固顺流式气化炉,原料与空气同时从气化炉顶部加入,产出气与灰从下部排除,气化过程中生成的焦油部分被高温热裂解,因此产出气中焦油含量相对较少,但含有较多灰分。

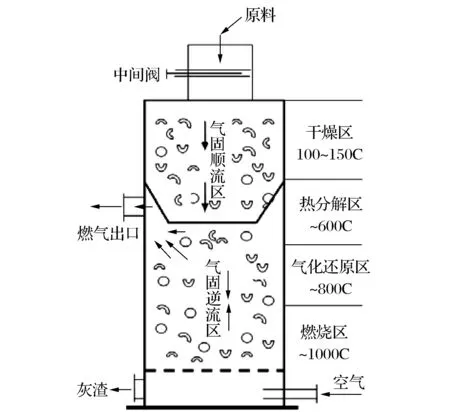

文中所述的中部出气固定床上吸式气化炉是新型交错流气化炉,结构如图1所示,采用了气固顺流与逆流的优点,使干燥层所排出的水分随气体下行时参加气化反应,而经热分解层产生的焦油,经高温裂解而使含量降低。气化炉主体结构以一个锥形的下料裙分成上下两部分,下部为以热解、氧化、还原反应为主的气化室,上部为以干燥为主的储料室。原料从料斗落到炉本体中会因下料裙的原因形成一个自然环状死角空间,这个空间就成了一个自然的“集气走廊”, 可燃气出气口就设在此死角空间处。热分解气化后的可燃气先聚集在此环形的“集气走廊”中,由“集气走廊”排入出气口。这样的设计不仅大大减少了输出燃气中的飞灰,同时出气口设在干燥层的下部,燃气输出没有经过干燥层,所以输出燃气的温度较高,降低了燃气中焦油释出的可能性,焦油成份可以随燃气一起输送并在锅炉炉膛中燃烧,焦油成份热值的利用不仅产出可燃气的热值得到提高,也解决了焦油凝聚堵塞而引起的设备运行可靠性问题。此外,当储料室充满原料时,压力差的原因使气体通过料层的阻力大于从出气口导出的阻力,避免了烟气通过进料口外溢的可能性。

图1 中部出气上吸式气化炉结构图

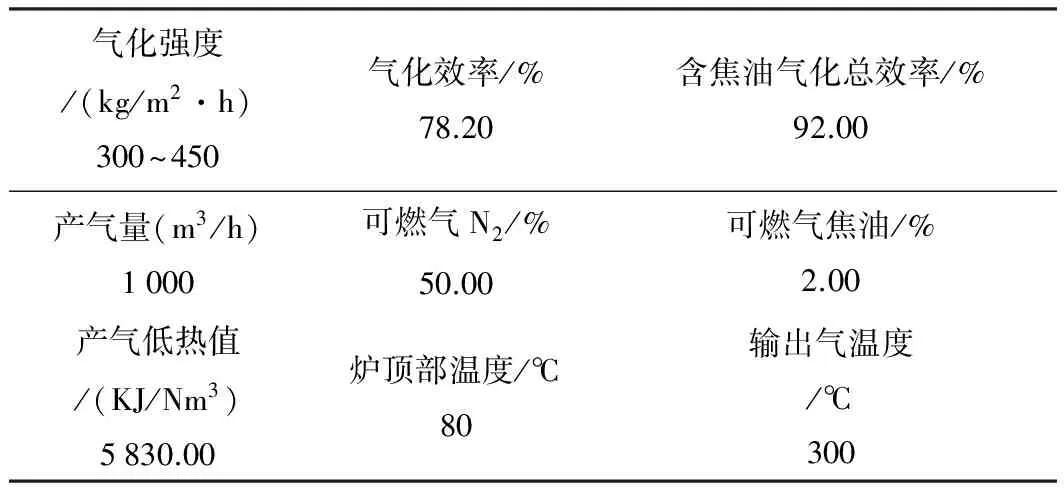

中部出气的上吸式气化炉解决了几个关键问题:一是从底部经燃烧区,还原区上升的气体经高温热分解区排出炉外,避免了低温热分解,减少焦油产量,提高气体质量;第二是使气体中水份经干燥区释出后向下流动参加气化反应,提高产出气热值;此外产出气中的飞灰大大减少。因此中部出气结构综合了常规上吸式气化炉与下吸式气化炉的优点,出气口位置即锥形下料裙位置是气化炉设计的关键。在上吸式气化炉中反应温度是随着反应层高度(料层高度)的增加而减小的,在运行中当其它条件如生产量、空气比等已经确定时,反应层高度反映了反应温度,为了获得质量比较高的产出气必须控制较高的热分解区温度,这可以通过控制反应层高度来实现[3]。通过料层温度测试实验确定出气口位置距离炉栅1.5 m附近为最佳,此时可保证输出气温度不低于300 ℃,低位热值5 830 kJ/Nm3,燃气流量1 000 Nm3/h以上,适应于2~3 T/h蒸汽锅炉的气化炉设计数据见表1。

表1 设计数据

2 采用料斗方式的气化炉上部供料结构

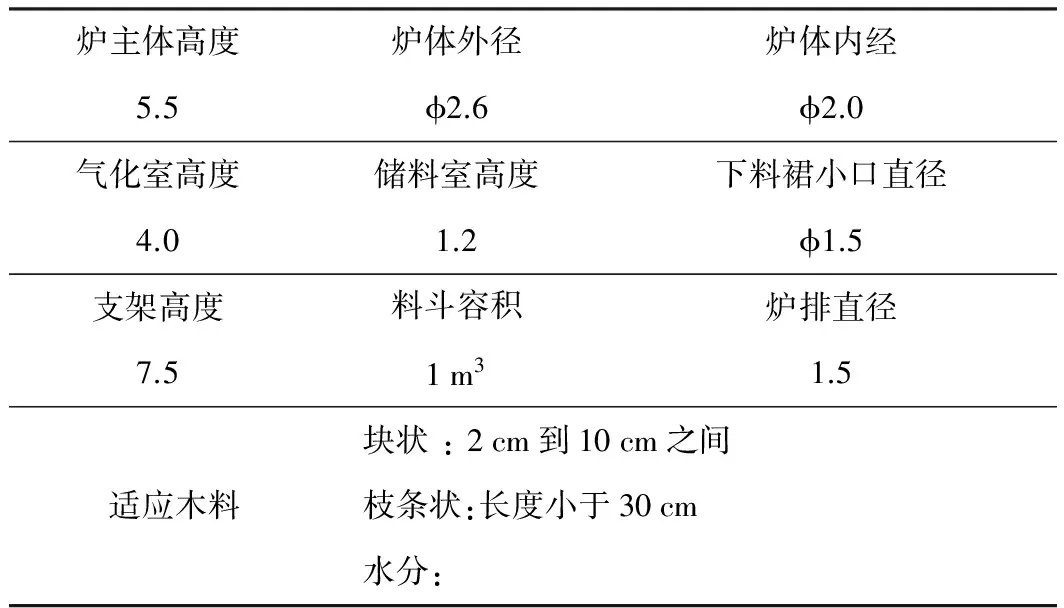

针对循环流化床气化炉的生物质原料,如颗粒料、切段后的秸秆、木糠等可以采用螺旋推进方式供料[4]。但对固定床上吸式气化炉来说,其优点之一是适用的生物质料宽泛,包括枝条状或不规则块状的生物质木料,在无法采用螺旋推进方式供料时,料斗间歇供料是较佳选择。料斗方式供料时,必须对炉内料位高度检测、炉顶落料口处的密封、料斗运行控制等整个供料系统进行完善设计及控制,否则气化炉运行的可靠性无法保证,进而影响其应用与推广。翻盖式落料密封结构烟尘外溢严重[5],图2是改进后的料斗供料结构图,主要由料斗、竖直提拉支架、水平移动支架、气化炉落料口的水隔密封闸阀、料位检测摆杆组成。家俱厂剩余的生产废木料或其它枝条及块状木料简单锯断后填入料斗,料斗由提拉钢缆沿竖直方向支架提升一定高度后沿水平支架平移到气化炉落料口上方,再下落到气化炉落料口处,运动轨迹如图中虚线所指。此时料斗下部与气化炉落料中间仓入口吻合。位于落料中间仓中的水隔密封闸阀在汽缸驱动下沿水平方向滑动打开落料口,料斗中的木料在重力作用下掉落到气化炉中。落料过程中,料斗代替密封推拉闸门,起到气化炉上盖的密封作用。

图2 料斗供料方式结构图

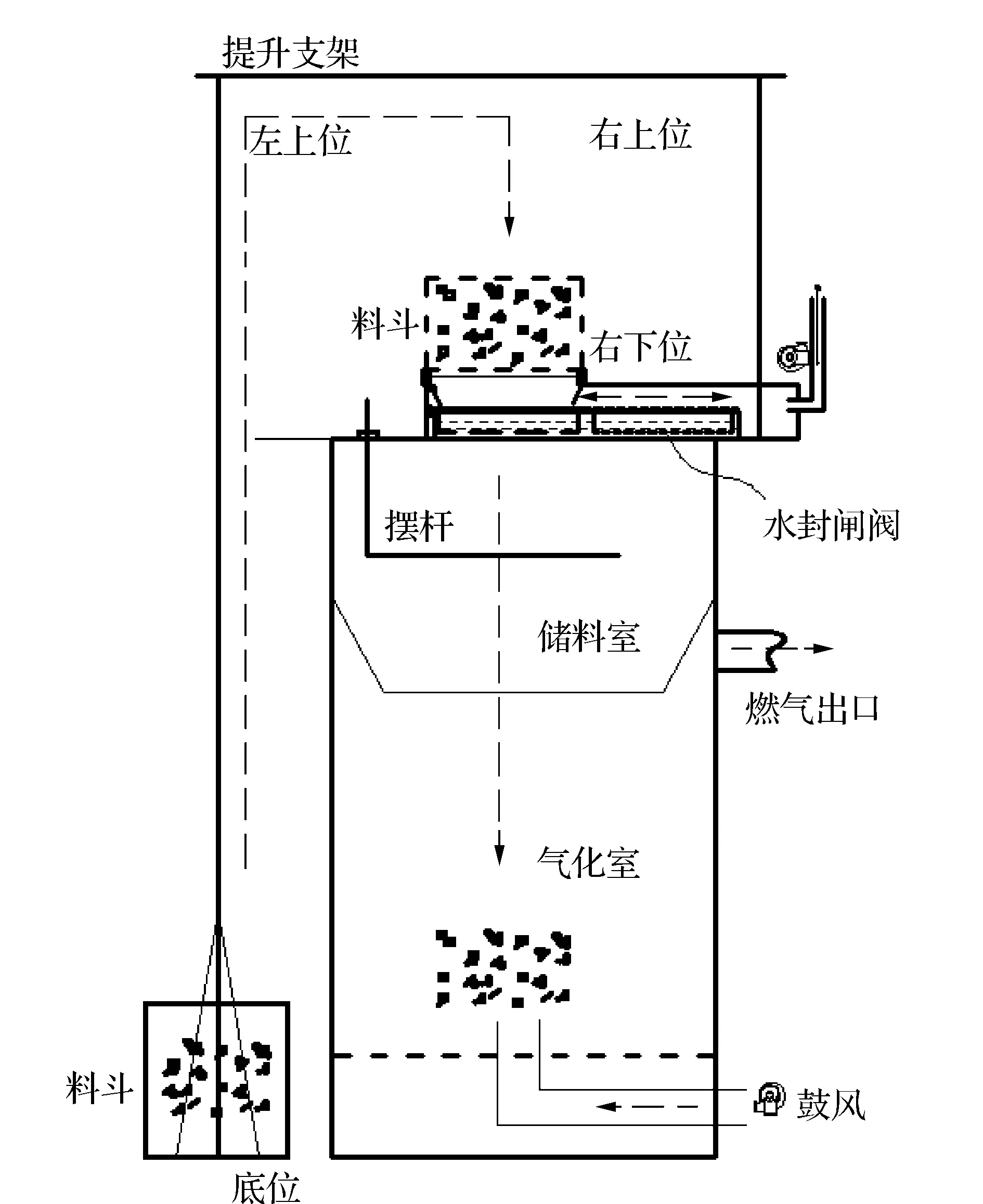

图3 料斗结构图

料斗结构如图3所示,为立方体铁箱,上部为活动盖板,打开时添加生物质木料入箱内,然后合上盖板并由锁扣与箱体合二为一。料斗箱体的下部底板为两扇可沿转轴摆动而打开、闭合的钢板门,提拉钢缆受力上拉时两扇底板闭合,当料斗与气化炉落料口接触吻合后,钢缆继续放松则底板失去拉力,在斗内木料的重力作用下打开,木料自然下落到气化炉内。

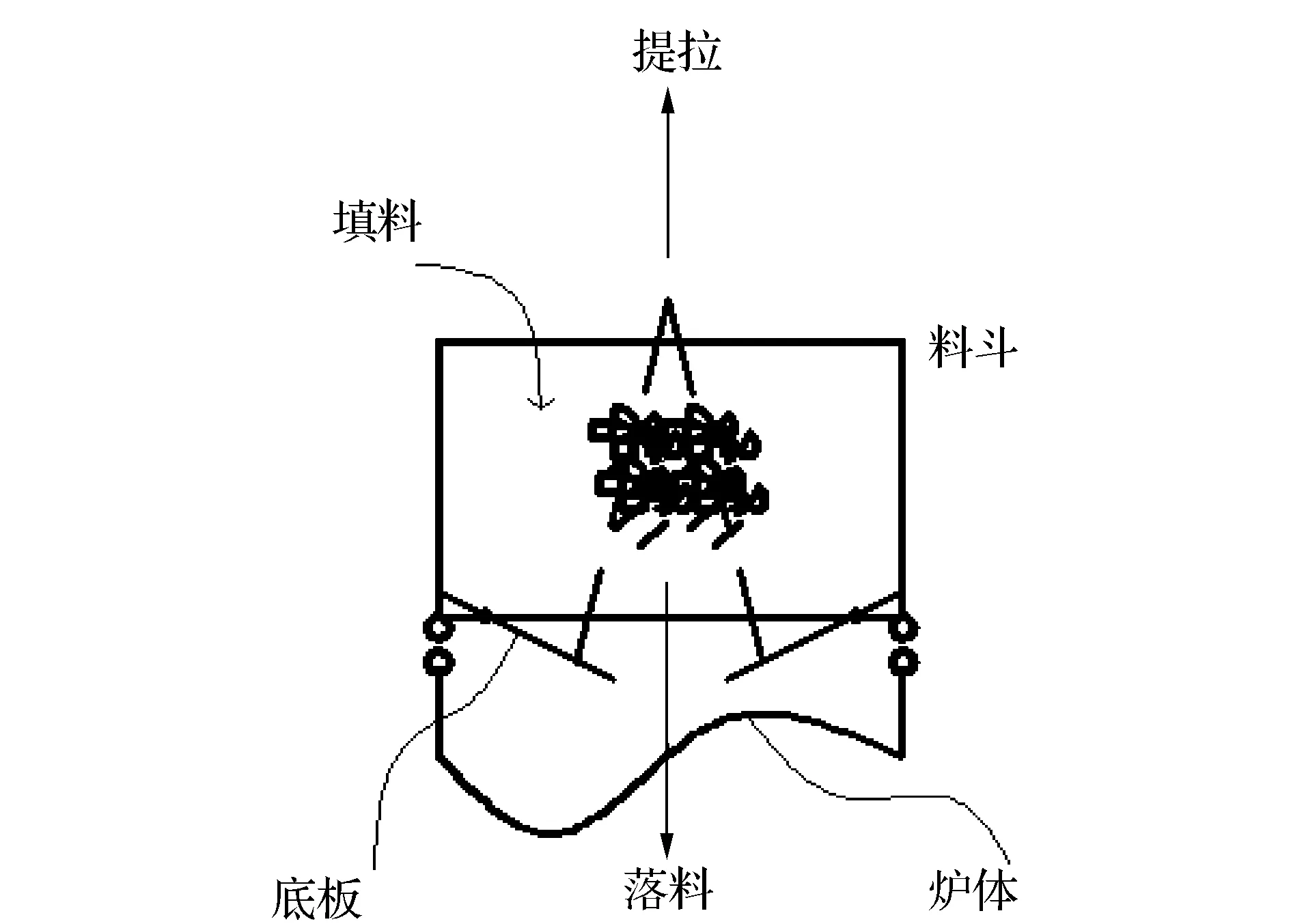

3 料层高度检测

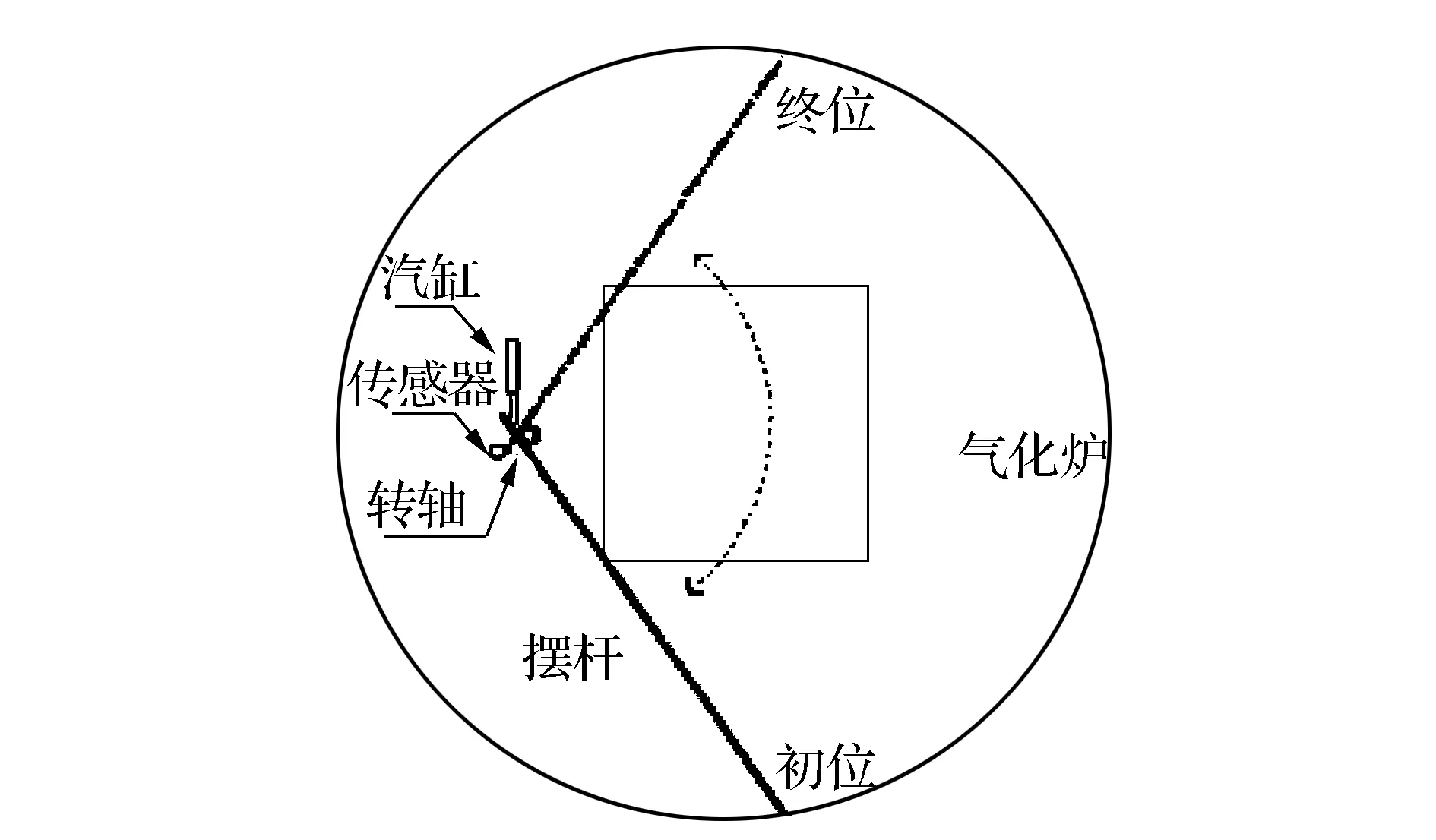

气化炉料斗供料是间歇式的,因此控制生物质料在炉内的料位高度非常重要,料位不足将导致炉内温度快速上升,尤其气化炉上部供料口部位的温度升高更为显著,严重者将烧毁供料口。但是,气化炉内环境恶劣,烟、尘、焦油、水蒸汽及生物质料的搭桥缝隙等,使得常规的光电方式、超声波方式的料位检测在此均无法应用,因此寻找一种简单、可靠的料位高度检测方式成为关系到气化炉能否可靠应用的关键。图2中的“摆杆”为设计的料位检测装置的侧视图,图4为其俯视图。料位检测装置包括:一个贯穿气化炉内外的转动轴,转动轴的下部设置有一根“L”型摆杆,由汽缸驱动摆杆往复转动,接近开关传感器检测摆杆的转动位置。安装时,使摆杆位于气化炉内的预定高度处,平时摆杆置于气化炉一侧的初始位置,在PLC控制下,汽缸驱动摆杆转向气化炉另一侧的终极位置,如果此时气化炉的料位高于摆杆所在高度,则摆杆无法摆动到终极位置,如果料位低于摆杆所在高度,则摆杆会顺利转向终极位置。PLC每隔一定时间控制驱动汽缸摆动一次摆杆,即可实现自动检测料位。

图4 料层高度检测结构

料位检测装置的可靠运行不仅是实现加料自动化的前提,而且可以保证炉内物料高度在2 m 以上,保证气化反应的连续性与稳定性。

4 落料口密封结构

上吸式气化炉的上部落料口必须设有一置于炉顶的顶盖门,落料时顶盖门打开才能添进生物质料,填料完毕再盖合顶盖,这一过程中必须保证气化炉内外环境的隔离密封。如果外部空气进入炉内轻则影响生物质气化进程与效果,严重时将产生爆燃事故。此外,炉内燃气外溢将影响设备与周围环境的洁净,对周边产生污染。

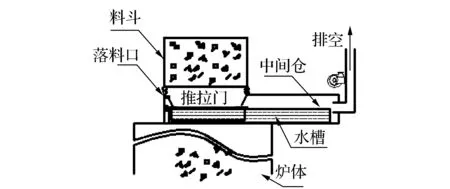

图5为设计的落料入口密封结构,气化炉顶盖门为一置于水平导轨上并由汽缸驱动的推拉门,其两侧设有垂直折边置于水槽中,在推拉门的开启或关闭过程中,折边始终浸于水槽内的液体中,形成水隔密封结构,可以有效防止气化炉内燃气与灰尘经落料口外溢,及避免外部空气经落料口进入气化炉内。落料时,料斗下部与气化炉落料入口接触吻合,推拉门被横向打开,料斗下底板在提拉钢缆失去提拉作用力时依靠重力自然打开,木料落于气化炉体内。推拉门打开时的密封由料斗箱体替代顶盖完成,落料完成后推拉门重新闭合,此时落料中间仓内会存有少量外溢烟气,由风机及排空管道排空。

图5 落料口密封结构

5 供料系统的自动控制

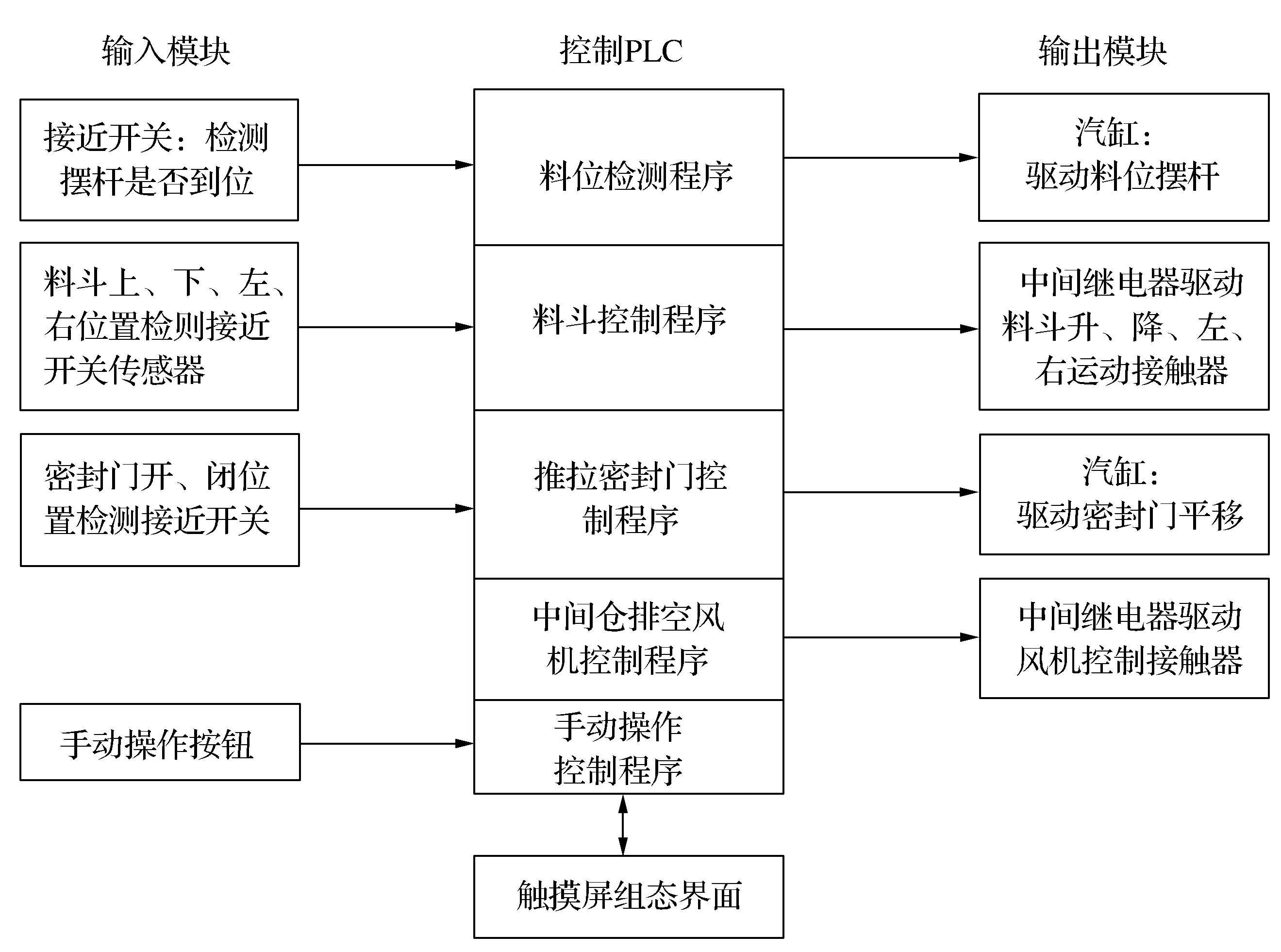

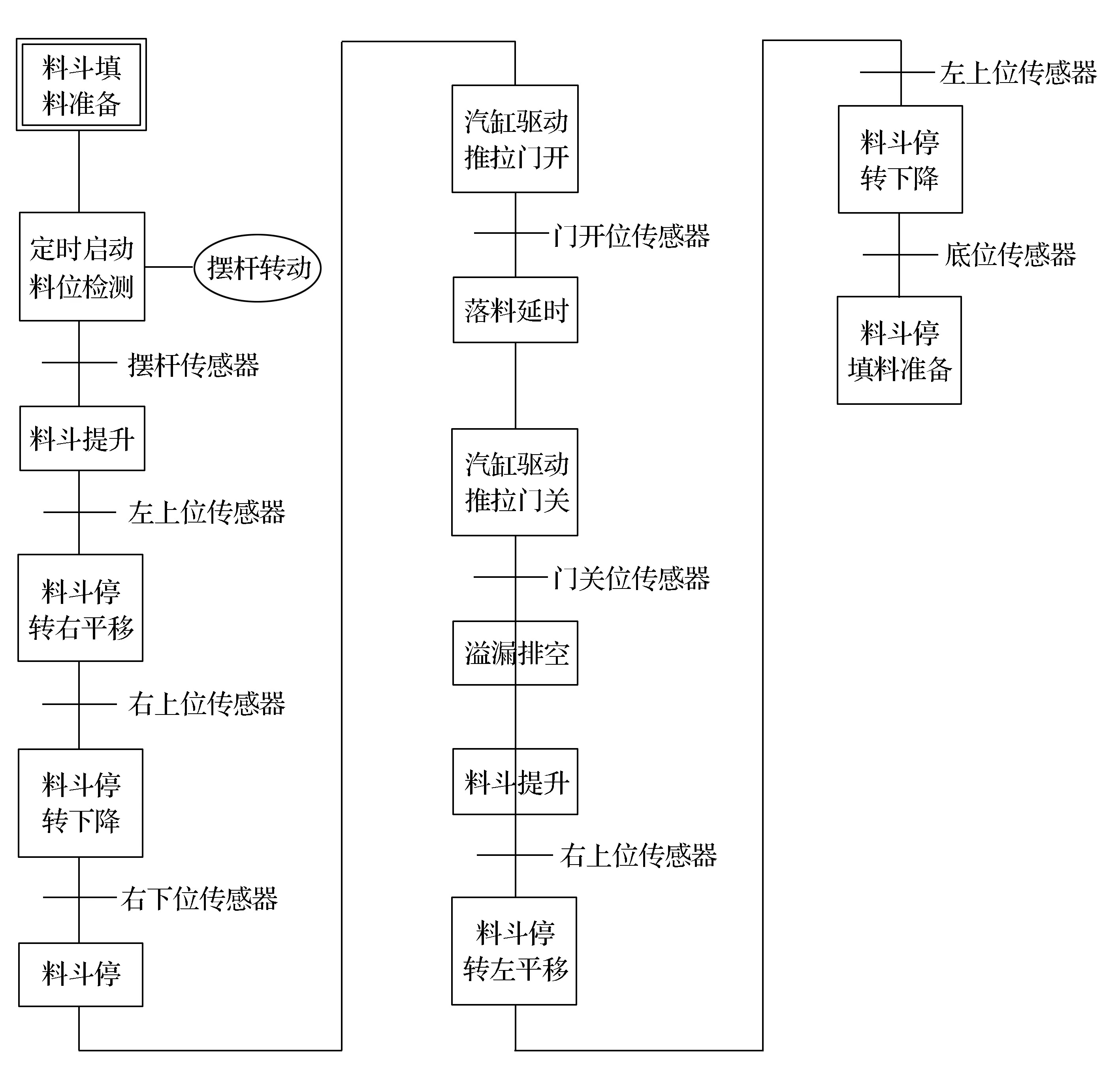

以三菱FX2N系列PLC为控制器,配合输入输出控制模块及中间继电器实现的供料系统控制原理框图如图6所示,根据供料过程分为料位检测控制程序、料斗运行控制程序、密封推拉门控制、中间仓溢漏排空控制。控制系统以触摸屏为人机操作界面,除自动控制外尚设计有手动操作控制。一个完整的供料过程控制顺序如图7所示。

图6 PLC控制原理框图

图7 供料过程控制流程图

6 在蒸汽锅炉中的应用及运行结果分析

以中部出气气化炉产出燃气为燃料在蒸汽锅炉中代油燃烧一体化系统结构如图8所示,基于此系统建设的能源管理中心,为中心周边中小企业提供蒸汽能源,有效解决了企业的能源问题,淘汰了企业的燃煤、油小锅炉。系统实际运行数据见表2,锅炉尾气排放数据见表3。

表2 气化炉运行结果数据

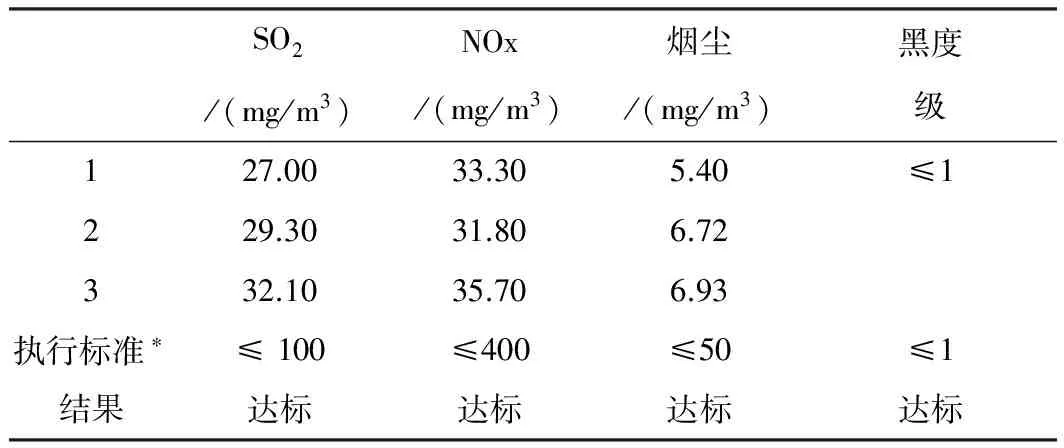

表3 锅炉尾气排放数据[6]

* 《大气污染物排放限值》(DB44/27-2001)第1时段二级标准

常规上吸式气化炉在实际应用时面临三个需要解决的问题:一是提高气体质量,减少焦油产量;二是使原料中的水份参加气化反应避免混在燃气中,以提高燃气的实际热值;三是解决加料操作时的烟气外溢。中部出气气化炉有效解决了这几个问题,出气口设在气化炉中部使得燃气输出温度保持在300 ℃以上,焦油成份呈气化状态随燃气一起在锅炉炉膛中燃烧,不仅有效避免的焦油凝结对设备可靠性的影响与二次污染问题,而且充分利用了焦油的热值,因此气化系统的总热值及气化总效率都得到提高。此外提高气化炉氧化还原区反应温度,避免低温热分解,也是提高气化速率与气体质量的重要因素,而选择在气化炉中部出气,有效实现了气化反应在高温下进行的需要。

应用该气化炉的蒸汽锅炉的尾气排放SO2、NOx、烟尘等实测数据均显著低于《大气污染物排放限值》(DB44/27-2001)第1时段二级标准规定的指标,无需对锅炉尾气治理即可直接排放。气化强度在300~450 kg/(m2·h)之间都可得到稳定的操作与运行,运行的结果表明1 kg木料需要1 m3的助燃空气,气化后可得到2 m3的生物质燃气,以空气为气化剂的木质生物质燃气的热值在5~6 MJ/Nm3之间。

系统在东莞市某五星级酒店的实际应用证明经济效益明显,该酒店每天用蒸汽24 t,改造前锅炉以重油为燃料,改造后用生物质燃气为燃料,只要3~3.5 t废木料气化产生的生物质燃气所产生的能量与1 t重油所产生的能量相当,参照目前的市场价格,3 t废木料只需1 500元左右,而1 t重油却要3 500元,原料成本节省57%。

7 结论语

文中所述中部出气气化炉及料斗供料系统已成功应用于东莞百大新能源有限公司的2~3 T/h的生物质气化集中供汽能源管理中心,系统自动化程度高,运行可靠稳定。生物质料主要来自家俱企业的生产剩余边角废木料,其中大部分均可直接投放,无需破碎烘干,降低了生物质利用的成本,具有显著的经济及社会效益。应用结果说明中部出气的上吸式气化炉及生物质燃气在锅炉中代替煤、木材、油燃烧,在技术上是可行的,经济效益和环保效益是明显的,可以有效解决中小企业的用能问题,达到节能减排的目的。

[1] 吴金卓,马 琳,林文树.生物质发电技术和经济性研究综述[J].森林工程,2012,28(5):102-106.

[2] 吴创之,刘华财,阴秀丽. 生物质气化技术发展分析[J] . 燃料化学学报, 2013, 41(7):798-804.

[3] 赵连臣,李晓伟,王贵路,等. 生物质气化的研究与应用[J] .可再生能源, 2008, 26(6):55-58.

[4] 杜鹏东.生物质固化成型机控制系统的综述[J].森林工程,2013,29(5):76-78.

[5] 徐冰燕,罗曾凡,陈小旺,等. 上吸式气化炉的设计与运行[J] . 太阳能学报, 1988, 9(4):358-368.

[6] 赵 力,景元琢,刘国喜. 下吸式固定床生物质气化炉的加料装置[J] .可再生能源, 2009, 27(1):85-87.

[7] 刘光华. 大型生物质气化装置[P]. 中国: CN200620058696.4, 2007.

[8] 陆长清,王世芬,刘光华. 改进型生物质上吸式固定床气化炉的应用与效益分析[J] . 江西科学, 2014, 32(2):212-214.

Updraft Fixed-bed Biomass Gasifier with Gas Outlet in the Middle Position and its Automatic Hopper Feeding System

DU Hai-jiang1, XU Bing-yan2, LI Zong-nan2, LIU Guang-hua3, DONG Yan-ping3

(1.Chinese Academy of Sciences Guangzhou Electronic Technology CO., Ltd., Guangzhou 510070, China; 2.Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China;3.Dongguan Baida New Energy Shares CO., Ltd., Dongguan 523808, Guangzhou Province China)

An improved fixed-bed updraft biomass gasifier, is divided into two parts, i.e. gasification chamber and storage chamber by a tapered feeding skirt. The gas outlet of the gasifier is designed in the corner of the skirt. This gasifier possesses the advantages of both updraft gasifier and downdraft gasifier, with high gasification efficiency, the outlet gas has the characteristics of temperature higher than 300℃, low ash content and high calorific value. The proposed method solves the problem of high tar content and low calorific value of conventional updraft gasifier. The hopper feeding method expands the scope of biomass material, and the automatic control provides the reliability and safety of the system. Using the outlet gas of gasifier as fuel of boiler instead of coal, wood, or oil,will effectively solve the energy problem of small and medium-sized enterprise , and achieve the purpose of energy -saving and emission-reduction.

Output gas in the middle position; Updraft fixed-bed biomass gasifier; Hopper feeding

2014-10-20

2014-12-10

杜海江(1964-),男,高级工程师,中国科学院广州电子技术研究所(中科院广州电子技术有限公司),从事电子产品设计研发、及工业自动化工程应用工作。

2009年广东省中科院战略合作项目(200-9B0913 00009);2011年广东省重大科技专项(2011A080803002);2012年广东省重大科技专项(2012A080103002)

10.3969/j.issn.1009-3230.2015.01.007

TK6;TP273+.2

A

1009-3230(2015)01-0023-06