计算材料热力学与镁合金设计

2015-02-25李长荣郭翠萍杜振民

李长荣,郭翠萍,杜振民

(北京科技大学材料科学与工程学院,北京 100083)

计算材料热力学与镁合金设计

李长荣,郭翠萍,杜振民

(北京科技大学材料科学与工程学院,北京 100083)

摘要:计算材料学经过近30年的发展,已形成针对材料不同层次和尺度的理论模型,包括第一性原理计算、分子动力学、蒙特卡洛模拟、相场理论、CALPHAD技术及有限元分析等。其中计算材料热力学在多层次跨尺度材料设计中占据重要的地位。通过计算材料热力学获得的多元合金体系的相关系、相组成和相对量、相转变驱动力及其它热化学数据等基础性研究成果,将直接服务于相关材料的设计与研发。简要介绍了计算材料热力学的发展历程及其基本原理,结合Mg基合金设计过程,基于建立的部分Mg合金体系的热力学数据库,从固溶强化、时效强化、析出强化、晶粒细化、非晶形成能力等方面,对Mg合金体系的热力学评估方法和研究现状进行了概述,并根据Mg合金热力学数据库中关于Mg-Zn-Zr/Ca体系的热力学特征函数,计算相平衡关系,示例分析了Mg-Zn合金中Zr和Ca的合金化作用。

关键词:计算材料热力学;CALPHAD 技术;材料设计;Mg合金

1前言

材料是人类文明发展和进步的里程碑。长久以来,新材料特别是新型结构材料的研发,基本是沿用了尝试法(Trial and Error)的模式,也就是说,材料的经验设计在材料的研究与开发过程中起着重要作用。通过获取大量不同材料成分和工艺参数的实验结果,总结材料结构、组织、性能方面的相互联系,从而探索到一种新的或更好的合金成分和工艺,耗时长、成本高、普适性差。随着近一个世纪合金理论的积累和几十年来计算机技术的迅速发展,20世纪80年代末出现了计算材料学或材料设计这一新学科,它综合利用计算热力学、动力学模拟及规范评估实验数据,来优化材料的成分、相(含亚稳相)组成、组织结构及热加工过程,进而改善材料性能,其特征是用热力学参数和动力学参数来表征设计目标。目前材料计算与设计,已成为材料科学中最为活跃的一个重要分支,形成了针对材料不同尺度和不同层次的理论与模型,如第一性原理计算、分子动力学模拟、计算热力学和计算扩散动力学、相场理论、蒙特卡罗模拟、有限元数值模拟技术等几个方面,材料的研究逐步从经验设计走向基于热力学和动力学理论的科学设计。

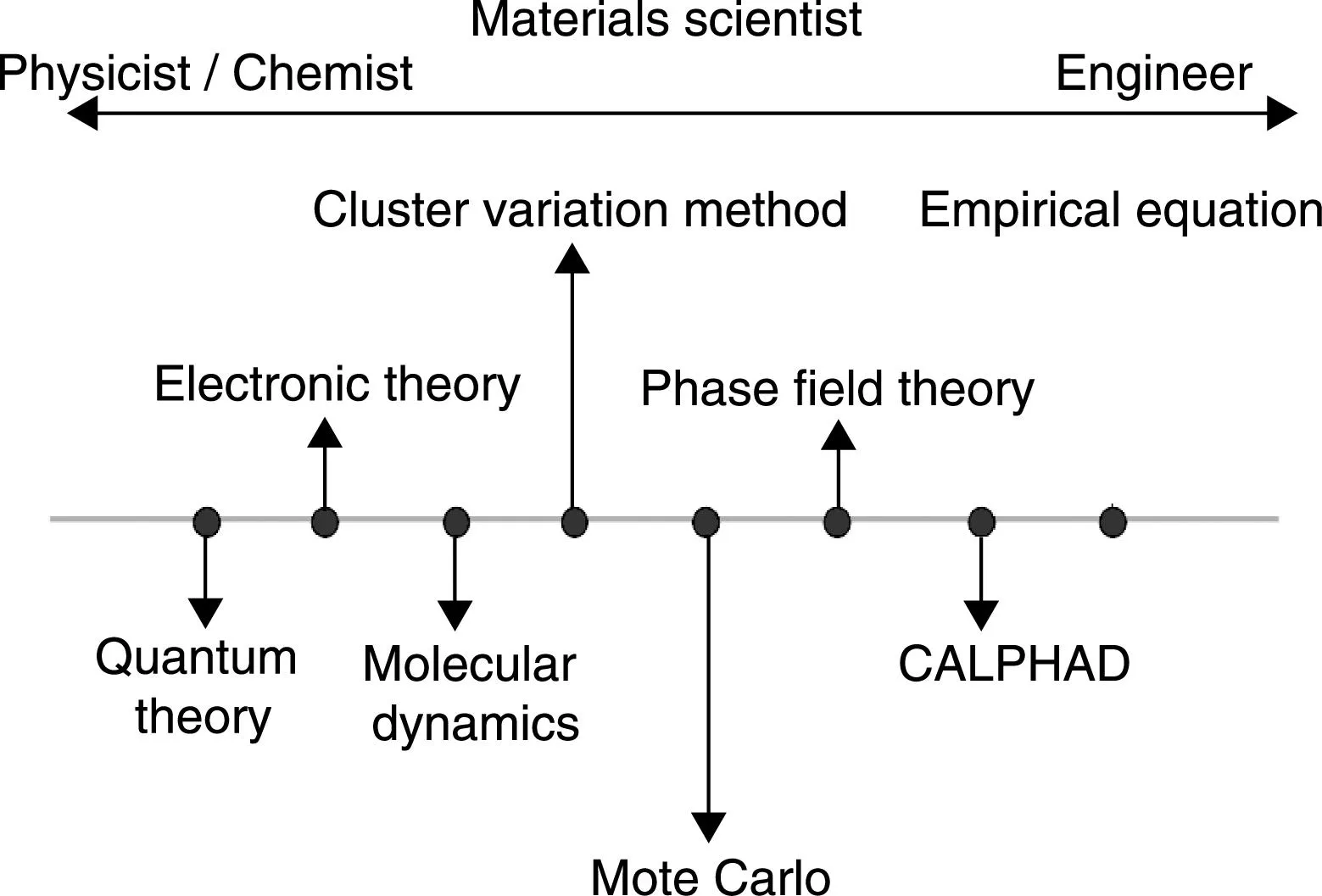

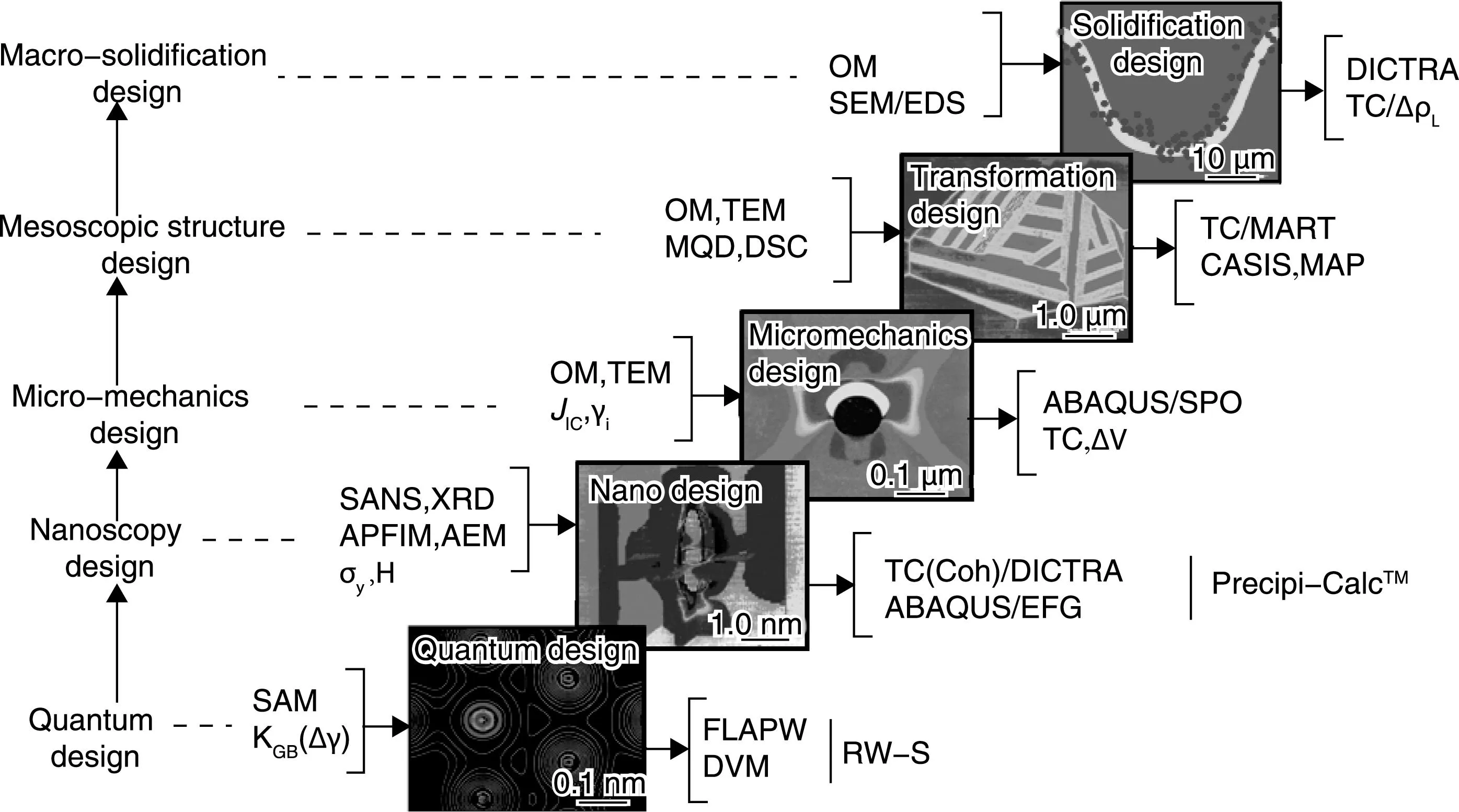

图1列出了计算材料学中几个较为成熟的理论与模型,左端是物理和化学科学家关注的量子和电子层次,右端是材料工程师们重视的宏观尺度。计算材料科学家目前的重要工作,是将这些理论模型之间的联系建立起来,实现真正意义上的材料科学设计。图2给出了不同尺度材料设计的理论模型以及与之相对应的实验表征方法[1]。

图1 计算材料学与材料设计中不同层次的理论模型Fig.1 Computational models for multi-scale materials design

图2 不同尺度材料设计的理论模型与相关的实验表征方法Fig.2 Hierarchy of materials design models and relative experimental techniques

Mg及Mg合金具有一系列性能优势[2-4],作为“21世纪的绿色环保工程材料”之一,已成为全球学术界的一个研究热点[5-6],而且相关的基础研究与开发存在很大的潜力和上升空间,为Mg合金设计与新型Mg合金的开发之间的相互融合和促进提供了很好的契机。一方面,在材料领域里还没有任何材料像Mg那样,其发展潜力和实际应用现状之间存在如此大的差距[7]。Mg合金是实际应用中最轻的金属结构材料,具有密度低、比强度和比刚度高、阻尼减振性能好、抗辐射能力强等,必将发展成为十分重要的结构材料和功能材料。然而,目前Mg的第一消耗量却是用作其它金属材料的合金化元素,而作为结构和功能材料使用的Mg基合金,还不足Mg消耗总量的三分之一。Mg合金的发展落后于实际需求的原因是多方面的,其中基础研究的不足是主要原因之一[8]。Mg合金的变形困难、耐蚀性能差、成本尚高等问题还需要通过科学技术的持续进步和基础理论的不断深入加以解决。另一方面,或许还没有哪一科学领域,像相结构、相图和相变那样被众多的学科视为基础。地质、陶瓷、物理、冶金、材料、化工与化学等专业的科学家们都广泛地运用相结构、相图和相变的知识诠释和发展他们的领域。新技术、新理论、计算方法和层出不穷的新材料又提出许多前人未曾注意到的问题和机遇,使得相平衡研究及其热力学分析有了更加广阔的应用前景[9]。与成熟的金属材料(如Al合金、钢铁、Ni基耐热合金等)相比,Mg的合金化基础研究还存在着巨大差距[10-12]。这是除价格因素之外,制约Mg合金的发展与应用的重要原因。相平衡关系、热力学规律、相图数据库等基础性研究将直接服务于Mg合金材料的设计、研发与创新,加速Mg基材料的研究由经验尝试向科学设计转变的进程。

2计算材料热力学

在20世纪60年代,相计算(PHACOMP——PHAse COMPutation)技术[13]在Ni基高温合金成分设计上的应用揭开了合金设计的序幕。虽然那仍是一种依赖于经验的相平衡成分计算,但PHACOMP技术在Ni基高温合金设计中所起的作用,充分说明了相关系信息对于合金设计的重要性。随后70年代出现的相图计算(CALPHAD——CALculation of PHAse Diagram)技术[14]致力于利用普遍适应性的热力学模型,获得多元体系中所有物相(包括稳定相和亚稳相)的特征函数,再通过严格的热力学理论,得到多元体系的所有相平衡与热化学性质,如各种温度及成分范围内的稳定相和亚稳相的组元成分、相稳定性、相关系(包括亚稳相关系),以及在各种给定条件下,稳定相与亚稳相及亚稳相与亚稳相之间的转变温度、相转变驱动力等。虽然CALPHAD仍依赖于由实验获得低元体系的数据参数,但可以说,多元体系的所有热化学性质,尤其是相转变驱动力、相转变所需克服的势垒及亚稳相关系的获得过程,已经达到了真正意义上的理性阶段。目前,人们对实验测定相关系在新材料研发,特别是材料设计上的重要性有了足够的认识,但只有在通过CALPHAD技术来获得所有热化学性质之后,相图测定和相平衡研究,才真正成为了材料设计的一部分[1,15]。在这种背景下,由于目标难以实现而沉寂了近30年的第一性原理,近年来通过结合密度泛函理论(DFT)取得了很大的成功,其重要标志之一,就是为CALPHAD研究提供实验难以得到的化合物比热,或形成焓等热化学基础数据。其实,20世纪70年代末提出的Miedema模型[16],基本上也是为此目的而活跃一时。

CALPHAD技术,即实际意义上的计算材料热力学,是目前利用传统实验相图和其他所有热化学实验信息,建立现代相图最成熟的一种技术,可以计算真实多元材料体系的成分、相组成、模拟组织演变过程等。CALPHAD技术成功应用于新材料的研发,主要依靠可靠的多组元热力学数据库的开发。

相图计算理论早在20世纪初就由Van Laar[17-18]提出,并应用理想模型和规则溶体模型,计算了大量的二元合金相图,揭示了相图的典型形态与相关组成相的热力学稳定性之间的关系。半个世纪以后,Meijering[19-23]将Van Laar的工作拓展到高元合金体系。同样利用规则溶体模型,计算了具有典型形态的三元体系相图。这两位研究者的工作,对合金体系的相平衡计算,以及热力学特征函数的表达等方面做出了重要的贡献。但由于热力学计算比较复杂,计算量较大,受计算机技术发展的影响,直到1970年Kaufman和 Bernstein[24]提出了CALPHAD技术,才真正实现了传统相图与热力学之间的统一,推动了相图计算工作的发展。

计算材料热力学经过40余年的发展,目前国际上已经有很多成熟的相图计算软件,如Thermo-Calc[25], Pandat[26]和FactSage[27-28]等。测定、评估、以及审编传统的实验相图和热化学实验数据,是一项浩大的工程,需要相图研究和热化学工作者在国际范围内协调研究力量,分别对不同体系按统一的系统标准进行。为此,欧洲共同体成立了欧洲热力学数据学科组(SGTE——Scientific Group Thermodata Europe),并建立了许多系统的热力学数据库,如SGTE纯组元热力学数据库、SGTE热力学物质库、SGTE热力学溶体库以及服务于钢铁行业的铁基热力学数据库和熔渣热力学数据库等。

建立热力学数据库的基础,是能够获得相应二元及三元合金体系中各相的热力学参数,而这些参数包含在依据相结构以及相平衡信息建立的热力学模型之中。在数据库中,以统一的标准格式描述多种不同相的热力学函数。合理的热力学模型,又是获得合理可靠的热力学参数的基础。

目前,热力学数据库的建立仍然是一项迫切而又艰巨的工作,需要大量的有经验的热力学专家的指导。在判断和选择更可靠的相平衡和热化学实验数据时,受很多主观因素的影响。反之,数据库在应用过程中会给予反馈,进而及时修正数据库中的热力学数据。新模型的开发以及第一性原理计算的快速成熟,也给优化技术带来了动力与挑战。

在计算热力学中应用的热力学模型,包含有可调节的参数,这些参数可以通过再现实验数据、理论模型预测数据,以及第一性原理计算数据进行优化。大多数基础理论在解决特定的机制以及特定的性能方面,有着各自的优势,但不能用来描述复杂体系中各种因素耦合所产生的复合效果。计算材料热力学可以结合其它信息,如磁性和粘度等,将其应用扩展到新的领域。热力学模型中参数的获得过程[29]如图3所示。

图3 多元系热力学参数的CALPHAD 计算流程Fig.3 CALPHAD approach used to obtain a thermodynamic description of multi-component system

计算材料热力学在计算多组元材料相关系,特别是亚稳相关系、相组成和相含量、相转变以及热加工工艺模拟等方面具有重要的应用。实验研究学者可以用它来检验实验结果的合理性,以及设计新的实验方案等。计算材料热力学对理论研究学者也是很有意义的,不但可以检验基础模型预测的结果,更重要的是,作为一个方法,通过与实验数据相结合,可以改进理论计算结果的实用性。

另外,基于可靠、一致的热力学数据库,再结合扩散动力学,可以计算和模拟材料的微观组织演变过程,是计算材料学中一个重要的环节[30]。

3多元Mg合金科学设计的理论支撑

合金化是材料开发的基础,相平衡热力学与相图研究又是合金化的基础。近代各种金属材料(从Fe合金、Al合金、Ti合金、Mg合金,到半导体、热电材料、储氢材料、非晶合金等)的发展,都与相图研究紧密相关[8,31]。1897年Roberts-Austen构建的Fe-Fe3C相图使钢铁材料在研究之初就有了理论支撑。20世纪初,Tamman G等实测的大量相图,有力地促成了实用Al合金的诞生;20世纪60年代,Ni基高温合金的迅速发展与多元合金相平衡计算(PHACOMP)密不可分。70年代以来的相图热力学计算(CALPHAD)极大地推动了新材料设计的发展[32-33]。近年来,CALPHAD已经成为多元合金设计的有效手段[34-35]。例如美国西北大学将CALPHAD与扩散和第一性原理计算相结合,成功设计了马氏体不锈钢[36]、Nb基高温合金[37-38]等材料。日本Furukawa公司将CALPHAD与析出动力学及强化机制研究结合起来,成功地设计并研制出一系列高性能Cu合金[39]。特别值得重视的是,近几年来德国Clausthal大学已经开始通过相平衡热力学计算进行Mg合金设计的尝试,通过对一系列设计合金成分进行筛选, 然后进行少量的实验研究,制备出了在350 ℃下仍然保持很高的抗蠕变性能的Mg基合金MgGd5Mn1Sc0.3[40],这些事实给了我们一个重要提示——计算材料热力学,在Mg合金的科学设计上,是大有作为的。

计算材料热力学对于Mg基材料的成分设计及制备工艺优化的指导作用,主要体现在以下几个方面:①确定合金化元素的固溶范围及理想相组成的温度成分空间,还可在提高固溶强化效果的同时,通过调整Mg基体密排六方结构的轴比(如加入Li,Ag,In等合金元素),增加滑移系,改善其塑性变形的能力;②对于具有明显时效析出序列的Mg合金,研究其稳态或亚稳态的溶解度间隙、调幅分解范围、以及时效析出序列,从热力学本质上揭示GP区的析出强化机制,并提出有效利用的合理方案[41];③寻找与基体共格而且具有高稳定性的析出强化相,并通过计算其析出量和析出驱动力,优化合金成分,为耐热Mg合金的强化相选择,及高强Mg合金析出强化机制的发挥,提供切实的依据[42]。界面的共格关系有利于析出相细小而弥散地分布于基体中,高稳定性的第二相能够显著提高合金的高温强度与蠕变抗力;④选取有效的晶粒细化变质剂,优化实用的晶粒细化处理工艺。通过添加微量的合金化元素或变质剂等改变材料内部因素,来实现晶粒组织的本征性细化。在相图、相平衡关系和相平衡热力学理论的指导下,使Mg合金在熔铸条件下得到晶粒的细化,这不仅涉及到铸造Mg合金组织的改善,而且对变形Mg合金后续加工过程也是极其重要的;⑤预测块体非晶合金体系的非晶形成能力。通过热力学计算,可确定体系中各结晶相的形成驱动力,进而预测与弱结晶相形成驱动力相对应的强非晶形成能力和形成区域范围,为块体非晶合金的成分选取提供参考依据。

4Mg合金体系相图实验测定与热力学优化评估

Mg基合金在相图、相平衡热力学和合金化原理的研究方面,不仅落后于钢铁、Al合金等材料,而且还远落后于Mg合金研发的实际需要,这就直接影响到新型Mg基合金材料的开发和性能的进一步提高。围绕Mg基结构材料的强韧化问题,在开展相关体系的相图、相平衡热力学、合金化原理等方面的研究基础上,逐步建立和完善多元Mg合金热力学数据库,可为Mg基材料的合金成分设计与制备工艺优化,提供重要的基础数据。

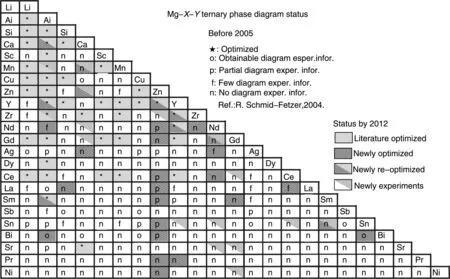

自2003年起,在国家自然科学基金委的资助下,作者承担了《镁基储氢化合物组元置换机理与稳定性研究》项目,开始了Mg合金相图以及热力学的研究工作。2008年又承担了由北京科技大学、东北大学和中南大学联合开展的《新型镁合金结构材料的相图与合金化研究》重点项目,逐步建立和完善多元Mg合金热力学数据库是项目研究的内容之一。该项目针对目前广泛应用或具有潜在应用价值的Mg基三元体系及相关体系,依据实验测定的相结构、相关系和热化学数据,建立合理的热力学模型,尤其是利用缔合物模型[43-47],对液相中存在的短程有序结构进行研究,利用有序-无序模型[25,48],对bcc(A2)和CsCl型金属间化合物AB(B2),以及hcp(A3)和C14型金属间化合物A2B之间的有序-无序转变进行研究。利用亚点阵模型[49-50]来描述相关体系中化合物相。采用目前国际通用的CALPHAD技术和SGTE标准,对体系中的所有物相进行热力学优化,得到各物相的特征函数(Gibbs自由能),使得相平衡计算结果能够很好地再现实验测试数据。在此期间,完成了如下与Mg相关的合金体系的热力学优化:Dy-Mg[51],La-Mg[52],Mg-Tm[53]、Mg-Pr[54]、Mg-Nd[55]、Mg-Tb[56]、Mg-Yb[56]、La-Mg-Y[57]、 Gd-Mg-Y[58]、Mg-Pr-Y[59]、Ce-Mg-Y[60]、Mg-Nd-Y[60]、Gd-Mg-Sm[61]、Ce-La-Mg[62]、Bi-Mg[63]、Bi-Mg-Sn[64]、Ba-Mg[65]、Cd-Mg[66]、Mg-Sn-Y[67]。中南大学和东北大学在Mg合金相图测定和热力学优化评估方面同样也作出了积极的贡献[68-69]。项目完成前后Mg基三

元系相图研究状况如图4所示。

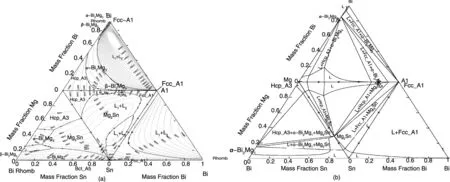

图5给出经过综合、自洽、合理的热力学优化评估以后,Al-Bi-Mg-Sn四元体系(医用Mg合金体系)的4个子三元系相平衡关系的组合图[70]。

图4 Mg基三元系相图研究状况Fig.4 Research status of phase diagram for Mg-based ternary systems

图5 Al-Bi-Mg-Sn四元体系中4个子三元系相平衡关系的组合图 :(a) 液相面投影图, (b) 500℃等温截面图Fig.5 Composed diagram of 4 sub-systems in Al-Bi-Mg-Sn system:(a) projection of liquidus surfaces and (b) isothermal sections at 500℃

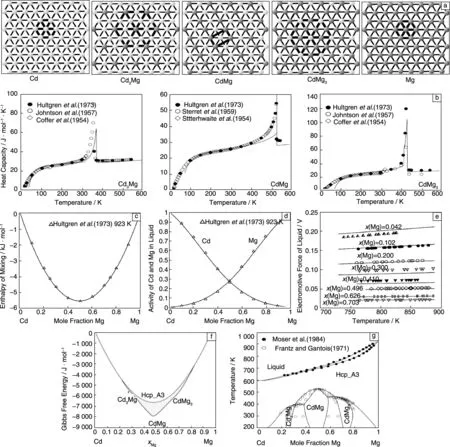

图6给出了在综合考虑体系中Mg-Cd各相的晶体结构特点(6a)、各相的热容(6b)、热函(焓)(6c)、活度(6d)、电动势(6e)、Gibbs自由能(6f)以及各相之间相平衡关系(6g)的前提下,对Cd-Mg二元系进行热力学评估的结果。

5Mg-Zn合金中Zr/Ca合金化的热力学分析

已有研究表明,在Mg-Zn-Zr体系中,富Zr相首先在较大的过冷度下凝固,Zr能够阻止晶粒长大和促进异质形核,起到细化晶粒的作用。在Mg-Zn-Ca体系中,Ca也具有很好的变质效果,不但能够使Mg-Zn合金的铸态晶粒细化,同时还能通过脱溶析出提高其强度。根据Mg-Zn-Zr[71]和Mg-Zn-Ca体系的热力学特征函数及相图计算结果,可以很好地分析Mg-Zn合金中Zr和Ca的合金化作用[72-73]。

图6 Mg-Cd二元系热力学优化结果与实验数据的对比:(a)有序相与无序相的晶体结构特点, (b)各有序相的热容, (c)液相混合焓, (d)液相中组元活度, (e)电动势,(f)有序相与无序相的Gibbs自由能, (g)Ca-Mg相图 Fig.6 Calculated results of the Mg-Cd system in comparison with experiments:(a) crystal structures of ordered and disordered phases, (b)heat capacities of ordered phases, (c)mixing enthalpy of liquid phase,(d) components activity in liquid, (e) electromotive forces of liquid, (f)Gibbs energies of disordered and ordered phases ,and (g) calculated Cd-Mg phase diagram

5.1Mg-Zn-Zr体系热力学分析

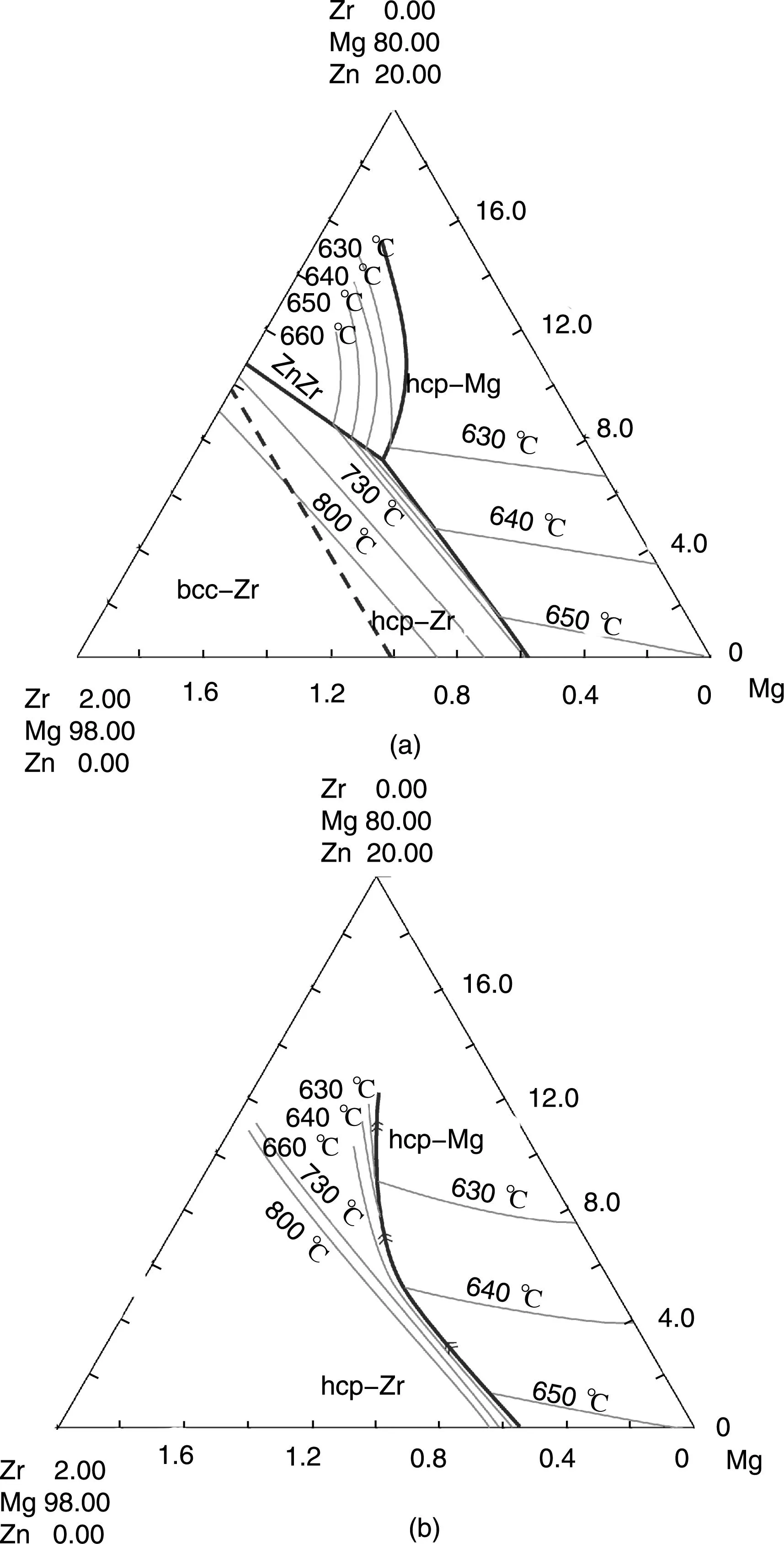

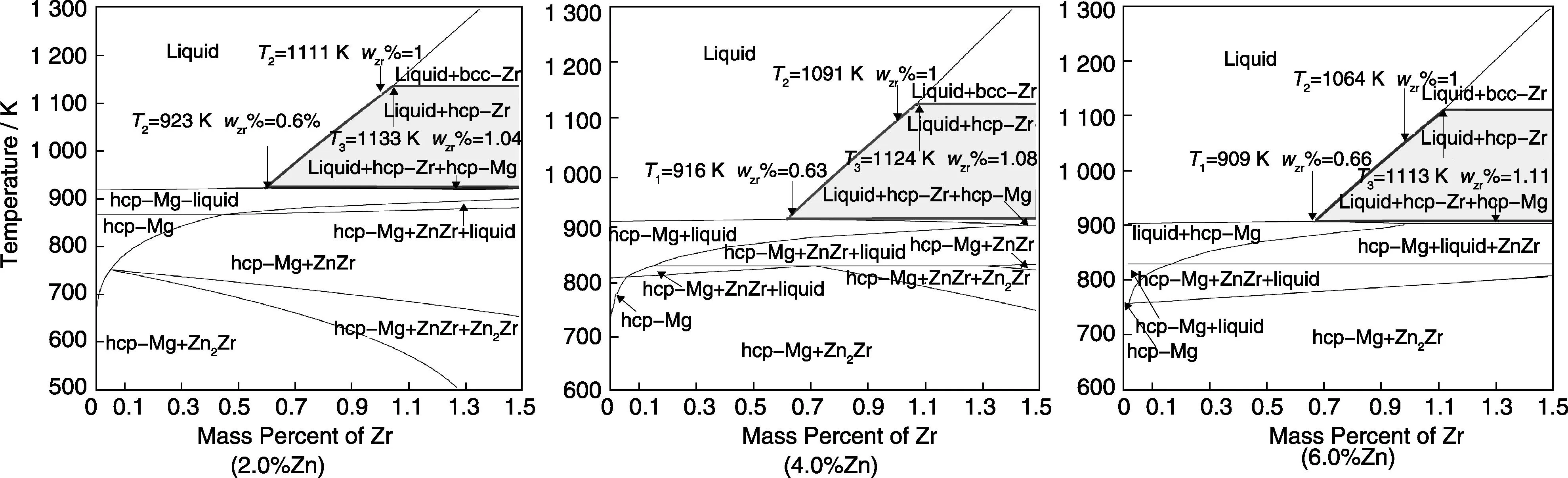

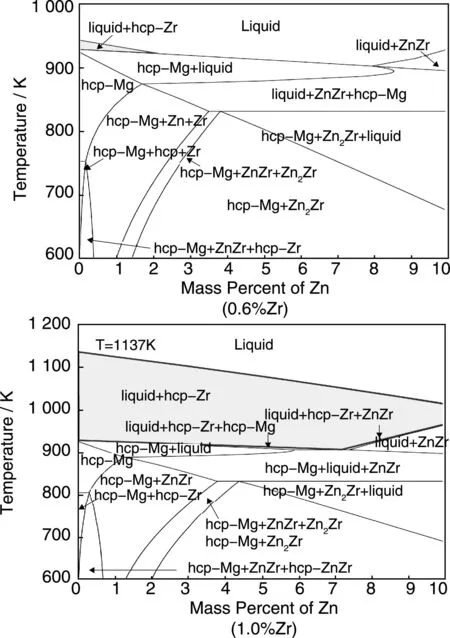

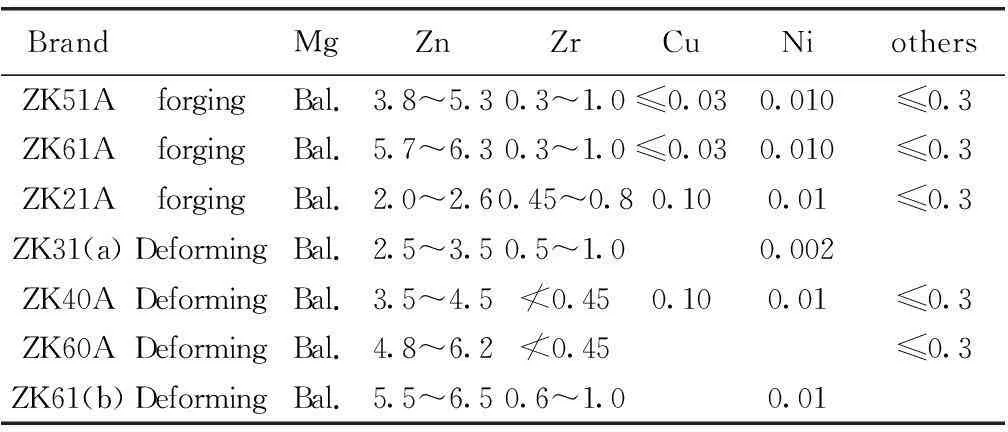

图7给出了Mg与Zr的相平衡关系和晶体结构。图8是Mg-Zn-Zr三元系富Mg端液相面投影响图。图9是Mg-Zn合金中Zr含量对液/固相线的影响。图10则是该合金中Zn含量对液/固相线的影响。从相平衡关系来看(如图7a),Zr能够成为有效的晶粒细化剂的原因是α-Zr初晶区的液相线很陡,添加很少量的Zr就能够大大地提高液相线温度,进而提高合金的过冷度。这样,在凝固初期α-Zr就能够以细小弥散的质点大量析出。从晶体结构上来看(如图7b),由于Mg和Zr都具有密排六方结构,两者的晶格错配度又很小,使得Mg能够包裹在先析出的α-Zr质点外部形核长大,形成细晶化组织。在Zr含量很小的情况下,Zr也有一定的细晶化作用,主要机制是Zr富集于液/固界面,阻止晶粒的长大。分析图8 Mg-Zn-Zr合金凝固过程可知,当Zr作为Mg-Zn合金的晶粒细化剂时,随着Zr含量增加,Liq+hcp-Zr两相区扩大,过冷度增量也随之增大,有利于晶粒细化(图9)。当Zr含量过高时,初晶相转变为bcc-Zr,由于bcc-Zr与hcp-Mg的晶格常数相差较大,不宜作为异质形核的基底。因此,作为异质形核剂时,合适的Zr含量在质量分数0.60%~1.0 %之间。分析图10可知,Zr含量一定的情况下,随着Zn含量增加,Liq+hcp-Zr两相区缩小,过冷度增量也随之减小,不利于晶粒细化。因此,Zr含量不高时,Zn含量不能过高。表1中列出了实用Mg-Zn-Zr[71]铸造Mg合金和变形Mg合金的成分范围,与上述热力学分析基本一致。

图7 Mg与Zr的相平衡关系(a)和晶体结构(b)Fig.7 Partial phase diagram of the Mg-Zr binary system(a) and crystal structures of Mg and Zr(b)

图8 Mg-Zn-Zr三元系富Mg端液相面投影图:(a)计算结果;(b)实验数据Fig.8 Projection of liquidus surface at rich-Mg region of Mg-Zn-Zr ternary system:(a) calculated result and (b) experimental data

图9 Mg-Zn合金中Zr含量对液/固相线的影响Fig.9 Effects of Zr content on liquidus/solidus in Mg-Zn alloys

图10 含Zr的Mg-Zn合金中Zn含量对液/固相线的影响Fig.10 Effects of Zn on the liquidus/solidus in the Zr-containing Mg-Zn alloys

BrandMgZnZrCuNiothersZK51AforgingBal.3.8~5.30.3~1.0≤0.030.010≤0.3ZK61AforgingBal.5.7~6.30.3~1.0≤0.030.010≤0.3ZK21AforgingBal.2.0~2.60.45~0.80.100.01≤0.3ZK31(a)DeformingBal.2.5~3.50.5~1.00.002ZK40ADeformingBal.3.5~4.5≮0.450.100.01≤0.3ZK60ADeformingBal.4.8~6.2≮0.45≤0.3ZK61(b)DeformingBal.5.5~6.50.6~1.00.01

5.2Mg-Zn-Ca体系热力学分析

在Mg合金的各种变质剂中,Ca也具有很好的变质

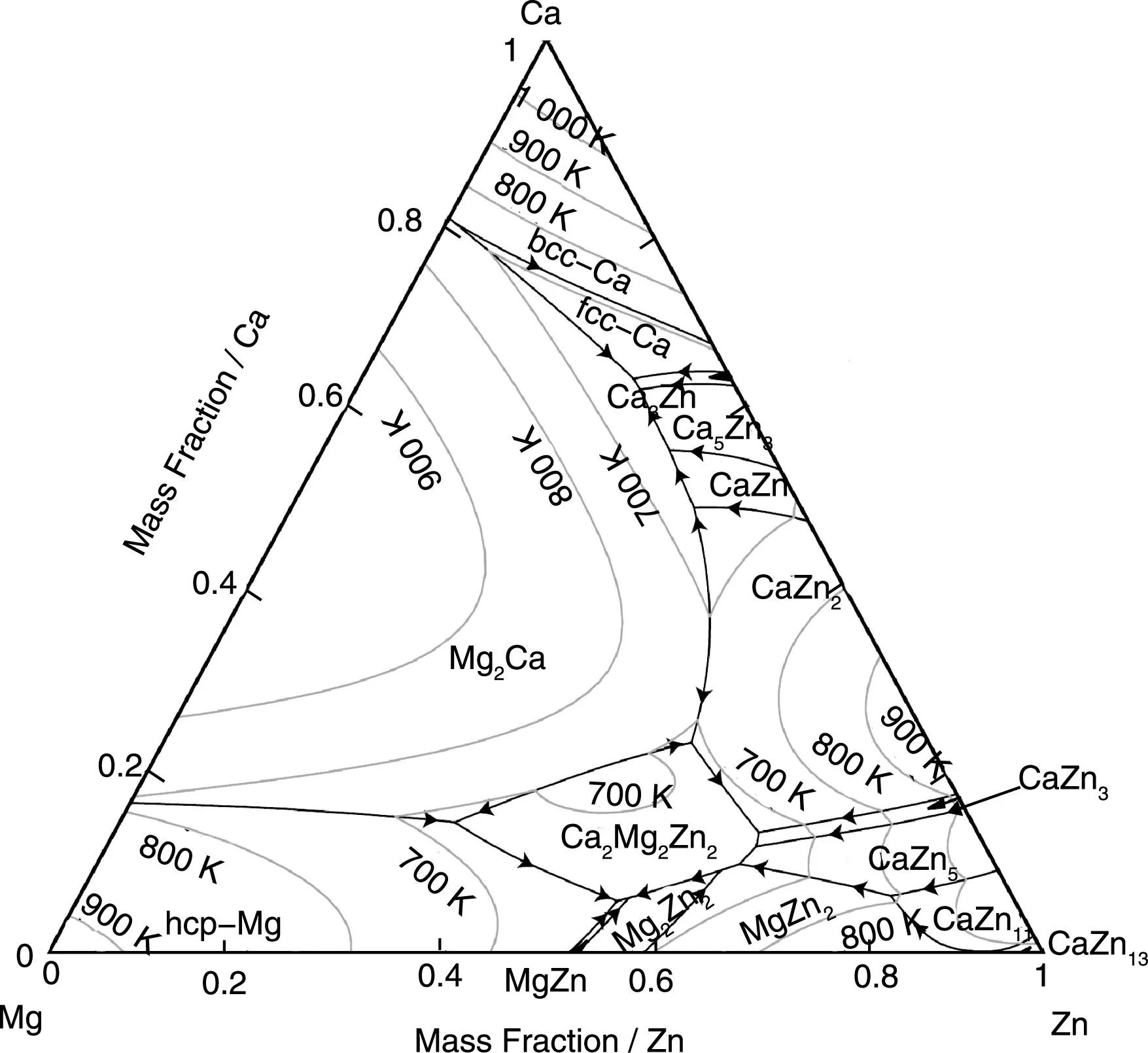

效果。添加Ca,不但能够使Mg-Zn合金的铸态晶粒细化,同时还能通过脱溶析出提高其强度。Mg-Zn-Ca三元系液相面投影图的计算结果如图11所示。

图11 计算的Mg-Zn-Ca系富Mg端液相面投影图Fig.11 Calculated projection of liquidus surface for the Mg-Zn-Ca system at Mg-rich corner

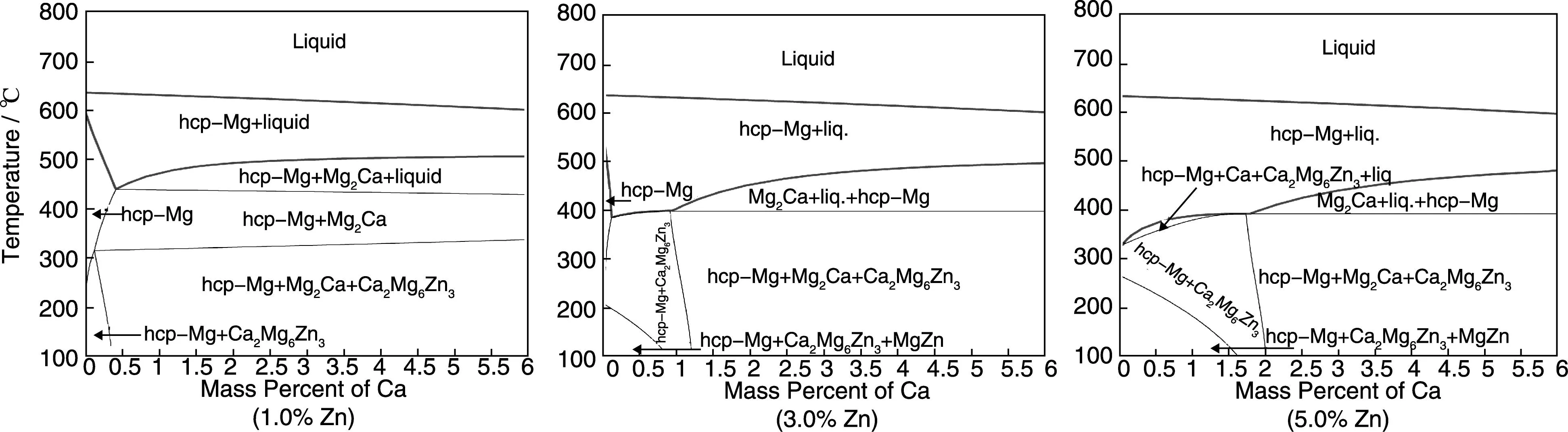

图12是Mg-Zn合金中Ca含量对液/固相线和脱溶相的影响。由图12可以看出,当Ca含量稍有增加时,液相线和固相线的温差变大,有利于凝固过程中的晶粒细化;当Ca含量过高时,该效果减弱。低Zn时,低温后续析出Ca2Mg6Zn3;高Zn时,低Ca区的hcp-Mg+Ca2Mg6Zn3两相区逐渐变宽,在低温时后续析出MgZn,有利于析出强化。

据有关文献报道[74-75],98Mg-1Ca-1Zn和92.5Mg-1.5Ca-6Zn合金在200 ℃分别时效2 h和1 h,均达到硬化峰值。对比图13中不同Ca含量条件下的相图可知,前者中出现后续脱溶相Ca2Mg6Zn3化合物,后者中出现后续脱溶相MgZn化合物。在时效过程中,这些脱溶相的析出起到了强化材料的作用。

图12 不同Zn含量(含量分数)的Mg-Zn合金中Ca含量对液/固相线和脱溶相的影响Fig.12 Effects of Ca content on liquidus/solidus and precipitated phases in Mg-Zn alloys of various Zn content (mass fraction)

图13 不同Ca含量(质量分数)的Mg-Zn合金中Zn含量对液/固相线和脱溶相的影响Fig. 13 Effects of Zn content on liquidus/solidus and precipitated phases in Ca-containing Mg-Zn alloys of various Ca content (mass fraction)

6结语

计算材料学经过近30年的发展,已建立了针对材料不同尺度和不同层次的理论和模型,如第一性原理计算、分子动力学模拟、计算热力学、计算扩散动力学、相场理论、有限元分析等,这些方法大量应用于材料物理化学特征的理论研究和材料性能的预测。尽管如此,计算材料学对新材料设计的指导作用仍十分有限,其主要原因是不同理论间彼此没有建立有机的关联,不能形成对材料从介观到宏观的整体描述。计算材料学工作者需要进一步研究和发展相关的理论模型和计算方法,实现材料的多层次跨尺度模拟,将第一性原理计算、分子动力学模拟、计算热力学、计算扩散动力学和相场理论等,以及实验数据有机结合,规范评估优化材料的成分、相组成(含亚稳相)、组织结构及热加工工艺过程,进而改善、预测或设计材料结构与性能,推动材料设计从经验设计走向基于热力学和动力学理论的科学设计。使材料的研究与开发更具方向性、前瞻性,有助于原始性创新,有效缩短关键新材料研发与验证周期。

Mg合金的发展落后于实际需求的原因是多方面的,其中基础研究的不足是一个重要环节。在这种情况下,世界范围内掀起了镁合金研发的热潮。德国、美国、日本都相继开展了大规模的研究计划。我国的国家科技支撑计划、国家重点基础研究发展计划,也都支持Mg合金的基础与应用研究。可惜的是,Mg合金基础研究现状还不能满足研发的需求,与钢铁材料和Al合金相比,没有相关系等信息的比例一直居高不下,甚至是一些常见的合金体系,也还没有充足的相图信息。多元Mg合金相关系研究与热力学数据库的建立,需要长期投入和持续积累。相结构、相平衡关系、热力学数据库等在计算材料学领域的充分发展和有效利用,可使Mg合金材料的研发建立在可靠的理论基础之上,必将加速Mg基材料的研究由经验尝试向科学设计转变的进程。

参考文献References

[1]Olson G B. Designing a New Material World [J].Science, 2000, 288(5468): 993-998.

[2]Ding Wenjiang (丁文江). Magnesium and Magnesium Alloys (镁及镁合金)[M]//NationalDevelopmentandReformCommissionandChineseMaterialsResearchSociety(国家发展和改革委员会、中国材料研究学会).DevelopmentReportChinaNewMaterialIndustry(中国新材料产业发展报告). Beijing: Chemical Industry Press, 2006: 59-72.

[3]Chen Zhenhua (陈振华).MagnesiumAlloys(镁合金) [M]. Beijing: Chemical Industry Press, 2004.

[4]Brooks C R.HeatTreatmentMicrostructureandPropertiesofNonferrousAlloys(有色合金的热处理组织与性能) [M]. Ding Fu(丁夫) 等译. Beijing: Metallurgical Industry Press, 1988: 122-135, 276-283.

[5]A Publication of Chinese Materials Research Society(中国材料研究学会会刊),SpecialColumnforAdvancedMagnesiumAlloysandApplications(中国材料进展-先进镁合金及应用专栏), 2011(2): 1-50.

[6]Pan Fusheng (潘复生), Wang Jingfeng (王敬丰), Zhang Zonghe (章宗和),etal. 中国镁工业发展的机遇、挑战和责任[J].ChinaMetalBulletin(中国金属通报), 2008(2): 6-14.

[7]Neite G, Kubota K, Higashi K,etal.Magnesium-BasedAlloys(镁基合金) [M]. Li Songrui (李松瑞译) . Beijing: Science Press, 1999:106.

[8]Hao Shiming (郝士明).镁基合金相图——相图研究与镁合金的发展同行[C]//The28thScienceandTechnologySymposiumofChineseAcademyofSciences(中国科学院第28次技术科学论坛) . Beijing: 2008

[9]Alper A M.PhaseDiagramsMaterialsScienceandTechnology[M]. New York: Academic Press, 1976: Forward.

[10]Nie J F. Phase Transformations and Deformation in Magnesium Alloys[J].ScriptaMaterialia, 2003, 48(8): 981-984.

[11]Mordike B. Creep-Resistant Magnesium Alloys [J].MaterialsScienceandEngineeringA, 2002, 324: 103-112.

[12]Hao Shiming (郝士明). 镁的合金化与合金相图 [J].JournalofMaterialsandMetallurgy(材料与冶金学报), 2002,1(3): 166-170.

[13]Murphy H J, Sims C T, Beltran A M. PHACOMP Revisited [J].JournalsofMetals, 1968(11): 46-54.

[14]Saunders N, Miodownik A P.CALPHAD[M]. Oxford: Elsevier Science Ltd, 1998.

[15]Hao Shiming (郝士明). 作为材料设计基础的相图研究 [J].JournalofMaterialsandMetallurgy(材料与冶金学报), 2002,1(1): 3-8.

[16]Niessen A K, De Boer F R, Boom R,etal. Model Predictions for the Enthalpy of Formation of Transition Metal Alloys. II [J].Calphad, 1983(7): 51-70.

[17]Van Laar J J. The Melting or Freezing Curves of Binary Systems I [J].ZeitschriftfurPhysikalischeChemie, 1909, 63: 216-253.

[18]Van Laar J J. The Melting or Freezing Curves of Binary Systems II [J].ZeitschriftfurPhysikalischeChemie, 1909, 64: 257-297.

[19]Meijering J L. Segregation in Regular Ternary Solutions, Part I [J].PhilipsResearchReports, 1950(5): 333-356.

[20]Meijering J L. Segregation in Regular Ternary Solutions, Part II [J].PhilipsResearchReports, 1951(6): 183-210.

[21]Meijering J L, Hardy H K. Closed Miscibility in Ternary and Quaternary Regular Alloy Solutions [J].ActaMetallurgica, 1956(4): 249-256.

[22]Meijering J L. Calculation of the Nickel-Chromium-Copper Phase Diagram from Binary Data [J].ActaMetallurgica, 1957(5): 257.

[23]Meijering J L.ThermodynamicalCalculationofPhaseDiagrams.In:PhysicalChemistryofMetallicSolutionsandIntermetallicCompounds[M]. New York: Chemical Publishing Company, Inc, 1960: 124-42.

[24]Kaufman L, Bernstein H.ComputerCalculationofPhaseDiagrams[M]. New York: Academic Press,1970.

[25]Sundman B, Jansson B, Andersson J-O. The Thermo-Calc Databank System [J].Calphad, 1985, 9(2): 153-190.

[26] Chen S L, Chang Y A. A Thermodynamic Analysis of the Al-Zn System and Phase Diagram Calculation [J].Calphad, 1993, 17(2):113-124.

[27]Eriksson G, Hack K. ChemSage. A Computer Program for the Calculation of Complex Chemical Equilibria [J].MetallurgicalTransactionsB,1990, 21B: 1 013-1 023.

[28]Thompson W T, Eriksson G, Bale C W,etal.ApplicationsofFACTinHighTemperatureMaterialsChemistry[M]. Pennington: Electrochemical Society, Inc (USA),1997:16-30.

[29]Chang Y A, Chen S, Zhang F,etal. Phase Diagram Calculation: Past, Present and Future [J].ProgressinMaterialsScience, 2004, 49: 313-345.

[30]Lukas H, Fries S G, Sundman B.ComputationalThermodynamics:TheCalphadMethod[M]. London: Cambridge University Press, 2007.

[31]Hao Shiming(郝士明).ThermodynamicAnalysisofMaterialDesign.(材料设计的热力学解析) [M]. Beijing: Chemical Industry Press, 2011.

[32]Cahn R W.PhysicalMetallurgy[M].Amsterdam-Oxford-New York-Tokyo: North-Holland Publishing Company, 1970: 1-31.

[33]西泽泰二. 状态图[J].日本金属学会会报, 1987, 26(7): 600.

[34]Olson G B. Computational Design of Hierarchically Structure Materials [J].Science, 1997, 227 (5 330): 1 237-1 242.

[35]Liu Z-K, Chen L Q, Raghavan P,etal. An Integrated Framework for Multi-Scale Materials Simulation and Design[J].JournalofComputer-AidedMaterialsDesign, 2004(11): 183-199.

[36]Campbell C E, Olson G B. Systems Design of High Performance Stainless steels I. Conceptual and Computational Design[J]. JournalofComputer-AidedMaterialsDesign, 2000(7): 145-177.

[37]Misra A, Ghosh G, Olson G B. Phase Relations in the Nb-Pd-Hf-Al System[J].JournalofPhaseEquilibriaandDiffusion, 2004, 25: 507-514.

[38]Olson G B, Freeman A J, Voorhees P W,etal.ProceedingsoftheInternationalSymposiumonNiobiumforHighTemperatureApplications[C]. 2004: 113

[39]Fujiwara H. Designing High-Strength Copper Alloys Based on the Crystallographic Structure of Precipitates[J].FurukawaReview, 2004, 26: 37-43.

[40]Gröbner D, Kevorkov D, Schmid-Fetzer R,etal.TheCALPHADApproachintheFocusedDesignofMagnesiumAlloys[C]. Warrendale: The Minerals, Metals & Materials Society, 2001: 241-253.

[41]Niu Chunju(牛春菊), Liu Miao(刘妙), Li Changrong(李长荣),etal. Thermodynamic Description on the Miscibility Gap of the Mg-Based Solid Solution in the Mg-Zn, Mg-Nd and Mg-Zn-Nd Systems[J].Calphad, 2010, 34: 428-433.

[42]Gröbner J, Schmid-Fetzer R. Selection of Promising Quaternary Candidates from Mg-Mn-(Sc, Gd, Y, Zr) for Development of Creep-resistant Magnesium Alloys[J].JournalofAlloysandCompounds, 2001, 320: 296-301.

[43]Predel B, Oehme G. Investigation of the Effect of Association Equilibria on the Concentration Dependence of the Enthalpy of Mixing of Liquid Mercury-Indium Alloys[J].ZeitschriftfurMetallkunde, 1974, 65 (8): 525-530.

[44]Sommer F, Predel B, Assmann D. Thermodynamic Investigation of Liquid Alloys in the Systems Mg-Ca, Mg-Sr and Mg-Ba [J].ZeitschriftfurMetallkunde, 1977,68 (5): 347-349.

[45]Sharma R C, Chang Y A. Thermodynamics and Phase Relationships of Transition Metal-Sulfur Systems III. Thermodynamic Properties of the Fe-S Liquid Phase and the Calculation of the Fe-S Phase Diagram[J].MetallurgicalTransactionsB(ProcessMetallurgy), 1979,10B (1): 103-108.

[46]Chuang Y, Hsieh K-C, Chang Y A. Extension of the Associated Solution Model to Ternary Metal-Sulfur Melts: Ni-Co-S at 1273K [J].Calphad, 1981, 5(4): 277-289.

[47]Björkman B. An assessment of the System Fe-O-SiO2 Using a Structure Based Model for the Liquid Silicate[J].Calphad, 1985, 9 (3): 271-282.

[48]Ansara I, Sundman B, Willemin P. Thermodynamic Modeling of Ordered Phases in the Ni-Al System[J].ActaMetallurgica, 1988, 36(4): 977-982.

[49]Hillert M, Staffansson L I. The Regular Solution Model for Stoichiometric Phase and Ionic Melts[J].ActaChemicaScandinavica, 1970, 24: 3 618-3 626.

[50]Sundman B, Agren J. Regular Solution Model for Phases with Several Components and Sublattices, Suitable for Computer Applications[J].JournalofPhysicsChemistryofSolids, 1981, 42: 297-301.

[51]Du Zhenmin(杜振民), Yang Xiaojian(杨晓剑), Ling Gang(凌刚),etal. Thermodynamic Assessment of the Dy-Mg System [J].ZeitschriftfürMetallkunde, 2004, 95(12): 1 115-1 119.

[52]Guo Cuiping(郭翠萍), Du Zhenmin(杜振民). Thermodynamic Assessment of the La-Mg System[J].JournalofAlloysandCompounds, 2004, 385: 109-113.

[53]Du Zhenmin (杜振民), Liu Hongying(刘红英), Ling Gang(凌刚). Thermodynamic Assessment of the Mg-Tm System[J].JournalofAlloysandCompounds, 2004, 373: 151-155.

[54]Guo Cuiping(郭翠萍), Du Zhenmin(杜振民). Thermodynamic Assessment of the Mg-Pr System[J].JournalofAlloysandCompounds, 2005, 399: 183-188.

[55]Guo Cuiping(郭翠萍), Du Zhenmin(杜振民). Thermodynamic Assessment of the Mg-Nd System[J].ZeitschriftfurMetallkunde, 2006, 97: 130-135.

[56]Guo Cuiping (郭翠萍), Du Zhenmin(杜振民). Thermodynamic Optimization of the Mg-Tb and Mg-Yb Systems[J].JournalofAlloysandCompounds, 2006, 422: 102-108.

[57]Du Zhenmin(杜振民), Guo Cuiping(郭翠萍), Li Changrong (李长荣),etal. Thermodynamic Modeling of the La-Mg-Y System and Mg-based Alloys Database[J].RareMetals, 2006, 25 (5): 492-500.

[58]Guo Cuiping (郭翠萍), Du Zhenmin(杜振民), Li Changrong(李长荣). A Thermodynamic Description of the Gd-Mg-Y System[J].Calphad, 2007, 31: 75-88.

[59]Guo Cuiping (郭翠萍), Du Zhenmin(杜振民), Li Changrong(李长荣). A Thermodynamic Description of the Mg-Pr-Y System[J].Calphad, 2008, 32: 177-187.

[60]Guo Cuiping (郭翠萍), Du Zhenmin(杜振民), Li Changrong(李长荣). Thermodynamic Description of the Ce-Mg-Y and Mg-Nd-Y System[J].InternationalJournalofMaterialResearch, 2008, 99: 650-668.

[61]Guo Cuiping (郭翠萍), Changrong(李长荣), Du Zhenmin(杜振民). A Thermodynamic Description of the Gd-Mg-Sm System[J].Calphad, 2010, 34: 90-97.

[62]Guo Cuiping (郭翠萍), Du Zhenmin(杜振民), Li Changrong(李长荣). A Thermodynamic Description of the Ce-La-Mg System [J].InternationalJournalofMaterialResearch, 2010, 101:1 424-1 431.

[63]Niu Chunju(牛春菊), Li Changrong(李长荣), Du Zhenmin(杜振民),etal. Thermodynamic Assessment of the Bi-Mg Binary System[J].ActaMetallurgy, 2012, 25 (1): 19-28.

[64]Niu Chunju(牛春菊), Li Changrong(李长荣), Du Zhenmin(杜振民),etal. A Thermodynamic Assessment of the Bi-Mg-Sn Ternary System [J].Calphad, 2012, 39: 37-46.

[65]Ren Xin(任欣), Li Changrong(李长荣), Du Zhenmin(杜振民),etal. Thermodynamic Modeling of the Ba-Mg Binary System[J].InternationalJournalofMaterialResearch, 2013, 104: 358-363.

[66]Ren Xin(任欣), Li Changrong(李长荣), Guo Cuiping(郭翠萍),etal. A Thermodynamic Assessment of the Cd-Mg System[J].ThermochimicaActa,2012,534:1-8.

[67]Lü Dongxian (吕东显), Guo Cuiping (郭翠萍), Li Changrong (李长荣),etal. Thermodynamic Description of Sn-Y and Mg-Sn-Y Systems[J], JournalofRareEarths, 2014, 32 (7): 648-654.

[68]Liu Libin (刘立斌), Jin Zhanpeng (金展鹏).ApplicationofCALPHADonMgAlloyandMetglassResearch( 相图计算在镁合金与金属玻璃研究方面的应用)[R]. Changsha: Central South University, 2010.

[69]Ren Yuping (任玉平), Qin Gaowu (秦高梧).ResearchStatusandProgressofPhaseDiagramMeasuringonMg-Basedsystem( 镁基体系实测相图的研究现状及进展)[R].The15thNationalConferenceofPhaseDiagramsofChinaandInternationalSymposiumonPhaseDiagramandMaterialsDesign(第十五届全国相图学术会议暨相图与材料设计国际研讨会). Shenyang: Northeastern University, 2010.

[70]Niu Chunju(牛春菊).ThermodynamicStudyontheMagnesiumbasedMulticomponentSystemwiththeShortRangeOrderingBehaviorintheLiquidPhase(液相具有短程有序特征的镁基多元合金体系的热力学研究) [D]. Beijing: University of Science and Technology Beijing, 2013.

[71]Ren Y P, Guo Y, Chen D,etal. Isothermal Section of Mg-Zn-Zr Ternary System at 345 ℃[J].Calphad, 2011, 35(3): 411-415.

[72]Li Changrong (李长荣), Du Zhenmin (杜振民), Guo Cuiping (郭翠萍).ThermodynamicStudyontheZr/CaAlloyingintheMg-ZnAlloys[R]. Porto Portugal: Porto University, 2010.

[73]Li Changrong(李长荣),Zhao Qiuci(赵秋慈),Guo Cuiping (郭翠萍).ThermodynamicDataStorageandAuxiliaryAlloysDesignonMg-BasedAlloys(镁合金热力学数据库及辅助合金设计)[R]. Changsha: Central South University, 2010.

[74]Gao X, Zhu S M, Muddle B C,etal. Precipitation-hardened Mg-Ca-Zn Alloys with Superior Creep Resistance[J].ScriptaMaterials, 2005, 53 (12): 1 321-1 326.

[75]Jardim P M, Solórzano G, Vander Sande J B. Second Phase Formation in Melt-Spun Mg-Ca-Zn Alloys [J].MaterialsScienceandEngineering, 2004, 381: 196-205.

(编辑:易毅刚)

Computational Materials Thermodynamics andMagnesium Alloys Design

LI Changrong, GUO Cuiping, DU Zhenmin

(School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract:The computational materials thermodynamics is very important for the multi-scale materials design. The research works, including the phase equilibria of multi-components alloy systems and the thermodynamic databases based on the CALPHAD technique, will be served for the composition design and development of the related materials. In the present work, the development process and basic principle of the computational materials thermodynamics are briefly introduced. Combined with the materials design of advanced magnesium alloys and based on the database of the magnesium-based alloys, the methods of thermodynamic assessments and the situation of Mg-based alloy phase diagrams are summarized from the views of solid solution strengthening, age hardening, precipitation strengthening, grain refinement and glass formation ability. According to the Gibbs energy functions of Mg-Zn-Zr/Ca systems in the Mg-based database, the equilibrium phase relations are calculated and the alloying effects of Zr and Ca are analyzed. The mutual integration and promotion between the study of materials design integration and the development of Magnesium alloys are greatly important to give full play to their effective functions.

Key words:computational material thermodynamics; CALPHAD technique; materials design; Mg-based alloys

中图分类号:TG146.2+2

文献标识码:A

文章编号:1674-3962(2015)01-0030-11

DOI:10.7502/j.issn.1674-3962.2015.01.03

通讯作者:杜振民,男,1962年生,教授,Email:

基金项目:国家高技术研究发展计划项目(2013AA031601)

收稿日期:2014-10-28

第一作者:李长荣,女,1961年生,教授

duzm@ustb.edu.cn