基于相场模拟对镍基高温合金制备工艺优化及设计

2015-02-25曹东甲张利军

曹东甲,塔 娜,杜 勇,张利军

(中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

基于相场模拟对镍基高温合金制备工艺优化及设计

曹东甲,塔娜,杜勇,张利军

(中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

摘要:材料制备过程中微结构演变的定量描述是材料设计的核心。近年来基于精准热力学和扩散动力学数据库的相场模拟是对微结构演变进行定量描述一种行之有效的方法。作为航空发动机和燃气涡轮叶片等高温零部件的主要用材,高性能镍基高温合金制备工艺的优化及设计一直是各国材料学者研究的热点和难点。首先概述了相场方法及其最新研究进展,以及相场法与CALPHAD(CALculation of PHAse Diagram)数据库耦合技术的发展,随后详细介绍了国内外有关镍基高温合金凝固、固溶及时效过程微结构演变定量相场模拟的报道,以及当前用于建立镍基高温合金微结构与力学性能关系的可行方法。之后给出了两个基于定量相场模拟对镍基高温合金固溶及时效热处理机制进行优化及设计的实例,进一步证明了相场模拟在高性能镍基高温合金设计中的重要作用。最后,指出了对镍基高温合金制备过程微结构演变进行定量相场模拟以及后续工艺优化和设计中存在的主要问题及发展趋势。

关键词:镍基高温合金;微结构;相场模拟;CALPHAD;热处理机制;材料设计

1前言

镍基高温合金高温微观结构主要由无序的面心立方γ基体相和有序的γ′强化相组成,不仅具有优良的抗腐蚀性和抗氧化性,同时还具有较高的高温强度,是目前航空发动机和燃气涡轮叶片等高温零部件的主要用材。为了满足高性能航空发动机的服役要求,其能量转化效率需不断提高。众所周知,材料性能是制约能量转化效率的关键因素,而材料的性能很大程度上取决于其微观结构,即在凝固和后续热处理过程(如:固溶、时效等)所生成相的种类、含量、形貌以及枝晶间距、微观偏析等。为了进一步提高镍基高温合金的性能,有必要对现有合金的制备工艺进行优化甚至进行新型合金设计,而优化和设计则体现在对合金成分及制备工艺的改进上。此外,镍基高温合金的高温性能是其在服役过程中的关键因素,所以研究镍基高温合金在服役条件下组织-性能的关系,如外加应力条件下的蠕变、抗热腐蚀等,则是另一个重点。

对镍基高温合金制备工艺进行优化及设计主要考虑的因素有:合金的承温能力、合金的抗高温氧化与抗高温腐蚀能力、合金的密度(高推动比)、合金的加工工艺性和合金的成本等。长期以来,镍基高温合金的研究主要通过“炒菜筛选法”和“试错法(Trial-Error)”来调整和分析合金成分和工艺参数对合金性能的影响,进而对已有工艺进行优化或新的合金设计。英国科学家Reed通过对γ′相组成元素含量、γ/γ′相晶格错配度和蠕变元素的浓度等方面的优化及设计获得了高性能的镍基高温合金[1]。西北工业大学刘林等研究了镍基高温合金MC碳化物生长的理论形貌[2-3],以及晶粒组织控制添加剂的影响[4]等。中国科学院金属研究所胡壮麒等研究了镍基高温合金成分和工艺参数对时效和凝固组织的影响[5-6],并成功研制出我国第1个一级空心涡轮叶片材料及民航机长寿命叶片材料。对镍基高温合金服役条件下高温性能的研究主要体现在外加应力条件下的蠕变、抗热腐蚀等。北京交通大学吴文平等对镍基单晶高温合金定向粗化行为及高温蠕变力学性能进行了综述[7]。中国科学院的郭建亭等研究了镍基高温合金蠕变和断裂规律及其机理,蠕变-环境交互作用及其机理[8]。李云等研究了镍基铸造高温合金K35的热腐蚀行为[9]。虽然通过传统方法能使镍基高温合金性能得到一定的提高,但是寻找最佳性能的合金则耗时耗力,研发周期长。

随着计算机技术和材料科学的发展,将计算机模拟与实验相结合的材料设计方法逐渐展示出无可比拟的优势。该方法可有效降低材料的开发成本,缩短研发周期,既可预测合金的微结构演变动态,又可获得主要工艺参数与合金微结构的关系,为成型过程的工艺控制和合金微结构的改善提供可靠依据。早在20世纪60年代,Boesch等[10]根据电子空穴预测σ脆性相的形成,该方法可以很方便地预测TCP(Topologically Close-Packed Phases)是否形成,但是该计算方法不能预测合金性能,且不能考虑合金中微观偏析等因素。20世纪80年代末,Morinaga等[11]提出了d电子理论设计法,该方法能够应用于大多数高温合金中,而且可以预测部分力学性能。最近,英国科学家Reed[12]等还提出通过数值模拟估计镍基合金蠕变抗性、显微结构稳定性、密度以及铸造性能来设计单晶高温合金。

随着热、动力学模型、数据库和计算软件的逐步完善,相图计算方法(CALPHAD)目前已广泛用于镍基高温合金设计中[13],该方法为材料设计提供了理论基础,能有效缩短研发周期。随着当今世界对航空发动机更高性能的追求,其所用材料承温能力也需要进一步提升,相场方法也逐步应用于镍基高温合金的工艺优化和合金设计中[14-15]。尤其是近年来发展起来的耦合精准热力学和动力学数据库的相场方法为材料制备过程微结构演变的定量模拟提供了一个有效的新途径[16-17]。相场方法可实现镍基高温合金不同制备过程,如凝固、固溶、时效等微结构的可视化模拟,可清晰、直观地再现其演化规律,促进深入理解相变动力学,并依此辅助实验研究,设计最为合理的热处理工艺。当前文献中已有较多镍基高温合金相场模拟工作的报道,涉及凝固[12, 16]、固溶[14, 18]、沉淀[18-20]、粗化[21]、互扩散[22-24]、蠕变[25]等过程。此外,最新的研究还尝试通过相场模拟与有限元方法相结合来建立镍基高温合金微观结构模拟结果与力学性能的定量关系,并依此来选择具有优异力学性能的微观结构,进而指导工艺优化及合金设计[26]。

本文首先对相场法及其最新的进展进行概述,随后详细介绍镍基高温合金凝固、固溶及时效过程微结构演变定量相场模拟的相关报道,以及当前用于建立镍基高温合金微结构与力学性能关系的可行方法。第5节将展示基于定量相场模拟对镍基高温合金固溶及时效热处理工艺进行优化及设计的两个实例,进一步证明相场模拟在高性能镍基高温合金设计中的重要作用。最后将指出镍基高温合金制备过程微结构演变定量相场模拟以及后续工艺优化和设计研发工作中存在的主要问题及发展趋势。

2相场法及多相场模型

2.1相场法简介

相场法是一种建立在热力学基础上描述系统动力学演化过程的模拟方法[27]。其总体思路是用场变量来构造体系的总能量,包括块体化学自由能、界面能、弹性应变能、磁场能等,而体系的微结构演变则是总能量最小化的过程。在相场模型中,相场变量是一组连续变化的场变量,通过求解与时间和空间有关相场变量的偏微分方程(如:守恒场的Cahn-Hilliard方程和非守恒场的Allan-Cahn方程)来实现相变过程中微观结构的演化过程。与其它方法相比,相场法有着以下独特的优点:①相场方法采用扩散界面(Diffuse Interface)避免了传统尖锐界面追踪界面的困难,因而可对各种复杂微结构进行二维和三维模拟;②相场方法可描述非平衡过程的微结构演变。此外,相场模型可与不同的外场方程耦合,实现宏观尺度与微观尺度的结合来进行温度场、流场、磁场等作用下微观结构演变的模拟,从而可以研究温度梯度、流场速度、过冷度、各向异性和不同的择优取向等因素对微观形貌的影响。一般地,相场模型可分为微观模型和连续模型。这两种模型都是基于Ginzburg-Landau理论[28]派生的方法,二者的区别在于场变量不同。Khachaturyan创建了微观相场模型[29],该模型用原子占据晶格位置的几率来描述原子组态和相形貌。后来Chen等[30]和Wang等[31]对该模型做了进一步的发展。当前广泛应用的连续相场模型有:WBM模型[32-33],KKS模型[34]和多相场模型[35-37]。相场模型最初是建立在固/液相变基础之上,且主要涉及两相的相变问题(如WBM模型和KKS模型)。但经过20多年的发展,尤其是多相场模型问世之后,相场法已广泛应用于各种多元多相工业合金在不同制备过程微结构演变的模拟。

2.2多相场模型

为了描述任意数目的不同相或同一相但取向不同的晶粒,德国Steinbach教授等建立了多相场(Multi-Phase-Field:MPF)模型[35-37]。在MPF模型中,每个不同的相或取向不同的晶粒对应不同的相场φα。

假设体系的能量泛函由界面自由能fintf、化学能fchem和弹性自由能felast3部分组成[36]:

F=∫Ωfintf+fchem+felast

(1)

且各部分能量可表述为:

(2)

(3)

(4)

其中,N=N(x)是局部相的总个数,且遵循下面的约束条件:

(5)

根据上述能量泛函及变分原理,Steinbach等获得了相场、浓度场和应变场的控制方程:

(6)

(7)

(8)

(9)

(10)

微观结构演变模拟软件MICRESS(MICRostructure Evolution Simulation Software)[41]就是在上述多相场模型的基础上发展起来的。作为相场领域唯一的商业化软件,MICRESS可以很方便地进行多元多相体系微结构模拟。而且MICRESS可通过Thermo-Calc公司提供的TQ界面与CALPHAD热、动力学数据库进行实时的交互,获得相场模拟过程所需的化学能、扩散系数等信息。

2.3考虑有限界面耗散的多相场新模型

传统的多相场模型采用“准平衡假设”或“等扩散势原理”[34-35]来获得界面上的相成分。这就限制了传统的多相场模型只能描述平衡或接近平衡状态的微结构演变,而无法描述更有重要科学和技术意义的非平衡乃至强非平衡的情况。为了改善这种情况,Steinbach和Zhang等[42-43]提出了考虑有限界面耗散的多相场模型。该模型的独特点是通过动力学方程将单独的相浓度场联系起来,消除了传统多相场模型中所谓“准平衡假设”或“等扩散势原理”条件,从而可以描述任意热力学状态下的微结构演变[42,44]。

考虑到篇幅的原因,将不对考虑有限界面耗散的多相场模型进行详细阐述。有兴趣的读者可以参考最新文献[42-43]。与传统多相场模型不同的是,该新模型实现了与CALPHAD数据库的直接耦合,而不需采用TQ界面,大大提高了计算效率。值得一提的是,考虑有限界面耗散的多相场模型已被嵌入世界上首个开源相场模拟软件OPENPHASE[45]中。

3镍基高温合金凝固及后续热处理过程微结构演变的定量相场模拟

3.1凝固过程

凝固通常是制备金属材料的第一步。镍基高温合金凝固过程中形成的微观结构对其力学性能及后期的服役寿命有很大影响,而且凝固过程形成的微观组织和缺陷很难在进一步加工中消除。因此有效控制铸件成形过程中的微观组织具有非常重要的意义,但由于凝固成形过程中存在大量控制参数,完全采用试验手段去研究这些控制参数非常困难且十分耗时,在这种情况下,通过定量相场模拟去重现微结构的演变过程就显得十分重要。

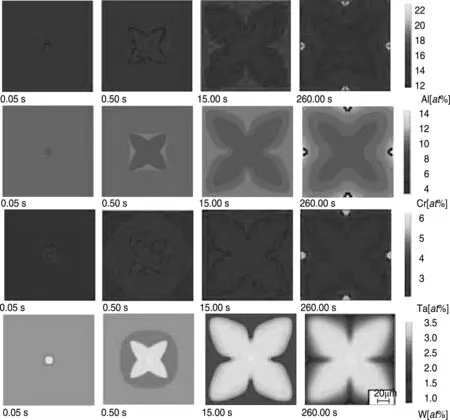

枝晶间γ′相是镍基单晶超合金定向凝固过程中的一个重要微观组织特征。后续固溶热处理的主要目的就是消除枝晶间γ′相,因而了解凝固过程枝晶间γ′相的形核及后续的长大就显得尤为重要。德国科学家Warnken[14]选取含基本元素的镍基高温合金(Ni-5.8Al-8.98Cr-7.94Ta-8.84W,质量分数)为研究对象,通过MICRESS并耦合CALPHAD热力学和动力学数据库对其凝固过程微结构演变进行了定量相场模拟。在相场模拟之前,Warnken通过热力学计算得出γ′相的择优形核位置在γ初晶相和液相界面处。图1所示的是相场模拟的凝固过程中枝晶γ相和枝晶间γ′相的微结构演变以及元素Al,Cr,Ta和W的溶质分布图。从图1中可以看出,0.05 s时初始γ晶核沿择优取向方向生长出侧臂;0.50 s时,可以看到典型的枝晶生长形状;15 s时可以看到枝晶臂的生长明显受到边界条件的影响。此时,可以看出熔体中富集Al,Cr和Ta,但W比较贫乏,而树枝晶中元素分布正好与之相反。在260 s时,凝固完成,枝晶间γ′相形成。需要注意的是:在Al和Ta的溶质分布图中白色的点代表γ′相,而在Cr和W的溶质分布图中黑色的点代表γ′相。从图1中可以清晰地看到枝晶γ相和枝晶间γ′相的演变过程、γ′相的形核位置以及各相中元素分布和演化。

图1 相场模拟的凝固过程初晶γ相和枝晶间γ′相的演变以及Al,Cr,Ta和W在定向凝固横断面上的溶质分布图。定向凝固条件:G=20 K/mm和v=5.0 mm/min[14]Fig.1 Phase-field simulated microstructure evolution of γ and γ′ phases, as well as the distribution maps for Al, Cr, Ta and W within transverse sections through the mushy zone for directional solidification. Parameters for directional solidification: G = 20 K/mm and v = 5.0 mm/min [14]

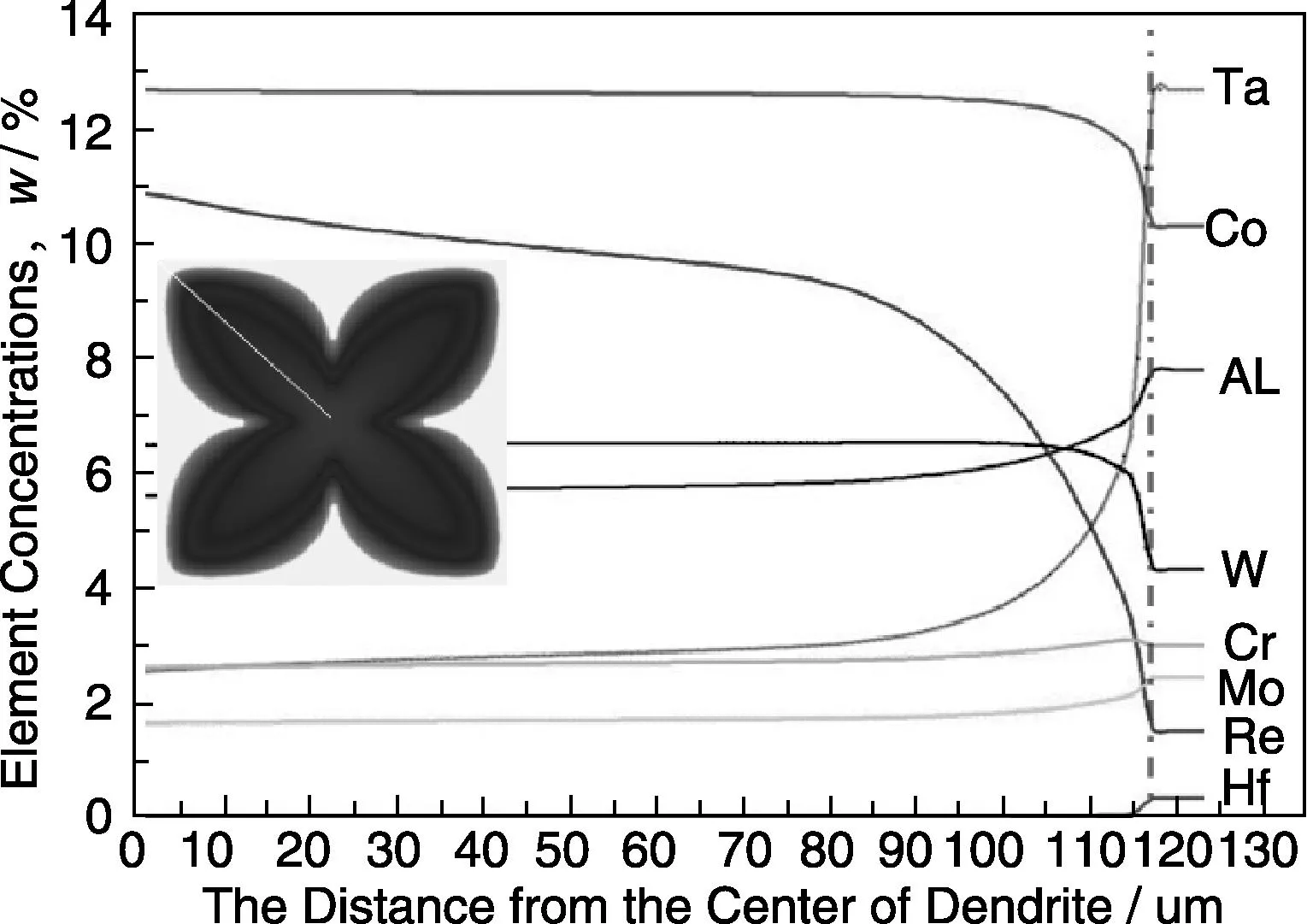

为了验证相场模拟的可靠性,Warnken将Ta和W的模拟结果与实验结果进行比较(如图2所示)。从图2中可以看出,模拟和实验结果在枝晶生长中浓度上具有同样的最大值和最小值,元素浓度分布相似,并且枝晶间γ′相的析出位置也大致相同。这些对比结果直接证明了耦合热、动力学数据库的相场模拟可以实现镍基高温合金凝固过程微结构演变的定量描述。

作者课题组也采用同样的方法对系列商业镍基高温合金凝固过程进行了相场模拟[46]。图3所示的是所模拟的第三代镍基高温合金TMS-113(Ni-6.56Al-11.9Co-2.9Cr-0.1Hf-1.99Mo-6.0Re-5.96Ta-5.96W,质量分数)凝固过程的微观结构演变。图4所示的是相场模拟的沿枝晶生长方向上各溶质元素在γ相和液相中的分布情况,图4中虚线表示γ相枝晶尖端和液相的界面。在γ′相析出前,沿枝晶生长方向上Al,Mo,Hf和Ta在枝晶γ相中的浓度均是逐渐增加的,但始终低于其在液相中的浓度;而Co,W,Cr和Re则相反,沿枝晶生长方向上浓度逐渐降低,但在γ相中的浓度高于液相中的浓度。此外,这8种溶质元素溶度从枝晶中心到枝晶尖端都存在一定的差别,这种差别表示元素在γ相的偏析程度。可以清晰的发现Re和Ta偏析严重,而其它元素在γ相中浓度相对趋近于一个稳定值,偏析程度较小。

图2 相场模拟的Ta和W溶质分布图(左)和实验结果(右)对比[14]Fig.2 Phase-field simulated (left) and measured (right) distribution maps for Ta and W[14]

图3 相场模拟的TMS-113镍基高温合金凝固过程微结构演变[46]Fig.3 Phase-field-simulated microstructure evolution of TMS-113nickel-based superalloy during solidification[46]

图4 溶质浓度沿枝晶方向上的变化曲线[46]Fig.4 Solute concentration profiles along the dendrite direction[46]

从以上两个例子可知:通过对凝固过程微结构演变的定量相场模拟可以重现各相形貌演化的过程(如:形核位置、生长等等)、各溶质元素的溶质分布以及各元素的显微偏析等信息。基于这些信息,可以对合金成分及凝固工艺参数进行优化或设计以得到所需的微结构。

3.2后续固溶热处理过程

镍基高温合金固溶热处理的目的是将凝固后粗大的γ′相全部或部分融入基体中,以使后续时效过程析出均匀细小的强化相。当固溶处理温度不能使合金中全部γ′相回溶时,这种固溶处理方式称不完全固溶处理。对于涡轮叶片材料的普通铸造高温合金,为了获得一定的高温强度并兼有良好的塑性,一般采用不完全固溶处理。镍基高温合金固溶温度大概在1 200~1300 ℃。第一代镍基高温合金热处理需要4 h,第二代需要20 h,而第三和第四代需要40 h。可见,高性能镍基高温合金后续热处理过程所需时间越来越多,这也对其制备工艺以及制造成本提出更加苛刻的要求。因此,对镍基高温合金固溶过程微结构演变的定量相场模拟能够有效地分析工艺参数对显微偏析和结构均匀化的影响,目的是减少研发周期和成本。

德国科学家Warnken在其所模拟的凝固微结构(见第3.1节)基础上进行了后续固溶热处理过程的相场模拟[14],得到了与实验相吻合的结果。图5所示的是Warnken模拟的Ni-Al-Cr-Ta-W系固溶热处理过程微结构演变及溶质元素Al,Cr,Ta和W的浓度分布图。模拟条件与实验设置保持一致:将熔体初冷却到1 125 ℃,然后加热到指定的温度,并进行等温热处理27 h。由于Al和Cr的扩散速度比Ta和W快了将近一个数量级,因此从图5中可以看出在0.5 h,Al和Cr除了在枝晶间γ′相附近外均已基本均匀化。考虑到互扩散的作用,在1 h后,Al在枝晶臂上出现不均匀化,并在2 h后转移到枝晶核位置。Ta和W由于扩散系数很小,其均匀化速度很慢,但是较为平稳。从图5中看出在10 h后,仍可以观察到一些剩余的枝晶间γ′相。在热处理完成之后,Al,Cr和Ta在空间分布上是均匀化的,但是W仍然有显微偏析的存在。

为了进一步证实相场模拟的可靠性,Warnken采用两个定向凝固实验进行验证:分别在1 285 ℃和1 295 ℃固溶热处理4 h,之后试样快速冷却到室温,经抛光和腐蚀后获得微观形貌,残余的枝晶间γ′相体积分数通过图像分析获得。图6所示的是在不同的保温时间下,残余枝晶间γ′相体积分数随时间的变化。从图6中可以看出:1 275 ℃和1 285 ℃的模拟结果表明开始阶段γ′相会逐步增加,且经一个潜伏期后开始溶解。温度越高,这个潜伏期越短。而在1 295 ℃和1 305 ℃时,γ′相从开始阶段就急剧溶解。分析表明图中潜伏期的存在是由于显微偏析的存在。从图6中可以看出模拟结果在实验误差的允许范围之内,也体现了模拟的可靠性。

基于对固溶热处理过程微结构演变的定量相场模拟,可以有效地分析不同工艺参数对镍基高温合金固溶效果(如:均匀化和显微偏析的程度)的影响,进而对固溶热处理工艺进行优化或设计。

图5 相场模拟的1 285 ℃下固溶热处理过程溶质分布图[14]Fig.5 Phase-field simulated solutes distribution maps during solution heat treatment at 1 285 ℃[14]

图6 不同均匀化温度下枝晶间γ′相体积分数随时间的变化曲线。误差棒符号代表实验结果[14]Fig.6 Fraction of interdendritic γ′ as a function of time for different homogenization temperatures. Symbols with error-bars denote results from experiments [14]

3.3后续时效热处理过程

时效热处理是指金属或合金工件经固溶处理,从高温淬火或经过一定程度的冷加工变形后,在一定的温度放置或室温保持其性能、形状、尺寸随时间变化的热处理工艺。镍基高温合金时效热处理是为了获得理想的γ/γ′微观结构。在确定了合金成分和固溶热处理工艺后,时效处理对合金组织和强度起决定性作用。

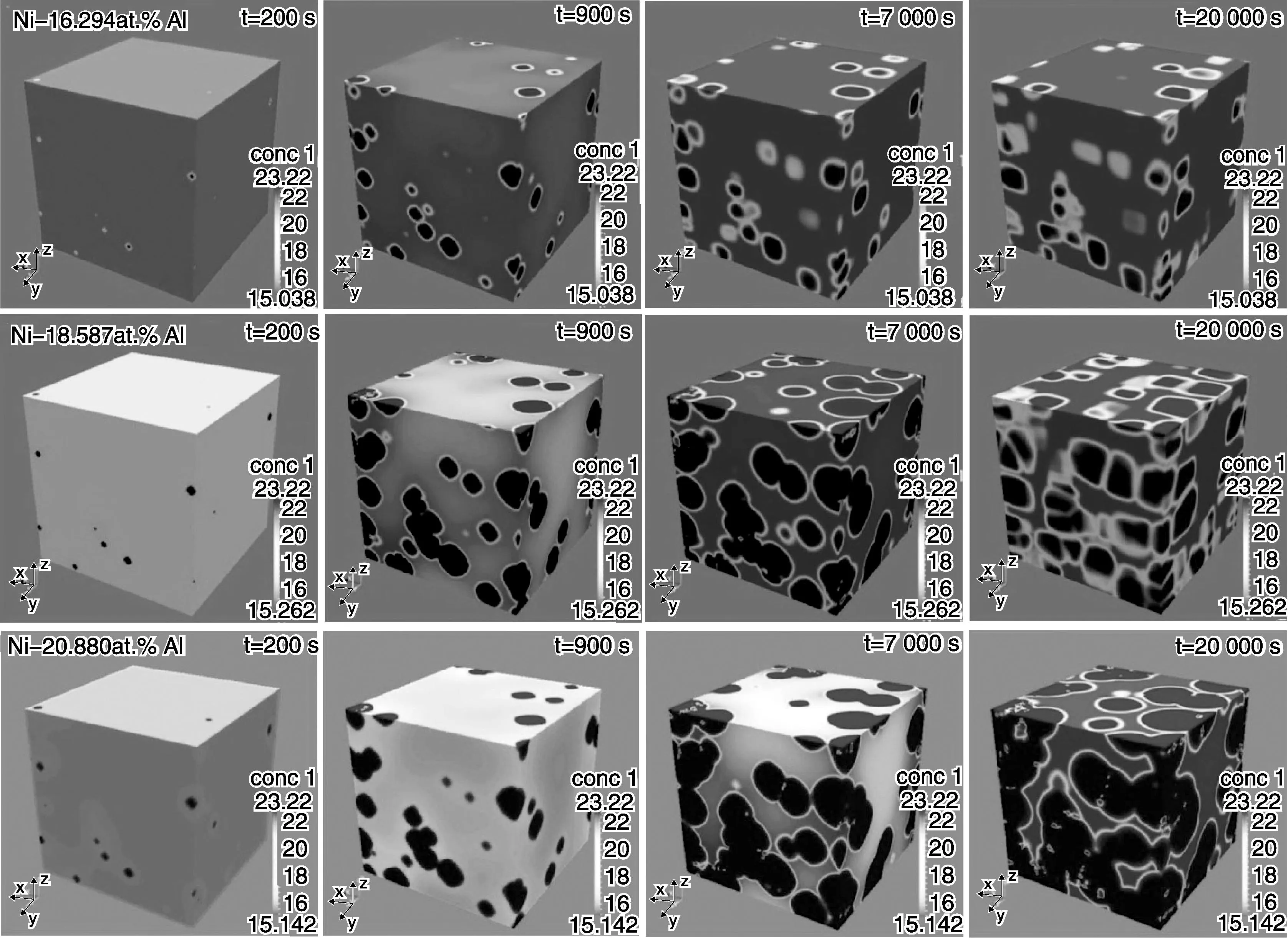

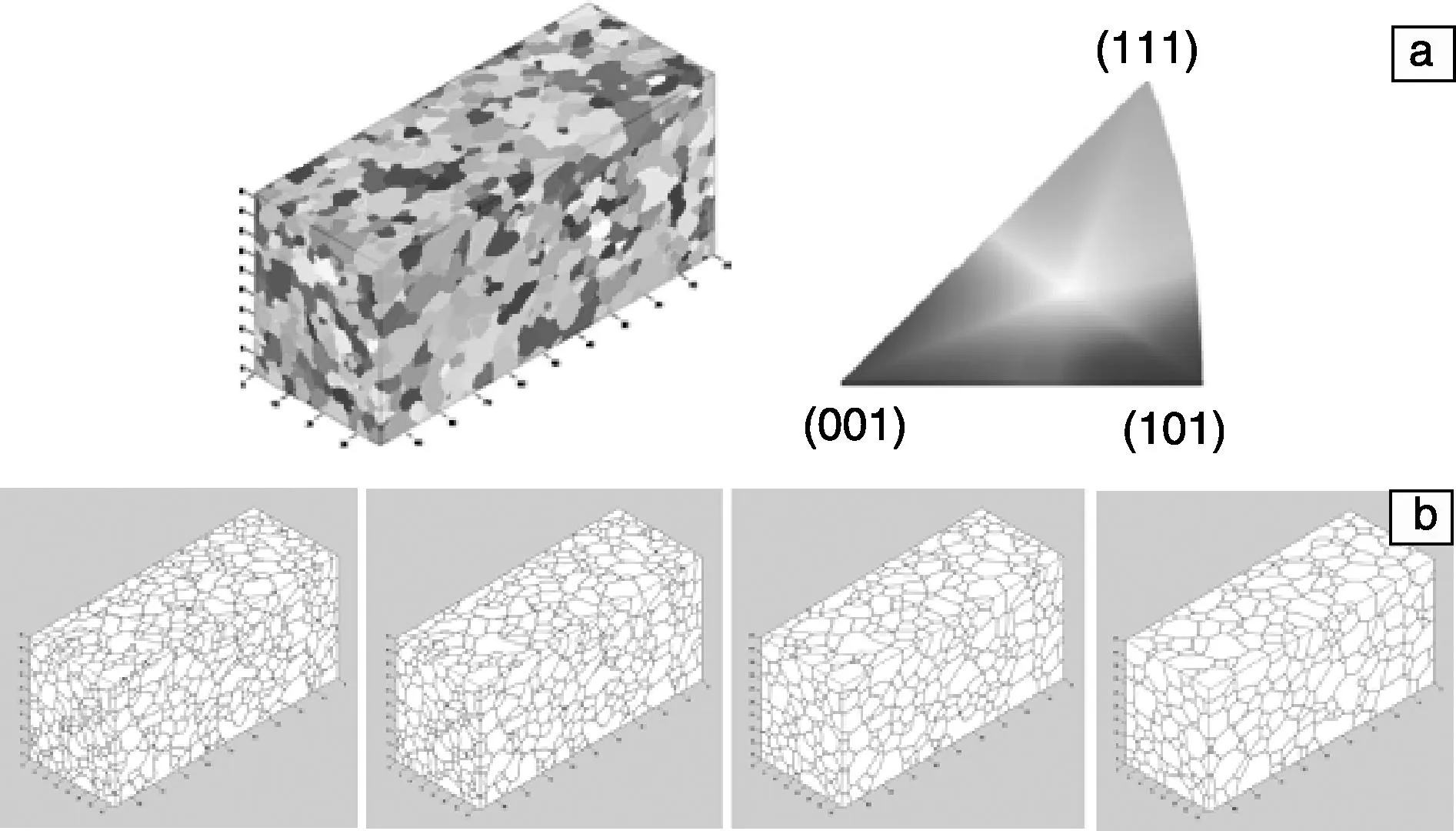

最近作者课题组采用耦合CALPHAD热力学和动力学数据库的MICRESS对Ni-Al合金中时效过程的微结构演变进行了三维相场模拟[15]。模拟的初始状态为经过固溶处理后均匀的γ相单晶。为了分析合金组成和时效温度对Ni-Al合金时效热处理微结构的影响,选取了3种Ni-Al合金(16.294% Al,18.587% Al和20.88% Al,原子百分数)分别在3个温度下(1 273 K,1 073 K和973 K)进行等温时效处理。图7所示的为相场模拟不同合金在1 273 K等温时效过程的微结构演变。从图7中可以看出:在t=200 s时,3种合金均析出小颗粒γ′相,且随机分布在γ相基体中。随着时效时间的推移,γ′颗粒逐渐长大,但仍基本保持圆形;t=7 000 s时,γ′颗粒进一步长大,其中Ni-16.294 Al合金中γ′沉淀相由于晶格畸变的影响转变为立方形,而另外两组依然是圆形;t=20 000 s时,Ni-18.587合金中γ′沉淀相也转变成立方形,而Ni-20.88 Al合金γ′沉淀相依然是圆形。此外,为了了解合金组成对γ′相沉淀过程中晶粒尺寸的影响,作者课题组Ta等[15]对γ′相沉淀过程中晶粒的尺寸分布进行频数统计分析。结果表明3种合金的晶粒体积随时间而增大并符合正态分布。

图7 1 273 K时效热处理下不同Ni-Al合金微结构演化[15]Fig.7 Phase-field simulated microstructure evolution of different alloys aging at 1 273 K[15]

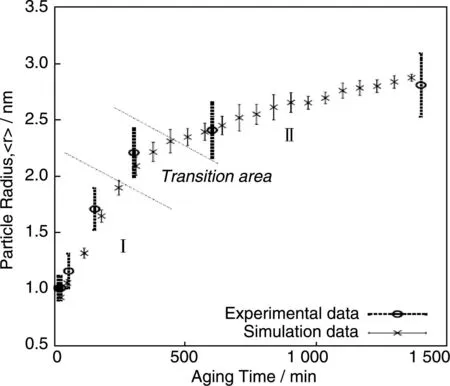

美国俄亥俄州立大学Wen等也运用相场方法来模拟规定热处理工序条件下的微结构演变[19]。如图8所示的是他们模拟的Ni-14% Al(原子百分数)合金在550 ℃下时效不同阶段的微结构。图8a显示的是三维效果图,其它的均是二维图。在早期阶段晶核是圆形的(图8中a和b),之后变成粗大的方形(图8中c和d)。且在图8中可以明显看出后期出现了晶粒粗化合并的现象(图8中d)。Wen等基于相场模拟所绘制的平均晶粒尺寸随时效时间的变化如图9所示,图中的误差棒是基于多次相场模拟的结果计算得到的。模拟得到的晶粒尺寸一般是通过等价球体方法来获得的平均尺寸,但与Ardell和Nicholsons[47]的实验结果做对比时则采用的是等价立方体方法。通过模拟结果与实验数据比较,可以看出二者符合的很好。

从图8和图9可以看出:平均晶粒尺寸在形核阶段生长速度很快,但在后续生长和粗化过程中由于发生了软碰撞,生长速度逐渐变慢;晶粒密度在形核、生长和粗化阶段变化也不相同。晶粒密度在最初形核阶段快速增加,晶粒生长阶段中缓慢减少,最后快速减少。

图8 Ni-14% Al(原子百分数)合金在550 ℃下时效过程不同阶段的微结构:(a)形核阶段;(b)生长阶段;(c)早期粗化阶段;(d)后期粗化阶段[19]Fig.8 Microstructure at various stages for Ni-14% Al (atom fraction) aged at 550 ℃: (a) nucleation stage; (b) growth stage; (c) earlier coarsening stage and (d) later coarsening stage[19]

图9 相场模拟晶粒尺寸随时间的变化与实验结果比较[19]Fig.9 Simulated mean particle size evolution with time. The experimental results are included for comparison[19]

通过定量相场模拟可重现合金时效过程的微结构演变,并可分析合金组成和时效温度对时效过程微结构演化的影响,以及析出相的分布规律及尺寸的变化,为后续的合金时效热处理工艺的优化及设计奠定基础。

4镍基高温合金微观结构与力学性能的关系

为了不断降低材料设计所需的时间和成本,确立合金工艺-微结构-性能之间的关系变得尤为重要。近年来实质性研究表明采用计算材料科学和材料表征方法可解释工艺-结构和结构-性能之间的关系。比如通过相场法模拟相或者晶粒在材料中的形核和生长来直接阐述工艺和结构之间的联系[48-49],也可以采用对微结构敏感的有限元模型通过预测材料在热载荷条件下的各向异性力学响应来找到结构和性能之间的联系[50-52]。但长期以来材料领域有关工艺-结构和结构-性能的研究大部分都是独立进行的,这对于新材料设计的帮助仍是十分有限的。为了能完美建立目标材料工艺-微结构-性能的关系,目前报道的主要有以下两种可行方法。

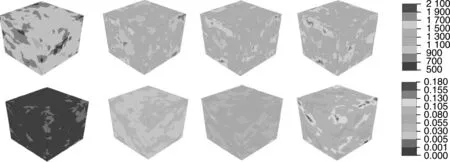

第一种方法是将相场模拟(工艺和微结构关系)与微结构敏感的有限元(微结构和性能关系)模型进行结合。一个很好的示例是美国宾州州立大学的Chen等关于IN100粉末冶金镍基高温合金的模拟[26]。其基本思路是:首先基于相场法模拟IN100合金晶粒生长过程,得到了微结构演变过程中晶粒尺寸分布情况;然后将相场模拟获得的晶粒尺寸分布演化输入到有限元模型中来分析沉淀物尺寸和沉淀物体积分数对IN100合金力学性能的影响。图10所示的是相场法模拟的IN100合金晶粒生长演化过程,从图10中可以看出随着模拟的进行,晶粒尺寸逐渐增加,晶粒尺寸分布宽度增加。此外图中初始微结构中晶粒个数为3 165,而时间步长为100、200、500和1 000时晶粒个数分别为2 463,1 898,1 222和790。可见随着模拟的进行,晶粒个数大幅度减少。

图10 相场模拟的IN100合金晶粒生长微观结构演化图,(a)初始微结构;(b)下排从左到右时间步长依此为100,200,500,1 000[26]Fig.10 Phase-field simulated microstructure evolution in IN100 alloys during grain growth at (a) initial state;(b) time increments of 100, 200, 500 and 1 000 from left to right[26]

图11 三维相场模拟(15×15×15 μm3)等值线图。上排是S22应力分量,下排为累积塑性应变。从左到右真实应变增量分别为0.5%,3.5%,6.5%,和9.5%[26]Fig.11 3-D contour plots representing the S22 stress component (up) and accumulated plastic strain (down) for the 15×15×15 μm3 SVE at increments (from left to right) of 0.5%, 3.5%, 6.5% and 9.5% true strain, respectively[26]

Chen等基于相场模拟的晶粒尺寸分布的演化规律,采用有限元法模拟对650 ℃退火后的IN100合金进行单向拉伸,如图11所示。从图11中可以清晰看出微观结构中应力应变的演变过程,图11中不仅显示力学响应而且可以找到高应力应变的区域。图12所示的是模拟的IN100合金不同时间步长时的应力-应变力学响应。这代表了不同晶粒度对合金力学性能的影响。如图所示:屈服应力随着晶粒尺寸增加而降低,即最初的微结构(时间步长为0)具有最高的屈服应力1 072 MPa;在时间步长为500时,屈服应力为1 024 MPa,而时间步长为1 000时,屈服应力降为1 008 MPa。

图12 时间步长分别为0,500和1 000时的应力应变响应,代表了晶粒尺寸对粗化微结构的影响[26]Fig.12 Simulated stress-strain response for 0, 500 and 1 000 time step datasets, representing grain size effects for coarsened microstructures[26]

Chen等的相场模拟结果表明在粗化过程中晶粒数减少,晶粒尺寸增加,而有限元模拟结果显示随着晶粒尺寸的增加,屈服应力减少。换句话说,随着晶粒的粗化,屈服应力减小。在这个例子中,晶粒尺寸就作为连接相场和有限元的一个“桥梁”,完美构建了工艺-微结构-性能之间的关系。

另外一种构建工艺-微结构-性能之间关系的方法是弹塑性相场模型与本构方程的结合。采用弹塑性相场模型,可以同时描述材料制备过程和服役过程的微结构演变以及对外部环境的反应。随后,可基于相场所模拟的整个过程的微结构信息及所建立的本构方程对各种性能演化进行预测。

镍基高温合金在加载条件下会形成一种筏状结构,而筏化行为直接影响其蠕变疲劳寿命,并且断裂面通常沿筏化方向发生。为了表征塑性变形在材料微结构演变过程中对筏结构和形貌的影响,Gaubert等建立了新的弹塑性相场模型,并成功应用于AM1高温合金在蠕变载荷作用下的微结构演变的研究[53]。图13所示的是在950 ℃和蠕变载荷300 MPa下,分别采用弹性模型和粘塑性模型所获得的AM1高温合金的微结构演变模拟图。从图13中可清晰地看出随着时间的推移,沉淀筏结构的形成,且筏的方向垂直于拉力方向。对比上下两排的模拟结果可以看到:在蠕变载荷作用下塑性对γ′相微结构和筏形成有很大影响,γ′颗粒筏化后会呈现出板状颗粒以及极限情形下的薄片状颗粒。

图13 弹性相场模型得到的微结构演变(上)及粘塑性模型的模拟结果(下),从左到右分别为t= 5 h,10 h,20 h,40 h[53]Fig.13 Simulated microstructure evolution obtained with the elastic phase field model (up) and simulation results obtained with the elasto-visco-plastic model (down) from left to right: t=5 h, 10 h, 20 h,40 h[53]

Zhou等采用弹塑性相场模型对γ′-筏化和蠕变变形进行了大尺度的三维相场模拟[25],并基于相场模拟结果分析了不同材料和工艺参数(如:合金组成、外加应力和工作温度)对γ/γ′微结构中γ′筏形成的动力学、形貌演变和相应蠕变变形的影响。其中错配度对微结构演变的影响模拟结果如图14所示,从图14中可以看出:沿[001]方向上,在152 MPa外应力作用下,一个负的错配度(-0.3%)会导致微结构演变过程形成N型筏(注:N型筏是垂直于承受应力的方向),而一个正的错配度(+0.3%)会导致演变过程中形成P形筏(注:P型筏是平行于承受应力的方向)。在最初的位错通道形成过程中,γ/γ′微结构的演变伴随着塑形应力的增加,而这也改变了γ通道的宽度和分布,因此错配应力分布也就相应地改变。这一结果导致γ通道进一步的塑性应变。当筏完全形成之后,微结构演变就变得很慢。

图14 152 MPa张力下γ和γ′相微结构在(100)横截面上随时间的演变[25]。上图是一个负错配度合金(-0.3%),而下图是一个正错配度合金(+0.3%)Fig.14 Time evolution of the γ/γ′ microstructure on one of the (100) cross sections for a negative misfit alloy (up,-0.3%) and a positive misfit alloy(down,+0.3%) under 152 MPa tension along [001] [25]

弹塑性相场模型与本构方程的结合,可有效将相场模拟所得到的制备和服役过程的微结构参数与力学性能联系在一起,如临界应力、蠕变速率等等。Orowan绕越机制的临界应力可由式(11)计算[54]:

(11)

式中μ为材料剪切模量,ν为泊松比,rs是沉淀相颗粒在滑移面上的平均半径,λ是沉淀相颗粒的平均间距,λ=[(π/f)1/2-2]rs,其中f为沉淀相体积分数。沉淀相颗粒的平均半径r和沉淀相体积分数f都可以通过相场模拟直接获得,从而可计算目标镍基高温合金制备和服役过程的临界应力。

Cobel[55]指出:在镍基高温合金中空位沿着晶界的扩散会产生蠕变,且蠕变速率表达式为:

(12)

通过上述实例可知,当前或采用相场法与有限元模拟相结合,或采用合理的弹塑性相场模型与本构方程结合,可建立镍基高温合金制备工艺-微结构-性能之间的关系,而这些定量的关系恰恰是对当前工艺的优化乃至新型合金的设计所亟需的。

5基于相场模拟对镍基高温合金制备工艺优化及设计的实例展示

从前几节可知,基于耦合精准CALPHAD数据库的相场模拟可对镍基高温合金凝固及后续热处理过程微结构演变进行定量的相场模拟,并以此建立合金制备工艺-微结构-性能的定量关系,从而获得合金成分及工艺参数对材料结构性能的影响,来辅助设计新材料或者对已有材料性能进行优化,进而缩短新材料的研发周期,降低研发成本。以两个实例来阐述当前世界范围内该领域的发展。

第一个实例是德国科学家Nils Warnken对Ni-Al-Cr-Ta-W系超合金固溶热处理工艺的优化[14]。固溶热处理过程简而言之就是显微偏析均匀化的过程。化学偏析程度一般可用均匀化参数来表征,且随着均匀化的进行,均匀化参数趋近1。基于3.2节所示的固溶处理过程微结构演变的相场模拟结果计算的均匀化参数如图15所示。从图15中可以看出,虽然随着热处理的进行,微结构逐渐均匀化,但是均匀化参数并不是随时间稳定增长。尤其是在最初阶段,均匀化速度的增加很缓慢甚至呈现减小的趋势。但整体上来看,随着温度的增加,均匀化速度是增加的。另外,当热处理温度增加10 K,均匀化速度并没有在数量级上有增加。

图15 不同热处理温度下均匀化参数随时间的变化[14]Fig.15 The evolution of the homogenization parameter as a function of time for different heat treatment temperatures[14]

为了进一步分析初始阶段均匀化速度降低的原因,Warnken[14]计算了每个元素对均匀化过程的贡献,结果如图16所示。从图16中可以发现:Al和Cr的均匀化速度随时间变化较为复杂,而Ta和W的均匀化参数曲线呈现单调递增趋势。通过分析可以得到整体均匀化行为是由扩散最慢的W的均匀化程度控制,最初均匀化速度很快的Al和Cr反而会由于上坡扩散作用而降低均匀化效果。

图16 不同组元的(Al,Cr,Ta和W)的均匀化参数曲线。扩散速度较快的Al和Cr的均匀化参数曲线呈现波动图,其中Cr的1 275 ℃均匀化参数大于1。时间轴采用对数坐标[14]Fig.16 The homogenization parameter curves of the individual component (Al,Cr,Ta and W),and the fast diffusing components Al and Cr show wave pattern. Each curve represents an isothermal treatment at a different temperature. Interestingly the homogenization parameter of Cr increases to values above unity. The time axis is given logarithmically[14]

在此基础上,Warnken分析了镍基高温合金中各个相在枝晶核、枝晶间和枝晶边界三个区域的分布和形核温度。在模拟中观察到,如果铸造组织从室温以很快的速度升温到1 300 ℃进行固溶热处理,那么在1 230 ℃时在枝晶间就开始熔化。据此就可以计算初熔温度,从而作为显微偏析程度的依据。而这对于新合金均匀化热处理的优化和热处理的发展有很大的价值。为了提高初熔温度,Warnken还提出了分阶段升高固溶热处理温度的优化策略,先消除化学不均匀,再提高初熔温度,从而更快地固溶γ′相,缩短均匀化时间。众所周知,经时效后的二元Ni-Al合金的力学性能主要取决于γ′沉淀相的相分数、晶粒尺寸及其形状。基于3.3节介绍的对Ni-Al二元合金时效过程微结构演变的三维相场模拟结果,作者课题组Ta等[15]结合大量的文献实验数据,以模拟所得到的微观结构参数,即:γ′沉淀相的相分数、晶粒尺寸以及形状因子,为评价指标,建立了综合评价模型,选出了局部最优的合金组成、时效温度及时效时间的热处理工艺制度组合,以得到最佳的性能。这是本文选择的第二个实例。

若分别定义ω1,ω2,ω3为相分数、晶粒尺寸和形状因子的权重因子。Ta等[15]所建立线性综合评价函数表达为式(13):

Composite indicator=ω1×Phase-fraction+ω2×Grain-size+ω3×Shape-factor

(13)

其中综合评价函数的高低代表合金性能的好坏。形状因子定义则直接采用Thornton等[56]的工作:

(14)

为了得到各评价指标的ω1,ω2,ω3权重值,首先要进行无量纲化处理。这是因为在式(13)中相分数、晶粒尺寸和形状因子的单位是不相同的。为了消除这一影响,需要引入一个隶属度函数:

(15)

(16)

(17)

基于式(13)到式(17)就可以计算出合金的综合指标值,进而就可以选出最佳的合金组成、时效温度及时效时间组合。

为了选出二元Ni-Al合金时效过程最优的合金组成、时效温度和时效时间组合,Ta等[15]基于10组不同条件下的三维相场模拟结果及40组不同条件下文献报道的实验数据,计算出相应条件的综合指标。计算结果表明:Ni-19.36Al合金在973 K温度下时效100 000 s为最优的合金组成和时效热处理工艺组合,也就是说该合金的微观结构具有最佳的力学性能。这个结果很好地符合了Nemoto等[57]的实验测定结果。因此,通过选择关键因素作为评估指标,同时结合相场模拟的微观结构信息和实验测量值,可以实现一个二元合金的组成和热处理工艺的优化,从而获得最佳的合金机械性能。目前作者课题组还在对该方法进行进一步的改进和扩展,有望推广到其它二元甚至是多元合金中。

6结语

综上所述,耦合精准CALPHAD热力学和动力学数据库的相场方法为镍基高温合金凝固及后续热处理过程微结构演变的定量描述提供了一个有效的新途径。基于相场模拟的微结构信息,建立微结构到力学性能的关系,从而实现工艺-微结构-性能定量关系的完美衔接。这为镍基高温合金制备工艺的优化及新型镍基高温合金的设计提供了重要的理论依据。

经过近20年的发展,相场法在镍基高温合金凝固及后续热处理过程微结构演变的定量模拟及制备工艺的优化乃至设计方面虽然取得了较大的成功,但仍然存在以下的一些问题,而这些问题的解决毫无疑问将会进一步推动镍基高温合金制备工艺的优化及高性能镍基高温合金的设计。

(1)由于尺度上的差异,当前相场模拟对于镍基高温合金凝固、固溶和时效过程微结构的模拟都是分开进行的。而要实现镍基高温合金制备工艺的高效设计则需实现镍基高温合金的整个制备过程的连续模拟。实现这一目标首先需建立能在不同尺度上进行模拟的定量相场模型。

(2)除定量的相场模型之外,可靠热物性参数的输入是进行定量相场模拟的必要条件。因此进一步建立镍基高温合金精准完善的热、动力学数据库,以及界面能、弹性常数、摩尔体积等热物性参数数据库也是当务之急。

(3)高效而可靠的数值算法是进行大尺度三维相场模拟的保证,也是提高相场模拟效率的根本。

(4)进一步发展相场方法与有限元模型以及弹塑性相场模型与本构方程的紧密结合,以实现镍基高温合金从制备到服役过程“制备工艺-微结构-性能”定量关系的建立,也是镍基高温合金未来重点发展方向之一。

参考文献References

[1]Reed R C.TheSuperalloys[M]. Cambridge Univ. Press,2006.

[2]Liu Lin(刘林),Fu Hengzhi(傅恒志), Shi Zhengxing(史正兴). 高温合金中碳化物的初生形貌与晶体结构的关系[J].ActaMetallSin(金属学报),1989,25(4):A282-287.

[3]Liu Lin(刘林),Fu Hengzhi(傅恒志),Shi Zhengxing(史正兴).凝固参数对定向镍基铸造高温合金中MC碳化物生长特性的影响[J].ActaAeronauticaetAstronauticaSinica(航空学报),1986(02):181-186.

[4]Liu Lin(刘林),Zhang Rong(张蓉),Zheng Baolin(甄宝林) ,etal. 镍基高温合金铸件的晶粒组织控制──添加剂的影响[J].ActaAeronauticaEtAstronauticaSinica(航空学报),1995(03):60-63.

[5]Liu Lirong(刘丽荣),Jin Tao(金涛),Sun Xiaofeng(孙晓峰),etal. Al、Ti和Ta含量对镍基单晶高温合金时效组织的影响[J].RareMetalMaterialsAndEngineering(稀有金属材料与工程), 2008,37(7):1 253-1 256.

[6]Liu Lirong(刘丽荣),Chen Lijia(陈立佳),Hu Zhuanglin(胡壮麟),etal. 抽拉速率对含Ru镍基单晶高温合金凝固组织的影响[J].RareMetalMaterialsAndEngineering(稀有金属材料与工程),2011,40(12):2 212-2 215.

[7]Wu Wenping(吴文平),Guo Yafang(郭雅芳),Wang Yuesheng(汪越胜).镍基单晶高温合金定向粗化行为及高温蠕变力学性能研究进展[J].AdvancesinMechanics(力学进展), 2011, 41(2): 172-186.

[8]Guo Jianting(郭建亭),Yuan Chao(袁超),Hou Jieshan(侯介山). 高温合金的蠕变及疲劳-蠕变-环境交互作用规律和机理[J].TheChineseJournalofNonferrousMetals(中国有色金属学报), 2011, 21(3): 487-504.

[9]Li Yun(李云), Guo Jianting(郭建亭), Yuan Chao(袁超),etal. 镍基铸造高温合金 K35 的热腐蚀行为[J].JournalofChineseSocietyforCorrosionandProtection(中国腐蚀与防护学报), 2005, 25(4): 250-255.

[10]Boesch W J,Slaney J S. Preventing Sigma Phase Embrittlement in Nickel Base Superalloys[J].MetalProgress,1964,86(1):109-111.

[11]Morinaga M, Yukawa N, Ezaki H,etal. Solid Solubilities in Transition-Metal-Based Fcc Alloys[J].Philosophicalmagazine.A.Physicsofcondensedmatter.Defectsandmechanicalproperties, 1985, 51(2): 223-246.

[12]Reed R C,Tao T,Warnken N. Alloys-By-Design:Application to Nickel-Based Single Crystal Superalloys[J].ActaMaterialia, 2009,57(19):5 898-5 913.

[13]Saunders N,Miodownik A P.CALPHAD (CalculationofPhaseDiagrams) :AComprehensiveGuide[M]. Elsevier,1998.

[14]N. Warnken.SimulationofMicrostructureFormationDuringSolidificationandSolutionHeatTreatmentofaNovelSingleCrystalSuperalloy[D]. Aachen: Rheinisch-Westfalischen Technischen Hochschule Aachen (RWTH Aachen) , 2007.

[15]Ta N, Zhang L, Du Y. Design of the Precipitation Process for Ni-Al Alloys with Optimal Mechanical Properties: A Phase-Field Study[J].MetallurgicalandMaterialsTransactionsA, 2014,45(4):1 787-1 802.

[16]Steinbach I. Phase-Field Models in Materials Science[J].ModellingandSimulationinMaterialsScienceandEngineering, 2009, 17(7):073 001.

[17]Chen L Q. Phase-Field Models For Microstructure Evolution[J].AnnualReviewofMaterialsResearch, 2002, 32(1): 113-140.

[18]Warnken N, Ma D, Drevermann A,etal. Phase-Field Modelling of As-Cast Microstructure Evolution in Nickel-Based Superalloys[J].ActaMaterialia, 2009, 57(19): 5 862-5 875.

[19]Wen Y H, Wang B, Simmons J P,etal. A Phase-Field Model for Heat Treatment Applications in Ni-Based Alloys[J].ActaMaterialia,2006,54(8):2 087-2 099.

[20]Zhou N, Shen C, Mills M J,etal. Contributions from Elastic Inhomogeneity and from Plasticity to′ Rafting in Single-Crystal Ni-Al[J].ActaMaterialia, 2008, 56(20):6 156-6 173.

[21]Zhu J Z, Wang T, Ardell A J,et al. Three-Dimensional Phase-Field Simulations of Coarsening Kinetics of γ′ Particles in Binary Ni-Al Alloys[J].ActaMaterialia,2004,52(9):2 837-2 845.

[22]Wu K, Chang Y A, Wang Y. Simulating Interdiffusion Microstructures in Ni-Al-Cr Diffusion Couples:a Phase Field Approach Coupled with CALPHAD Database[J].ScriptaMaterialia,2004,50(8):1 145-1 150.

[23]Zhang L, Steinbach I, Du Y. Phase-Field Simulation of Diffusion Couples in the Ni-Al System[J].InternationalJournalofMaterialsResearch, 2011, 102(4): 371-380.

[24]Ta N, Zhang L, Tang Y, et al. Effect of Temperature Gradient on Microstructure Evolution in Ni-Al-Cr Bond Coat/Substrate Systems:a Phase-Field Study [J].SurfaceandCoatingsTechnology,2015,261:364-374.

[25]Zhou N, Shen C, Mills M,etal. Large-Scale Three-Dimensional Phase Field Simulation of γ′-rafting and Creep Deformation[J].PhilosophicalMagazine, 2010,90(1-4):405-436.

[26]Fromm B S, Chang K, McDowell D L,etal. Linking Phase-Field and Finite-Element Modeling for Process-Structure-Property Relations of a Ni-Base Superalloy[J].ActaMaterialia, 2012,60(17):5 984-5 999.

[27]Du Yong(杜勇),Xu Honghui(徐洪辉),Kong Yi(孔毅),etal. 多元 Al 合金的热力学和热物理数据库的建立及凝固过程显微组织演变的模拟[J].MaterialsChina(中国材料进展),2010 (6): 28-39.

[28]Ginzburg V L, Landau D. On the Theory of Superconductivity[J].JournalofExperimentalandTheoreticalPhysics, 1950,20:1 064.

[29]Khachaturyan A G.TheoryofStructuralTransformationsinSolids[M]. Courier Corporation, 2008.

[30]Chen L Q, Khachaturyan A G. Computer Simulation of Structural Transformations during Precipitation of an Ordered Intermetallic Phase[J].ActaMetallurgicaetMaterialia,1991, 39(11): 2 533-2 551.

[31]Wang Y,Chen L Q,Khachaturyan A G. Kinetics of Strain-Induced Morphological Transformation in Cubic Alloys with a Miscibility Gap[J].ActaMetallurgicaEtMaterialia,1993,41(1) :279-296.

[32]Wheeler A A, Boettinger W J, McFadden G B. Phase-Field Model for Isothermal Phase Transitions in Binary Alloys[J].PhysicalReviewA,1992, 45(10): 7 424.

[33]Wheeler A A, McFadden G B, Boettinger W J. Phase-Field Model for Solidification of a Eutectic Alloy[J].ProceedingsoftheRoyalSocietyofLondon.SeriesA:Mathematical,PhysicalandEngineeringSciences,1996,452(1 946):495-525.

[34]Kim S G,Kim W T,Suzuki T. Phase-Field Model for Binary Alloys[J].PhysicalReviewE,1999,60(6):7 186-7 197.

[35]Eiken J,Böttger B,Steinbach I. Multiphase-Field Approach for Multicomponent Alloys with Extrapolation Scheme for Numerical Application[J].PhysicalReviewE,2006,73(6):066 122.

[36]Steinbach I, Pezzolla F. A Generalized Field Method for Multiphase Transformations Using Interface Fields[J].PhysicaD:NonlinearPhenomena,1999,134(4) :385-393.

[37]Steinbach I,Apel M. Multiphase Field Model for Solid State Transformation with Elastic Strain[J].PhysicaD:NonlinearPhenomena,2006,217(2):153-160.

[38]http://www.thermocalc.com/products-services/databases/

[39]Du Y,Liu S,Zhang L,etal. An Overview on Phase Equilibria and Thermodynamic Modeling in Multicomponent Al Alloys: Focusing on the Al-Cu-Fe-Mg-Mn-Ni-Si-Zn System[J].Calphad,2011,35(3):427-445.

[40]Zhang L J,Liu D D,Zhang W B,etal. A New Diffusivity Database for Multi-Component Al Alloys: Focusing on Ternary Systems and Its Effect on Microstructure Evolution During Solidification[J].MaterialsScienceForum,2014,794:611-616.

[41]MICRESS@: The MICRostructure Evolution Simulation Software. www.micress.de.

[42]Zhang L,Steinbach I. Phase-Field Model with Finite Interface Dissipation: Extension to Multi-Component Multi-Phase Alloys[J].ActaMaterialia,2012,60(6-7):2 702-2 710.

[43]Steinbach I,Zhang L,Plapp M. Phase-Field Model with Finite Interface Dissipation[J].ActaMaterialia,2012,60(6-7):2 689-2 701.

[44]Zhang L,Danilova E V,Steinbach I,etal. Diffuse-Interface Modeling of Solute Trapping in Rapid Solidification: Predictions of the Hyperbolic Phase-Field Model and Parabolic Model with Finite Interface Dissipation[J].ActaMaterialia,2013,61(11):4 155-4 168.

[45]OPENPHASE:The Open Source Software Project. www.openphase.de.

[46]Cao Dongjia(曹东甲).SimulationofMicrostructureFormationduringSolidificationofTMS-113SingleCrystalSuperalloy(TMS-113超合金凝固过程微结构演变的相场模拟)[D].Changsha:Central South University,2014.

[47]Ardell A J, Nicholson R B. On the Modulated Structure of Aged Ni-Al Alloys: with an Appendix on the Elastic Interaction Between Inclusions by JD Eshelby [J].ActaMetallurgica,1966,14(10):1 295-1 309.

[48]Chen L, Yang W. Computer Simulation of Domain Dynamics of a Quenched System with a Large Number of Nonconserved Order Parameters:The Grain-Growth Kinetics[J].PhysicalReviewB,1994,21(50) :15 752.

[49]Darvishi Kamachali R,Steinbach I. 3-D Phase-Field Simulation of Grain Growth: Topological Analysis Versus Mean-Field Approximations[J].ActaMaterialia,2012,60(6):2 719-2 728.

[50]Wang A J,Kumar R S,Shenoy M M,etal. Microstructure-Based Multiscale Constitutive Modeling of γ-γ′ Nickel-Base Superalloys[J].InternationalJournalforMultiscaleComputationalEngineering,2006,4(5-6):663-692.

[51]Shenoy M M,Gordon A P,McDowell D L,etal. Thermomechanical Fatigue Behavior of a Directionally Solidified Ni-Base Superalloy[J].JournalofEngineeringMaterialsandTechnology, 2005,127(3):325.

[52]Shenoy M,Tjiptowidjojo Y,McDowell D. Microstructure-Sensitive Modeling of Polycrystalline IN 100[J].InternationalJournalofPlasticity,2008,24(10):1 694-1 730.

[53]Gaubert A,Le Bouar Y,Finel A. Coupling Phase Field and Viscoplasticity to Study Rafting in Ni-Based Superalloys[J].PhilosophicalMagazine,2010,90(1-4):375-404.

[54]Brown L M,Ham R K,Kelly A,etal. Strengthening Methods in Crystals[J].AppliedScience, London, 1971: 9.

[55]Coble R L. A Model for Boundary Diffusion Controlled Creep in Polycrystalline Materials[J].JournalofAppliedPhysics, 1963, 34(6): 1 679-1 682.

[56]Thornton K,Akaiwa N,Voorhees P W. Large-Scale Simulations of Ostwald Ripening in Elastically Stressed Solids: I. Development of Microstructure[J].Actamaterialia,2004,52(5):1 353-1 364.

[57]Nemoto M,Tian W H,Sano T. Coherent Precipitation Strengthening by/in L12-Ordered Phases [J].JournaldePhysiqueIII, 1991,6(1):1 099-1 117.

(编辑:盖少飞惠琼)

专栏特约编辑杜 勇

特约撰稿人Bo Sundman

特约撰稿人杜振民

特约撰稿人席丽丽

特约撰稿人张利军

杜勇:男,1964年生,中南大学教授、博士生导师,中德“铝合金微结构”联合实验室主任;国家杰出青年科学基金获得者,教育部长江学者,国家自然科学基金委员会创新研究群体负责人。现任国际刊物《CALPHAD》、《J Phase Equilib Diff》副主编,《Int J Mater Res》(原德国金属学报),《Vacuum》,《J Mining and Metallurgy》等杂志编委,国际相图委员会委员。主持国家自然科学基金创新研究群体和重点项目、“863”、重大国际合作等项目28项;获省自然科学一等奖1项,国家自然科学三等奖1项,省科技进步二等奖1项,国际相图委员会最佳论文奖1项,获授权发明专利2项;先后在《Acta Mater》,《Phys Rev B》等30种国际刊物上发表论文320篇,SCI他引近3 000次,美国、德国出版的4种专著中用多达400个版面收录其研究结果。解决构筑多元多相材料热力学/动力学数据库等的系列重要科学问题,建立了国际上迄今最准确的铝合金热/动力学数据库和世界上第二个硬质合金热/动力学数据库。累计在国际会议作大会/主题报告42次,作为大会主席组织2次中德热/动力学及其在凝固过程中应用的国际会议;2014年与金展鹏院士共同组织了第43届CALPHAD国际会议。

Bo Sundman:男, 1947年生,教授,博士生导师,瑞典皇家工学院材料科学与工程系计算热力学中心名誉教授。2006~2009年在法国图卢兹保罗萨巴蒂尔大学CIRIMAT研究中心工作,2009年与Constantin Meis博士在法国原子能署萨克雷研究院国立核科学技术学院组建了热力学计算暑期学校,2012年受聘为中南大学客座教授。主要从事材料热力学性质模拟、热力学计算软件和数据库开发以及过程模拟中热力学的应用研究,开发的Thermo-Calc(TC)软件不仅在钢铁、高温合金、超导体、陶瓷等金属及非金属的设计和制备中得到广泛应用,在过程模拟、腐蚀、能源生产及微结构演变等科学领域也发挥了重要作用。截止目前共发表论文150余篇,2002年获CALPHAD“Triangle”奖,2005年获英国材料、矿物和采矿学会“Hume-Rothery”奖,2012年获“洪堡高级研究员”奖;2007年与Leo Lukas 及Suzana G Fries 博士合著《Computational Thermodynamics, the Calphad Method》一书并由剑桥出版社出版。

杜振民:男,1962年生,教授,博士生导师。兼任国际学术期刊《Calphad》副主编、国内多个学术期刊编委,中国物理学会相图专业委员会副主任委员兼秘书长,中国机械工程学会热处理分会常务理事和国家自然科学基金委工程和材料学部专家评审组专家等。主要从事相结构与相平衡、材料热力学和材料设计等领域研究工作。承担国家“863”计划主题项目1项,作为负责人承担和完成国家自然科学基金项目6项和宝山钢铁股份有限公司项目1项,作为单位负责人承担和完成3项国家自然科学基金重点项目和2项国防科委民口配套项目;在学术期刊发表论文168篇, SCI检索139篇,EI检索146篇。2010年获宝钢教育基金优秀教师奖。

席丽丽:女,1981年生,博士,助理研究员。主要从事热电材料理论设计与研究方面的工作;博士期间,掌握了多种量子力学计算软件和理论方法,如VASP, Wien2K等软件,积累了丰富的第一性原理计算经验,在填充方钴矿等热电化合物的电热输运的微观设计与性能优化方面及新型Cu基类金刚石化合物性能研究具有良好的研究基础。主持自然科学基金项目、研究所创新项目,并参与国家“973”课题、重点基金等项目。在J Am Chem Soc和Chem Mater Phys Rev B等国际学术刊物发表SCI论文20余篇,他引100余次。

张利军:男,1983年生,教授,博士生导师。主持和参与国家自然科学基金青年项目、面上项目、重点项目、湖南省自然科学基金、中-德联合实验室、科技部“973”计划子课题等项目10余项;已在国际材料界著名刊物《Acta Materialia》、《Scripta Materialia》等上发表论文104篇,SCI他引396次;应邀在美、德、中、西班牙等国举行的国际会议上做大会口头报告12次,并担任分会场主席3次。先后获国际CALPHAD及STT奖学金、首届中-瑞(典)材料热力学及其应用国际研讨会最佳论文奖、湖南省自然科学一等奖、湖南省优秀博士学位论文及国际CALPHAD年度会议最佳墙报奖。担任《Scientific Reports》、《Scripta Materialia》等12种国际著名期刊审稿人,国家自然科学基金函评专家。主要研究方向:考虑有限界面耗散相场模型及程序开发;铝合金热力学、扩散动力学及微结构演变;镍基高温合金扩散动力学及微结构演变;基于定量相场模拟的材料设计。

Optimization and Design of Preparation Process for Ni-BasedSuperalloys Based on the Phase-Field Simulation

CAO Dongjia, TA Na, DU Yong, ZHANG Lijun

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract:Quantitative description of the microstructure during materials preparation is the key to material design. In recent years, the phase-field simulation coupling with the CALPHAD (CALculation of PHAse Diagram) thermodynamic and atomic mobility databases has become an effective way to quantitatively simulate the microstructure evolution. The Ni-based superalloys are widely used as the main candidates for the high-temperature parts in aircraft engines, gas turbine blades etc. and the optimization and design of their preparation processes have been a research hotspot and challenge for materials researchers all over the world. The present paper starts from the outline of the phase-field method and its latest development, as well as the development of coupling technique between the phase-field method and CALPHAD databases. After that, the reports on quantitative phase-field simulation of microstructure evolution in Ni-based superalloys during solidification, solution and aging heat treatment available in the literature are described in detail, followed by presenting the feasible ways to establish the relationship between the microstructure and mechanical properties of Ni-based superalloys. Subsequently, two examples for demonstrating the optimization and design of the solution and aging heat treatments of Ni-based superalloys based on the quantitative phase-field simulation are given, further indicating the importance of the phase-field simulation in the design of high-performance Ni-based superalloys. Finally, the major problems and the development trends for the quantitative phase-field simulation of microstructure evolution and its subsequent processes optimization and design in Ni-based superalloys are also pointed out.

Key words:Ni-based superalloys; microstructure; phase-field simulation; CALPHAD; heat treatment mechanism; materials design

中图分类号:TG111

文献标识码:A

文章编号:1674-3962(2015)01-0050-14

DOI:10.7502/j.issn.1674-3962.2015.01.05

通讯作者:张利军,男,1983年生,教授,博士生导师,Email:lijun.zhang@csu.edu.cn

基金项目:国家自然科学基金资助项目(51301208,51474239);湖南省自然科学基金资助项目(2015JJ3146);中德科学中心资助项目(GZ755);科技部973计划项目(2011CB610401,2014CB644002);中南大学“升华学者”特聘教授启动基金

收稿日期:2014-10-25

第一作者:曹东甲,男,1991年生,硕士研究生