硬质合金相图热力学和扩散动力学数据库及其应用

2015-02-25张伟彬彭英彪陈伟民张利军刘树红王社权

张 聪,张伟彬,彭英彪,陈伟民,周 鹏,陈 利,张利军,刘树红,杜 勇,王社权

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)(2.中德微结构联合实验室,湖南 长沙410083)(3.株洲钻石切削刀具股份有限公司,湖南 株洲412007)

硬质合金相图热力学和扩散动力学数据库及其应用

张聪1,2,张伟彬1,2,彭英彪1,2,陈伟民1,2,周鹏1,2,陈利1,2,张利军1,2,刘树红1,2,杜勇1,2,王社权3

(1.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)(2.中德微结构联合实验室,湖南 长沙410083)(3.株洲钻石切削刀具股份有限公司,湖南 株洲412007)

摘要:硬质合金是由难熔金属化合物和粘结相通过粉末冶金工艺制成的材料,它具有硬度高、耐磨、强度和韧性好、耐热、耐腐蚀等一系列优良性能。介绍了包含C-Co-Cr-W-Ta-Ti-Nb-N等元素的硬质合金热力学和动力学数据库。简述了热力学数据库中的热力学模型和优化计算,并以C-Cr-Ta三元系为例介绍了热力学优化计算的方法和步骤。所建立的硬质合金动力学数据库包含液相和fcc相不同元素的原子迁移参数。利用修正的Sutherland方程对液相的原子迁移参数进行了评估,而fcc相原子迁移参数是基于对实验测定数据和文献数据的评估获得的。利用建立的硬质合金热力学和动力学数据库,可以计算多元系的相平衡、获取不同相的热力学性质和溶解度信息、模拟合金中元素和相的分布等。该数据库可用于设计合金成分和烧结温度、预测元素含量及烧结气氛等对梯度硬质合金形成的影响、优化合金烧结工艺等。最后指出相图热力学和扩散动力学数据库及热物性数据库结合相场、有限元方法,定量描述硬质合金结构-性能的关系是今后的发展趋势。

关键词:硬质合金;热力学;动力学;数据库;计算模拟;应用

Thermodynamic and Diffusion Databases for MulticomponentCemented Carbides and Their Applications

1前言

硬质合金是一种以难熔金属化合物(WC,TiC,TaC和NbC等)为基体,以过渡族金属(Co,Ni,Fe)为粘结相,通过粉末冶金方法制备的材料[1]。硬质合金具有硬度高、耐磨、强度和韧性好、耐热、耐腐蚀等一系列优良性能,被誉为“工业的牙齿”,广泛地用于制造刀具、钻具、耐磨零件等。硬质合金的典型显微结构为硬质相WC和粘结相Co,添加含Ta,Ti,Nb的碳化物或碳氮化物至硬质合金基体中可以提高其抵抗塑性变形的能力;添加少量的Cr3C2、VC等添加剂可以抑制硬质合金在烧结过程中的晶粒长大[2],起到细化晶粒、提高综合力学性能的效果。

硬质合金的工业生产涉及复杂的热力学和动力学过程。迄今为止,国内外学者对硬质合金烧结过程中的组织结构演变及形成机理做了大量的研究工作[3-8]。瑞典是研发硬质合金的强国,瑞典的Sandvik公司和瑞典皇家工学院联合在硬质合金体系的热力学计算和动力学模拟方面做了大量的研究工作[3-6, 9],这些研究成果为硬质合金材料的设计奠定了坚实的理论基础和科学依据。实践表明:通过试错法或凭借经验进行材料研发非常耗时耗力,而热力学和动力学计算模拟在新材料研发以及工艺参数的合理选择方面发挥了重要的指导作用。Sandvik公司能够在激烈的国际竞争中牢牢占据硬质合金国际领先水平与其高度重视硬质合金热力学和动力学数据库研发密切相关。

利用CALPHAD方法[10]可以建立多组元硬质合金热力学和动力学数据库。Sandvik公司建立的硬质合金热力学和动力学数据库包含C-Co-W-Ta-Ti-Nb-N等元素[9]。由于Sandvik公司的技术垄断,系统的热力学和动力学数据库并未公开发表且高度保密。Thermo-Calc公司建立的硬质合金数据库CCC1[11]仅包含6个合金元素C-Co-Nb-Ta-Ti-W,因而在使用上具有较大的局限性。为了设计出具有我国自主知识产权的新型硬质合金牌号,开发国产的硬质合金热力学和动力学数据库具有重要的意义,我们通过近6年的研发,建立了多组元硬质合金热力学和动力学数据库[12-13]。该数据库的计算模拟结果与相关实验结果相符,具备高的精准度且拥有广泛的工业应用价值。

本文首先对硬质合金热力学和动力学数据库的建立进行概述,并分别介绍了热力学参数和原子迁移参数的评估方法。随后展示基于硬质合金热/动力学数据库相关的计算模拟及应用实例,进一步证明数据库在硬质合金生产实际中的重要作用。最后指出相图热力学和扩散动力学数据库及热物性数据库结合相场、有限元方法,定量描述硬质合金结构-性能的关系是今后的发展趋势。

2硬质合金热力学和动力学数据库的建立

2.1热力学数据库的建立

作者课题组所建立的硬质合金热力学数据库包含的元素主要有C-Co-Cr-W-Ta-Ti-Nb-N,涵盖了28个二元系和56个三元系完整的热力学描述。纯组元、二元系和三元系是建立热力学数据库的基础,精准可靠的二元系和三元系热力学参数可外推描述多元系的相平衡[10]。数据库中纯组元的参数取自欧洲热数据科学组织的纯组元热力学数据库[14]。对于二元系的描述,C-N体系由纯组元数据外推得到;Cr-Nb体系由彭英彪等人[12]在原有评估[15]的基础上重新评估所得,其结果与最新的实验结果相符;余下26个二元系的热力学参数取自相关参考文献[12]。

确定纯组元和二元系热力学参数后,可将56个三元系添加到数据库中,其中C-Co-Cr、C-Co-Ta、C-Co-Ti、C-Co-Nb、C-Cr-Ta、C-Cr-Nb、C-W-Ta、C-Ta-Ti、C-Ta-Nb、C-Ti-Nb、Co-Cr-W和Co-Cr-Ti等12个三元系的热力学参数是由彭英彪[12, 16]、沙春生[17]、周鹏[18]等人评估优化获得的;C-Co-W[19]、C-Cr-Ti[20]、C-W-Ti[21]、C-W-Nb[22]、C-Ta-N[23]、C-Ti-N[24]、C-Nb-N[25]和Co-Ta-Nb[26]等8个三元系的热力学参数取自参考文献;剩余36个三元系在文献中无任何实验信息,且这些体系对硬质合金的计算影响较小。因此,在数据库中这些三元系的热力学描述由低阶体系外推而得。根据多元系实验信息及具有工业应用价值的实验数据,我们可对硬质合金热力学数据库进行修正与验证[12]。

2.1.1热力学模型

在热力学描述中,相(θ)的摩尔吉布斯自由能表示为式(1):

(1)

在热力学数据库中采用双亚点阵模型[28]对固相(如fcc-A1、bcc-A2、WC等)进行描述,其吉布斯自由能可由公式(2)表示:

(2)

式中,yM和yN表示元素M和N在相应亚点阵中的点阵分数,0GM:N表示化合物MaNc的吉布斯自由能,它的参考态是298 K和0.1Map下稳定状态的元素A和B。符号a和c表示相应亚点阵的点阵数,对于bcc结构,a=1,

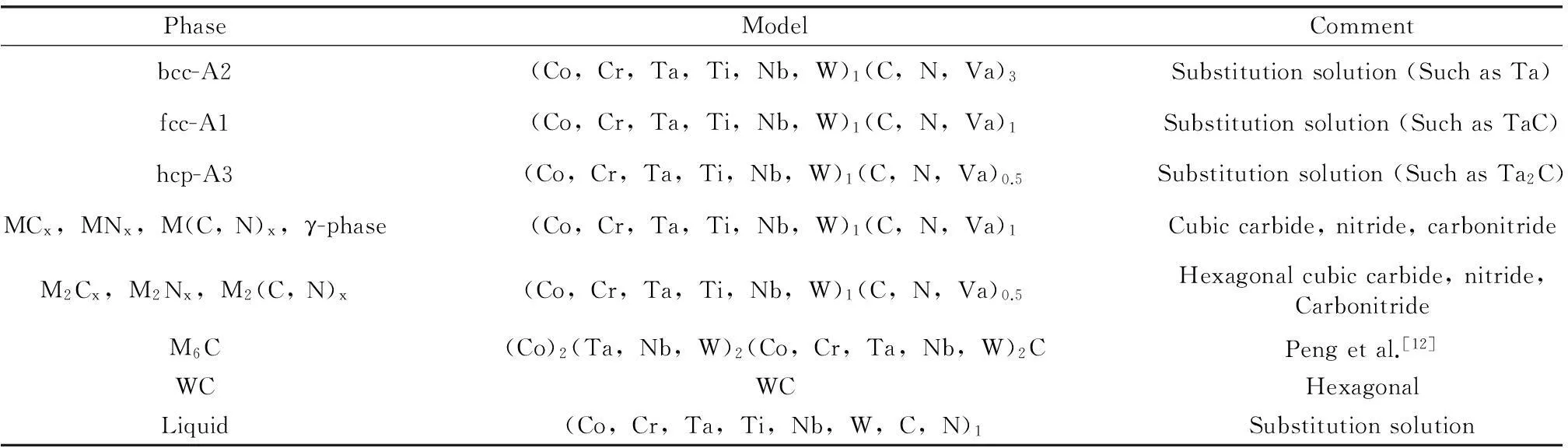

c=3;对于fcc结构,a=1,c=1;对于hcp结构,a=1,c=0.5[14]。各相的热力学模型如表1所示。

表1 硬质合金数据库中相的热力学模型

2.1.2热力学优化

热力学评估通过收集体系的原始文献,获取相图和热力学实验数据,经计算优化后得到一套自洽、可合理描述实验数据的参数。热力学评估大致包括4个步骤[10]:(1)收集相图和热力学实验数据、稳定相(和亚稳相)的晶体结构、第一性原理计算值等;(2)确定相的热力学模型:相的模型取决于其晶体结构,数据库中每个相的热力学模型必须是兼容的;(3)优化热力学参数:体系的热力学参数可由Thermo-Calc软件中的PARROT模块[11]优化获得,它的工作原理是最小化实验值和计算值之间的误差;(4)计算结果:优化出一套热力学参数后,使用这套参数进行计算,并比较计算值与实验值的偏差,只有评估合理、模型兼容、计算准确的参数才可加入硬质合金热力学数据库中。

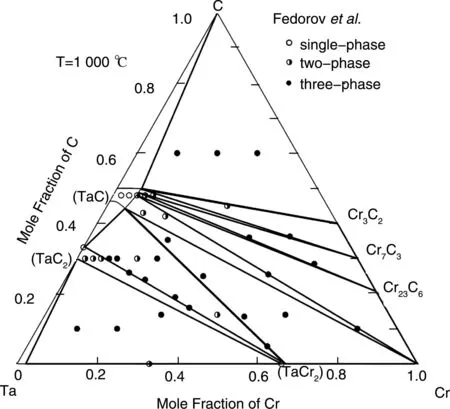

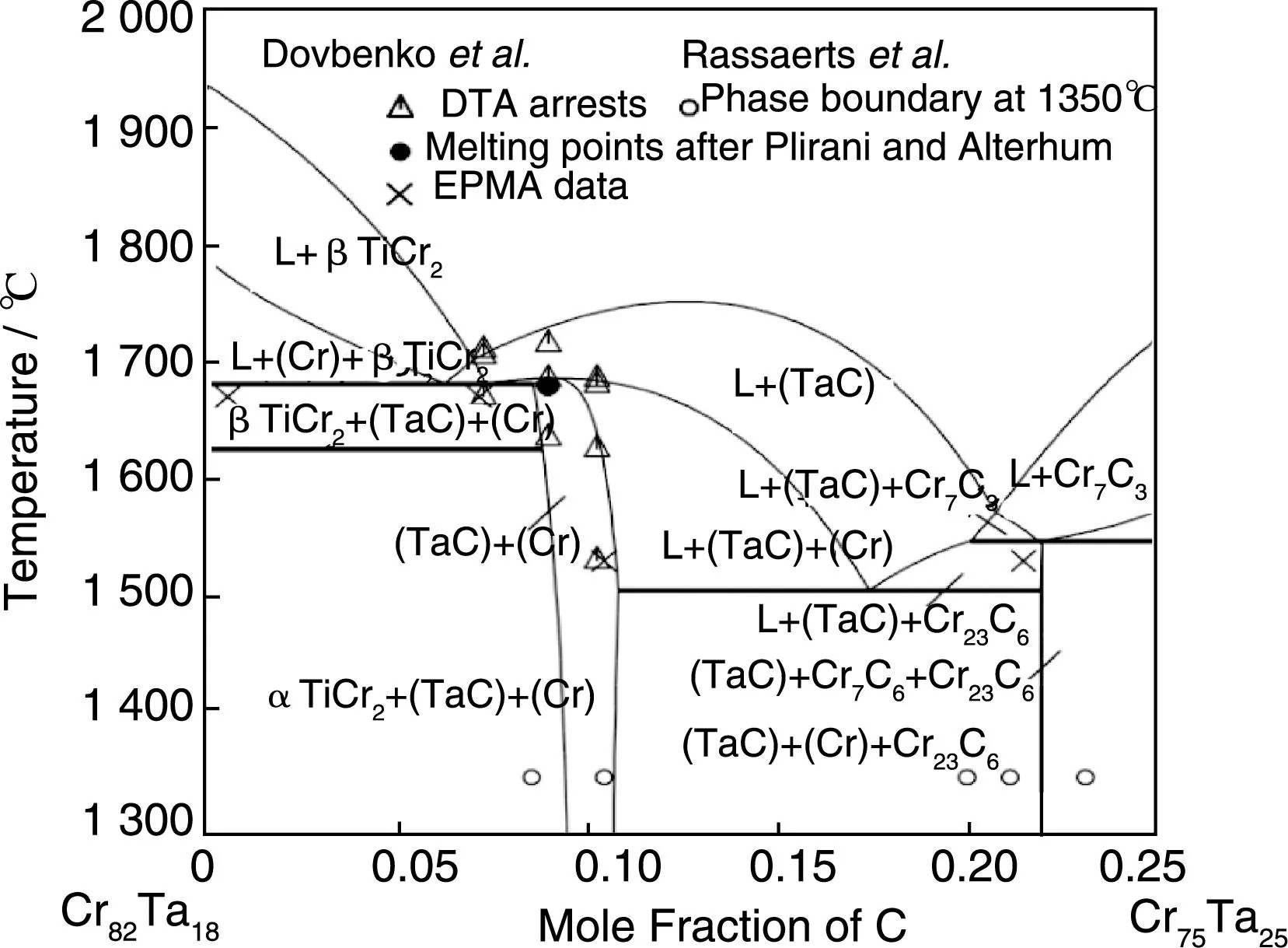

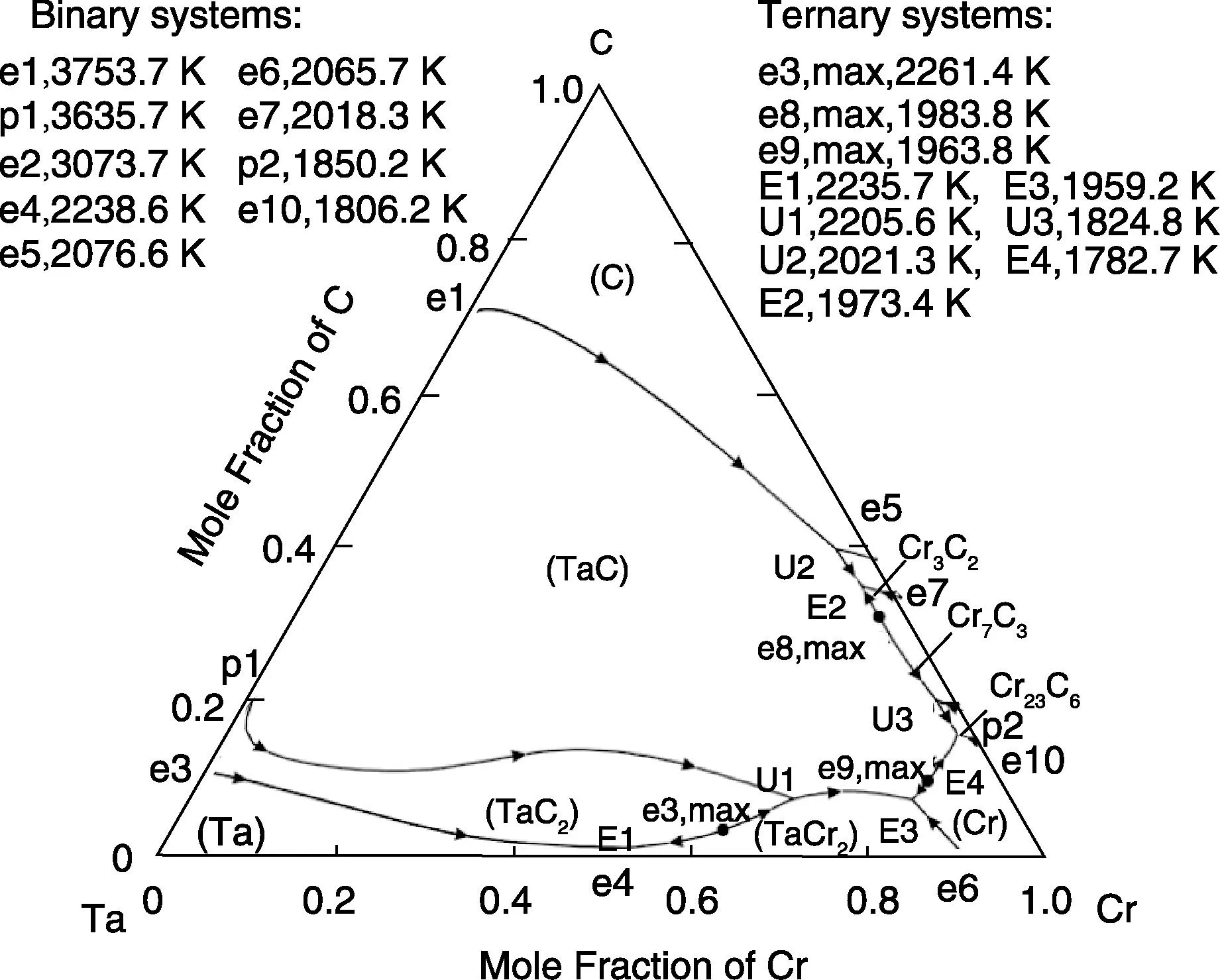

以C-Cr-Ta[17]三元系为例介绍热力学评估的方法和步骤。C-Cr-Ta三元系中边际二元系C-Cr、C-Ta和Cr-Ta的热力学描述分别取自Lee[29]、Frisk[30]和Pavlu[31]等人的工作。C-Cr-Ta三元系的1 000 ℃和1 350 ℃等温截面相平衡关系分别由Fedorov[32]和Rassaerts[33]等人实验测定,其相关系是一致的。Velikanova等人[34]测定了C-Cr-Ta体系的固相反应温度,发现TaC相在高温十分稳定,具有较大的固溶范围,而且TaC与(Cr)、(β-TaCr2)、(Cr7C3)都存在伪二元共晶反应,分别为1 990 ℃的L←→(TaC)+(β-TaCr2),1 720 ℃的L←→(TaC)+(Cr7C3)和1 683 ℃的L←→(TaC)+(Cr)。随后Velikanova等人[35]进一步研究了C-Cr-Ta三元系,通过EPMA测定了相平衡边界和成分,并利用金相法研究了该体系凝固时的初晶相,实验结果发现在1 960 ℃以上存在新的伪二元共晶反应L←→(Ta2C)+(β-TaCr2),不存在之前报道[34]的伪二元共晶反应L←→(TaC)+(β-TaCr2)。Dovbenko[36]等人对C-Cr-Ta三元系的富Cr角及(Cr)+(TaC)伪二元共晶组织进行了详细的研究,实验测得伪二元共晶反应L←→(TaC)+(Cr)的共晶温度为1 690 ℃,共晶成分点介于Cr79.9Ta12.8C7.3和Cr79.5Ta11.5C9之间。

C-Cr-Ta体系中的热力学模型与表1一致,其Laves-C14相和Laves-C15相的模型均为(Cr,Ta)2(Cr,Ta)1。根据热力学模型和收集的实验数据,可对C-Cr-Ta体系进行热力学优化,优化利用了PARROT模块[11],以及结合杜勇等人提出的分步优化方法[37]。运用优化得到的热力学参数,可以计算一系列等温截面、垂直截面、液相面投影图等,并与实验结果比较,验证参数的准确性。图1为计算的C-Cr-Ta体系1 000 ℃等温截面,计算结果符合Fedorov[32]等人的实验结论。图2为根据评估的参数所计算的Cr82Ta18-Cr75C25垂直截面与Dovbenko[36]和Rassaerts[33]等人实验结果的比较,其伪二元共晶反应L←→(TaC)+(Cr)的区间比较狭窄,这与Dovbenko等人[36]的实验测定相符。

图1 计算的C-Cr-Ta体系1 000 ℃等温截面和Fedorov等人[32]实验结果的比较Fig.1 Calculated isothermal section at 1 000 ℃ of the C-Cr-Ta system compared with the experimental data reported by Fedorov et al[32]

图2 计算的C-Cr-Ta体系Cr82Ta18-Cr75C25垂直截面与Dovbenko[36]和Rassaerts[33]等人实验结果的比较Fig.2 Calculated Cr82Ta18-Cr75C25 vertical section of the C-Cr-Ta system compared with the experimental data reported by Dovbenko et al.[36] and Rassaerts et al[33]

C-Cr-Ta体系的液相面投图和零变量反应温度如图3所示,从图3中可知优化所得的热力学参数可以准确地描述零变量平衡信息和初晶相结果[35-36]。

图3 C-Cr-Ta体系的液相面投影图和零变量反应温度Fig.3 Calculated liquidus surface of the C-Cr-Ta system together with the temperatures of invariant reactions

热力学评估的二元系、三元系参数可加入到多组元热力学数据库中。根据数据库可计算C-Co-W-Me(Me=Ta,Ti和Nb)的零变量平衡信息。表2中列出了富Co的fcc相熔化温度的计算值与实验值[38]对比,计算结果表明本数据库的准确性优于Sandvik公司的硬质合金热力学数据库。

表2计算的C-Co-W-Me(Me=Ta,Ti和Nb)体系中富Co的fcc相熔化温度与Sandvik公司数据库计算值[9]及实验值[38]对比

Table 2Calculated melting temperatures for the Co-rich fcc phase in the C-Co-W-Me(Me=Ta,Ti和Nb) systems compared

with Sandvik database calculations[9]and experimental data[38]

EquilibriumAlloysystemMeltingtemperature/oC[38]CalculatedresultsSandvikdatabase[9]ThisdatabaseLiquid+fcc_Co+fcc_Cubic+WC+graphiteC-Co-W-TaC-Co-W-TiC-Co-W-Nb128912891282128912831289129012871282Liquid+fcc_Co+fcc_Cubic+WC+M6CC-Co-W-TaC-Co-W-TiC-Co-W-Nb135213611360135213571345135213481345

2.2动力学数据库的建立

多组元硬质合金扩散动力学数据库包含C-Co-Cr-W-Ta-Ti-Nb-N等8个元素,此数据库基于热力学因子和扩散系数所建立,热力学因子可从热力学数据库中提取,扩散系数由实验和计算数据评估获得。在硬质合金液相烧结过程中,粘结相(Co)以液态形式出现,各元素在液相中扩散迁移,因此液相的扩散系数在数据库中是必需的。在固相烧结阶段,硬质相(碳化物/碳氮化物)发生致密化,在富Co的粘结相颗粒附近,元素 Co扩散到硬质相表面中。由于六方相碳化钨(WC)的扩散系数很低[13],因此在硬质合金动力学数据库中不需加入WC相的原子迁移参数。对液相扩散参数进行评估时,将Sutherland方程进行了修正,所计算的液相自扩散系数与实验和理论数据相吻合。对于fcc相,其扩散系数来自对作者团队所做系列实验和对文献中数据的评估。

2.2.1扩散模型

(3)

其中,R和T分别为理想气体常数与绝对温度。

对于置换固溶体,考虑参考系体积固定,其互扩散系数可由式(4)表示[39-40]:

(4)

式中,δik是Kronecker Delta函数(如果i=k,δik=1;否则δik=0);xi、ui和Mi分别为组元i的摩尔分数、化学势和迁移率;第n个组元被设定为非独立元素。

(5)

(6)

(7)

其中xi、xj、xk和xs分别为元素i、j、k和s的摩尔分数。

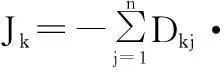

Schwarzkopf等人[42]研究发现硬质合金梯度层的形成是由体系的热力学性质和液态粘结相的扩散迁移所控制的。由于元素N与Ta,Ti,Nb有很强的热力学耦合作用,当N向材料表面扩散时,Ta,Ti和Nb等元素朝着相反的方向扩散。这种热力学耦合可以由Fick-Onsager扩散方程中的扩散系数矩阵Dkj来表示[7]:

(8)

由于连续基体相中存在的弥散相颗粒会阻碍扩散通道,因此为了得到各组元在粘结相中的有效扩散速率,可引入迷宫因子λ(f),其中f为粘结相的体积分数[6]。粘结相中有效扩散系数与迷宫因子的关系可由式(9)表示:

(9)

由于缺少液相扩散的详细信息,在建立硬质合金扩散动力学数据库时,Ekroth等人[4]假设:所有原子在液相中具有相同的原子迁移率,激活能Q取为65 000 J/mol,扩散频率因子取为9.24×10-7m2/s。但是这个假设并不符合现实情况。为了提高数据库的准确性,Garcia等人[43]通过对比实验和模拟结果,认为金属原子(W、Co、Ti、Ta和Nb)的迁移率比较轻的非金属原子(C和N)慢一倍。近期,陈伟民等人[44]修正了Sutherland方程用来预测温度依赖的液相扩散系数,其方程如式(10)和式(11)所示:

(10)

(11)

其中DBB和DAB分别为元素B和A在溶剂B中的自扩散和杂质扩散系数,而自扩散和杂质扩散系数的自迁因子和激活能可表示为式(12)~式(15):

(12)

(13)

(14)

(15)

公式(12)~(15)中,mB为元素B的质量,Vi、ri和μi分别为元素i的体积、原子半径和粘度,β为滑动摩擦系数,C1和C2为常数。

本数据库采用陈伟民等人修正后的Surtherland方程来计算液相的原子迁移参数。

2.2.2液相扩散系数的评估

通过文献搜集,可获得理论计算和实验测定Co和Ti的液相自扩散系数。Yokoyama等人[45-46]根据Dzugutov定律,通过对过剩熵的修正,计算了Co在熔点附近的自扩散系数。根据分子动力学模拟和嵌入原子方法(EAM),Han等人[47]计算了液态Co在熔点附近的自扩散系数。利用分子动力学模拟和半经验势,Yang等人[48]计算了1 495~2 827℃温度区间内液态Co的自扩散系数。Iida等人[49]运用修正的Stokes-Einstein方程结合Iida模型,预测了Co和Ti的液相自扩散系数。Meyer[50]和Horbach等人[51]通过非共格准弹性中子散射(QNS)方法测定了1 680~1 837 ℃范围内Ti的液相扩散系数。对于Co的液相自扩散系数只有理论计算的结果,并没有实验测定,且基于不同方法计算的结果[45-49]存在较大的离散性。考虑到除了Han等人的计算结果[47],其余的计算结果都自相吻合,因此可以根据这些计算结果来评估液相Co的原子迁移率。液相Ti的自扩散系数实验结果[50-51]可用于评估其原子迁移率,而理论计算结果[49]则用于与评估进行对比,验证评估结果的合理性。

本数据库利用修正的Sutherland方程计算液相的扩散系数,为了验证修正方程的准确性,可将修正的Sutherland方程、Ekroth等人[4]建议的自扩散系数以及DICTRA软件优化所得的自扩散系数进行对比。图4a,b为计算所得Co和Ti的液相自扩散系数与文献数据[45-51]的对比。从图4中可知,利用修正的Sutherland方程和DICTRA计算的扩散系数与实验测定结果[45-51]相符,但Ekroth等人[4]建议的自扩散系数则与理论计算值和实验测定结果相差较大。因此修正的Sutherland方程可以很好地描述液相的扩散系数,保障硬质合金动力学数据库的准确性。

2.2.3立方相(fcc相)扩散系数的评估

通过评估硬质合金中fcc相的二元系、三元系所获得的扩散系数可拓展至多组元,从而建立动力学数据库。硬质合金中各元素在fcc相中的原子迁移参数是通过DICTRA软件中的PARROT模块[11]优化所得,评估数据来自参考文献和实验测定。

大多数关于自扩散和杂质扩散的原子迁移参数取自参考文献[52-53]。对于有充足实验数据的二元系(如Co-W和Co-Cr[54-57]),其原子迁移参数可根据文献中的数据进行评估。多数体系的实验数据在文献中是没有报道的,如Co-Nb、Co-Ti、Co-Ta、Co-W-Ti、Co-W-Cr、Co-W-Ta、Co-W-Nb、Co-Ti-Cr、Co-Ti-Ta、Co-Ti-Nb和Co-Ta-Nb等。通过Boltzmann-Matano方法结合扩散偶技术测定扩散系数可评估这些体系的原子迁移参数。图5是计算和实验测定[13]的Co-Nb二元系互扩散系数。图6是动力学模拟预测和Weeton[54]实验测定的Co-Cr二元系成分距离曲线,其中扩散偶Co-22.2%Cr和Co-9.6%Cr/Co-28.06%Co(原子百分数)的均匀化退火工艺为1 360 ℃下保温338 400 s(94 h),扩散偶Co/Co-28%Cr(原子百分数)的退火工艺为1 369 ℃下保温332 100 s(约92 h)。图7为模拟所得Co-Cr-W三元扩散偶的扩散路径与实验值[58]的对比,扩散偶在1 100 ℃下退火432 000 s(120 h),计算值与实验结论相符。

图6 动力学模拟预测和Weeton[54]实验测定的Co-Cr二元系成分距离曲线Fig.6 Model predicted concentration profiles of the Co/Co-22.2% Cr, Co-9.6%Cr/Co-28.06%Cr (atom fraction) diffusion couples and Co/Co-28%Cr (atom fraction) diffusion couple, compared with the experimental data by Weeton[54]

图7 模拟所得不同Co-Cr-W三元扩散偶的扩散路径与实验值[58]的对比Fig.7 Simulated diffusion paths for various ternary Co-Cr-W diffusion couples, compared with the experimental data[58]

3硬质合金热力学和动力学数据库的应用

通过热力学计算可知不同相稳定存在的温度区间和成分范围,同时可以计算不同烧结阶段下相的含量及变化情况。通过动力学计算模拟,可以预测硬质合金中不同元素在不同相中的扩散速率。硬质合金热力学和动力学数据库相结合,可用于设计合金成分和烧结温度、模拟不同元素含量和不同烧结气氛对梯度硬质合金微结构的影响、优化烧结工艺等,从而指导硬质合金的生产,缩短新型硬质合金材料的研发周期。

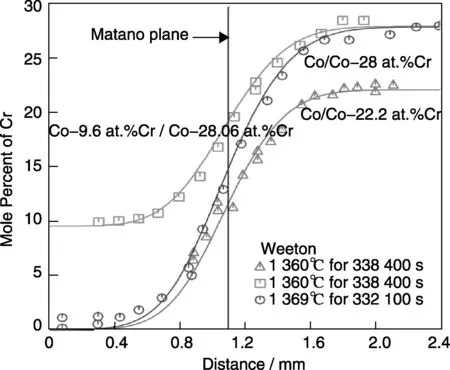

为了验证数据库的准确性,我们设计并烧结制成了5个硬质合金样品,样品的成分在表3中列出。通过SEM/EDX和EPMA来研究显微结构、元素及相的含量和分布等,相的体积分数可利用软件Image J计算获得。

3.1设计合金成分和烧结温度

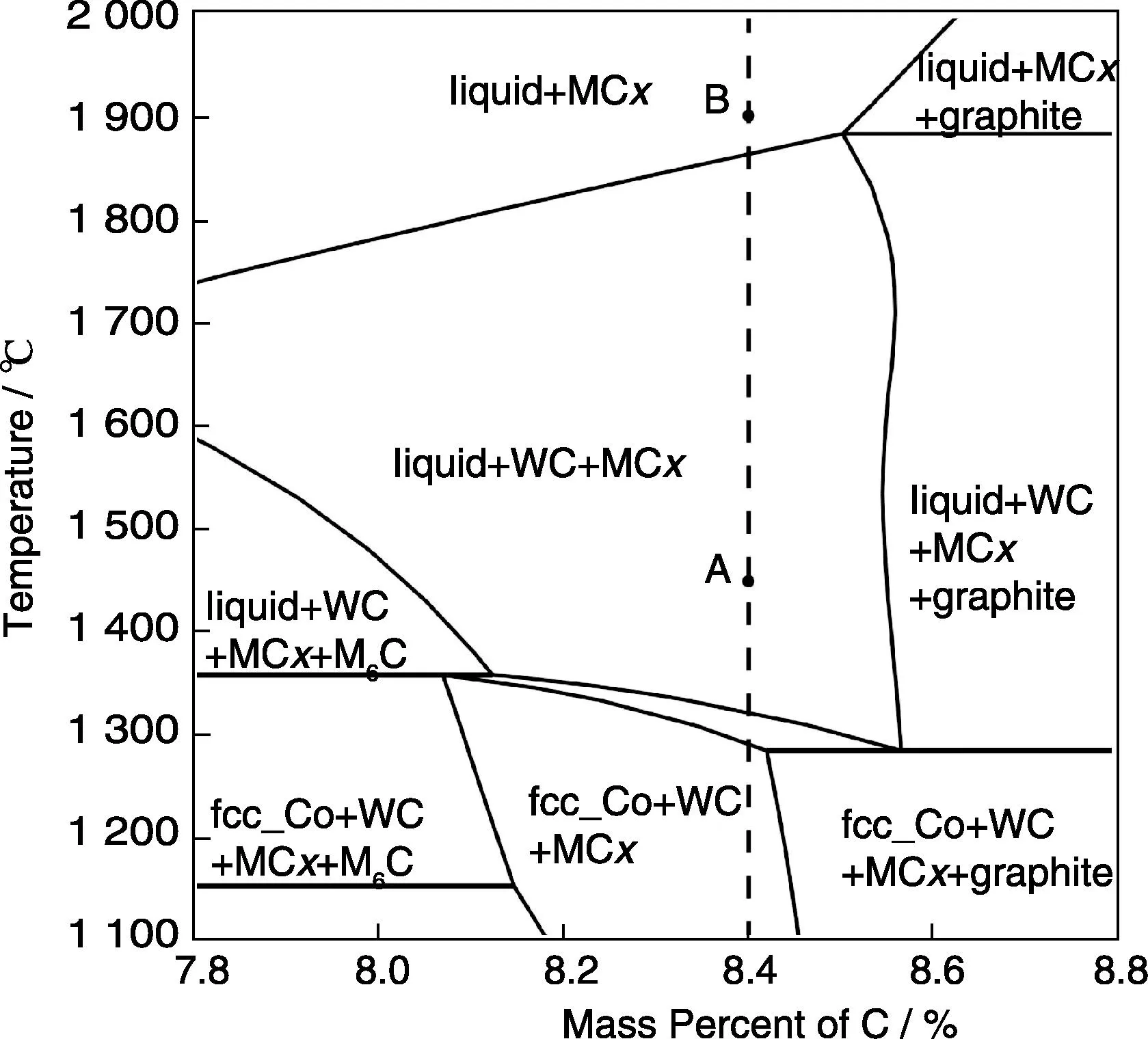

硬质合金中石墨(C)和M6C相的出现会显著影响其性能,因此在硬质合金产品的制备过程中要合理控制C含量,使烧结样品出现合理的相关系。对于多组元硬质合金,通过热力学计算可以较为便捷地控制合金成分和烧结温度。图8为计算所得烧结区附近的相平衡关系,其成分为9% Co、8% Ta、15% Ti、4% Nb(质量分数),C的质量分数为7.8~8.8%,W的含量为余量。从计算结果可知烧结区的C含量非常狭窄,而相图计算可以快速地找到合理的C含量区域。通过计算可以确定不同C含量对粘结相熔化温度的影响,即液相烧结所需的最低温度。随着C含量的增多,粘结相的熔点逐渐降低,而WC完全溶解的温度逐渐升高。图8中虚线表示固定的合金成分,硬质合金烧结工艺中的液相烧结温度通常为1 450 ℃(A点),WC的溶解度随着烧结温度的升高而提高,如果烧结温度过高,如1 900 ℃(B点),WC将完全溶解到粘结相和立方相中。由于在凝固过程中WC形核较为困难[9],这将导致硬质合金晶粒粗大,降低其使用性能,因此要避免过高的烧结温度。通过热力学计算,可以找到合理的成分范围和烧结温度。

表3 硬质合金样品的化学成分,w/%

图8 计算所得烧结区附近的相平衡关系Fig.8 Calculated phase equilibria close to the sintering region of an alloy

3.2元素Ti和N的含量对硬质合金梯度层的影响

为了提高硬质合金切削工具的使用寿命和切削性能,提高加工效率,通常在刀具基体上涂覆硬度高、耐磨性好的金属或非金属化合物涂层[59-62]。但涂层材料是易脆的,且其热膨胀系数与基体不同,容易产生裂纹并向内部扩展。为了尽量防止裂纹向基体扩展而导致的材料失效,通常在硬质合金表面添加涂层之前对其进行梯度烧结,使合金基体表面形成缺立方相的梯度层。这种结构既有利于涂层与基体的结合,又可在涂层中形成韧性缓冲区,从而获得高性能的硬质合金切削刀具材料[63]。

WC-Ti(C,N)-Co基硬质合金表面缺立方相梯度层的形成是由扩散控制的,其驱动力由表面和基体芯部之间元素Ti和N活度的差异所提供。根据热力学计算,当均匀的合金在真空气氛下烧结时立方相会趋向于溶解到粘结相中并释放氮气,表面和芯部中N活度的差异会导致基体中的N向表面扩散,由于元素Ti和N具有较强的热力学耦合,N向表面扩散的同时元素Ti向芯部扩散。最终,合金中的元素重新分布,形成了表面缺立方相的梯度层。

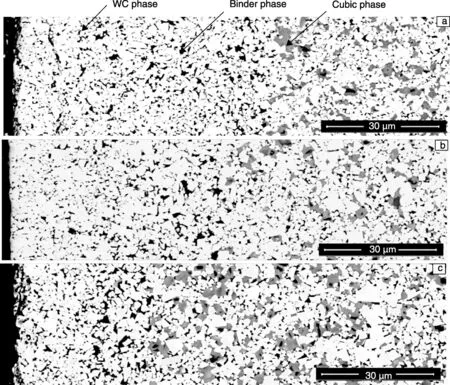

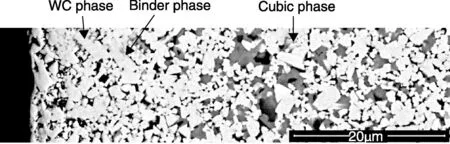

在烧结过程中,元素Ti和N对硬质合金梯度层的形成有较大的影响,张伟彬等人[64]研究了不同Ti和N含量对WC-Ti(C,N)-Co硬质合金显微结构的影响,合金在真空的气氛下烧结制成。图9是样品1~3在1 450 ℃真空烧结2 h后的SEM背散射显微照片,样品中没有观察到游离的石墨相和M6C相,在样品表面处可以清晰地观察到梯度层。结合样品成分和其显微结构可发现随着N含量的增加,梯度层的厚度随之增加;随着Ti含量的增加,梯度层厚度随之减小。

图9 样品1(a)、样品2(b)和样品3(c)(WC-Ti(C,N)-Co合金)的SEM照片Fig.9 SEM micrographs of the cross section of sample 1 (a) , sample 2 (b), and sample 3 (WC-Ti(C,N)-Co alloys)

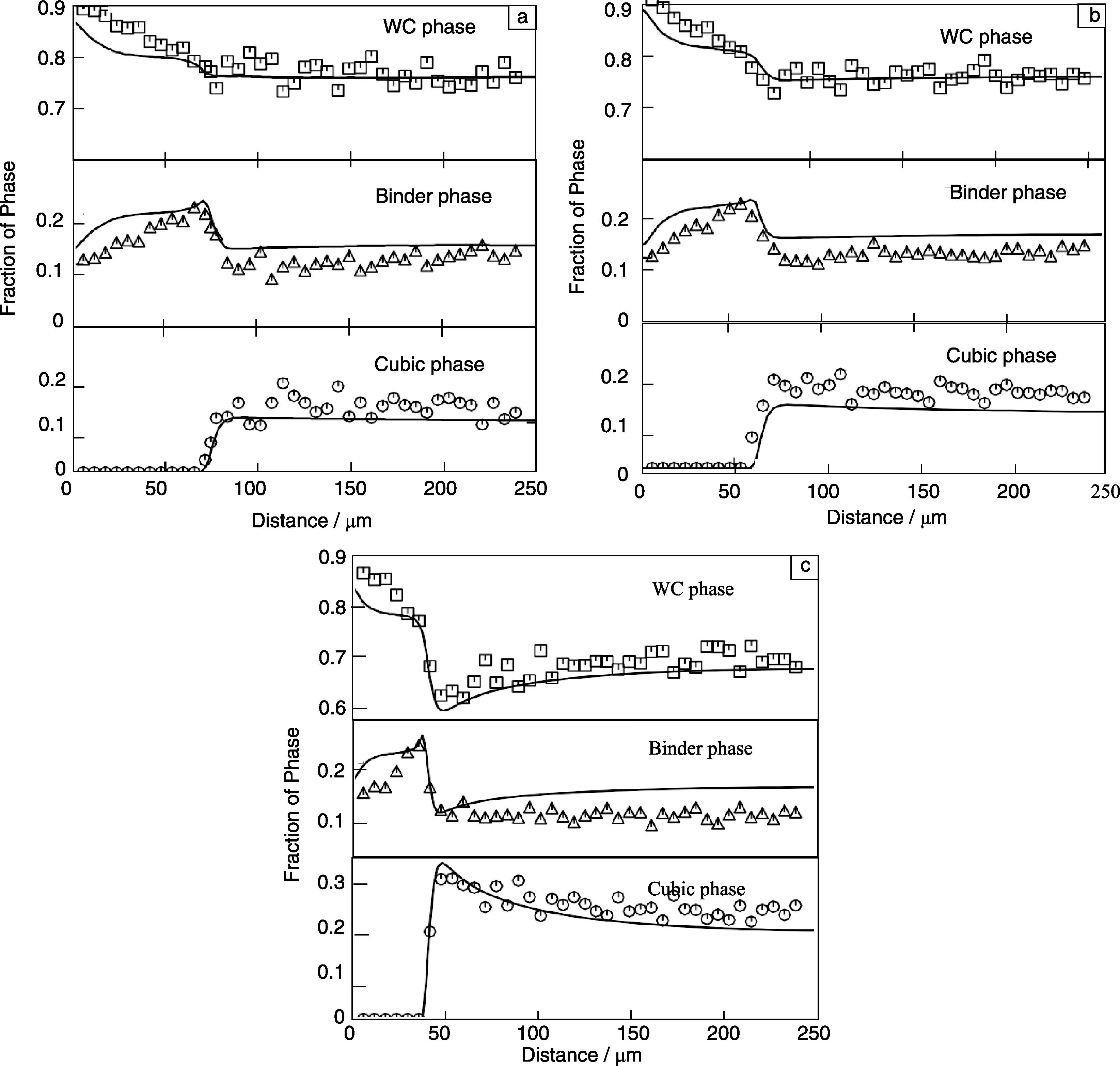

图10是测定[64]和计算的样品1-3在1 450 ℃真空烧结2 h后各相的含量。由图10可知在缺立方相内部次表层区域,立方相含量突增达到峰值形成立方相的富集区,并向合金芯部逐渐过渡到均质合金立方相公称含量。由于表层的Ti向合金内部扩散导致在合金表面区域形成空隙,液态粘结相便向合金表层流动填充空隙,因此形成了粘结相的梯度变化。在合金的次表层区域粘结相含量出现明显的峰值,并向合金表层逐渐减少,向合金芯部骤降后逐渐过渡到合金粘结相公称含量。WC相含量峰值出现在合金表面,主要是由于表层不含立方相且粘结相在表层中由内向外逐渐减少。在合金次表层由于立方相的出现,WC相含量骤降达到最小值并向芯部逐渐过渡到合金WC相平均含量。

图10 样品1(a)、样品2(b)和样品3(c)(WC-Ti(C,N)-Co合金)在1 450 ℃真空烧结2 h后各相含量的计算值与实验值[64]的对比Fig.10 Calculated phase fractions in sample 1 (a),sample 2 (b), and sample 3 (c) (WC-Ti(C,N)-Co alloys) after sintering for 2 h at 1 450 °C in a N-free atmosphere, compared with the experimental data[64]

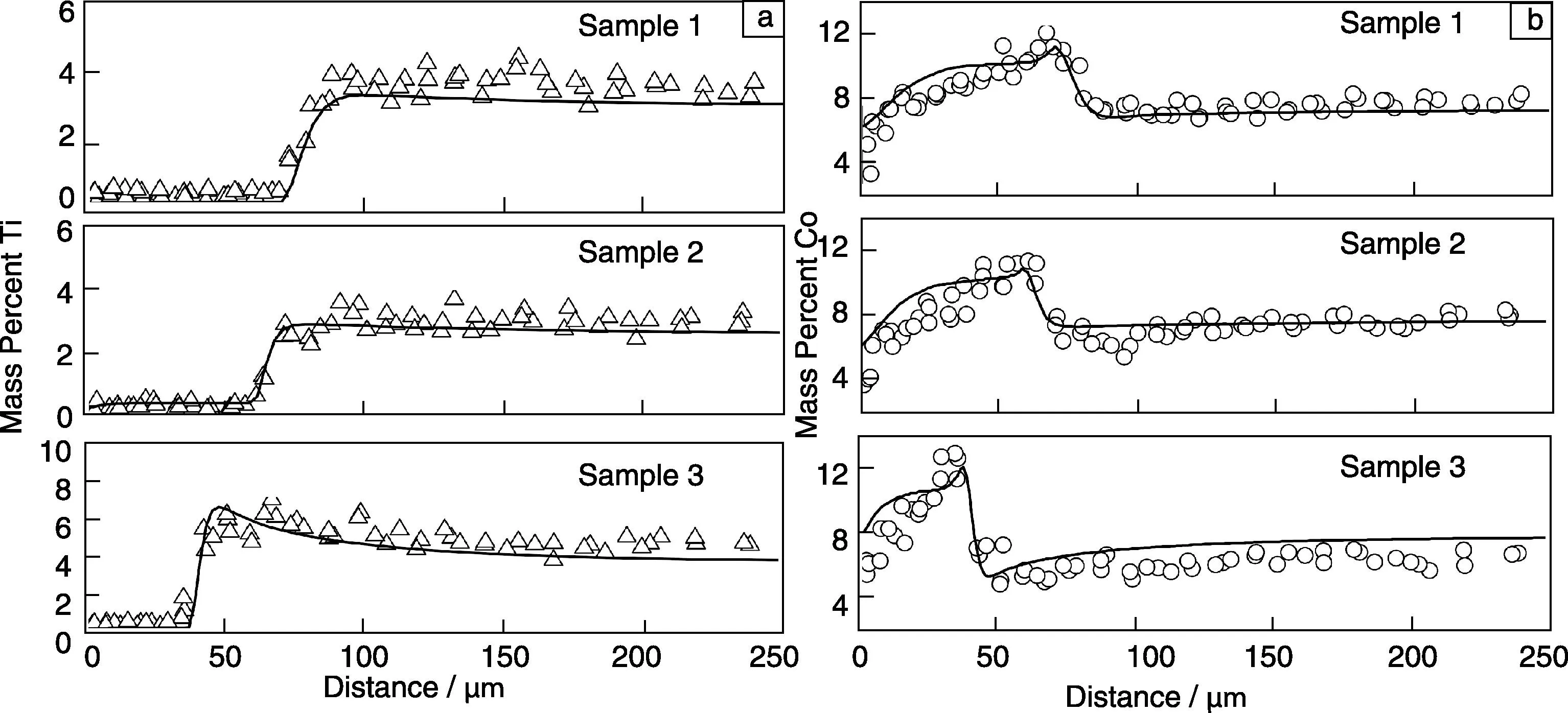

图11是模拟计算和实验测定[64]的样品1-3在1 450 ℃真空烧结2 h后元素Ti和Co的成分距离曲线。元素Co的成分随距离变化非常剧烈,由表层向芯部过渡时,成分逐渐提高,在次表面层达到峰值后又骤降到最低值,并向芯部缓慢变化到合金组元的公称含量,Co含量的最大值是芯部的1.5~2倍。元素Ti的含量和合金立方相的含量随距离变化类似,主要由于元素Ti基本不溶解在WC相和粘结相中,而是以立方相的形式存在,因此在缺立方相的梯度层中也基本不含Ti元素。样品1在基体芯部中的Ti含量大于样品2,这是由于样品1中的N含量较多,使得更多的Ti原子向芯部扩散。结合图9-11可知,元素Ti和N对硬质合金梯度层的形成、相和成分含量分布有较大影响,较低的Ti含量和较高的N含量都可以使梯度层增厚。数据库模拟计算的结果与实验值[64]符合得较好。根据数据库的计算模拟,可以设计合金成分,获得所需厚度的梯度层。

图11 计算和实验测定[64]的样品1-3(WC-Ti(C,N)-Co合金)在1 450 ℃真空烧结2 h后元素Ti (a)和Co (b)的成分距离曲线Fig.11 Calculated elemental concentration profiles for Ti (a) and Co (b) in samples 1-3 (WC-Ti(C,N)-Co alloys) after sintering at 1450 °C for 2 h in a N-free atmosphere, along with the experimental data[64]

3.3N2分压对硬质合金梯度层的影响

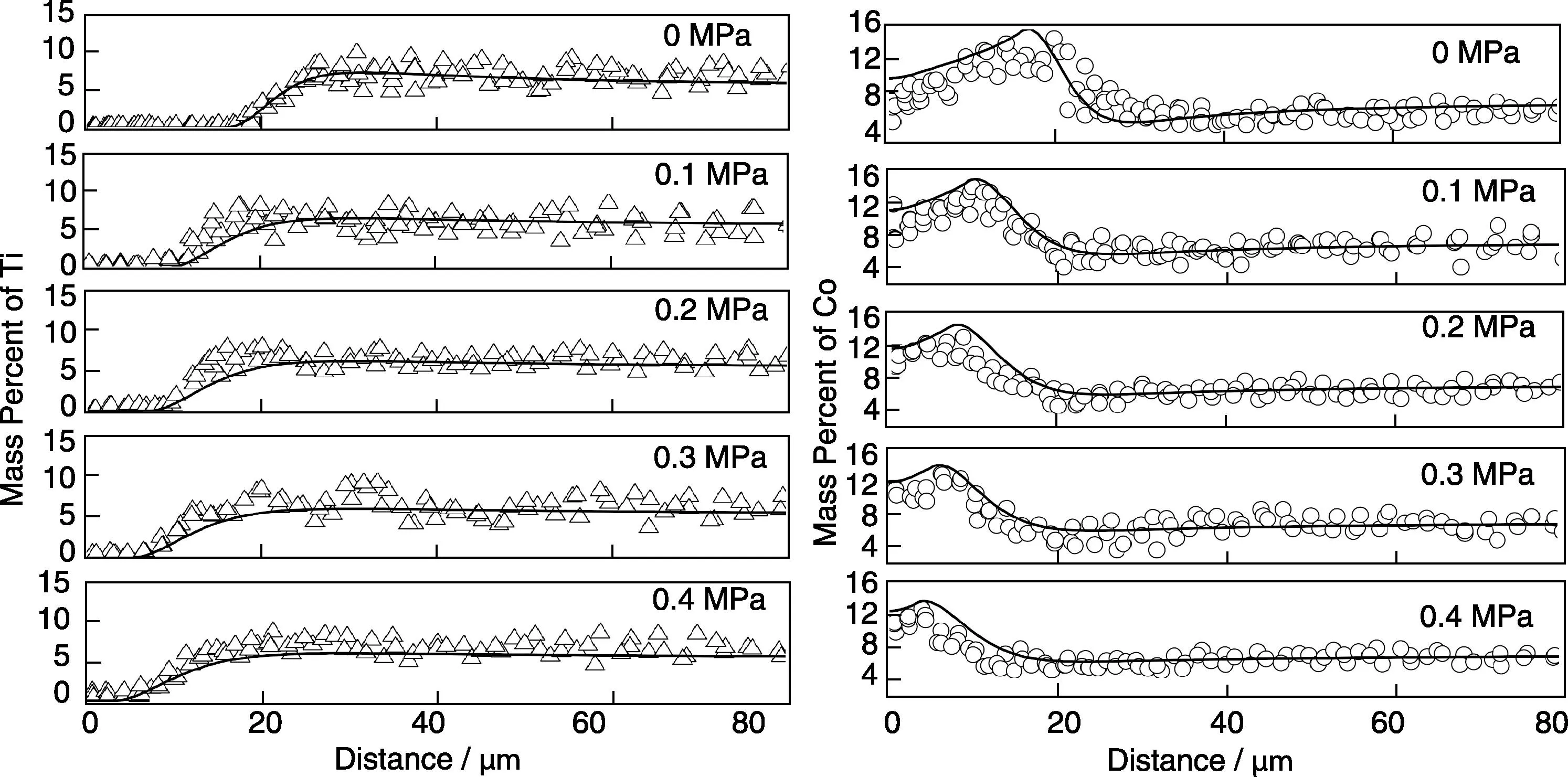

根据实际生产工艺,在脱氮气氛下进行烧结会使硬质合金中N逸出,从而影响梯度烧结过程。通过实验测定和计算模拟,张伟彬等人[13]研究了低N2分压条件对WC-Ti(C,N)-Co硬质合金梯度层的影响。样品4分别在0、0.1、0.2、0.3和0.4 MPa的N2分压下于1 450 ℃烧结1h,图12是样品4在不同气氛下烧结后的SEM显微照片,通过对比可知随着N2分压的升高,梯度层厚度逐渐降低。

图12 样品4(WC-Ti(C,N)-Co合金)在1 450 ℃烧结1 h后的SEM照片,烧结气氛中的氮气压强分别为(a)0,(b)0.1,(c)0.0,(d)0.3和(e)0.4 MPaFig.12 SEM micrographs of cross-sections of sample 4 (WC-Ti(C,N)-Co alloys) after sintering at 1 450 °C for 1 h under:(a) 0, (b) 0.1, (c) 0.2, (d) 0 .3 and (e) 0 .4 MPa nitrogen gas pressures

图13a为实验测定[13]和计算所得的样品4在不同N2压强下于1 450 ℃烧结1 h后元素Ti的成分距离曲线。从图13a中可知,随着N2压强的升高,减小了表面和芯部之间元素N活度的差异,从而降低了梯度层形成的驱动力,这将导致梯度层厚度逐渐减小。图13b为元素Co的成分距离曲线,从图13b中可以看出,较高的N2压强可以抑制Co的蒸发,使元素Co在样品表面含量增加,从而在样品表面保留更多的Co。元素Ti含量的峰值随着N2压强的升高而降低,使得因Ti元素扩散迁移而形成的空隙减少,从而导致Co元素含量的峰值也随之下降。样品4在不同的N2压强下烧结后表现出相似的成分分布,利用数据库所预测的元素成分距离曲线与实验值[13]吻合得较好。

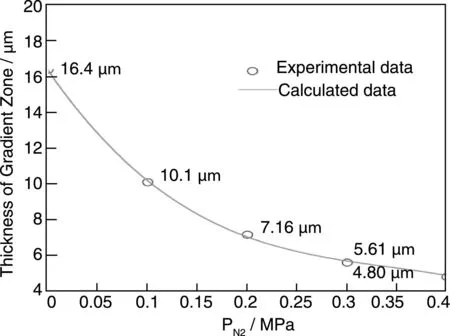

图13 实验测定[13]和计算所得的样品4在不同N2压强下于1 450 ℃烧结1 h后元素Ti和Co的成分距离曲线Fig.13 Calculated elemental concentration profiles for Ti and Co in sample 4 (WC-Ti(C,N)-Co alloys) after sintering at 1 450 °C for 1 h under different nitrogen gas pressure, along with the experimental data[13]

图14为样品4在不同N2压强下于1 450 ℃烧结1 h后梯度层厚度的实验值[13]与计算值。从图中可看出随着N2压强的增大,梯度层厚度呈非线性减小。结合图12-14可知,数据库模拟计算可准确预测N2压强对硬质合金梯度层地形成和成分含量分布的影响。

图14 实验测定[13]和计算所得的样品4在不同N2压强下于1 450 ℃烧结1 h后缺立方相梯度层的厚度Fig.14 Comparison between the presently calculated thickness of fcc-free surface layers in sample 4 (WC-Ti(C,N)-Co alloys) after sintering at 1450 °C for 1 h under different nitrogen gas pressure with the experimental values[13]

3.4优化硬质合金的烧结工艺

在梯度硬质合金的烧结阶段,升温和降温速率会影响梯度层的形成。张伟彬等人[13]通过实验测定和计算模拟研究了烧结工艺对硬质合金(WC-Ti(C,N)-TaC-Co)梯度层的影响。样品5的烧结控温过程如图15所示。

图15 样品5(WC-Ti(C,N)-TaC-Co合金)在烧结过程中的控温步骤示意图Fig.15 Schematic diagram of the temperature profile for sample 5(WC-Ti(C,N)-TaC-Co alloys)

图16为样品5(WC-Ti(C,N)-TaC-Co合金)真空烧结后的SEM显微照片。图17为实验测定[13]和计算模拟的样品5(WC-Ti(C,N)-TaC-Co合金)真空烧结后元素W、Co、Ti和Ta的成分距离曲线。对于不同升、降温速率的复杂烧结过程,根据数据库的计算模拟可以较好地预测实验结果[13]。

图16 样品5(WC-Ti(C,N)-TaC-Co合金)真空烧结后的SEM照片Fig.16 SEM micrograph of the cross section of sample 5 (WC-Ti(C,N)-TaC-Co alloys) after sintering in a N-free atmosphere

图17 实验测定[13]和计算模拟的样品5(WC-Ti(C,N)-TaC-Co合金)真空烧结后元素W、Co、Ti和Ta的成分距离曲线Fig.17 Calculated elemental concentration profile for W, Co, Ti and Ta in sample 5 (WC-Ti(C,N)-TaC-Co alloys) after sintering in a N-free atmosphere, compared with the experimental data[13]

4结语

本文介绍了作者研发团队研发的多组元硬质合金热力学和动力学数据库,该数据库目前包含C-Co-Cr-W-Ta-Ti-Nb-N 8个元素。数据库依据相应热动力学模型以及热力学参数和原子迁移参数所建立,其中参数通过文献评估、理论计算和实验测定的数据得到。利用该数据库研究了烧结区附近相关系;元素含量和烧结气氛等对梯度硬质合金显微结构及元素分布的影响,其模拟计算与实验测定的结果相符。

近年来,硬质合金热力学和动力学数据库在烧结区的选择、元素含量及烧结气氛的控制、烧结工艺的制定等方面发挥了重要作用,但仍存在以下的一些问题。而这些问题的解决毫无疑问地将会推动硬质合金制备工艺的优化及硬质合金的高效设计和制备:

(1)该数据库需进一步添加V,Zr,Fe,Al,Ni,Mo等元素以拓展其应用范围,如金属陶瓷、以金属化合物为粘结相的硬质合金等。

(2)除热/动力学数据库之外,热物性数据库(如界面能、热导率等)对硬质合金的设计也至关重要。因此,为了建立更加精准完善的数据库,在数据库中添加热物性参数也是当务之急。

(3)相场方法可以预测硬质合金在烧结过程中的显微结构演变,而相图热力学、扩散动力学数据库及热物性数据库结合相场、有限元方法,定量描述硬质合金“制备工艺-显微结构-性能”的关系必将是硬质合金未来重要的研发方向。

参考文献References

[1]Zhang Wuzhuang(张武装),Liu Yong(刘 咏),He Yuehui(贺跃辉),etal. Ti(C,N)含量对硬质合金梯度结构和性能的影响[J].RareMetalsandCementedCarbides(稀有金属与硬质合金),2005,33(2):28-30.

[2]Upadhyaya G S.CementedTungstenCarbides:Production,PropertiesandTesting[M]. Westwood N. J: Noyes,1998

[3]Malin Ekroth,Karin Frisk,Bo Jansson,etal. Development of a Thermodynamic Database for Cemented Carbides for Design and Processing Simulations[J].MetallurgicalandMaterialsTransactionsB,2000,31B(4):615-619.

[4]Ekroth M, Frykholm R, Lindholm M,etal. Gradient Zones in WC-Ti(C,N)-Co-Based Cemented Carbides: Experimental Study and Computer Simulations[J].ActaMaterialia,2000,48(9):2 177-2 185.

[5]Frykholm R, Andrén H O. Development of the Microstructure During Gradient Sintering of a Cemented Carbide[J].MaterialsChemistryandPhysics,2001,67(1-3):203-208.

[6]Frykholm R, Ekroth M, Jansson B,etal. A New Labyrinth Factor for Modelling the Effect of Binder Volume Fraction on Gradient Sintering of Cemented Carbides[J].ActaMaterialia,2003,51(4):1 115-1 121.

[7]Frykholm R, Ekroth M, Jansson B,etal. Effect of Cubic Phase Composition on Gradient Zone Formation in Cemented Carbides[J].InternationalJournalofRefractoryMetalsandHardMaterials,2001,19(4-6):527-538.

[8]Gustafson P,Å Östlund. Binder-Phase Enrichment by Dissolution of Cubic Carbides[J].InternationalJournalofRefractoryMetalsandHardMaterials,1993,12(3):129-136.

[9]Karin Frisk,Lucia Durnitrescu,Malin Ekroth,etal. Development of a Database for Cemented Carbides: Thermodynamic Modeling and Experiments[J].JournalofPhaseEquilibria,2001,22(6):645-655.

[10]Lukas H L, Fries S G, Sundman B.ComputationalThermodynamics:TheCalphadMethod[M]. New York: Cambridge University Press,2007

[11]Sundman B, Jansson B, Andersson J O. Thermo-Calc Software[J].Calphad,1985,9:153-190.

[12] Yingbiao Peng,Yong Du,Peng Zhou,etal. CSUTDCC1—A Thermodynamic Database for Multicomponent Cemented Carbides[J].InternationalJournalofRefractoryMetalsandHardMaterials,2014,42:57-70.

[13]Weibin Zhang,Yong Du,Weimin Chen,etal. CSUDDCC1—A Diffusion Database for Multicomponent Cemented Carbides[J].InternationalJournalofRefractoryMetalsandHardMaterials,2014,43:164-180.

[14]Dinsdale A T. SGTE Data for Pure Elements[J].Calphad,1991,15(4):317-425.

[15]Joaquim G. Costa Neto,Suzana G. Fries,Hans Leo Lukas,etal. Thermodynamic Optimisation of the Nb-Cr System[J].Calphad,1993,17(3):219-228.

[16]Hucheng Pan,Fusheng Pan,Xiao Wang, et al. Correlation on the Electrical and Thermal Conductivity for Binary Mg-Al and Mg-Zn Alloys[J].IntJThermophys,2013,347:1 336-1 346.

[17]Chunsheng Sha,Mengjie Bu,Honghui Xu,etal. A Thermodynamic Modeling of the C-Cr-Ta Ternary System[J].JournalofAlloysandCompounds,2011,509(20):5 996-6 003.

[18]Peng Zhou,Yingbiao Peng,Biao Hu,etal. A Thermodynamic Description of the Co-Cr-Ti Ternary System over the Entire Composition and Temperature Range[J].Calphad,2013,41:42-49.

[19]Andreas Markstroem,Bo Sundman,Karin Frisk. A Revised Thermodynamic Description of the Co-W-C System[J].JournalofPhaseEquilibriaandDiffusion,2005,26(2):152-160.

[20]Julius C. Schuster,Yong Du. Thermodynamic Description of the System Ti-Cr-C[J].Calphad,1999,23(3-4):393-408.

[21]Stefan Jonsson. Assessment of the Ti-W-C System and Calculations in the Ti-W-C-N System[J].ZeitschriftfuerMetallkunde,1996,87(10):788-795.

[22]Weiming Huang,Malin Selleby. Thermodynamic Assessment of the Nb-W-C System[J].ZeitschriftfuerMetallkunde,1997,88(1):55-62.

[23]Karin Frisk. Analysis of the Phase Diagram and Thermochemistry in the Ta-N and the Ta-C-N Systems[J].JournalofAlloysandCompounds,1998,278(1-2):216-226.

[24]Karin Frisk,Jenni Zackrisson,Bo Jansson,etal. Experimental Investigation of the Equilibrium Composition of Titanium Carbonitride and Analysis Using Thermodynamic Modeling[J].ZeitschriftfuerMetallkunde,2004,95(11):987-992.

[25]Weiming Huang. Thermodynamic Properties of the Nb-W-C-N System[J].ZeitschriftfuerMetallkunde,1997,88(1):63-68.

[26]Zhou L, Wang C P, Yu Y,etal. Experimental Investigation and Thermodynamic Calculation of the Phase Equilibria in the Co-Nb-Ta Ternary System[J].JournalofAlloysandCompounds,2011,509(5):1 554-1 562.

[27]Mats Hillert,Magnus Jarl. A Model for Alloying in Ferromagnetic Metals[J].Calphad,1978,2(3):227-238.

[28]Hillert M, Staffansson L I. Regular Solution Model for Stoichiometric Phases and Ionic Melts[J].ActaChemicaScandinavica,1970,24(10):3 618-3 626.

[29]Byeong-Joo Lee. On the Stability of Cr Carbides[J].Calphad,1992,16(2):121-149.

[30]Frisk K, Fernández Guillermet A. Gibbs Energy Coupling of the Phase Diagram and Thermochemistry in the Tantalum-Carbon System[J].JournalofAlloysandCompounds,1996,238(1-2):167-179.

[32]Fedorov T F, Popova N M, Gorshkova L V,etal. Phase Equilibria in the Systems Vanadium-Chromium-Carbon, Niobium-Chromium-Carbon, and Tantalum-Chromium-Carbon[J].PowderMetallurgyandMetalCeramics,1968,7(11):193-197.

[33]Rassaerts H, Benesovsky F, Nowotny H. The Systems Niobium- and Tantalum-Chromium-Carbon[J].PlanseeberichtefuerPulvermetallurgie,1965,13(3):199-206.

[34]Velikanova T Ya, Bondar A A, Grytsiv A V,etal. Metallochemistry of Chromium in Ternary Systems Formed by Chromium with D-metals and Carbon[J].JournalofAlloysandCompounds,2001,320(2):341-352.

[35]T. Ya. Velikanova,Anatolii A. Bondar. The Cr-Ta-C Melting Diagram in the (Cr)-(Ta)-(TaC) Region[J].PowderMetallurgyandMetalCeramics,2001,41(7-8):400-406.

[36]Dovbenko O I, Bondar A A, Velikanova T Ya,etal. Quasi-Binary Metal-Carbide Eutectic of Cr-Ta-C System[J].MaterialsLetters,2003,57(19):2 866-2 871.

[37]Yong Du,Rainer Schmid-Fetzer,Hiroshi Ohtani. Thermodynamic Assessment of the V-N System[J].ZeitschriftfuerMetallkunde,1997,88(7):545-556.

[38]Kruse O, Jansson B, Frisk K. Experimental Study of Invariant Equilibria in the Co-W-C and Co-W-C-M (M = Ti, Ta, Nb) Systems[J].JournalofPhaseEquilibria,2001,22(5):552-555.

[39]Jan Olof Andersson,John Aagren. Models for Numerical Treatment of Multicomponent Diffusion in Simple Phase[J].JournalofAppliedPhysics,1992,72(4):1 350-1 355.

[40]Bjorn Jonsson. Assessment of the Mobility of Carbon in fcc Carbon-Chromium-Iron-Nickel Alloys[J].ZeitschriftfuerMetallkunde,1994,85(7):502-509.

[41]Otto Redlich, Kister A T. The Algebraic Representation of Thermodynamic Properties and the Classification of Solutions[J].IndEngChem,1948,40(2):345-348.

[42]Schwarzkopf M, Exner H E, Fischmeister H F,etal. Kinetics of Compositional Modification of (W, Ti)C-WC-Co Alloy Surfaces[J].MaterialsScienceandEngineering:A1988,105-106:225-231.

[43]José Garcia,Greta Lindwall,Orlando Prat,etal. Kinetics of Formation of Graded Layers on Cemented Carbides: Experimental Investigations and DICTRA Simulations[J].InternationalJournalofRefractoryMetalsandHardMaterials,2011,29(2):256-259.

[44]Weimin Chen,Lijun Zhang,Dandan Liu,etal. Diffusivities and Atomic Mobilities of Sn-Bi and Sn-Pb Melts[J].JournalofElectronicMaterials,2013,42(6):1 158-1 170.

[45]Isao Yokoyama. Self-Diffusion Coefficient and Its Relation to Properties of Liquid Metals: a Hard-Sphere Description[J].PhysicaB,1999,271(1-4):230-234.

[46]Isao Yokoyama,Takashi Arai. Correlation Entropy and Its Relation to Properties of Liquid Iron, Cobalt and Nickel[J].JournalofNon-CrystallineSolids,2001,293-295:806-811.

[47]Han X J, Wang J Z, Chen M,etal. Molecular Dynamics Simulation of Thermophysical Properties of Undercooled Liquid Cobalt[J].JournalofPhysics:CondensedMatter,2004,16(15):2 565-2 574.

[48]Sui Yang,Xuping Su,Jianhua Wang,etal. Molecular Dynamics Analysis of Temperature Dependence of Liquid Metal Diffusivity[J].MetallurgicalandMaterialsTransactionsA2009,40A(13):3 108-3 116.

[49]Takamichi Iida,Roderick Guthrie,Nagendra Tripathi. A Model for Accurate Predictions of Self-Diffusivities in Liquid Metals, Semimetals, and Semiconductors[J].MetallurgicalandMaterialsTransactionsB,2006,37B(4):559-564.

[50]Meyer A, Horbach J, Heinen O,etal. Self Diffusion in Liquid Titanium: Quasielastic Neutron Scattering and Molecular Dynamics Simulation[J].DefectandDiffusionForum,2009,289-292:609-614.

[51]Horbach J, Rozas R E, Unruh T,etal. Improvement of Computer Simulation Models for Metallic Melts via Quasielastic Neutron Scattering: A Case Study of Liquid Titanium[J].PhysicalReviewB,2009,80(21):212203/212201-212203/212204.

[52]Campbell C E, Boettinger W J, Kattner U R. Development of a Diffusion Mobility Database for Ni-Base Superalloys[J].ActaMaterialia,2002,50(4):775-792.

[53]Liu X J, Hu H H, Han J J,etal. Assessment of the Diffusional Mobilities in fcc Ni-Nb and fcc Ni-Mo Alloys[J].Calphad,2012,38:140-145.

[54]Weeton J W. Chromium Diffusivity in Alpha Cobalt-Chromium Solid Solutions[J].TransactionsASM,1952,44:436-451.

[55]Davin A, Leroy V, Coutsouradis D,etal. Comparison of the Diffusion of Some Substitution Elements in Nickel and Cobalt[J].Cobalt,1963,19:51-56.

[56]Green A, Whittle D P, Stringer J,etal. Interdiffusion in the Cobalt-Chromium System[J].ScriptaMetallurgica,1973,7(10):1 079-1 082.

[57]Cui Y W,Guanglong Xu, Kato R,etal. Interdiffusion and Atomic Mobility for Face-Centered Cubic (FCC) Co-W Alloys[J].MetallurgicalandMaterialsTransactionsA,2013,44(4):1 621-1 625.

[58]Weibin Zhang,Dandan Liu,Lijun Zhang,etal. Experimental Investigation and Computational Study of Atomic Mobility in fcc Ternary Co-Cr-W Alloys[J].Calphad,2014,45:118-126.

[59]Konyashin I Y. Improvements in Reliability and Serviceability of Cemented Carbides with Wear-Resistant Coatings[J].MaterialsScienceandEngineering:A,1997,230(1-2):213-220.

[60]I Yu Konyashin. PVD/CVD Technology for Coating Cemented Carbides[J].SurfaceandCoatingsTechnology,1995,71(3):277-283.

[61]Knotek O, Löffler F, Krömer G. Cutting Performance of Multicomponent and Multilayer Coatings on Cemented Carbides and Cermets for Interrupted Cut Machining[J].InternationalJournalofRefractoryMetalsandHardMaterials,1996,14(1-3):195-202.

[62]Krishnan Narasimhan,S Prasad Boppana,Deepak G Bhat. Development of a Graded TiCN Coating for Cemented Carbide Cutting Tools—A Design Approach[J].Wear,1995,188(1-2):123-129.

[63]Chen Weimin(陈伟民),Wang Weiwei(王威威),Zhou Peng(周鹏),etal.梯度硬质合金及耐磨涂层的计算模拟和实验验证[J].CementedCarbide(硬质合金),2012,29(5):268-278.

[64]Weibin Zhang,Yong Du,Yingbiao Peng,etal. Experimental Investigation and Simulation of the Effect of Ti and N Contents on the Formation of fcc-Free Surface Layers in WC-Ti(C,N)-Co Cemented Carbides[J].InternationalJournalofRefractoryMetalsandHardMaterials,2013,41:638-647.

(编辑:惠琼)

ZHANG Cong1,2, ZHANG Weibin1,2, PENG Yingbiao1,2, CHEN Weimin1,2,ZHOU Peng1,2,

CHEN Li1,2, ZHANG Lijun1,2,LIU Shuhong1,2,DU Yong1,2, WANG Shequan3

(1.State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

(2.Sino-German Cooperation Group “Microstructure”, Central South University, Changsha 410083, China)

(3.Zhuzhou Cemented Carbide Cutting Tools Limited Company, Zhuzhou 412007, China)

Abstract:Cemented carbides, which consist of refractory compounds and binder phase, are produced through powder metallurgy process.They show high hardness, wear resistance, strength with good toughness, heat resistance, corrosion resistance and a series of excellent performance. This paper presents developed thermodynamic and diffusion databases for multicomponent cemented carbides.The databases cover the system C-Co-Cr-W-Ta-Ti-Nb-N.The thermodynamic models and assessments are briefly introduced. The C-Cr-Ta ternary system is shown as an example to describe the procedure of thermodynamic assessment. The diffusion database contains atomic mobility parameters for different diffusing elements in liquid and fcc phases. The atomic mobility parameters in liquid phase are theoretically calculated by the modified Sutherland equation, and atomic mobility parameters in fcc phase are optimized according to the presently measured diffusivities and the literature data. The developed thermodynamic and diffusion databases can be used to calculate phase equilibria in multicomponent alloys, simulate the distribution of elements and phases in alloys. Consequently, the databases are suitable for realizing applications as controlling the alloy composition and sintering temperature, predicting the effect of elements content and sintering atmosphere on the formation of graded cemented carbides, designing and optimizing sintering process for cemented carbides. It is expected that a quantitative description of the relationship betweenthe structure and performance through a combination of thermodynamic, diffusion and thermophysical databases with phase field model and finite element method is the main focus for the future development of cemented carbides.

Key words:cemented carbides; thermodynamics; diffusion; database; simulation; applications

中图分类号:TG135.5

文献标识码:A

文章编号:1674-3962(2015)01-0001-14

DOI:10.7502/j.issn.1674-3962.2015.01.01

通讯作者:杜勇,男,1964年生,教授,博士生导师,Email:yongducalphad@gmail.com

基金项目:国家自然科学基金资助项目(51371199,51474239, 51371201);工业信息化部“高档数控机床与基础制造装备”科技重大专项 (2015ZX04005008); 中德科学中心资助项目(GZ755);科技部“973”计划项目(2011CB610401,2014CB644002);中南大学“升华学者”特聘教授启动基金;中南大学中央高校基本科研业务费专项资金(2014zzts022)

收稿日期:2014-11-14

第一作者:张聪,男,1989年生,博士研究生