Sm2Co17基永磁材料的研究进展

2015-02-25朱明刚方以坤

朱明刚,孙 威,方以坤,李 卫

(钢铁研究总院功能材料研究所,北京 100081)

Sm2Co17基永磁材料的研究进展

朱明刚,孙威,方以坤,李卫

(钢铁研究总院功能材料研究所,北京 100081)

摘要:Sm2Co17基永磁材料具有高的居里温度、优越的综合磁性能和良好的环境稳定性,在电动汽车、高铁等高技术和国防领域具有重要应用,西方各发达国家将Sm2Co17基永磁材料列为材料领域重点研究对象之一。我国早在20世纪70年代就开展钐钴永磁材料的研制,至今已有近40年的历史。Sm2Co17基永磁材料经过多年的发展,陆续形成高磁能积、低剩磁温度系数和高使用温度三大系列,国内外在这些方面已做了大量的研究工作。从高性能、低剩磁温度系数和高使用温度钐钴永磁材料方面梳理了钐钴永磁材料的研究进展,总结了钐钴永磁材料微结构和矫顽力相关的研究现状,并对Sm2Co17基永磁材料的发展方向提出展望。

关键词:钐钴永磁;最大磁能积;温度系数;矫顽力机制

1前言

Sm2Co17基烧结永磁体,介于第一代SmCo5基烧结永磁体和第三代Nd-Fe-B系永磁体之间,是第二代稀土永磁材料。基于其独特的高温磁性能和优良的磁稳定性(优异的抗氧化性和抗腐蚀性),Sm2Co17基烧结永磁体仍是不可替代的一种永磁材料,被广泛应用于国防军工、航空航天、微波器件、传感器、磁力泵、高端电机等行业。

根据Sm2Co17基烧结永磁体磁特性的不同,可分为高磁能积钐钴、低剩磁温度系数钐钴、高使用温度钐钴3种。高磁能积钐钴永磁的最大磁能积可达到35 MGOe;低剩磁温度系数钐钴的剩磁可逆温度系数在0~0.03%/℃;高使用温度钐钴的最高使用温度可达500 ℃及以上。

本文介绍这3种Sm2Co17基烧结永磁体的国内外研究进展,并对Sm2Co17基烧结永磁体的后续研究提出展望。

2钐钴永磁材料的研究进展

2.1高磁能积钐钴永磁材料研究进展

高磁能积永磁体能促使电机、信息等领域的小型化和高效化,现代工业的发展对高磁能积永磁体的依赖日趋增强。目前,Nd-Dy-Fe-B磁体在150 ℃工作温度下得到广泛使用。另一方面,晶界重构及其Dy含量的优化研究有助于较少重稀土Dy的使用量。然而,当工作温度升至200 ℃时,磁体中Dy元素的使用量却大幅提升,不利于控制成本等。因此,高磁能积钐钴磁体优异的温度稳定性能和零重稀土使用获得广泛关注[1]。此外,高磁能积高矫顽力钐钴永磁材料的综合性能已接近超高矫顽力NdFeB永磁。由于超高矫顽力NdFeB永磁中添加较多的昂贵重稀土,所以高磁能积高矫顽力钐钴永磁与超高矫顽力NdFeB永磁的成本相近。因此,高磁能积钐钴永磁在需要高矫顽力磁体的使用领域(比如高速电机),具有高的性价比,具备一定的竞争优势。

Sm2Co17基烧结永磁体一般被写作为Sm(Co,Fe,Cu,Zr)z,其显微组织为一种胞状组织结构,由2∶17R胞(Th2Zn17型晶体结构)和1∶5H胞壁(CaCu5型晶体结构)和贯穿其中的平行的富Zr相薄层组成。2∶17R胞为长轴沿易磁化轴c轴的长菱形,内为三方晶系富Fe的Th2Znl7型菱方Sm2(Co,Fe)17主相,大小一般在50~200 nm之间;1∶5H相的薄层是六方晶系富Cu的六角CaCu5型Sm(Co,Cu)5胞壁相,厚度为5~20 nm。

为提高钐钴磁体的综合磁性能,科研工作者开展了大量的研究。我们知道,永磁材料的最大磁能积理论值与其饱和磁化强度的平方成正比。提高永磁体磁能积的首要条件是提高磁体的饱和磁化强度,只有高的饱和磁化强度,才可能得到高的剩磁,从而得到高的磁能积。而磁能积又是结构敏感量,因此,在提高饱和磁化强度同时,需要对磁体的胞状组织结构进行优化。

通过成分优化,配合相应的热处理工艺调整磁体的微观结构,进而有效地提高钐钴磁体的饱和磁化强度和磁能积[2]。磁体中菱方的2∶17型结构的主相中的Fe为最重要的因素。Sm2Co17相的饱和磁极化强度Js约为12 kGs,随着Fe元素的添加,Sm2(Co0.8Fe0.2)17合金的Js为13.5 kGs,进一步增加Fe含量,Sm2(Co0.7Fe0.3)17合金的Js达到了16.3 kGs[3]。然而,当Sm(Co,Fe,Cu,Zr)z磁体中Fe含量超过25%时(质量分数),胞状组织会出现异常增大,尺寸将超过150 nm,同时z值的大小也直接影响胞状组织尺寸, Liu J F的研究认为Sm(CobalFe0.244Cu0.08Zr0.033)z磁体中z值为9.1时,胞状组织平均尺寸也超过150 nm,而尺寸过大的胞状组织不利于胞状结构的均匀性并导致磁体矫顽力和退磁曲线方形度的急剧恶化[1,4]。

近年来,研究者对于高Fe含量Sm(Co,Fe,Cu,Zr)z磁体的微结构及其所导致的不良影响的研究显示,通过热处理工艺的优化和额外增加热处理环节可以优化磁体的磁性能。Yosuke Horiuchi[4]等人对Sm(CobalFe0.35Cu0.06Zr0.018)7.8磁体的固溶工艺进行了研究,认为适当的固溶温度能优化淬火态合金的相组成,从而提高磁体的Br和内禀矫顽力Hcj,最佳固溶温度1 423 K时所制备磁体的磁性能为:Br=12.22 kGs,Hcj=12.7 kOe,(BH)max=32.2 MGOe 。随后,通过微调Zr含量使磁体Hcj提升至18.6 kOe,另一方面,引入预时效工艺促使淬火态合金中的Cu元素的均匀分布,细化胞状组织尺寸从而提高了磁体的方形度,磁体(BH)max从31.5 MGOe提高到33.4 MGOe[5]。近期,Yosuke Horiuchi等人发现多级固溶工艺会导致磁体晶粒的长大,从44.1 μm增至59.1 μm,可提高磁体的方形度,使磁体(BH)max达到了35.4 MGOe[6]。Liu J F等人证实了通过固溶和额外时效工艺的调整可优化磁体的磁性能,并且当Fe含量为20%时(质量分数),制备的Sm(Co,Fe,Cu,Zr)z磁体(BH)max达33 MGOe[1]。

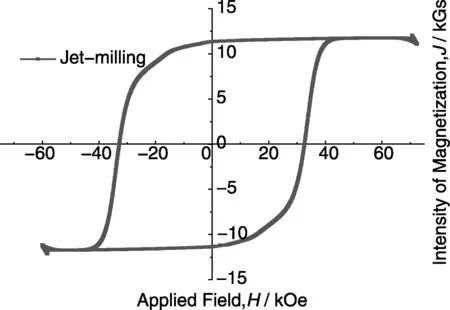

钢铁研究总院开展了高Fe含量(合金铸锭的名义成分是:Sm(CobalFe0.245Cu0.07Zr0.02)7.8, 原子百分数)钐钴永磁的磁特性研究[7,2]。采用球磨制粉,通过优化热处理工艺,得到较佳的磁性能是:Br=11.57 kGs,Hcj=9.46 kOe,(BH)max=27.8 MGOe。Yosuke Horiuchi的报道中采用的制粉工艺为湿法球磨工艺,湿法球磨工艺为一种开放式的制粉方式,不利于控制磁粉中的氧含量。而高速气流粉碎技术(气流磨),其气流是在管道内循环使用,其氧含量可控,已被广泛用于高性能NdFeB磁体的研制和量产。钢铁研究总院早在2007年即开展了钐钴磁体的高速气流粉碎技术研究,在气流磨制备钐钴磁粉具备了一定的研究经验和取得了系列成果。另一方面,Yosuke Horiuchi等人报道的工艺流程过于复杂且技术参数控制难度过大,不利于产业化的推广。基于上述原因,针对相同名义成分,对比研究了用气流磨工艺和球磨工艺制备的磁体的磁性能[8]。图1显示用气流磨粉所制得磁体的磁性能是:Br=11.33 kGs,Hcj=32.83 kOe,(BH)max=30.4 MGOe。Sm2Co17基烧结永磁体综合磁性能((BH)max+Hcj)达到63.23,优于Yosuke Horiuchi等人报道的。

图1 磁体的J-H退磁曲线Fig.1 J-H demagnetization curve of magnet

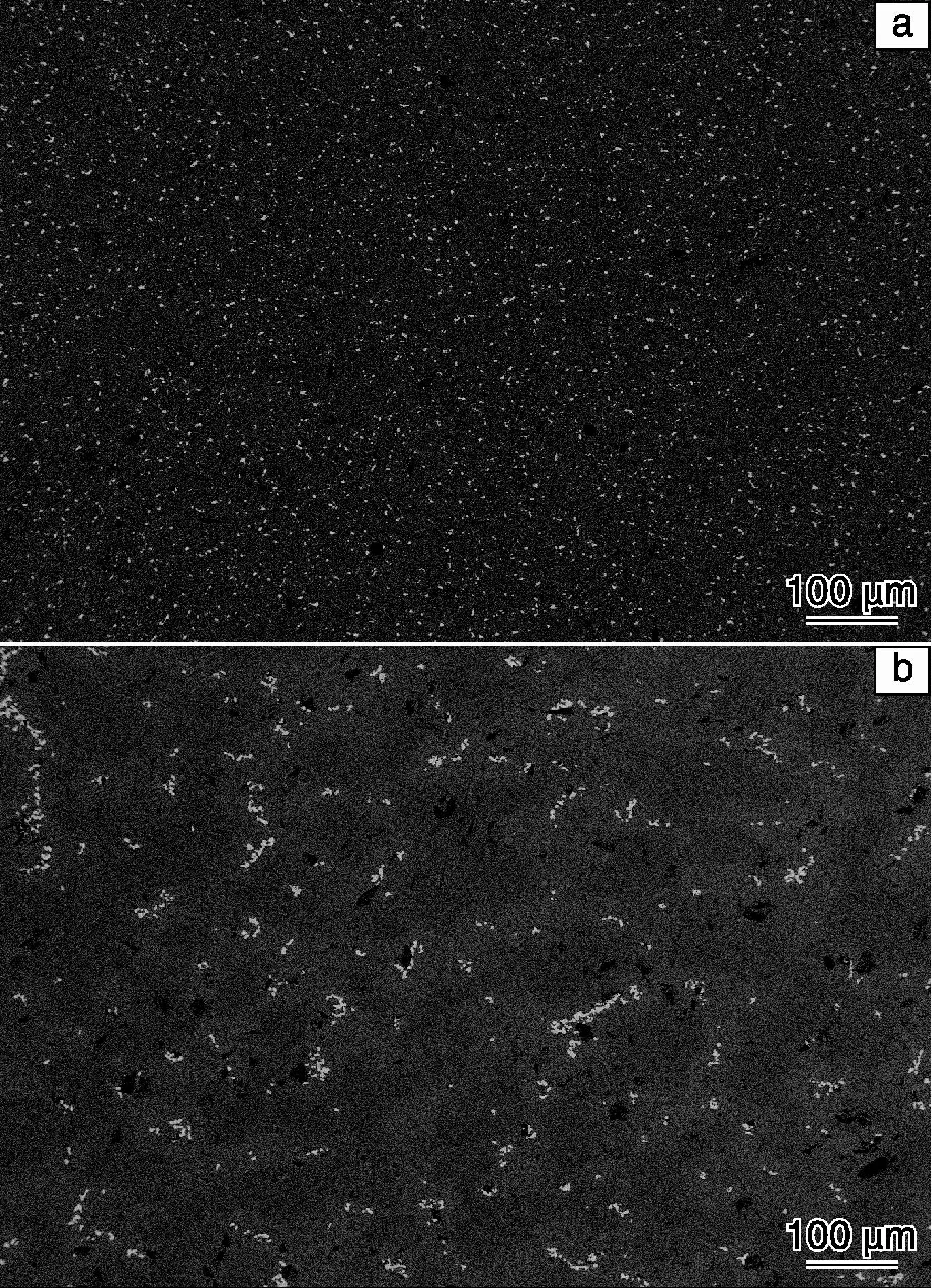

针对用气流磨粉所制得磁体的Hcj是球磨的3倍以上的这一实验结果,作者课题组分析了原因。图2分别是用球磨粉(图2a)和气流磨粉(图2b)制得的磁体的SEM背散射电子照片,图中的白色相是Sm2O3。由图2可见,用球磨粉制得的磁体的氧含量大于气流磨的,这个结果与测氧仪所给出的测试结果相一致。分析认为:之所以用气流磨粉所制得磁体的Hcj是球磨的3倍以上,主要是因为磁体的氧含量的不同导致磁体的实际成分不同,即球磨的磁体内没有足量的SmCo5形成畴壁钉扎相[4]。

图2 球磨粉(a)和气流磨粉(b)制备的磁体的SEM背散射电子照片Fig.2 BSEI of magnets made of ball-milled powder (a) and jet-milled powder (b) tested by SEM

随着多年的技术积累和长期的研究,钢铁研究总院已具备批量生产性能一致性好的高性能Sm2Co17基烧结永磁体((BH)max=30 MGOe)的能力。目前,钢铁研究总院永磁组已经掌握了更高磁能积牌号((BH)max>31 MGOe)Sm2Co17基烧结永磁体的小批量生产技术,跻身国内制备高性能Sm2Co17基烧结永磁体第一流研究和生产梯队。

2.2低剩磁温度系数钐钴永磁材料研究进展

2.2.1低剩磁温度系数钐钴永磁材料的制备

温度稳定性是永磁体抵抗因温度升高产生的磁通不可逆损失的能力,而可逆磁通部分,在应用中不同温度下提供持续的磁通的关键部分,永磁体随温度改变产生的可逆磁通损耗可用剩磁温度系数α来表示。

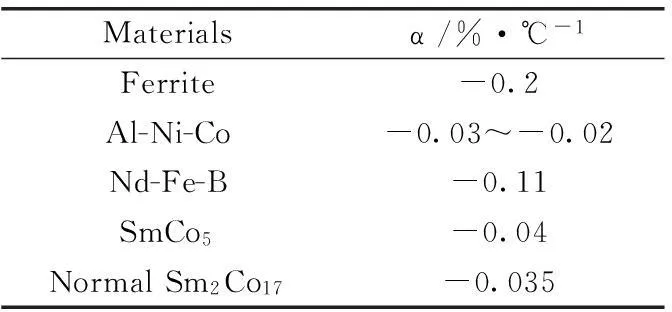

目前,军事和航空航天领域亟需一种可在-50 ℃~250 ℃间具有很低的剩磁温度系数的永磁体。表1列出了代表性永磁材料的剩磁温度系数α。

表1 代表性永磁材料的剩磁温度系数α

对于稀土-过渡族金属(RE-TM)合金,当RE为轻稀土元素(例如:Sm,Nd,Pr,Ce等),磁化强度随着温度升高而下降。当RE为重稀土元素(例如:Gd,Tb,Er,Ho,Dy等),合金的磁化强度与温度呈现非线性的趋势:在一定温度范围内,磁化强度随温度上升而增大直至合金获得最大磁化强度温度点。这是因为轻稀土元素的亚晶格耦合平行于过渡族元素的亚晶格,对于重稀土元素,耦合方向为反平行。利用这一现象,研究者通过重稀土元素的添加可以制备剩磁温度系数接近于零的稀土永磁材料。

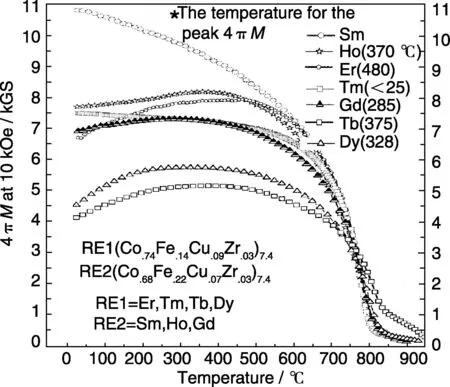

Liu S等人[9]研究了一些重稀土和轻稀土钴基磁体的高温行为。其研究背景是:在Sm2Co17磁体中加入适量的Gd,可使α(室温~150 ℃)近乎于0,但是Gd的温度补偿效应的最高温度是~285 ℃,所以若想进一步提高温度补偿的温度,需要研究其他的重稀土元素的加入效果。RE1(Co0.74Fe0.14Cu0.09Zr0.03)7.4(RE1=Er, Tb, Dy)和RE2(Co0.68Fe0.22Cu0.07Zr0.03)7.4(RE=Sm, Ho, Gd)的饱和磁化强度4πMs的温度依赖性如图3所示。设极大的4πMs对应的温度是Tpeak,Er-Co磁体对应的是480 ℃,Ho-Co是370 ℃,都大于Gd-Co的285 ℃,这为该领域的研究提供了思路。

图3 10 kOe时不同磁体材料的4πMs与温度的关系Fig.3 Dependence of magnetization 4πMson temperature at 10 kOe

Liu J F通过Er/Gd共掺取代Sm并优化热处理工艺,制得了最大磁能积为19 MGOe并具有极低剩磁温度系数的磁体,磁体退磁曲线如图4所示。磁体在-50 ℃~150 ℃温度内表现出极低的剩磁温度系数,仅为0.0001 %/℃[1]。

图4 最大磁能积19 MGOe的Sm(Co,Fe,Cu,Zr)z磁体不同温度下退磁曲线[1]Fig.4 Demagnetization curves at different temperature of (Sm,Gd,Er)(Co,Fe,Cu,Zr)zmagnets with (BH)max=19 MGOe

2.2.2钐钴磁体剩磁温度系数检测方法

现有测试永磁材料剩磁温度系数的技术主要有闭合磁路和开路磁通两种测试方法。闭合磁路测试方法得到的剩磁温度系数α(Br)可表示为式(1):

(1)

式中:α(Br)为剩磁温度系数,单位为/℃;Br(T1)为温度T1下的剩磁值,单位为特斯拉;Br(T2)为温度T2(高温)下的剩磁值,单位为特斯拉。

开路磁通测试方法得到的剩磁温度系数α(Br)可表示为

(2)

式中:α(Br)为剩磁温度系数,单位为/℃;Φ(T1)为温度T1下的开路磁通值,单位为韦伯;Φ(T2)为温度T2(高温)下的开路磁通值,单位为韦伯。

对于闭合磁路测试方法,受积分器精度的制约,剩磁的测量误差在百分之一的量级,所以仅适用于剩磁温度系数较大的永磁材料的量测(JB/T 8986-1999)。对于低剩磁温度系数永磁材料(如钐钴磁体,α(Br)优于-3×10-4/℃),选取一定的形状保证试样具有较小的退磁场,且在测量温度范围内磁性随温度变化不大,可近似认为在测量温度范围内试样退磁曲线的斜率恒定,因此可以通过开路测量试样的开路磁通温度系数,来表征永磁材料的剩磁温度系数。

现有开路磁通测试方法中,通常有两种方式:(1)采用“试样不动、线圈动”的模式,即试样固定,检测线圈与圆柱试样同轴,且相对于试样作切割磁力线单向单次运动。针对此方法,钢铁研究总院作为标准起草单位已申报国家标准,并得到了北京中科三环高技术股份有限公司和包头稀土研究院等相关单位的验证,目前申报的国家标准处于报审状态。(2)采取“线圈不动、试样动”的模式,即固定检测线圈,圆柱状试样与检测线圈同轴且同心,试样在线圈内翻转。将线圈中的检测信号通过前置放大器或锁相放大器放大,再由高精度低漂移积分器获得磁通,测试不同温度下的磁通,通过公式(2)得到试样的开路剩磁温度系数。此方法,钢铁研究总院已获得国家发明专利授权(专利号:ZL 2011 1 0452026.6)[10]。

2.3高使用温度钐钴永磁材料研究进展

传统Sm(Co,Fe,Cu,Zr)z磁性材料的矫顽力温度系数β较大,矫顽力随温度升高衰减很快,导致最高工作温度仅为300 ℃。高使用温度SmCo永磁材料是在传统Sm(Co,Fe,Cu,Zr)z磁体上通过成分和工艺参数的调整发展起来的,是一种具有较低矫顽力温度系数的永磁体。进一步研究表明其低矫顽力温度系数与微观结构的优化、微观成分分布和磁畴结构有关。

改善β系数对使用温度的提高是最有效的。可以说高使用温度Sm(Co,Fe,Cu,Zr)z磁体就是低β。基于此认识,Kim等[11]制备出室温18.68 kOe、β(21~150 ℃)=-0.14 %/℃的1∶7型钐钴永磁体,500 ℃时的Hcj~ 5.1 kOe。Liu J F等[12]报道了500 ℃时Hcj=10.8 kOe的高温磁体。

新型高使用温度2∶17型SmCo永磁体与传统Sm(Co,Fe,Cu,Zr)z磁体主要区别在于Sm,Cu和Fe元素的含量。1999年,Liu J F等研究了Fe含量对Sm(Co,Fe,Cu,Zr)z磁体磁性能的影响,指出一定范围内Fe含量的增加可以提高磁体矫顽力,最后下降较快,还指出较小的z值有利于获得低矫顽力温度系数的磁体[4]。另一方面,随着Fe含量增加,磁体的矫顽力温度系数增大,认为要获得较低的矫顽力温度系数必须降低Fe含量,由此制得的磁体在500 ℃时矫顽力为~10 kOe。同年,该团队重点研究了Sm(CobalFe0.1CuxZr0.033)z的z值和Cu含量对磁体磁性能和微结构的影响,发现增加Cu含量对磁体矫顽力提升很明显,当x=0.108时的磁体矫顽力超过了40 kOe,微结构研究表明,Cu含量提升有助于形成更多的胞壁相并使胞状组织尺寸细化,这一点被认为是磁体矫顽力提升的关键。图5为不同Cu含量Sm(CobalFe0.1CuxZr0.033)z磁体的退磁曲线。

图5 不同Cu含量Sm(CobalFe0.1CuxZr0.033)7磁体的磁滞回线[19]Fig.5 Typical hysteresis loops of Sm(CobalFe0.1CuxZr0.033)zmagnets with x=0.048, 0.068 and 0.108, respectively[19]

钢铁研究总院的郭朝晖等[13]通过调整Sm的含量、Fe的含量和优化磁体的制备工艺成功制得500 ℃时Hcj=8 kOe,(BH)max=10.55 MGOe的钐钴烧结磁体。

2.4钐钴永磁材料的微结构和矫顽力机制研究进展

烧结Sm(Co,Fe,Cu,Zr)z主要由3种组织构成:富Fe的菱方Sm2(Co,Fe)17相作为主相被富Cu的胞壁Sm(Co,Cu)5相隔开,还有富Zr的片状相。对于经800 ℃~ 860 ℃等温时效10~20 h、随后缓慢冷却至400 ℃的磁体,人们普遍认为Sm2(Co,Fe)17主相提供了高的剩余磁化强度,胞壁相对畴壁的钉扎作用产生矫顽力,而富Zr的片状相为时效过程中Cu元素向胞壁相中的扩散提供通道。

2.4.1钐钴永磁材料的冶金学行为

Sm2Co17基烧结永磁体存在多种稳定的组分范围,因此,添加元素没有改变合金的稳定相区域。Ray A E在Sm-Co相图中富Co部分的稳定相区域基础上,对Sm(Co,Fe,Cu,Zr)z(z=6.8~8.5)合金的冶金行为进行了模拟,提出了Sm(Co,Fe,Cu,Zr)z合金中不同组成元素之间的作用如下[15]:

(1)当SmCo5合金中存在Fe元素时,容易发生Co-Fe相的偏析,导致磁体磁性能恶化。Cu元素可以有效地抑制这种偏析,另一方面可以降低等温时效过程中Sm(Co,Fe,Cu,Zr)z合金中的1∶5相的析出温度[14];

(2)Fe元素抑制了时效过程中含Cu的2∶17R相分解为1∶5相和Co-Cu固溶相[15];

(3)Zr元素抑制了Fe含量大于10%的Sm(Co,Fe,Cu)z相分解为1∶5相和Co-Fe固溶相,稳定了含Fe的2∶17R相[16];

(4)Cu和Fe还可以拓宽2∶17R相在富Sm区域的固溶温度。

另一方面, Ray A E认为高温固溶后急速冷却至室温可形成2∶17R相单相合金,胞状组织形成于等温时效阶段,多级时效和缓慢冷却阶段形成了富Cu的胞壁组织。此外,时效处理过程中Cu元素从2∶17R相向胞壁1∶5相扩散的驱动力为Cu元素在2∶17R相中的固溶度低。

2.4.2钐钴永磁材料的矫顽力来源

钐钴永磁材料的室温条件下矫顽力机理是畴壁钉扎型,即来源于胞壁1∶5H相对畴壁的钉扎。但是就分级回火或缓冷工艺对于矫顽力的影响一题而言,存在两种不同的观点。

日本的学者Gopalan R等[17-19]认为在分级回火或者缓冷处理过程当中,Hcj的增加是因为Cu元素在胞壁1∶5H相中的聚集和再分布现象,具体地讲,Hcj的增加与Cu元素在主相2∶17R和胞壁1∶5H相边界区域的含量的增加有关,此增加引起了胞壁1∶5H相和主相2∶17R之间的畴壁能密度之差发生变化,从而引起矫顽力的增大。近年来, Xiong X Y等[20]采用3DAP对胞壁附近的Cu含量进行定量分析,计算了胞壁1∶5相和附近2∶17相的磁晶各向异性常数K1并提出:没有Cu富集的1∶5胞壁相磁晶各向异性常数K1很大(约为8.1 MJ/m3),而2∶17R相的K1仅为2.9 MJ/m3。因此,没有经过缓慢冷却的合金中胞壁1∶5相成为畴壁的排斥型钉扎中心。缓慢冷却过程中,胞壁相中的Cu含量上升导致其K1下降。由于Sm2Co17的畴壁比SmCo5更宽,因此 Cu元素在胞壁附近的Sm2Co17相中的富集所引起的K1的下降速率远快于胞壁1∶5H相的下降速率,所以胞壁附近的2∶17相的K1远低于1∶5相和中心2∶17主相的K1,所以会形成K1值的凹陷区域。这一部分胞壁边缘和K1急剧下降后的2∶17相成为新的畴壁的吸引型钉扎中心。

德国的学者Kronmüller H和Goll D等[21-22]则认为未经缓慢冷却的Sm(Co,Fe,Cu,Zr)z合金中并没有形成高各向异性的1∶5型胞壁相,而是形成了类似2∶7和5∶19的Smn+1Co5n-1型低各向异性相,分级回火或者缓冷过程中的磁体的Hcj的增加是一个复杂的过程,在此过程中,兼备Cu元素的扩散和温度逐渐降低两个条件,热力学相平衡被转移到1∶5H相,该过程类似于反调幅分解过程,即:2∶7R + 5∶19H+2∶17R→1∶5H,400 ℃方才形成1∶5H相。

图6 Tc1∶5 近年来,钐钴永磁材料在微磁结构方面也取得一些进展。Gutfleisch O等[25]系统研究了高温磁体Sm(Co0.784Fe0.100Cu0.088Zr0.028)7.19的磁畴结构的演变和矫顽力。等温退火热处理态磁体的畴结构较宽(畴宽~10 μm),矫顽力小(~1 kOe),缓冷后的磁体的畴结构的尺寸尽管仍然大于胞状结构的100 nm,但是较之之前的变得细小(小于1 μm)。钢铁研究总院的方以坤等[26-27]研究了Sm(CobalFe0.25Cu0.07Zr0.02)7.5的未经固溶处理的终态磁体和经固溶处理的终态磁体的磁畴结构。结果表明,未经固溶处理的磁体的畴结构不均匀,大小不一;经固溶处理的均匀,且为细小的畴结构。 3结语 参考文献References [1]Liu J F, Marinescu M.RecentDevelopmentsinSm(Co,Cu,Fe,Zr)zMagnets[C]. New York: Rare Earth Permanent Magnets & Their Applications, 2014: 39-44. [2]Liu J P,Fullerton E,Gutfleisch O,etal.NanoscaleMagneticMaterialsandApplications[M]. Springer Science Business Media, LLC, 2009: 337-372. [3]Ray A E, Strant K J.ResearchandDevelopmentofRareEarth-TransitionMetalAlloysasPermanentMagnetMaterials[M]. Technical Report AFML-TR-72-202,1971: 8-26. [4]Horiuchi Y, Hagiwara M, Okamoto K,etal. Effects of Solution Treated Temperature on the Structural and Magnetic Properties of Iron-Rich Sm(CoFeCuZr)z Sintered Magnet[J].IEEETransMagn, 2013, 49(7): 3 221-3 224. [5]Horiuchi Y, Hagiwara M, Okamoto K,etal. Effect of Pre-aging Treatment on the Microstructure and Magnetic Properties of Sm(Co,Fe,Cu,Zr)7.8Sintered Magnets[J].MaterialsTransactions, 2014, 55(3): 482-488. [6]Horiuchi Y, Hagiwara M, Endo M,etal. Influence of Intermediate-Heat Treatment on the Structure and Magnetic Properties of Iron-Rich Sm(CoFeCuZr)zSintered Magnets[J].JApplPhys, 2015, 117: 17C704. [7]Sun Wei(孙 威), Zhu Minggang(朱明刚), Fang Yikun(方以坤),etal. 高剩磁钐钴合金等温退火过程的组织演化和磁性能的关联[J].ChineseJournalofRareMetals(稀有金属), 2014, 38(6): 1 017-1 021. [8]Sun W, Zhu M G, Fang Y K,etal. Magnetic Properties and Microstructures of High-Performance Sm2Co17Based Alloy[J].JMagnMagnMater, 2015, 378: 214-216. [9]Liu S, Ray A E. Sm2(Co,Fe,Cu,Zr)17Magnets with High Fe Content[J].IEEETransMagn, 1989, 25: 3 785-3 787. [10]Fang Yikun(方以坤), Guo Zhaohui(郭朝晖), Zhu Minggang(朱明刚),etal.EquipmentandMethodforDetectingTemperatureCoefficientofRemanence(剩磁温度系数检测设备和方法): China, 0452026.6[P]. 2011-12-19. [11]Kim A S. High Temperature Stability of SmTM Magnets [J].ApplPhys, 1998, 83(11): 6 715-6 717. [12]Liu J F, Ding Y, Zhang Y,etal. New Rare-Earth Permanent Magnets with an Intrinsic Coercivity of 10 kOe at 500 ℃[J].JApplPhys, 1999, 85(8): 5 660-5 662. [13]Guo Z H, Pan W, Li W. Sm(Co, Fe, Cu, Zr)zSintered Magnets with a Maximum Operating Temperature of 500 ℃[J].JMagnMagnMater, 2006, 303: e396-e401. [14]Perry A J, Menth A. Permanent Magnets Based on Sm(Co,Fe,Cu,Zr)z[J].IEEETransMagn, 1975, 11(5): 1 423-1 425. [15]Perry A J. The Eutectoid Transformation of Sm(Co,Cu)5[J].IEEETransMagn, 1976, 12(6): 962-964. [16]Nagel H, Menth A. Influence of Cu-Content on the Hard Magnetic Properties of Sm(Co,Cu) 2:17 Compounds[J].IEEETransMagn, 1978, 14(5): 671-673. [17]Gopalan R, Xiong X Y, Ohkubo T,etal. Nanoscale Microstructure and Magnetic Properties of Melt-Spun Sm(Co0.725Fe0.1Cu0.12Zr0.04B0.015)7.4Ribbons[J].JMagnMagnMater, 2005, 295(1): 7-20. [18]Gopalan R, Ohkubo T, Hono K. Identification of the Cell Boundary Phase in the Isothermally Aged Commercial Sm(Co0.725Fe0.1Cu0.12Zr0.04)7.4Sintered Magnet[J].ScriptaMaterialia, 2006, 54: 1 345-1 349. [19]Gopalan R, Hono K, Yan A,etal. Direct Evidence for Cu Concentration Variation and Its Correlation to Coercivity in Sm(Co0.74Fe0.1Cu0.12Zr0.04)7.4Ribbons[J].ScriptaMaterialia, 2009, 60: 764-767. [20]Xiong X Y, Ohkubo T, Koyama T,etal. The Microstructure of Sintered Sm(Co0.72Fe0.20Cu0.055Zr0.025)7.5Permanent Magnet Studied by Atom Probe[J].ActaMaterialia, 2004, 52: 737-748. [21]Kronmüller H, Goll D. Micromagnetic Analysis of Pinning-Hardened Nanostructured, Nanocrystalline Sm2Co17Based Alloys[J].ScriptaMaterialia, 2002, 47: 545-550. [22]Kronmüller H, Goll D. Analysis of the Temperature Dependence of the Coercive Field of Sm2Co17Based Magnets[J].ScriptaMaterialia, 2003, 48: 833-838. [23]Lectard E, Allibert C H, Ballou R. Saturation Magnetization and Anisotropy Fields in the Sm(Co1-xCux)5Phases[J].JApplPhys, 1994, 75: 6277-6279. [24]Panagiotopoulos I, Gjoka M, Niarchos D. Angular Dependence of Coercivity in Sm(Co,Fe,Cu,Zr)zMagnets[J].JMagnMagnMater, 2004, 279(2-3): 389-395. [25]Gutfleisch O, Kronmüller H, Khlopkov K,etal. Evolution of Magnetic Domain Structures and Coercivity in High-Performance SmCo2:17-Type Permanent Magnets[J].ActaMaterialia, 2006, 54: 997-1008. [26]Fang Y K, Chang H W, Guo Z H,etal. Magnetic Microstructures of Phase-Separated Sm-Co2∶17-Type Sintered Magnets[J].JAlloysandComp, 2008, 462(1-2): 376-380. [27]Li X M, Fang Y K, Guo Z H,etal. Magnetic Domain Structures of Precipitation-Hardened SmCo2∶17-Type Sintered Magnets: Heat Treatment Effect[J].ChinesePhysicsB, 2008, 17: 2 281-2 287. (编辑惠琼) The Research Progress and Status of Sm-CoPermanent Magnet Materials ZHU Minggang, SUN Wei, FANG Yikun, LI Wei (Division of Functional Materials, Central Iron & Steel Research Institute Group, Beijing 100081, China) Abstract:Due to the high Curie temperature, superior magnetic properties and good environmental stability, Sm2Co17-based permanent magnet materials have been widely used in high-technology fields, such as electric vehicles, high-speed rail, etc., as well as national defense scientific field. Western developed countries list Sm2Co17-based permanent magnet materials as one of the most important materials which should be researched. The development of samarium cobalt permanent magnetic materials has been nearly 40 years, and Sm2Co17-based permanent magnets have been developed as three series: high maximum-energy-product, low remanence-temperature-coefficient and high-temperature materials. In this paper, based on the high performance, low temperature coefficient and high temperature application, the researches and developments of samarium cobalt permanent magnetic materials were summarized, and coercivity mechanism of Sm2Co17-based permanent magnetic materials was discussed. Finally, the development prospects of this type of permanent magnets were presented. Key words:samarium cobalt permanent magnets; maximum energy product; temperature coefficient; coercivity mechanism 中图分类号:TM273 文献标识码:A 文章编号:1674-3962(2015)11-0789-07 特约专栏 收稿日期:2015-07-20 第一作者:朱明刚,男,1961年生,教授,博士生导师 通讯作者:李卫,男,1957年生,教授,博士生导师,Email: weili@cisri.com.cn DOI:10.7502/j.issn.1674-3962.2015.11.01