内齿轮副振动研磨机设计

2015-02-24赵显日

赵显日

(辽宁石化职业技术学院机械技术系,辽宁锦州 121001)

内齿轮的齿面精加工是个至今未能很好解决的问题,目前一般均采用插齿后高频淬火或氮化,插齿本身精度及热处理变形都使内齿轮最终精度受到限制。对此,国外有报道采用热处理后展成磨齿方案[1],结构极其复杂。国内也有关于成型磨齿机床研究方面的报道[2-4],其主要问题是加工工艺及机床运动复杂,机床分度精度以及砂轮的修型都对机床结构和制造精度提出很高要求,且砂轮磨损及由此引起的精度保持问题都会对该加工方案的实施构成较大负面影响。上述各种方案还有一个共同局限性是受砂轮及磨头体积限制,尺寸较小的内齿无法加工。硬齿面内齿轮电火花加工是另一种解决方案[5],其基本思想是将内齿作为工件电极,而设计制作特定的外齿轮作为工具电极,两电极在外力作用下作啮合运动,同时提供轴向相对运动,中心距方向伺服进给,保持放电间隙。显然,这一方案机床结构及运动复杂,工具电极的精度及磨损都需要考虑。

研磨用于齿轮精加工已是成熟工艺[6-7],只是尚未应用于内齿加工,文中所做研究工作针对这一问题展开。

1 内齿轮副振动研磨基本原理

如图1所示,一对内啮合齿轮副。当外齿轮按旋转箭头所示做公转、自传运动时,将与内齿轮实现啮合,若此时在啮合齿面加入研磨剂,则可实现两齿面的相对研磨。然而由于这时的主运动实为齿轮啮合过程中的相对滑动,其滑动量很小且不均匀,沿节点处滑动量为零,故而研磨效果很差。为此,为内齿轮提供箭头所示的高频往复运动,显然这一运动构成研磨时的主运动,将大幅改善工作条件。研磨机除需要提供上述运动外,为使啮合齿面产生足够正压力,还需为外齿轮提供一个弹性、可调节的径向外压力。研磨机设计将围绕上述要求构成。

图1 内啮合齿轮副研磨加工原理

2 机床总体结构

图2为研磨机总装图。整机采用三梁四柱框架结构,其中下平台1、中间平台4和上平台8由4根立柱2连接构成机床框架。待加工内、外齿轮分别为11和10,其中内齿轮11固定于振动平台7之上,将随着振动平台7的高频往复振动实现研磨主运动;与内齿轮啮合的外齿轮10则固连于回转组件9的主轴头上,由回转组件9带动绕内齿轮中心做公转,同时在内、外齿轮啮合作用下绕自身轴线自转。以下将对研磨机各部分结构、功能及实现方式作进一步介绍。

图2 研磨机总装图

2.1 高频振动组件

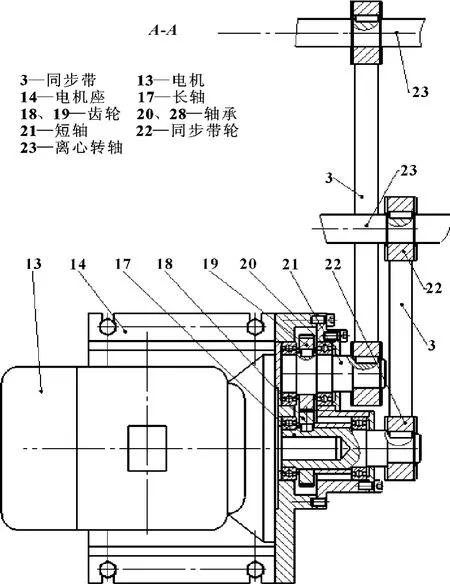

下平台1上安装有电机座14,其上固定有电机13。如图3所示,电机13轴端安装有长轴17,中间装有齿轮18且端部又装有同步带轮22。另有短轴21经轴承20支撑在电机座14上,其中间装有与齿轮18相啮合的齿轮19,端部又装有另一同步带轮22。两个同步带轮22经两根同步带3与两根离心转轴23上的同步带轮22相连。见图2,离心转轴23通过轴承28支撑在两组轴承座29上,两端分别装有滑块座27,滑块座27内装有调整块26,由滑块座27两端的螺钉25调整其位置并锁紧,调整块26的水平轴上套有圆盘24。圆盘24相对离心转轴19的偏心量可通过螺钉25调节。而两组轴承座29则固定在振动座板30上。振动座板30上安装有4根导向杆6,穿过4个安装于中间平台4上的直线轴承5,与装有被加工内齿轮11的振动平台7固连。另外,简支梁15两端通过两个端支撑12固定在中间平台4上,而其中部则经由中间支撑16固定在振动座板30上。

图3 A-A剖视图振动组件

当电机13转动时,经两根同步齿形带3分别传动两根离心转轴23作相向回转,两组偏心安装的圆盘24回转产生的离心力沿水平方向的分力相互抵消,而垂直分力叠加形成振动源。振动座板30、振动平台7连同其上的被加工内齿轮11在圆盘24离心力作用下做上下高频振动。

整个振动系统刚度系数K由简支梁15的截面形状、尺寸、材料弹性模量以及简支长度决定。振动质量m则由包括内齿轮及夹具、振动平台7、振动座板30、偏心圆盘24及其支撑系统在内的质量总和构成。系统振动频率由电机转速决定,固有频率设计应考虑位于亚共振区,调整环节为简支梁15的各项参数。

2.2 外齿轮回转组件

如图2所示,整个回转组件9安装在上平台8上,用以实现外齿轮行星回转运动以及上下位置的调整。具体参见图4,其中电机47安装在电机座板48上,而电机座板48安装在中套38上。电机轴端装有同步带轮49,经同步带50传动同步带轮42,而同步带轮42则通过带轮连接板43与带有偏心孔的中套38固连;中套38通过轴承31支撑在外套35的中心孔内,其偏心孔内又装有同样带有偏心孔的内套39,内套39与中套38动配合因此可相对中套38转动;内套39的偏心孔内通过轴承32和44装有主轴40,可相对内套39自由转动,其下部通过圆螺母37相对轴承32轴向锁紧,下端面由螺钉33与被加工外齿轮相连接。内套39上端安装有内套堵46,其上又固连有挡盖45,挡盖45上的止口使得整个内套39连同其内部的主轴40相对带轮连接板43进而相对中套38实现轴向定位。挡盖45的中心圆孔内装有方头扳手59,其下端的方头穿入内套堵46上的方孔内,方头扳手59上开有一矩形孔,孔内穿有一转臂58;带轮连接板43上通过螺栓55固连一个螺杆座56,其上开有螺孔并装有紧定螺钉57,紧定螺钉57前端顶住转臂58一端。

电机47转动时,通过同步带轮49、同步带50带动同步带轮42,进而带动中套38回转,结果内套39随之旋转;内套39上偏心孔的轴线亦即主轴40的轴线将围绕轴承31的轴线亦即中套38的轴线作公转。主轴40下端的被加工外齿轮10(图2)在随之公转的同时,在与内齿轮啮合作用下被强制自转,并带动主轴40一起转动。

2.3 齿轮副加载功能

为使研磨正常进行,有必要对内外齿轮副径向加载,具体实施如下。如图4,旋紧紧定螺钉57将会顶住并迫使转臂58转动从而带动方头扳手59乃至内套堵46一起转动,结果使得内套堵46相对中套38转动,这样一来主轴40轴线相对轴承31轴线的总偏心量为中套38与内套39两个偏心孔偏心量的矢量和。改变内套39相对于中套38的角度可调整总偏心量从而适应不同偏心距的内外齿轮副,而调整紧定螺钉57可以使内外齿轮双侧齿面接触并形成所需要的齿面接触正压力。因为转臂58为弹性杆,所以可以补偿由加工误差引起的内外齿轮之间的中心距微量变动,使得接触齿面始终保持基本恒定的正压力。

图4 外齿轮回转组件

2.4 回转组件上下调位功能

为适应齿轮副轴向尺寸,内外齿轮相对轴向位置必须能够调整,为此采用整个回转组件上下调位予以实现。如图4,座套34固定安装在上平台8(图2)中间的圆孔内,其左侧螺孔内装有紧定螺钉36;外套35装在座套34的孔内,其右侧下方装有螺母套51;丝杠52下端的轴颈卡在限位盘53的孔内轴向定位但可以旋转,限位盘53通过螺钉54紧固在上平台8下面,丝杠52上部与螺母套51相配合。旋动丝杠可以调整外套38相对座套34的上下位置以适应不同工件的加工高度,调整好后,旋紧紧定螺钉36固定外套35。

除上述各项功能及相应结构外,机床还配备研磨剂循环系统、地脚隔振装置以及内齿轮找正定位系统等,限于篇幅不再赘述。

3 结论

从原理到具体结构设计对一种用于内齿轮副精加工的研磨设备进行了较为详尽的介绍。其特点是结构简单,调整方便,内、外齿轮同时完成精加工,可适用于小直径的内齿轮副。其局限性在于精加工后的齿轮副必须成对使用。该研磨机已获国家发明专利[8],其样机试制工作正在进行中。此类研磨机可为内齿轮副精加工提供一定参考。

[1]YANASE Yoshikoto,OCHI Masashi,ASHIZAWA Yuji.The World’s First Machine for Grinding Internal Gears in Planetary Gear Systems[J].Mitsubishi Heavy Industries Technical Review,2009,46(3):7 -12.

[2]任小中,邓效忠,苏建新,等.内齿轮成形磨削及砂轮修形技术的研究[J].中国机械工程,2008,19(22):2647-2649.

[3]苏建新,任小中,杜新胜.内齿轮磨齿方法的研究及其数控加工软件的开发[J].机床与液压,2007,35(10):29-33.

[4]邓效忠.一种内齿轮成型磨齿机床:中国,200520030867[P].2005-06-03.

[5]刘玉文,梁锡昌.硬齿面内齿轮电火花展成加工技术[J].重庆大学学报,1993,16(1):64 -66.

[6]魏冰阳,邓效忠,杨建军,等.超声研齿的材料去除机理与试验研究[J].中国机械工程,2006,17(10):995-999.

[7]闫花茹,杨宏斌,王晓红.弧齿锥齿轮定制研磨加工模型研究[J].机械传动,2006,30(3):87-88.

[8]黄恺.内齿轮副振动研磨机:中国,ZL 201010615787.4[P].