CMK61200数控车磨床的设计

2015-02-24马晓军陈海玲王晓刚闫克泉

马晓军,陈海玲,王晓刚,闫克泉

(山东普利森集团有限公司,山东德州 253076)

近年来,多功能复合机床成为机床发展的趋势之一[1-6]。它可以在工件不进行二次装夹的前提下完成车削、磨削、铣削等工序。二次装夹耗时长,尤其是大规格尺寸零件的装夹,严重制约了加工效率的提高。由于没有二次装夹误差的影响,此类机床加工精度高。相对于购买多台不同功能的机床相比,多功能复合机床价格低廉,深受用户欢迎。

1 整体布局

某机床采用主运动与进给运动分离传动的形式,床身采用分离四导轨结构。数控系统采用西门子840D,全闭环控制。机床配有车削刀架与磨削刀架,两刀架的X、Z轴导轨均采用恒流静压导轨。车刀架采用双刀板结构,适合强力切削。磨刀架采用静压主轴结构,回转精度高。机床整体结构如图1所示。

图1 机床整体结构图

2 关键结构

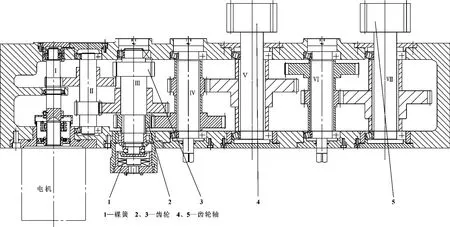

2.1 主轴轴承预紧装置

机床主轴轴承预紧采用多点活塞预紧装置。如图2所示,主轴4与轴承5采用1∶12锥面配合。螺母体1与主轴4采用螺纹连接。螺母体1内加工有12个并联的活塞孔,这些孔在圆周方向均匀布置。孔内部装有活塞2,在螺母体1油路口通入高压油,在高压油的作用下,活塞2向前移动,推动垫圈3移动,从而顶紧轴承5。

传统的主轴轴承采用多点螺钉预紧装置,各螺钉采用扭矩扳手控制扭矩。这种方式经验性比较强,扭矩大小不容易准确控制,常常因各螺钉预紧力不一致而导致轴承倾斜,装配过程中反复拆装,影响主轴回转精度与使用寿命,售后维修率高。与多点螺钉预紧装置相比,活塞预紧受力均匀,无侧倾力矩的影响,主轴的径向跳动可提高30%~40%,克服了多点螺钉预紧装置的种种不足。

图2 主轴轴承预紧装置

2.2 床身

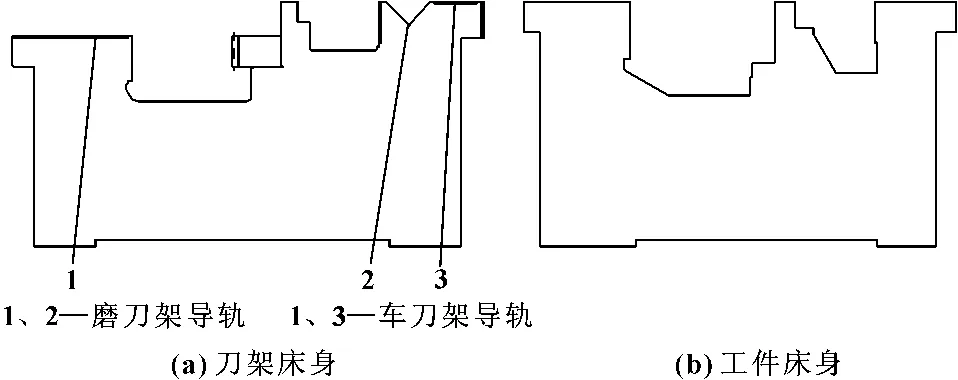

床身采用分离四导轨结构,见图3。

图3 床身截面图

其中,刀架床身为机床车刀架与磨刀架进给用床身,工件床身为机床尾座移动用床身。与整体四导轨床身相比,分离四导轨床身造价低廉,调整工艺性好,可单独调整刀架床身与工件床身各自的精度,适合大回转直径的重型车床使用。

传统的车磨床床身,其车刀架与磨刀架共用一条导轨,这种结构具有先天的不足。车削过程中,车刀架受力较大,尤其是重切时,车刀架受力更大。为了减小比压,通常采用矩形导轨。矩形导轨可承受大切削力,导向性一般,移动精度可以满足普通精度的车床使用。而磨削过程中,磨刀架受力较小,要求磨刀架的导向性好,移动精度高。此时,如果还用矩形导轨,则磨刀架移动精度受影响,磨削精度低。因此,该机床刀架导轨的导向导轨一分为二,如图3所示。其中,1、2为磨刀架导轨,1、3为车刀架导轨。两导轨导向性好,移动精度高,可以满足磨削精度的要求。该结构有效解决了现有导轨的种种不足。

工件床身导轨表面镶有导轨板,该导轨板采用某公司最新的淬火工艺,该工艺已获国家发明专利[7]。

2.3 动力减振镗杆

根据用户要求,该机床设有动力减振镗杆 (图4),安装在框式刀架端面,随刀架的移动而移动。

图4 镗杆装置

镗杆体1为空心结构。为了提高减振块7和镗杆体1的质量比,镗杆体1前端内孔孔径大,孔壁薄,孔深大,用以增加减振效果,这一段为悬伸部分。为了减轻镗杆的质量,同时不削弱刚性,镗杆体后端加工成空心结构,孔壁较厚,用以内镗杆的夹持固定。减振块7材质为大密度的钨钴合金,两端套装橡胶圈6,两者一同装入镗杆体前端的内孔,橡胶圈6外环与内孔精密配合。刀夹9一端装入镗杆体1内孔,螺钉固定,另一端可夹持镗刀,压刀螺钉11用于镗刀的压紧。调整螺钉10挤压垫圈8,挤压橡胶圈6,从而调整橡胶圈6的刚度。镗杆体1悬伸部分的剩余空间内充满甲基硅油或乙基硅油。

在镗孔加工过程中,镗杆受到交变切削力的作用而振动,此时镗杆内部的减振块会产生一个相对滞后的振动,使得减振块的振动方向与镗杆体的振动方向相反,从而抵消镗杆体的振幅。硅油起阻尼作用,调整橡胶圈的刚度可以调整振动频率与振幅。

刀座12为凸形结构,前端用螺钉固定在车床刀架端面,后端加工有敞开式的方孔,用于镗杆体1的装配。镗杆体1截面为方形。镗杆体1上加工有5个定位槽13,可针对加工不同深度的内孔5级伸缩分级定位,控制镗杆体1的最佳悬伸量。镗杆体1与刀座12对应部位加工有定位槽13。压盖14的突起键压入对应定位槽后,压盖14可将镗杆体1固定于刀座12内。调整斜铁2可以调整镗杆座12的高度,从而调整镗刀15的高度。支架3的作用是对整个镗杆装置形成辅助支撑。

2.4 双齿轮消隙进给箱

该机床进给箱采用双齿轮消隙进给箱,见图5。进给箱中所有齿轮均为高精度斜齿轮。消隙过程中,碟簧1始终处于预压缩状态。碟簧1推动Ⅲ轴轴向移动。齿轮2与齿轮3螺旋方向相反,在轴向力的作用下,齿轮轴4与5朝相反方向旋转,从而达到消除反向间隙的目的,如图6所示。

图5 双齿轮消隙进给箱

图6 双齿轮消隙示意图

因碟簧的预压缩作用,此结构可以自动补偿齿轮与齿条节距不均匀而产生间隙变动量,还可以自动补偿磨损量。与液压油推动Ⅲ轴相比[8],碟簧结构简单,成本低廉,功能可靠,故障率低,没有液压油的污染,后期维护方便。

3 结束语

阐述了数控车磨床的整体布局与关键结构。该机床将车、磨功能复合于一体,同时设有动力减振镗杆,有效解决了轴类、筒类零件一次性车削与磨削的问题,功能针对性强,深受用户欢迎。

[1]何俊.CKM630车磨复合机床关键部件结构设计及动态特性研究[D].柳州:广西工学院,2012.

[2]沈丹丹.车磨复合机床动态性能分析[D].沈阳:东北大学,2012.

[3]向俊,韩秋实,彭宝营,等.车磨复合机床主轴系统模态分析[J].新技术新工艺,2011(3):17-19.

[4]孙锡娜,韩秋实,杨占玺.车磨复合机床的发展现状及关键技术[J].精密制造与自动化,2008(1):4-5.

[5]刘哲,王红军,孙锡娜.车磨复合机床的结构设计与分析[J].机械制造与自动化,2009,38(1):18 -20,39.

[6]王涛,韩秋实,孙志永.数控车磨复合机床模型参考自适应控制系统的研究[J].机械制造与自动化,2009(4):122-124.

[7]陈海玲,王一岭,王晓刚,等.镶钢导轨的热处理工艺:中国,201110438359.3[P].2013 -12.

[8]郭煜,祝全民.CH61250卧式车削中心的制造[J].制造技术与机床,2005(10):38-39.