基于Windows+RTX的磨床数控系统

2015-02-24郑魁敬陶征鑫司金保

郑魁敬,陶征鑫,司金保

(1.先进锻压成形技术与科学教育部重点实验室 (燕山大学),河北秦皇岛066004;2.燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛 066004)

0 前言

目前,数控技术的研发和应用推广大大推动了我国数控机床行业的发展,人们开始越来越多的研究基于PC的开放式数控系统。随着PC硬件技术水平的提高和数控软件设计水平的进步,PC+I/O的软件化结构正逐渐发展起来,目前已呈现PC+NC的递阶式结构将被PC+I/O的软件化结构所取代的趋势。文中采用PC+I/O的软件化结构,研究基于Windows+RTX软件平台的磨床数控系统,在保证实时性的同时对MK250数控凸轮磨床进行高精度控制。

1 磨床数控系统总体设计

1.1 Windows+RTX软件平台

在Windows XP+RTX的软件平台上进行磨床数控系统的开发,磨床数控系统的实时性不强的任务由Windows XP来实现,数控软件的底层实时控制任务由Windows XP实施扩展平台RTX来实现。这样,完全能满足数控系统的实时性要求,且又能充分发挥Windows的弱实时性能。

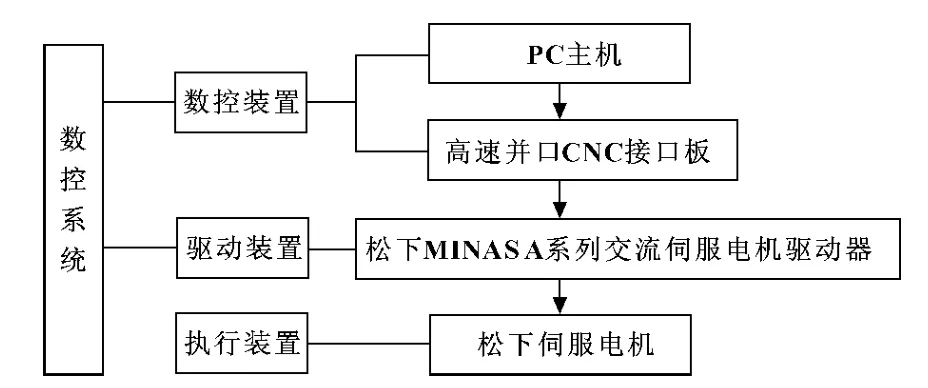

1.2 磨床数控系统硬件结构设计

磨床数控系统由PC机和高速并口CNC接口板组成,主要控制功能全部由PC机通过软件算法来实现,没有使用其他运动控制单元,减小了数控系统的硬件规模,充分体现了开放性。驱动装置采用松下公司MINAS A系列交流伺服电机驱动器及其配套电机,与高速并口CNC接口板配套使用,数控系统硬件结构框图如图1。

图1 数控系统硬件结构框图

1.3 磨床数控系统软件结构设计

在磨床数控系统硬件结构的基础上进行了系统的软件结构设计,磨床数控系统软件主要包括非实时性模块和实时性模块两部分,磨床数控系统软件功能模块结构如图2。

图2 系统软件功能模块结构图

结合数控凸轮磨床的主体结构,在Windows+RTX的软件平台上开发了磨床数控系统,将全部数控功能由软件来实现。磨床数控系统既要完成插补、位置控制、数据传递、实时网络控制功能等实时性任务,又要完成人机界面、自动编程、译码等非实时性任务。建立了两个进程:Win32进程和RTSS进程,并通过共享内存来完成数据的传递,前者进行非实时性任务,后者进行实时性任务。

磨床数控系统软件开发过程如下:

(1)创建Win32进程和RTSS进程并建立连接。

(2)在Win32进程中进行可视化设计,设计磨床数控系统的人机界面,采用Windows编程中的分割视技术将人机界面分割成坐标和系统状态显示、代码显示、图形仿真和控制面板4个子窗口。

(3)在RTSS进程中,通过RTX提供的高精度时钟和定时器来创建插补、位置控制和数据传递线程等。

(4)建立Win32进程和RTSS进程之间的通信。

(5)位置控制线程产生的脉冲信号通过RTX提供的I/O端口服务发送出去。

(6)通过网络远程控制磨床数控系统运行时用到了RTX提供的实时RT-TCP/IP服务。

2 磨床数控系统主要功能模块设计

2.1 凸轮磨床自动编程模块

结合Windows+RTX的磨床数控系统结构,研究了极坐标式凸轮磨床自动编程模块,可以进行直动滚子从动件、摆动滚子从动件、直动平底从动件、摆动平底从动件及非圆工件的自动编程功能。凸轮磨床自动编程流程图如图3。

图3 凸轮磨床自动编程流程图

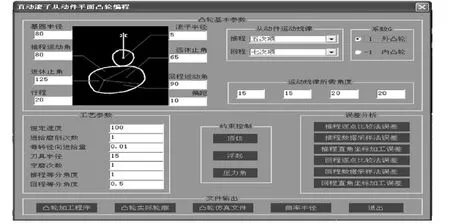

将凸轮磨床自动编程模块集成在磨床数控系统软件中,如图4所示。

图4 凸轮磨床自动编程界面

凸轮磨床自动编程模块能够进行直动滚子从动件、摆动滚子从动件、直动平底从动件、摆动平底从动件及非圆工件的自动编程。

2.2 实时网络控制模块

Windows环境下的网络通信具有延时性和不稳定性,本节在对Windows进行实时性改造的RTX环境下采用工业以太网技术,进行了实时网络通信的开发,通过使用RT-TCP/IP协议,实现了磨床数控系统的实时网络控制,保证了数据传输的实时性。

RT-TCP/IP在RTX环境下具有较好的实时性能,即增加RTX的网络应用,同时又保证了RTSS子系统下的实时处理过程。RTSS网络通信是完全独立于Windows网络的,所以RT-TCP/IP应用程序在编译和运行之前可用于W32的开发和调试,RT-TCP/IP体系结构如图5。

图5 RT-TCP/IP体系结构

3 磨床控制系统插补算法

平面凸轮磨床插补算法是在多轴线性插补算法的基础上并结合虚拟合成速度的方法进行研究的。其插补原理如图6所示。

图6 平面凸轮磨床插补原理示意图

数控系统在每次插补周期结束后,都要进行终点判断。空间直线插补是以终点坐标为依据来进行判别,而圆弧插补是以起点坐标为依据来进行判别。对于数控凸轮磨床来说,采用的是极坐标运动系,其在X轴与C轴上是线性插补,可以进行终点的判断。X轴方向终点判断流程图如图7。

图7 X轴方向终点判断流程图

C轴方向通过相同的方法处理,当x=xe,c=ce时,到达终点。

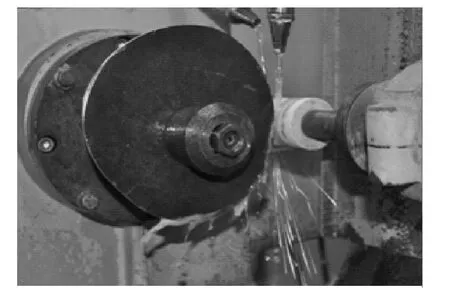

4 实验

在搭建好的系统平台上做了两个实验:一个是在建立的软硬件平台上进行平面凸轮的模拟加工测试实验,另一个是在配置好的实时网络平台上对数控凸轮磨床进行实时网络控制。把设计好的平面凸轮基本参数和工艺参数输入到自动编程界面中,选择刀具半径,生成加工代码,通过模拟加工,实际模拟加工出来的仿真图形与软件仿真的形状一致。以磨床数控系统为客户端,将网络控制功能作为实时性任务添加在RTX环境下,建立服务器端,使服务器端与客户端能进行实时数据交换,服务器端如图8所示。通过网络实时控制数控凸轮磨床进行了平面凸轮的磨削加工,图9为磨削加工操作现场。

图8 服务器端图

图9 磨削加工操作现场

5 结束语

研究了基于Windows+RTX的磨床数控系统,对Windows操作系统进行实时性改造,基于该软件平台,结合平面凸轮数控磨削加工,设计了软硬件结构,研究了各模块功能算法及实现方法,并进行了系统实验与分析,表明该数控系统可以满足磨床加工需要。

[1] LI C,HE X.Numerical Control Technology Development Trend and Industrialization[J].Machine Building & Automation,2010(2):058.

[2]LÜ Y,LIU Y Q.Design Teaching Machine Tool of Open CNC System on PC[J].Applied Mechanics and Materials,2012,190:774-777.

[3]ZHAO C,QIN X,TANG H.Research on Open-CNC System Based on PC[J].Mechanical Science and Technology,2005(9):026.

[4]唐克岩.我国数控机床产业发展现状与展望[J].机床与液压,2012,40(5):145-147.

[5]陈建武,林森,宋启盛,等.数控凸轮磨床的设计及控制系统开发[J].机电技术,2011(10):84-87.

[6]范剑,潘建峰.全软件数控系统实时控制的研究[J].制造技术与机床,2007(5):45-48

[7]刘寰,秦现生,蒋明桔,等.基于Windows+RTX的CNC实时多任务调度设计[J].机床与液压,2012,40(3):131-134.

[8]杨桐,郑魁敬.基于Windows+RTX的PC数控软件关键技术研究[J].设计与研究,2011(1):61-64.