ZCuSn10Zn2铜合金激光表面微造型工艺试验

2015-04-26曾锡琴

曾锡琴

(武进开放大学机电工程系,江苏常州 213149)

0 前言

ZCuSn10Zn2铸造铜合金具有良好的耐蚀性、耐磨性和切削加工性能,通常用于制造在重载、高速、较高温条件下工作的受强烈摩擦的零件,如滑动轴承、连杆衬套、齿轮、蜗轮等,这些产品被广泛应用于纺织机械、注塑机械、矿山机械、工程机械、汽车工业等领域[1-2]。而在实际应用中,由于这些零件的工作环境十分苛刻,通常会发生零件因摩擦失效而导致提前报废的现象。因此研究人员开始研究各类表面处理技术来改善零件表面摩擦学性能[3-5]。其中,学者们基于弹性流体动力润滑理论和仿生学理论提出了一种新的表面技术——激光表面微造型技术。它是采用高能激光束直接作用于摩擦副的表面,利用光的热效应将材料汽化、焦化、喷射和燃烧,从而使得材料表面发生质量迁移,最终生成一定形状尺寸规则排列的几何形貌,以提高摩擦副的油膜承载力,改善润滑效果,提高摩擦副表面摩擦学性能的一种技术[6]。目前,国内外已有部分学者对不同材料的激光表面微造型技术的工艺和应用进行了初步的探索,主要通过改变表面粗糙度和材料的表面性质,适度提高表面仿生粗糙度参数,起到非光滑减黏降阻的作用[7-12]。ZCuSn10Zn2铸造铜合金常被应用于强摩擦场合,故研究激光表面微造型技术在该合金领域的应用具有十分重要的工程价值。而ZCuSn10Zn2有其特殊的金属属性,如具有较强的凝固特性、易发生偏析等,故在激光高能作用下,其材料表层组织的演变机制及应力转变的过程尚不清楚。

文中采用YAG-M50灯泵浦微造型机对ZCuSn10Zn2表面进行交织走向激光微造型工艺试验,系统研究不同激光参数对交织槽槽深、表面粗糙度、残余应力等的影响规律,为进一步优化加工参数提供试验依据。

1 试验

1.1 试样材料及制备

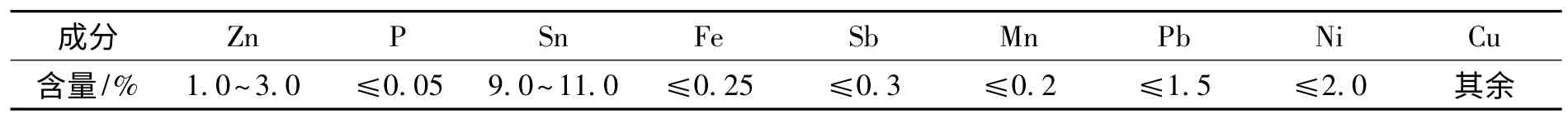

试样材料为ZCuSn10Zn2铜合金,其化学成分和机械性能参数如表1、2所示。

表1 ZCuSn10Zn2合金的化学成分

表2 ZCuSn10Zn2合金的机械性能

试样由激光切割成尺寸为20 mm×20 mm方形件,厚度为2 mm。所有试样的表面由180#~1200#砂纸依次打磨,采用颗粒直径为0.5 nm的抛光粉和抛光剂在金相试样磨抛机进行抛光处理,抛光2 h成镜面,抛光后表面粗糙度为0.05μm。然后用丙酮进行超声波清洗后,放入干燥箱进行保存,最后经过一定时间的自然时效处理,试样中由机加工引起的残余应力达到最低水平。同时要保证上下表面的平行度。

1.2 试验装置与仪器

激光微造型设备为产自中国的YAG-M50灯泵浦微造型机,其最大激光功率为50 W,激光波长为1 064 nm,激光重复频率≤50 kHz,标配雕扫描范围为100×100 mm,雕刻深度≤0.4 mm,雕刻线速度≤7 000 mm/s,整机耗电功率为5.0 kW。

1.3 激光微造型参数及方案

为防止各微结构之间存在应力干涉的情况,分别在不同的基材上进行微造型。选择微造型的形貌为2.5 mm×2.5 mm的交织网格状,行列数均为5,如图1所示。通过调节加工电流的大小改变激光能量,加工电流从11~19 A以0.5 A的增量递增,共取得17组数据,由此研究激光能量对加工微沟槽深度、粗糙度、以及残余应力的影响。

图1 激光微造型结构图案示意图

2 结果与讨论

2.1 表面形貌

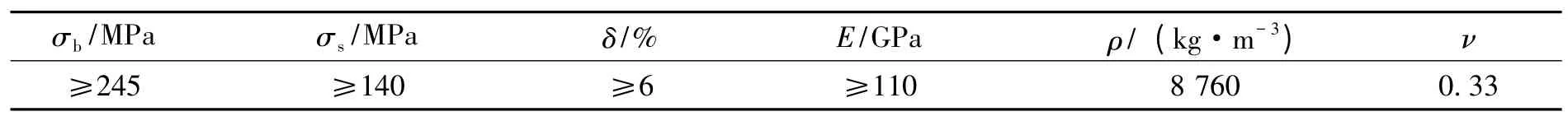

图2所示为不同激光能量下典型试样激光微造型表面形貌显微图,取样为图1中的研究区域。

图2 典型试样激光微造型表面形貌显微图

由图可知,在激光能量较低时,由于铜基合金材料的熔点较高,激光无法在材料上形成完全连续的微沟槽,而是呈一种点状分布。随着工作电流的增大,微造型的宽度逐渐增大。这是因为电流的增大使得脉冲峰值功率随之增大,激光能量也逐渐增强,激光与材料表面发生剧烈的物理反应,热作用迅速增强,材料在短时间内被熔化、汽化。当电流达到17.5 A时,激光与材料之间以汽化作用为主,可以看出微沟槽件存在明显的喷溅痕迹,这可能会导致材料表面粗糙度的增加。另外,从图中还能看出,表面氧化效应随着激光能量的增大而增大,特别是图2(d)中氧化效果明显,这与Costil的研究结论一致[13]。

2.2 表面粗糙度

表面粗糙度的测量方法主要有比较法、触针法、光切法和干涉法等,文中采用的是干涉法,也就是利用共聚焦显微镜测得。图3所示电流分别为11.5、15.5、17.5 A时,材料微造型后微沟槽表面粗糙度Ra分别为67.783、1.558、7.857μm。

由形貌分析可知,在低电流下,激光无法在材料上形成完全连续的微沟槽,导致微沟槽粗糙度起伏较大。随着激光能量的升高,激光对材料的熔蚀充分,可形成连续的微沟槽,当熔融稳定时,微沟槽表面较为稳定,在15.5 A的电流下,粗糙度达到了1.558 μm。但随着激光能量的进一步增加,微沟槽的表面粗糙度又呈一定的波动。特别在17.5 A的电流下,表面粗糙度又陡然升高,达到了7.857μm。一方面,可能是一部分晶粒在高温下产生了粗化,使得表面粗糙度增大。而温度足够高时,晶粒粗化更加广泛,使得整体微沟槽的表面粗糙度下降。另一方面,由于汽化作用强烈,在高能激光下材料表面会出现喷溅等现象,使得微沟槽内出现了较为复杂的熔融堆积,最终导致粗糙度的升高。

图3 激光微造型后微沟槽表面粗糙度

2.3 微沟槽深度

微沟槽的深度是衡量激光微造型效果的典型参数之一。由Axio CSM 700真实色共聚焦显微镜拍的照片可以直接得出微沟槽的深度。图4为不同激光能量下工件深度方向的形貌表征,灰色线所围区域为板料原材料平面。

图4 微沟槽深度测量

图5所示分别为工作电流为11.5、13.5、15.5、17.5 A下,激光微造型后材料表面微沟槽深度测试结果。

图5 激光微造型后微沟槽深度

由图可知,微沟槽深度随着激光功率的增大呈先增大后减小趋势。这是因为在激光能量较低时,表面热流密度未达到临界值,表层材料无法充分熔化,因此烧蚀的深度有限,如图5(a)所示,但由图发现,在微沟槽边缘处,其高度会突然增加,分析可能原因是,金属材料温度的急剧上升产生了热冲击,使熔化的铜基合金液向边缘流动,集聚在边缘,使得高度上升。随着激光能量的不断增加,合金铜颗粒被不断上升的温度逐渐分解、汽化,材料去除量明显增加,微沟槽深度也越来越大,当电流到达15.5 A时,微沟槽深度达到了19.658 μm,如图5(c)所示。当激光能量继续升高时,熔化的材料堆积在微沟槽表面,形成重铸层。同时,不断喷溅的熔融颗粒也阻碍了材料的进一步的去除,微造型深度随之降低,粗糙度变大。另外,加热温度过大,晶粒粗化现象越严重,使得表层的微观组织变得趋于复杂。因此,选择合适的激光功率是获得良好微造型表面质量的重要因素。

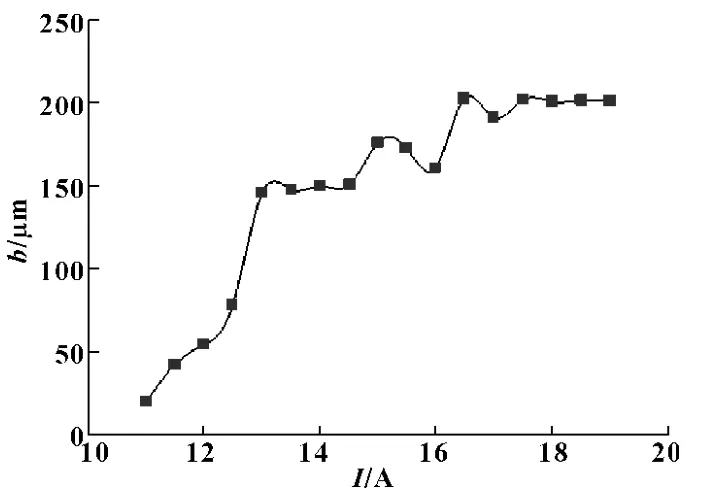

2.4 微沟槽宽度

图6所示为激光微造型后微沟槽宽度随激光工作电流的变化,图中b为宽度。由图可以发现当工作电流增加时,微沟槽的宽度随之增加,但增加趋势随着电流的增大而逐渐平缓,并最终趋于205μm附近。说明材料对激光的吸收存在一个饱和值,当激光功率超越这个值时,继续增大工作电流对微造型的效果不大。

图6 不同激光工作电流下微沟槽宽度

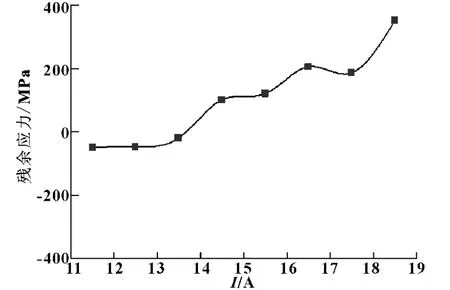

2.5 表面残余应力

激光微造型虽然具有一般机械加工不具备的优点,但是其急热急冷的特性会导致热扩散和热膨胀等现象,进而产生较强的热应力。而材料组织结构的转变和温度梯度最终会使材料内部出现残余应力,它正是激光微造型表面出现微裂纹的主要原因之一[14]。为了使激光微造型工艺可控,必须控制微裂纹的产生,因此研究加工过程中的残余应力分布就很有必要。文中采用X-350A型X射线应力测定仪测量不同工作电流下微造型件的残余应力,如图7所示。

图7 激光微造型后残余应力测试图

从图7中可以看出,随着激光能量的升高,激光微造型加工试样后的残余拉应力也随之升高,而且升高趋势较为明显。当电流达到18.5 A时,残余拉应力达到了350 MPa。而残余拉应力的存在极易诱导工件表面出现微裂纹,在摩擦剧烈的环境下,会导致工件断裂时效。可见激光微造型作为一种热烧蚀,能量足够高时会将铜合金试样表面的残余压应力转变为残余拉应力,对材料的抗磨损能力及疲劳寿命有极其不利的影响。因此寻求合适的工艺参数对有效利用激光微造型在铜合金制造领域的应用具有重要作用。

3 结论

对ZCuSn10Zn2铜合金进行不同激光能量下微造型工艺试验,得出以下结论:

(1)低能量下,激光无法在铜合金表面形成连续的微沟槽,导致粗糙度较大。随着激光能量的升高,表面粗糙度降低并趋于稳定。当激光能量过大时,由于晶粒粗化和熔融堆积等反而提高了表面粗糙度。

(2)微沟槽深度随着激光功率的增大呈先增大后减小趋势。微沟槽宽度随工作电流的增大而增大,且增势趋于平缓。选择合适的激光功率是获得良好微造型表面质量的重要因素。

(3)激光微造型后铜合金表面出现残余拉应力,且残余拉应力随激光能量的增大而增大。

[1]冯在强,王自东,王强松,等.新型铸造锡青铜合金的微观组织和性能[J].材料热处理学报,2011,32(10):96-99.

[2]范明,王强松,王自东,等.铁和钴对ZCuSn10Zn2组织和性能的影响[J].铸造,2009,58(3):270-272.

[3]胡耀红,刘建平,陈力格,等.硫酸盐三价铬镀铬工艺[J].电镀与涂饰,2006,25(l):43-45.

[4]张勇,陈会平.镀铬活塞环表面层工作应力及剥离的数值分析[J].内燃机工程,2005,27(6):77-81.

[5]刘洪喜,蒋业华,周荣,等.TC4合金表面全方位离子注入Ag的耐摩擦磨损和抗腐蚀性能[J].稀有金属材料与工程,2009,38(12):2126-2130.

[6]张国顺.现代激光制造技术[M].北京:化学工业出版社,2006.

[7]SAKATA F Y,SANTOA M E,MIYAKAWA W,et al.Influence of Laser Surface Texturing on Surface Microstructure and Mechanical Properties of Adhesive Joined Steel Sheets[J].Surface Engineering,2009,25(3):180-186.

[8]LEONE C,GENNA S,CAPRINO G,et al.AISI 304 Stainless Steel Marking by a Q-switched Diode Pumped Nd:YAG laser[J].Journal of Materials Processing Technology,2010,210(10):1297-1303.

[9]CHRISTOPHE V,GUY M,THIERRY B,et al.Control of the Quality of Laser Surface Texturing[J].Microsystem Technologies,2008,14(9/11):1553-1557.

[10]WANG Tao,HUANG Weifeng,LIU Xiangfeng,et al.Experimental Study of Two-phase Mechanical Face Seals with Laser Surface Texturing[J].Tribology International,2014,72:90-97.

[11]钱良存,洪炜宁,邵陆寿,等.18CrMnTi钢表面激光微造型的仿生工艺[J].农业工程学报,2011,27(7):246-250.

[12]AUEZHAN Amanov,RYO Tsuboi,HIRONOBU Oe,et al.The Influence of Bulges Produced by Laser Surface Texturing on the Sliding Friction and Wear Behavior[J].Tribology International,2013,60:216-223.

[13]COSTIL S,LAMRAOUI A,LANGLADE C,et al.Surface Modifications Induced by Pulsed-laser Texturing—Influence of Laser Impact on the Surface Properties[J].Applied Surface Science,2014,288:542-549.

[14]AKARQPU R,LI B Q,SEGALL A.A Thermal Stress and Failure Model for Laser Cutting and Forming Operations[J].Journal of Failure Analysis and Prevention,2004,4(5):51-62.